铁路轨道实习报告

西安铁路职业技术学院

铁路轨道实习报告

专 业:

班 级:

姓 名:

指导教师:

实习地点:

实习报告

一、实习目的:

考察学生对所学的专业理论知识掌握情况、实践动手能力以及现场适应能力。通过本次综合实习,使学生能够充分将理论与实践结合起来,全面提高学生的现场认知能力和专业综合能力。

二、实习时间和地点:

实习时间:20##年9月---20##年1月

实习地点:安康铁路职工培训基地

三、实习内容:

实习任务一:拨道作业。

1.作业方法:

(一)准备工作

1.确定基本轨:直线地段如两股方向误差不大时,一般以顺里程方向的左股为基本股;如一股方向好,则以较好的一股为基本股;曲线地段应以上股为基本股。

2.曲线地段应事先调查现场正矢,并计算拨道量。

3.拨道量大或道床特别坚实时,应在拨道前将轨枕头的道碴挖开一些,必要时还须进行荒拨。拨道量不大,可用镐尖将轨枕头的道碴刨松即可。曲线上有鹅头时,应将鹅头先消灭。

4.轨缝大小不匀,如有连续瞎缝或大缝,曲线地段向外拨而轨缝过大,向里拨而轨缝过小时,要计算其影响量,预先做好调整,以5扃胀轨跑道。

5.轨枕盒内设有防爬支撑而拨道量又较大时,应扒开靠防爬支撑拨动方向一侧的道碴。

(二)拨道

拨道作业可使用撬棍、起道机或拨道器。

1.拨道由工班长或技术熟练工人担任指挥,指挥人员距拨道人员一般不少于50m(拨大甩弯时·距离以100m左右为宜)。指挥人员以手势指挥拨道,通用的手势为:

(1)拨接头:两手握拳高举头上相碰隔一个接头,则两拳相碰两次。

(2)拨大腰:两手高举,食姆指张开作大圆弧形。

(3)拨小腰:两手放胸前,食姆指张开作小圆弧形。

(4)交叉拨动:两手在胸腹前交叉。

(5)用力拨:两手下垂·在体前向拨动方向快速用力摆动。

(6)向左拨或向右拨:向那一边拨动,就用那一边的手臂侧向平伸。

(7)往前去或往回来:右手或左手张开举起与头齐,手心向外作推送动作为往前去,手心向内作招唤动作为往回来。

(8)暂停:两手左右平伸。

(9)全部拨完:右或左手在头部前方自上而下划圆圈。

2.拨道人员分成左右股或上下股两组,如在曲线用撬棍拨道,上股可多设几人(中间放力气大的)。在直线上拨道,前边的人可多些。拨道应按统一口令进行。为了正确决定撬位,在指挥人员这股最前面拿撬棍的人,要用撬棍在钢轨上点撬;当往回倒撬时,靠指挥人方面的第一人,将撬棍担在钢轨上,轻轻拖着走代替点撬。

3.准备插撬棍或拨道器时,上手握在撬棍嘴的一端,另一手握在邻近重心处,双脚站在道床上,按拨道方向,前脚距轨底约250mm,两脚相距约300~400mm,成60度角;BD一60型自动调整支座液压拨道器;它的最大拨道力为75kN,最大拨道量为100mm。

4.开始插撬棍时,上身稍向前倾.将撬棍或拨道器斜插到钢轨底下,按垂直深度不少于100mm,并与道床成45~60度角.插入后要轻试一下。

5.拨道时,上手握在撬棍嘴一端,另一手相距200~300mm握住撬棍,腰要直,前膝弯曲,身体向拨道方向倾斜10~20度角,目视指挥者,一人喊口号,按指挥者手示姿势进行拨道,如拨小弯时,撬棍要插正、集中,防止插偏或撬位过长,以防拨道量一头够一头不够或中央够两头过多,造成反撬。如拨大甩弯时,要一撬接着一撬往前倒;每撬中间可隔三四个轨枕空,但接头一定要插撬;每一撬距离要插匀,否则反撬要多。

6.使用起道机拨道,因为力量较大,可以减少拨道人员,但容易抬起轨道。一般混凝土枕线路,可使用起道机拨道,每次拨道量不宜超过20mm。使用拨道器拨道,每次拨道量不宜超过40mm,并须在列车到达前及时做好顺撬。

7.拨道后,必须回填轨枕头、防爬支撑旁及撬窝的道碴,并加以夯实。曲线地段应回检正矢,并及时填写曲线正矢登记薄。

2.注意事项

1.拨道量在40mm以下时,用作业标防护;41~1OOmm时,用减速信号防护;1OOmm以上时,用停车信号防护。

2.使用拨道器拨道时,拨道器应不少于3台,即前二后一。

3.前后转移时,拨道人员要在同一侧用两手握住撬棍,棍头朝前并紧靠身体,做到动作一致。

4.拨动量较大地段,在拨正后,还要进行找细。

5.对拨后过车容易变化还原处所,曲线拨道量不大时,要适当留有回弹量,一般为5~6mm。

6.计算拨道量及拨道时,应注意各种建筑物及信号机的接近限界。并注意不使桥梁造成偏心。

实习任务二:起道作业

1.作业方法

1.准备:打浮起道钉或拧紧螺栓,消灭空吊板。确定标准股;直线上,以水平高的一股为标准股,普遍起道时则以左股为标准股;曲线地段,则以下股为标准股,以免因反超高而造成下股落道或上股超高不足的缺点。

2.看道:看道者俯身在标准股上,距起道机20~30m处,看轨头外侧下颚水平线,找出坑洼,指挥起道机放置位置和起道高度。当起平和起顺一段线路后,必须以三点作依据,根据前标准点和后标准点起平中间点。

3.起道:拿起道机的人,要密切注视看道者的指挥,正确的放置起道机,动作要敏捷。全起全捣时,起道机的放置位置?一般在接头中间放一次,两端距接头八根轨枕处各放一次,并顺次向前;重起全捣或重起重捣时,陡坑在坑底处放一次,漫坑则要放置2~3次。起道机必须放平放稳,直线放在钢轨里口,曲线上股放在外口,接头处应放在中间,以防胀轨和影响方向。

4.打塞(砸撬):当轨道起到要求高度后,打塞者即将轨枕下道碴串实,保证撤出起道机后,轨道不回落。在混凝土轨枕线路起道时,打塞者应协助拿起道机者抬起线路,并将起道机两侧轨枕底串实。

5.找平:标准股起平后,再用水平道尺找平另一股,道尺要放在起道机的起道始点,尽可能靠近起道机;找平曲线外股时.按超高度垫上高度板。

6.复查长平:两股起平后,在前一节钢轨回看长平,对于拱腰或死坑,应在钢轨上作加强捣固或减弱捣固的符号(加强为“++”,减弱为“——”)。

道岔起道:单开道岔 以直向外股为标准股,最好从尖轨前接头开始向后起。看水平时,道尺应放在尖轨前接头、尖轨尖端、共轨跟、辙叉前接头、导曲线中间。看两内股水平时,应放在导轨接头上。对一股过车多、另一股过车少的道岔,起完道后,对过车少的一股只用镐串一串即可,以列车通过后水平合适为准,宁低勿高。

2.注意事项

1.机手必须熟悉起道机性能和操作方法,严格执行《防止工务惯性事故七项 措施》第六项第14点有关规定。起道机走行轮必须随起道机同时下道。

2.看道者要切实掌握列车间隔时间,尽量做到起好捣完,减少重复作业。

3.起道时应用专用撬棍作手把,并不许以起道机蹬钢轨或轨枕头。

4.确定起道量,必须考虑现有道碴量,要防止盲目起高道造成缺碴。

实习任务三:捣固作业

1.手工捣固

(一)操作方法

手工捣固,分右手镐(也叫正面镐)、左手镐(也叫反面镐)两种。右手镐拿镐时,右手在前,左手在后,站立时右脚在前,左脚在后。左手镐手脚位置与右手镐相反。

1.站脚位置:前脚站在被捣固轨枕上,与钢轨成5度角,在距钢轨中心约250~400没mm范围内移动(顺镐序自然移动),但脚尖不准伸出轨枕边缘。后脚站在两根轨枕中间,两脚跟前后相距约250mm,并成70度角,后脚踏在钢轨底边处,不要伸入轨底。

2.捣固姿式:举镐时,前手必须向镐把中央移动,将镐向身体前方举起;举起后,身体直立,挺胸抬头,目向前视,此时体重全部放在后脚上。落镐时,自头顶向前倾斜约15度角时,开始用力加速打,体重由后脚移于前脚.目视落镐地点;当镐头打到道碴,而且前手向右手移动约距1OOmm 时,双手用力握住镐把,防止镐头摆动,并用力向后带镐,将道碴闷住。

3.排镐顺序:自钢轨中心起各向两侧400~460mm为捣固范围,先由轨底向外排,再由外向轨底排。目前,镐头标准宽度为70mm,因此混凝土轨枕打7个镐窝,木枕线路打6个镐窝。每镐有4~5mm重叠量。

4.打镐数量:起道量在5mm以内或不起道捣固时,打16镐;起道量在6~14mm时打18镐;起道量在15~20mm时打20镐;起道量超过20mm时,打22镐;必要时应串镐或塞锹。打镐速度不应过快,一般每分钟24~26镐为宜。

5.落镐位置和角度:落镐点应在轨枕底边前方,第一排镐落在距轨枕边10~20mm,第二排镐适当填些道碴,落在距轨枕底边20~30mm处。这样可避免击伤轨枕,又能把轨枕底部道碴打成阶梯形的稳固基础。

落镐角度,一般起道量很少或不起道时,道碴不易打进,因此,第一排镐的落镐角度应较陡,镐头与轨枕侧面垂直线成40度角。镐头侧重向下方打,把打入道碴挤向轨枕底深处,原有道碴则被挤向上翻起;第二排镐加大至45度角,将轨枕底部及附近道碴挤严和打紧。

(二)技术要求

1.捣固必须做到五够:捣固的力量够;举镐的高度够;八面镐够;打镐数量够;捣固范围够。

2.旧型号混凝土枕中部500~600mm长度范围内,严禁捣固或串实,应与轨枕底保留有20mm的间隙,防止轨枕中部受力,发生上挠裂纹。

2.电动捣固机捣固

1.准备工作

(1)电动捣固机,在使用前应全面检查电路,如插头、插座、开关等接触是否良好,电缆、电气设备绝缘是否有破损;

(2)检查各联结部位螺栓是否紧固,并擦净灰尘、油垢

(3)对滑动、转动部位加注润滑油;

(4)启动时,必须停止擦拭工作,启动电机试好正反转,并检查走行架绝缘,以防联电

2.供电和断电:发电机司机和施工负责人必须按规定的联系信号,及时准确的供电和断电,雷雨天严禁发电作业。发电机或捣固机在作业中发生故障时,应断电下道检修,严禁带电检修。

3.捣固姿式:两脚站在被捣固轨枕前或后的两根相邻轨枕上,成80~85度角,前脚距钢轨约400mm,并与之平行,后脚尖向着钢轨,身体垂直,两手紧握手把。捣固时,首先使电镐与轨枕垂线成45度角,以后逐渐增大,到结束时为80度角。在捣固中,还必须将电镐沿中心线向四周摆动和左右倾斜约20度,这样可使镐头进入道床,提高捣固质量。

4.排镐顺序:为加强轨底,先将镐头放在轨底处捣固,以后再向两边移动进行捣固,最后再向轨底中间方向捣固。

5.捣固时间与起道量有关,起道量在20mm以下,一般为40秒,每面捣三个镐位;起道量在20~40mm时,一般为55秒,每面排四个镐位。轨底应适应延长捣固时间。

6.操作要领:四个镐或八个镐在捣固时必须做到四一致:下镐位置一致,都捣固同一位置的镐位;下镐角度一致,镐板与地平面成40~45度角;下镐动作一致,最好由一人用口笛指挥,统一动作;捣固时间一致,一齐下镐,一齐转移。

7.安全下道:在作业结束或有列车开来时,切断电源,提镐下道;如为一操四电动捣固机,应将捣固机推至下道架处,取下联结杆,分离两机,分别下道,放置在限界以外。复线或线路不允许向两侧下道时,可用过道架将捣固机引渡到另一侧下道。下道架与捣固机相距不宜超过10m。

8.收工安放:当日收工后,机具在现场过夜时,必须加锁。捣固机必须安放稳固,并在限界以外。

实习任务四:钢轨探伤

钢轨探伤(detection of rail flaw)使用钢轨探伤车和超声波钢轨探伤仪对线路上钢轨内部进行的无损检测。中国铁路广泛使用的是小型超声波钢轨探伤仪。为适应线路上钢轨探伤的需要,将钢轨探伤仪装在特制的手推车上,也叫钢轨探伤小车。目前使用的JGT-5等型钢轨探伤仪均属多通道A型显示超声波探伤仪,它具有以下特性:①环境适应性强,工作温度范围在-20℃~50℃,其中低温型为-40℃~40℃;②5个通道 5条基线,可同时用5只探头对钢轨作全面探测,并能分辨各类不同的伤损;③发射功率强和灵敏度高,有较好的抗干扰性能,在电气化铁路和电台附近可正常工作;④具有轨型选择开关,适用于各类型钢轨;⑤每个通道都有独立的粗衰减器、细衰减器和增益旋钮,调节方便,互不牵制;⑥具有0º和45º双重穿透功能,可同时探测轨腰和焊缝的伤损;⑦为加强报警的作用,0º、30º、70º的报警具有三种不同音响。随着钢轨探伤技术发展,BJGT-6型和JGT-5D型已先后问世,又有新的改进。

工务段设有探伤(领)工区,下设工区或工班,按照规定的探伤任务和作业要求,正确判断钢轨伤损并及时反馈信息。铁路分局设有钢轨探伤仪器管理检修组,主要负责探伤仪器的检修。钢轨探伤人员只有通过超声技术等级培圳,考试合格、发给《超声技术等级证书》方可上道独立探伤。

在加强钢轨探伤仪探伤检查的同时,还要发挥日常巡道监视和手工检查的作用。

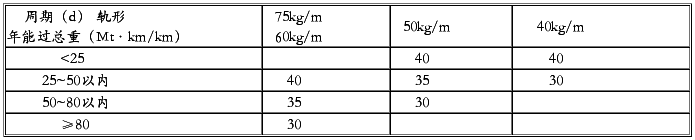

探伤周期 依据年通过总重和轨型等条件确定钢轨探伤周期。正线、到发线线路和道岔的钢轨探伤周期见下表,但对下列情况应适当增加探伤次数或缩短探伤周期:①冬季;②在桥梁上、隧道内、小半径曲线、大坡道及钢轨状态不良地段;③伤损数量出现异常;④大修换轨初期(75kg/m、60 kg/m钢轨为年通过总重50 Mt·km/km,50 kg/m钢轨为25 Mt·km/km)、超大修周期地段、钢轨与运量不匹配地段。

正线、到发线线路和道岔的钢轨探伤周期

无缝线路和无缝道岔的钢轨焊缝除按规定周期探伤外,要用专用仪器探伤每半年不少于1次。其他站线线路和道岔的钢轨探伤每半年不少于1次。

铁道部基础设施检测中心和铁路局所属的钢轨探伤车的检查由部、局另行安排。

对钢轨磨耗情况,每年结合秋检全面检查一次。对因磨耗而接近轻伤或重伤程度的钢轨(含道岔),由养路领工区每季度(不含第三季度)至少组织检查一次。

线路上的伤损钢轨应作标记,以便日常巡查监视其变化。发现重伤钢轨应立即通知工区及工务调度及时处理。工务段每月将钢轨探伤进度及结果连同其他方法检查发现的伤损钢轨经分析后报铁路分局和铁路局。

实习任务五:钢轨焊接

焊接轨道钢轨接头的顺序是由下而上先轨底后轨腰、轨头逐层逐道进行堆焊最后修补四周。2根轨道钢轨端头的范围各为40mm同时进行预热预热及层间温度控制在300℃~350℃。第一层焊接(打底):电流120A~130A以防止永久性碳钢垫板烧穿而将紫铜垫板熔化从而减少剔除紫铜垫板的难度缩短轨道钢轨空冷时间以利于保持层间温度防止淬火;以后各层可以使用(130±15)A每层焊完必须焊渣清除干净才能继承施焊。

钢轨焊接接头的磨平处理。钢轨焊接接头已回火并已冷却到大气温度以后,对轨头的顶面及两侧面的焊缝应进行磨平处理。当焊缝凸起过大时,可先用扁铲将焊波 铲除一部分,然后用电动手持砂轮将焊缝磨到与钢轨头齐平,最后用锉刀或细砂纸将表面磨光滑一些,消除大的痕迹。

铁路钢轨焊接过程中的注意事项。在施焊每层焊波时尤其在施焊轨底的每层焊波时应使用l根焊条焊完中间避免接用焊条而断弧前后2层焊波的施焊方向应相反;每个轨道钢轨接头的焊接工作应连续进行以使轨端头保持在较高温度下焊接(300℃~350℃)。在焊接后当消除应力热处理后尚未冷却前须防雨水等淋湿;烧热的紫铜板可以取下沾水冷却以便于下次再用。

轨距尺注意项目:

1)使用轨距尺时,必须调节度轮盘,对准水准泡零位,看超高刻度,再从放大镜刻线正上方看轨距刻度。

2)使用时严禁生拉硬拽,防止碰坏轨距尺的两个侧头,减少测量时带来的误差。

3)要爱护好轨距尺。

4)使用后要及时上交进行保管,及时轻檫轨距尺上的污迹。

道岔检查:

1)选择量具(道尺、支距尺、钢板尺、楔尺、弦绳、记录本)。

2)校对道尺(在线路上左右对调检查水平是否准确、校正日期是否到期)、支距尺的校正日期是否到期;

3)用道尺检查道岔的水平、轨距(17步):尖前顺坡终点;尖轨尖端处:轨距为1445;尖轨中;轨距为1442;尖轨跟端直股:有6毫米的平台为+6;尖轨跟端曲股:有6毫米的平台为-6;尖轨跟端后直股:距尖轨跟端1.5米;导曲线前部:距尖轨跟端3米,轨距为1445;导曲线中部,轨距为1445;直线中部;直线后部;导曲线后部,距辙叉心4米处,轨距为1445;辙叉心曲股前部;辙叉心曲股中部,同时检查91、48;辙叉心曲股后;辙叉心直股后;辙叉心直股中,同时检查91、48;辙叉心直股前。

4)用支距尺检查道岔支距:尖轨跟端接头处为起点,每2米为一点:144、188、243、311、391、483、587、703、831、972、1125、1229。

5)看道岔高低和方向:用弦绳测量

6)用钢板尺检查尖轨动程:在尖轨第一拉杆处:直尖轨为142,曲尖轨为152。尖轨跟距:144。尖轨非工作边到基本轨工作边之间的最小距离:为65毫米。护轨平直段轮缘槽宽度:为42mm容许误差为+3、-1。辙叉心轮缘槽宽度:为46mm容许误差为+3、-1。检查两翼轨工作边的最小距离:68。

7)检查道岔各零配件:道钉浮起、防爬器松动、枕木失效、轨缝、道床、接头螺栓;

8)分析超限处所。

四、实习心得

经过半年的安康培训,我对铁路工务工作有了深刻的了解并对一些工作项目能够亲手操作,让我学习了不少知识。总的来讲在这次安康实习过程中我学习到了很多,在今后的学习中我要克服自身不足,认真总结经验,继续努力学习,在实际的工作中完善自己的知识结构,从而进一步提高自己的综合能力与综合素质。让我们了解到,在以后的工作工作中要学会充实自己弥补自己的不足,这次实习意义重大,会在我人生中是一个新的起点,也是一个良好的开端。

半年的实习,虽然从自身各方面取得了成绩,但是还存在着不少不足之处。有些问题是需要及时解决的:

(1)在自己主观思想上希望多深入多了解和全面掌握业务知识,提高自己业务水平,在工作中也努力争取去做,但由于和同事之间缺乏沟通交流,在某种程度上给自己和工作造成了不利的影响,在今后需要也必须注意和克服;

(2)在以后的工作生活中,加强对自身业务理论知识的学习,不管干什么,都必须有过硬的理论基础,才能在实践中才能更好的完成各种工作。

(3)在以后工作中还需要更加扎实,更加细致,把原则性和灵活性很好地结合起来,提高业务水平;学无止境,一个人的能力和水平是有限的,只有不断学习才能完善提高。在工作中,我时常感到能力和知识的欠缺,需要进一步提高政治业务素质和理论水平,提高理论和实践水平,使自己圆满出色地完成本职工作。

刚毕业的我,太年轻,有着对未来无限的遐想,跃跃欲试,想着能够大显身手。在大学里只需要认真学好书本里的知识,以及少量的社交,但进入社会就不同了,需要着我们快速的转变身份,不断的去跟师傅学习业务,并处理好人际关系,跟同事相处好,这些都是我在今后的工作中需要不断学习的。

本次实习使我第一次亲身感受了所学知识与实际的应用,理论与实际的相结合,让我们大开 眼界,也算是对以前所学知识的一个初审吧!这次实习对于我们以后学习、工作也真是受益菲浅。

我会把这此实习作为我人生的起点,在以后的工作学习中不断要求自己,完善自己,让自己做的更好。

-

道路工程实习报告

道路工程实习报告一实习目的通过对宁武高速公路的实地实习认识定安全技术措施严格执行安全操作规程做好事故的预防工作确保施工安全总之为实…

-

道路施工实习报告

实习报告一、实习目的:通过对高速路的实地实习认识,使我对高速路的路基处理、道路的设计与施工以及其它公路相关设施的设计与布置,有了一…

-

道路实习报告.1

土木工程(交通)实习报告一、实习目的:为加强对市政道路施工实地认识,了解熟悉道路的施工、道路的设计以及其它道路相关设施的设计与布置…

-

市政道路实习报告全

实习报告一前言本次实习目的理论联系实际进一步深化所学专业知识的认知把握与运用结合具体的生产对象发现问题分析问题解决问题培养专业学术…

-

公路实习报告

潍坊科技学院社会实践报告专业班级20xx级建筑工程技术6班实践单位姓名xxxxxxxxx学号xxxxxxxxx实践时间20xx年7…

-

铁路实习报告(修改)

实习报告实习目的:根据实习计划,我到郑州铁路局安阳西站进行了为期两个月的行车和货运岗位的实习。实习的目的:要通过进行现场学习,有针…

-

铁路见习生实习报告

见习报告时间如流水,我的见习期一晃即逝,在这过去的见习期中,在领导和同事们的耐心指导下,我在西安铁路局西安工务段进行了学习。在整个…

-

铁路见习生实习报告

见习报告时间如流水,一年的见习期一晃即逝,在这过去的一年见习期中,在领导和同事们的耐心指导下,我先后在三江县站、融安站和洛满站的各…

-

实践报告之汽车售票员

西南科技大学20xx-20xx学年署假大学生社会实践实践报告报告题目:实践报告之汽车售票员作者姓名:杨松学院:环资学院专业班级:安…

-

20xx铁路实习报告

时光飞逝,转眼间我为期三个月的现场实习即将结束了,回想起实习这段时间的所得所失所感所触,可以说是感慨万千,我也相信这段宝贵的实习经…

-

铁道工程认知实习报告

实习名称:铁道工程实习实习时间:20xx年x月29—8月x日实习地点:黑石铺站、武广高铁沿线实习目的:通过老师的讲解、视屏资料以及…