数控车和加工中心实训报告

数控实训报告

项目3轴类零件的加工工艺

班级:数控一班

姓名: 边原

目 录

封面·························· 1

一、设计题目及零件图················ 3

1.1数控车设计题目及零件图················ 3

1.2数控铣设计题目及零件图··················· 4

二 、工艺设计························ 4

2.1数控车零件工艺设计····················· 4

2.1.1工艺分析······················· 4

2.2.2工艺安排······················· 5

3、程序设计························· 6

3.1数控车床零件程序设计················· 7

3.1.1机床的选择························ 7

3.1.2刀具的选择······················ 7

3.1.3数值计算······················· 7

3.1.4切屑参数的选择··················· 7

3.2数控铣床零件程序设计·················· 8

3.2.1机床的选择························ 8

3.2.2刀具的选择······················ 8

3.2.3数值计算······················· 9

3.2.4切屑参数的选择··················· 9

4、数控加工程序清单·················· 10

4.1数控车零件程序清单················· 10

4.2数控铣零件程序清单················· 13

5、总结···························· 21

6、参考文献························ 22

一、设计题目及零件图

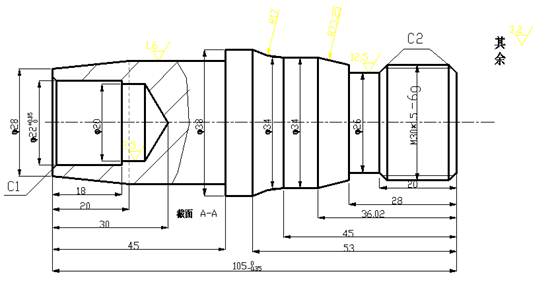

1.1数控车零件设计题目及零件图

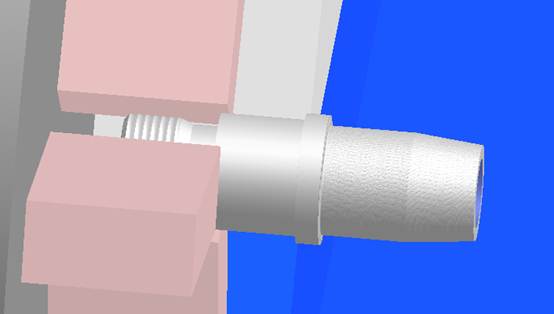

用数控车床完成如下零件图1-1所示的零件。零件材料为45#钢,工件总长为105mm,最大回转直径为38mm的轴类零件,毛坯设定为φ40×107mm。工件坐标系在工件右端面,车床为后置刀架。制定正确的工艺方案,选择合理的刀具和切削工艺参数,编制数控加工程序。

图1-1

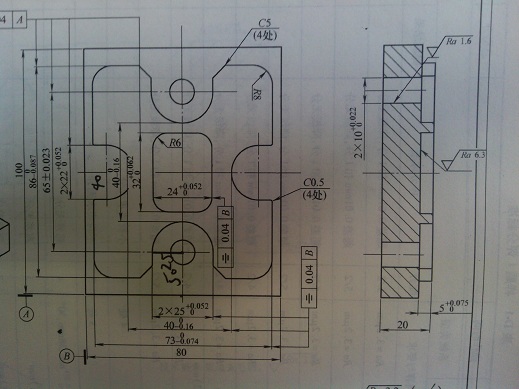

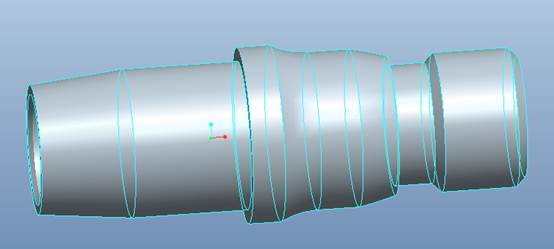

1.2数控加工中心零件设计题目及零件图

用数控加工中心完成如零件图1-2所示的零件。零件材料为45#钢。零件毛坯设定为70mmX70mmX20mm,按图样要求设定工件坐标系,制定正确的工艺方案,选择合理的刀具和切削工艺参数,编制数控加工程序。

图1-2

二、工艺设计

2.1数控车零件工艺设计

2.1.1工艺分析

轴类零件是机械加工中不可缺少的一类零件,在机械装配中起着举足轻重的作用。工艺分析是数控车削加工的前期工艺准备工作。工艺制定的合理与否,对程序编制、机床的加工效率和零件加工精度都有重要影响。该零件右端由公称直径30mm螺距为1.5mm的外螺纹、两端分别有两个C2mm的倒角,还有一个8mm宽的槽、R73.25和R17mm的圆弧组成,并且槽的表面粗糙度较大,可以一次加工。左端由直径28mm到32mm的锥面和一段直径为32mm的外圆柱面组成。左端内孔有C1mm的倒角、两段直径分别为22mm、20mm的内圆柱面组成。

2.2.2工艺安排

零件采用机床本身标准的三爪卡盘,找正并夹紧,需进行两次装夹。第一次装夹夹住的部分为右端毛坯的外表面,加工左端外轮廓和内孔,第二次装夹夹住左端外圆柱面为防止划伤表面,在加工右端时,用铁皮或砂纸包住左端直径为32mm外圆柱面找正再进行加工。加工内容如下:

1、粗车左端外轮廓留0.3mm精车余量,左端面为基准,93º外圆车刀。

2、精车左端外轮廓,左端面为基准,93º外圆车刀。

3、钻φ3mm定位中心孔,φ3mm钻头。

4、钻φ20mm孔至左端面30mm处,φ20mm钻头。

5、车φ22mm内孔至左端面18mm处,倒角,左端面为基准,93º内孔车刀。

6、粗车右端外轮廓留0.3mm精车余量,右端面为基准,93º外圆车刀。

7、精车右端外轮廓,右端面为基准,93º外圆车刀。

8、切φ26mm槽,右端面为基准,3mm宽切槽刀。

9、倒角右端C2,93º外圆车刀。

10、车右端M30×1.5-6g的螺纹,60º外圆车刀。

11、去毛刺,终检。

2.2数控加工中心零件工艺设计

2.2.1工艺分析

通过对零件图纸的分析研究,判断该零件的结构和技术要求都比较合理,符合工艺要求,视图正确、完整,公差及技术要求齐全。

该零件属于圆弧和孔类零件相结合,上表面由4个圆弧组成,4个直径分别为14的圆弧和一个凹槽及一个外轮廓台阶面组成。零件材料为45#钢,各表面的加工精度和表面粗糙度都可以保证。

2.2.2工艺安排

零件采用机用虎钳装夹,在安装工件时,要注意工件安装,要放在钳口中间部位。安装虎钳时,要对它的固定钳口找正,工件加工部分要高出钳口,避免刀具与钳口发生干涉。安装工件时注意工件上浮,在零件粗加工时要保证夹紧力足够大,但又不能把工件夹压变形。所有表面需铣削加工,各表面的加工精度和表面粗糙度都可以保证。如零件图1-2将工件坐标系G54建立在工件下表面、零件的对称中心处。针对零件图样设定加工内容如下:

1、粗铣A基准面(留圆弧)留3mm精铣余量,下端面为基准面,φ10面铣刀。

2、精铣A基准面,下端面为基准面,φ10面铣刀。

3、铣R11半圆外轮廓,下端面为基准面,φ10立铣刀。

4、铣2×R7圆弧,下端面为基准面,φ10立铣刀。

5、铣内槽,下端面为基准面,φ8立铣刀。

6、铣24X32矩形半圆,凹槽下端面为基准面,Φ8mm立铣刀。

7、钻φ10mm定位中心孔,φ10中心钻。

8、去毛刺,终检。

3、程序设计

3.1、数控车零件程序设计

3.1.1机床的选择

根据零件的加工尺寸范围、机床的精度与工序的安排、功率与工序的要求和生产率与工件生产类型,选择卧式车床CKA6140。

3.1.2刀具的选择

根据零件的加工要求,轮廓粗精车均采用可转位硬质合金93度偏头外圆车刀T01,中心钻采用直径为3mm中心钻T02,钻孔采用直径为20mm的硬质合金直柄钻头T03,车内孔和倒内孔角采用可转位硬质合金93度偏头内孔车刀T04,切槽采用宽3mm的机夹硬质合金切断刀T05,螺纹采用可转位硬质合金外螺纹车刀T06。

3.1.3数值计算

1、外螺纹的计算

外螺纹大径:D=D-0.1P=30-0.1x1.5=29.85mm。

外螺纹小径:D=D-1.3P=30-1.3x1.5=28.05mm。

2、圆弧节点坐标的计算

圆弧节点坐标采用Pro/E软件计算:

R73.25:终点坐标X34,Z-36.02;起点坐标X30,Z-28。

R15:X:终点坐标X38,Z-53;起点坐标X34,Z-45。

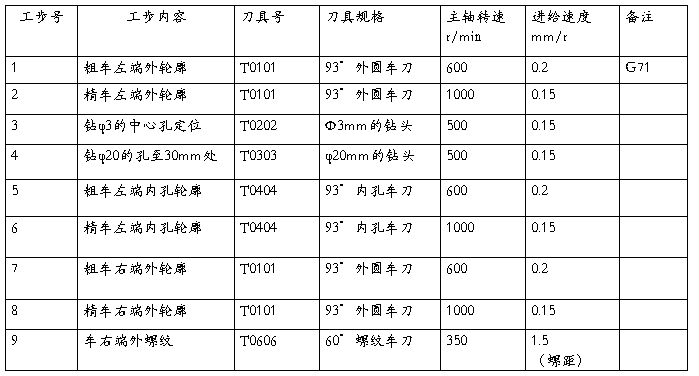

3.1.4切削参数的选择

各工序刀具切削参数见表4-1:

3.2、数控加工中心零件程序设计

3.2.1 机床的选择

根据零件的加工尺寸范围、机床的精度与工序的安排、功率与工序的要求和生产率与工件生产类型,选择立式华中。

3.2.2 刀具的选择

用加工工序中采的刀具为Φ10面铣刀、Φ10立铣刀、Φ15mm立铣刀、Φ10钻头、Φ10球铣刀。

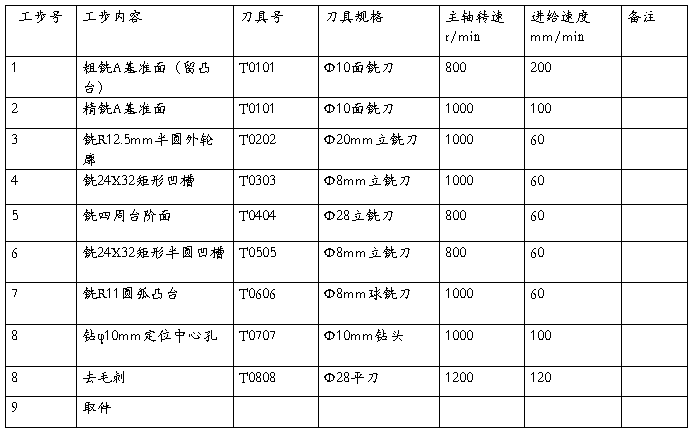

3.2.4 切削参数的选择

各工序刀具切削参数见表4-2:

4、数控加工程序清单

4.1、数控车零件程序清单

O0001

N10 G54 S600 M3 T0101 (车左端外轮廓)

N20 G50 S3000

N30 G00 X45 Z0

N40 G01 X-1 F1.5

N50 G00 X42 Z2

N60 G71 U3 R0.5

N70 G71 P80 Q120 U0.6 W0 F0.2

N80 G00 G42 X28 S1000

N90 G01 Z0 F0.1

N100 X32 Z-20

N110 Z-45

N120 G00 X41

N130 G70 P80 Q120

N140 G00 X50

N150 Z50 T0100

N160 M05

N170 T0202 (加工左端定位孔)

N180 M03 S500

N190 G00 X0 Z2

N200 G01 Z-4 F0.15

N210 G00 Z2

N220 X50 Z50 T0200

N230 M03 S500 T0303 M08 (钻φ20mm孔至左端面30mm处)

N240 G00 X0 Z0

N250 G01 W-15 F0.15

N260 G00 W5

N270 G01 W-15 F0.15

N280 G00 W5

N290 G01 W-10 F0.15

N300 G00 W30

N310 M09 M05

N320 G00 X50 Z50

N330 T0300

N340 T0404 (车φ22mm内孔至左端面18mm处,倒角)

N350 S600 M03

N360 G00 X0 Z2

N370 G71 U3 R0.5

N380 G71 P390 Q430 U-0.6 W0 F0.2

N390 G00 Z0

N400 G01 X24 F0.2

N410 X22 W-1

N420 Z-18

N430 G00 X0 Z2

N440 G70 P390 Q430

N450 G00 Z50

N460 X50

N470:T0404 M05

O0010

N10 T0101 (加工右端外轮廓)

N20 M03 S600

N30 G00 X42 Z2

N40 G71 U3 R0.5

N50 G71 P60 Q110 U0.6 W0 F0.2

N60 G42 G00 X30

N70 G01 Z-28 F0.2

N80 G03 X34 Z-36.02 R73.25 F0.2

N85 G01 Z-45 F0.2

N90 G02 X38 Z-53 R17 F0.2

N100 G01 Z-60 F0.2

N110 G40 G00 X41 Z2

N120 G70 P60 Q110

N130 G00 X26 Z0

N135 G01 X30 Z-2 F0.2

N140 G00 X100 Z100

N150 T0100

N160 M05

N170 T0505 (切φ26mm槽)

N180 M03 S500

N190 G00 X40 Z-28

N200 G01 X35 F0.1

N210 X26

N220 G04 X1.0

N230 G00 X32

N240 Z-25.5

N250 G01 X26 F0.2

N260 M04 X1.0

N270 G00 X32

N280 Z-23

N290 G01 X26 F0.1

N300 M04 X1.0

N310 G00 X30.8

N320 Z-18

N330 G01 X30 F0.1

N340 X26 Z-23

N350 G00 X100

N360 Z100

N370 T0500

N380 M05

N390 T0606 (车右端M30×1.5-6g的螺纹)

N400 M03 S350

N410 G00 X35 Z2

N420 G92 X29.85 Z-20 F1.5

N430 X29.25

N440 X29.05

N450 X28.65

N460 X28.45

N470 X28.05

N480 X28.05

N490 G00 X100

N500 Z100 T0600

N510 M05

N520 M30

4.2、数控加工中心零件程序清单

O0015

N10 G17 G90 G40 G80 G49 G21

N20 G28 Z40

N30 T01 (加工A基准面)

N40 G54 G00 X-160 Y-50 S800

N50 G43 Z45 H01 M03

N60 G01 Z33 F200

N70 X160 Y-50

N80 G00 Y-20

N90 G01 X-160 F200

N100 G00 Y100

N110 G01 X160 F200

N120 G00 Y30

N130 G01 X-160 F200

N140 G00 Y50

N150 G01 X-30 F200

N160 G00 Y60

N170 G01 X-160 F200

N180 G00 Z45 M05

N190 M0

N200 M03 S800 T01

N210 G00 X-160 Y-50

N220 G43 Z45 H01

N230 M98 P10010

N240 G00 X-160 Y-20

N250 M98 P10010

N260 G00 X-160 Y10

N270 M98 P10010

N280 G00 X-160 Y30

N290 M98 P10010

N300 G00 X-160 Y50 Z29.5

N310 G01 X-30 Y60 F200

N320 G00 X-30 Y60

N330 G01 X-160 F200

F340 G00 X-160 Y-70 M05

N350 G28 Z40

N360 T0202 M03 S1000 (铣R50mm半圆外轮廓)

N370 G00 G43 X50 Z54 H02

N380 Y-60

N390 G03 X-50 Y-60 R50

N400 G01 X50 F60

N410 G00 Y-70

N420 M98P31020

N430 G00 X0 Z40 M5 G40 G49

N440 T0200

N450 T0303 (铣4×R8矩形凹槽)

N460 M3 S1000

N470 G00 G43 X0 Y-31 H03

N480 G01 Z29.5 F60

N490 M98P10030

N500 G91 W-3

N510 M98P10030

N520 W-3

N530 M98P10030

N540 G90 G00 G40 G49 M05

N550 T0300

N560 M03 S800 T0404 (铣∠28.8 º台阶面)

N570 G00 G41 G43 X90 Y5.47 H04

N580 G01 Z29.5

N590 X67.75 Y-35

N600 X59.75 Y-43

N610 X-59.75

N620 X-67.75 Y-35

N630 X-90 Y5.47

N640 Y-60

N650 X90

N660 Y5.47

N670 G00 Z80 G40 G49 M05

N680 T0400

N690 T0505 M03 S800 (铣12×17矩形半圆凹槽)

N700 G00 X-34 Y70

N710 G43 Z29.5 H05

N720 M90P10040

N730 G91 W-2

N740 M98P10040

N750 W-2

N760 M98O10040

N770 G00 Z50 G40 G49 M05

N780 T0500

N790 T0606 M03 S1000 (铣R130mm圆弧凸台)

N800 G00 G43 X40 Y55 H06

N810 G18 G41 G01 Z29.5 F60

N820 G02 X-10 Z29.5 R130

N830 G03 X60 Z29.5 R130

N840 G00 Z50

N850 X0 Y0 G40 G49 M05

N860 T0600

N870 T0707 G17 G80 (钻φ30mm、φ15mm定位中心孔)

N880 G00 X0 Y18

N890 M3 S1000

N900 G43 Z45 H07 M08

N910 G99 G82 Z26.5 R5 F100

N920 X2 Y-50

N930 G80 G00 Z50

N940 M09 M05

N950 T0808 (钻φ30mm孔)

N960 G90 G00 X0 Y18

N970 M3 S1200

N980 G43 Z5 H08

N990 G99 G83 Z0 R5 Q3 F120

N1000 G80 G00 Z50

N1010 M09 M05

N1020 T0909 (钻φ15mm孔)

N1030 G00 X2 Y-50

N1040 M3 S1000

N1050 G43 Z45 H09

N1060 G99 G83 Z0 R5 Q3 F200

N1070 G80 G00 Z50

N1080 M09 M05

N1090 G00 X0 Y0

N1100 M30

子程序:

P0010

N10 G00 Z29.5

N20 G01 X160 F200

N30 G00 Z45

N40 M99

P0020

N10 G00 G41 X50 Y-60

N20 G91 W-3

N30 G90 G03 X-50 Y-60 R50

N40 G01 X50 F60

N50 G00 Y-70

N60 M99

P0030

N10 G01 X67.75 Y-31 F60

N20 Y-27

N30 G90 G03 X-50 Y-60 R50

N40 G01 X50 F60

N50 G00 Y-70

N60 G01 X-67.75 Y-19 R8

N70 G03 X-59.75 Y-43 F60

N80 G01 X59.75 Y-43 F60

N90 G03 X67.75 Y-35 R8

N100 G01 Y-31 F60

N110 X-67.75

N120 G00 X0 Y-31

N130 M99

六、数控车、铣床程序仿真结果

6.1、数控车床程序仿真结果

6.2、数控铣床程序仿真结果

七、设计总结

通过本次设计,使我们了解到更多有关于数控加工工艺的问题,如怎样选择

毛坯、数控加工零件工艺分析、加工方法怎样选择、加工方案怎样确定、刀具的选择还有切削用量的确定,各方面知识都有所提高,特别是加工路线的确定在做报告的过程中我翻阅了大量相关知识,我更加完善了自己的专业知识,把以往没有学会的知识重新学会,把学过的知识再次温习了一遍,进一步的巩固了自己的专业知识。

在这次数控加工技术的学习中,我们不仅学会了相关的知识,也使我更加认识到数控这个新兴的行业在现代工业中的重要地位,大量的高精度零件、配件离不开数控,高精度的模具设计更是离不开数控加工中心,随着经济的发展,社会的进步更加高科技的五轴、六轴联动加工中心已经出现,它能加工出更多以往无法加工出的模具。

参考文献

1、杨建明——《数控加工工艺与编程》 北京理工大学出版社,2009.

2、徐衡、段晓旭——《数控车床》 化学工业出版社,2005.

3、吴国梁——《车工实用手册》 江苏科学技术出版社,2003.

4、李体仁——《CAD2007 快速精通》 化学工业出版社,2009.

5、王先逵——《机械加工工艺手册》 机械工业出版社,2008.

6、蔡复之——《实用数控加工技术》 兵器工业出版社,1995.

7、刘雄伟——《数控加工理论与编程技术》 机械工业出版社,2000.

8、毕毓杰——《机床数控技术》 机械工业出版社,1999.

9、李宏胜——《机床数控技术及应用》 高等教育出版社,2001.

10、吴祖育——《数控机床》 上海科学技术出版社,1989.

-

数控加工实习报告1

数控加工操作实训实习报告一.实习意义和目的:通过实习,使学生在学完数控技术等相关理论课程的同时,熟练操作数控机床,熟练数控机床的日…

-

数控加工操作实训报告

数控加工操作实训报告20XX秋数控技术姓名***数控加工操作实训报告伴随着科学技术的不断进步,社会生产力相应的也在大大的提高。自改…

-

数控加工实习报告

数控加工实习报告机加实习报告实习目的及意义机加实习大家都期盼着它的到来期盼在学习偷懒去享受一下工厂生活难而实习后我觉得实习生活和以…

-

数控加工实训报告

岗位实习培训报告专业班级机电0931姓名谭婷婷学号32号前言在大学的最后一段时间我有幸参加了数控实训通过这次学习实践使我对数控的掌…

-

数控加工实训报告

河南机电高等专科学校系部:专业:班级:学生姓名:学号:数控实训报告实训报告在大学的最后一段时间,我有幸参加了数控实训。通过这次学习…

-

数控工厂实习报告

企业实习总结报告机械科组许广芳加入WTO以后,国际制造业逐渐向中国转移,加之近年来中国经济持续较快发展,机械、建材、家电、办公设备…

-

数控加工实训报告

河南机电高等专科学校系部:专业:班级:学生姓名:学号:数控实训报告实训报告在大学的最后一段时间,我有幸参加了数控实训。通过这次学习…

-

数控加工实习报告1

数控加工操作实训实习报告一.实习意义和目的:通过实习,使学生在学完数控技术等相关理论课程的同时,熟练操作数控机床,熟练数控机床的日…

-

数控车床,加工中心实习报告

青岛理工大学琴岛学院机电工程系实习报告实习类型:毕业设计实习地点:专业名称:机械设计制造及其自动化学生姓名:指导教师:20xx年x…

-

关于加工中心实习报告

FVP-1000A类型型号主电机功率主轴转速范围立式加工中心FVP-1000A11(kw)品牌重量界面语言台湾友佳4950(kg)…

-

数控加工与编程实训总结

实训总结转眼间为期2周的数控加工与编程实训已经结束了,经过2周的实训让我学到了许多知识,回想实训这几天我确实有很大的收获。在指导老…