数控实训总结

数控实训

实习报告

姓名 周旺

班级 机自072_

学号 21

时间过的真快转眼间我期望已久的实训周已经结束。经过一周的实训练习让我学到了许多知识,回头想想实训这几天我确实是有很大收获的。在老师的耐心指导和鼓励下,圆满完成了实习任务,从总体上达到了实习预期的目标和要求。这次实习给了我一次全面的、系统的实践锻炼的机会,巩固了所学的理论知识,增强了我的实际操作能力,我进一步从实践中认识到数控的重要性。我以后在工作中光有理论知识是不够的,还要能把理论运用到实践中去才行。

实训就是把理论知识运用到实际操作中,既是对实际操作能力的培训,又是对理论知识的复习巩固和延伸。经过5天的数控实训我们学到了很多知识。我们实训使用的是武汉华中的华中系统的数控车床。首先要背熟数控车床安全操作规程,然后老师让我们自己熟悉操作面板。在老师的教导下,我们掌握了数控车床的开机与关机;回零的操作以及什么情况下必须回零操作;手动方式主轴正转;编制程序以及如何输入程序;如何对刀和换刀操作;尤其是华中系统在编制程序中使用的G代码等。经过反复的练习,我们基本熟练掌握了这些实际操作必备的技能。在每一次的实际操作之前,老师总会为我们详细讲解数控车床的操作方法以及操作注意事项,和零件加工的加工工艺。在实际操作时,只要认真按照老师的要求去做就可以了。

第一天早上我们被安排学习数控安全操作知识。所谓磨刀不误砍柴工,掌握应该注意的安全知识,对我们下面几天的学习起到事半功倍的效果。

首先讲的是对刀,对刀一共有三种形式:G92对刀、G54对刀和刀偏法对刀。这三种对刀方法中比较常用的是G54对刀法和刀偏法对刀。因为在实际生产中,通常都是需要零件大批量加工的,但是G92相比较其他两种对刀法虽然操作很简便,但是如果遇到停电等突发事故,G92对刀所得到的工件坐标值是会丢失的,当再次需要车削工件时就需要从新对刀。但其他两种方法不是,它们可以把零件的坐标信息存入内存中,若突发事故后再次开机就不须再次对刀,这样就大大提高了效率。

G92对刀:在开始对刀之前,首先要将机床进行回零操作,这是很重要的一点,相当于计算器的复位功能。接下来点手动→同时点“快速”和“z”“x”将刀架快速移动到车削材料附近→开动主轴旋转→点增量键→手动移动刀具车削材料端面→车削完毕后将刀具沿“x”轴方向退出→主轴停转→在MDI输入框中输入G92 Z0点ENTER键→点单段循环启动,这时我们可以看到工件坐标栏中的z坐标项已经变成与当前机床坐标值相等。接着用同样的方法车削材料的外圆,车削完毕将刀具沿z轴退出,测量车削后材料的外径。将得到的数值用相同的方法输入到MDI输入框中,然后单段循环启动。接下来就是在同样的输入框中输入G92X100Z100点击单段循环启动,这一点是车削的循环起点。这样做过之后G92对刀也就完成了。

G54对刀:同样的,在对刀之前回零也是必不可少的。回零之后就是用跟上面的方法一样的将刀具快速移动到材料附近。开动主轴正转,用增量方法车削端面,此时记下当前的车床Z轴的坐标值这里设为“a”,再手动车削材料的外圆,用游标卡尺测量出车削后的材料直径设为¥,记下此时车床坐标X的坐标值设为“b”。点击设置→坐标系→G54,在输入框中输入X“b+¥”Z“a”点击确定,对刀就结束了。关于G54对刀法需要提的一点就是,这种对刀法容量有限只能存储6个坐标值也就是G54~~G59六个存储位置,所以这种方法对于需要多刀加工的零件就不适合。这里就为大家介绍下面一种对刀法——刀偏对刀法。

刀偏法对刀拥有与G54对刀一样的效果,但却拥有大得多的存储位置。刀偏表拥有99个存储位置,所以对于零件加工可以说是绰绰有余了。这种对刀法同样不可少的第一项步骤就是回零。回零操作要在第一次启动机床和第一次对刀时完成。与G54对刀法相同,车削材料端面结束后,将刀具沿X退出,在刀具补偿→刀偏表中的任一行的切削长度栏输入0值点击确定,这是要注意:要记住你输值的这一项,应为编程时需要将这一行的序号写在刀具号的后面,再按照同样的方法车削材料外圆,用游标卡尺测量车削后的直径,将数值输入试切直径一栏点击确定,这样这把刀就对刀完毕了。

个人感觉每种对刀方法都有它的优点,也不一定说非要用哪一种方法来对刀,至于在什么情况下选择何种对刀方法这就要看操作者的经验了。

这三种对刀方法说起来简单,其实老师却耗费了一天半的时间来让我们联系对刀,因为刀对不准,车削出来的零件就达不到精度要求。其实按照以上三种对刀的方法,外圆车刀的对刀是最容易的,带式槽刀、螺纹刀和球刀的方法就不是很方便了,其实方法大同小异。

接下来就是真正的实战操作练习了,零件外圆车削有很多指令,比如圆弧指令、外圆车削循环指令、螺纹车削指令等等。在外圆车削循环指令当中,G71是用的比较多的指令,我个人对它也比较偏爱,G71:内外径粗车复合循环

格式:G71U(δd)R(r)P(ns)Q(nf)X(x)Z(z)F(f)S(s)T(t)

Δd:切削深度,指定时不加符号,方向由矢量AA’决定;

r:每次退刀量;

ns:精加工路径第一程序段的顺序号;

nf:精加工路径最后程序段的顺序号;

x:X方向精加工余量;

z:Z方向精加工余量;

f,s,t:粗加工时G71中编程的F,S,T有效,而精加工时处于ns到nf程序段之间的F,S,T有效。

G71切削循环下,切削进给方向平行于Z轴。

螺纹切削指令主要有G32 ,G82和G76等,其中G32最为常见也最为简单。

螺纹切削G32

格式:G32X(U)_Z(W)_R_E_P_F_

说明:X,Z:为绝对值编程,有效螺纹终点在工件坐标系中的坐标

U、W:为增量编程时,有效螺纹终点相对于螺纹切削起点的位移量;

F:螺纹导程,即主轴每转一圈,刀具相对于工件的进给值;

R、E:螺纹切削的退尾量,R表示Z向退尾量;E为X向退尾量;

使用G32指令能加工圆柱螺纹、锥螺纹和端面螺纹。

G32虽然简单,但其实使用起来比较麻烦,步骤太过繁琐,相比较G82和G76而言,我个人还是比较喜欢用螺纹切削循环指令来进行螺纹的相关操作。G82其实和G32大同小异,只要掌握了G32的使用,G82也完全没有问题,在这里我就不再详细述说,主要还是想讲一下螺纹切削复合循环指令也就是G76的使用,个人感觉G76是一把双刃剑,用的好会事倍功半,用的不好或者不熟悉那只是给自己平添麻烦。

螺纹切削复合循环G76

格式:G76C(c)R(r)E(e)A(a)X(x)Z(z)I(i)K(k)U(d)V(dmin)Q(d)P(p)F(l)

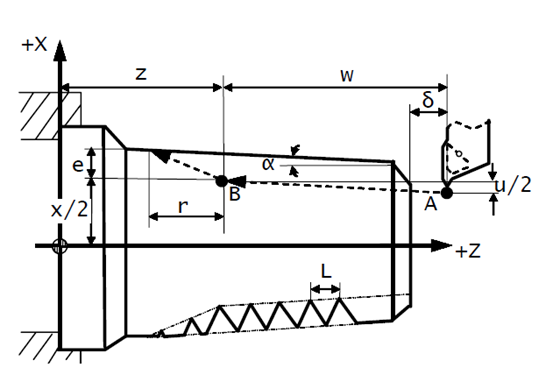

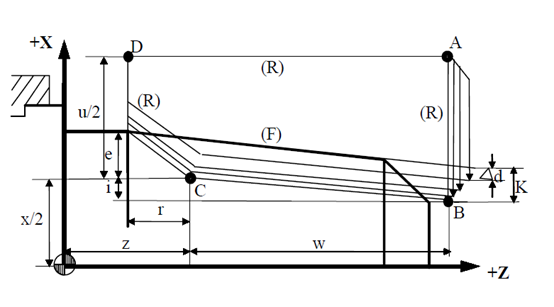

螺纹切削固定循环指令G76执行如下图所示的加工轨迹:

连续一周的数控实训,让我在短时间内掌握了很多关于数控车的技能!感觉自己在数控操作方面有提高,尤其是在实际操作方面。遗憾的是时间有些短。通过实训我也发现了自己的许多不足。主要是编程水平以及实际操作经验方面仍然有欠缺。但我们所学到的确实很多,在提高了自己动手能力的时,也让我们知道如何精益求精地完成一项工作。

第二篇:20xx年数控中级实习总结

20xx年6上旬到20xx年x月中旬,我有幸参加了上海海洋大学举办的20xx年数控中级培训。通过这几个月的学习实践,使我对数控中级的掌握从当初的朦胧不懂到如今的熟悉并会操作机床,加工零件这次数控中级培训对我来说,这是一次提高、一次借鉴、一次实践,使我在大学的学习中深感收获巨大,这将受益终生。

这次数控中级培训,主要是对pa系统的学习,内容有车床,铣床。暑假之前主要练习数控编程,而这个学期偏向于机床操作。通过电脑编程模拟和下车床操作,以及加工零件。我对数控中级的学习有了一定的掌握。

对于刚开始的编程理解,我个人还是比较感兴趣,从当初的一知半解到现在熟悉运用每个命令,并理解其含义,都是自己每天不断的摸索和老师耐心的教导息息相关。主要总结以下几点:

一、对数控编程和模拟的理解和运用

我很荣幸能有这么好的老师来教我们数控编程,其实学习最主要的还是靠自己去多练,但关键的时候有老师指导,这样还是进步快点。特别是刚开始接触编程和机械加工的时候,有老师指导进步特别快。记得8月x日那天,老师开始讲编程的过程,特别对经常使用的代码给介绍出来,然后对点位的理解和计算。对模拟好的零件进行模拟加工。通过这些知识点的学习,我才渐渐的理解数控编程的一些基本要领。机床上对刀是我之前遇到的最大难题,这是由于命令使用不习惯,和基本感念理解不够透彻,不过通过后面的反复练习,现在已经熟悉掌握了模拟系统。如今已经能够看懂图,知道走刀路线。以及涉及到的点位能够进行换算。

二、实际加工的学习方法和掌握程度。

对于机床的操作,我总感觉自己练习不够,特别是对零件加工花的时间比较多,还有实际对刀也掌握不够好,虽然现在已经能把零件给加工出来,而且尺寸也把握得当,但时间控制方面还是不够好。这主要还是自己的操作熟练程度不够。

车床上,对刀和加工现在我已经能够在规定的时间内完成了,并且尺寸也能达到所要求,但我认为还是因为自己花在车床的时间多点。而铣床,相对来说,熟练程度不够好,尽管知道怎么去加工,但尺寸的控制和时间的把握不够好。不过在后面的不断实践和练习中,我得到了很好的提升,能够进行零件的加工,对机床出现的小问题也会去解决。特别是在最后那段时间,我已经能够加工零件。而且尺寸已能把握好,达到了图纸上的要求。

三、理论知识的学习和理解

对于老师发的资料,我已经认真的去学习,当然,相对要记住每个知识点,还是有一定的差距,但我有信心能把理论知识学习好。我认为最主要的是去理解每个知识点,而不是死记硬背,因为许多的理论知识都会在实际操作中用到,而且必须掌握。只有完全的理解理论上的知识,才能更好的去完成实际的操作。比如机床上的按钮,走刀路线,刀补等。都涉及到许多理论知识。只有把理论知识吃透了,才能在加工过程中认真的去遵守规则,更安全的完成零件的加工。

四、最大的收获

对于数控编程和加工学习的这段时间里,我认为最大的并不是自己所学到的知识,而是学习的方法,很荣幸得到老师的帮助,在我学习感到困惑和吃力的时候,他们能更好的与我沟通,当他们对我讲到学习这门课程的用处,以及以后工作的方向时,我感到非常值得。进入大学后,已不再是高中时代的应试教育。每个人都应该找到适合于自己学习方法。只有掌握好的学习方法,才能够学好自己的课程。而在数控学习的这段时间里,我也不断的去摸索,感觉收获不少。

五、存在的不足以及个人期望

虽然如今已经掌握了数控中级的知识,能够进行零件的加工。掌握了相关理论知识和操作技能。但是,具体到一些特别的零件,还要花时间去思考加工路线等。长时间不去编程和下机床,也会把原来的知识给淡忘掉。所以我将在今后的日子里,珍惜每次操作的机会。把握时机,更好的运用自己所学到的知识。相对数控知识的海洋,我只是学到了冰山一角,我知道我要学的还有很多知识。我将在原有的基础上,努力去学习数控这门知识。能够从事机械加工行业,能学友所有,学友所获。希望能更好的运用相关知识来服务于这个社会。同时我希望通过自己的努力,以及老师的教导,使自己学到更多的专业知识。

-

数控实训总结报告

实训总结报告实训名称数控机床编程与加工实训系别专业机电一体化技术(数控方向)班级10数控B学号1032421203学生姓名陈鼎茂指…

-

数控实训总结

实训报告为期一个月的数控加工实训转眼就结束了,但是带给我的感受却永远的留在了我的心。总的来说,这次的实训是一次有趣的,且必给了我今…

-

成教部数控05级数控实训总结

成教部数控05级数控实训总结机电工程系数控实训教学基地20xx.11-9—11.29承接了成教部数控05级为期三周的数控加工实训任…

-

数控实训总结

数控加工实训总结机加实训基地承接着机械制造与自动化和数控专业实训任务,在院、处领导的大力支持和指导下,本学期完成两个专业3个班共计…

-

数控实训总结

要做好一件事,过程总是最辛苦的,结局的完美与否取决于你在做的过程中付出的多与少。学以致用,不仅要学,还要会用。在实训的过程中就充分…

-

数控专业毕业实习指导教师工作总结

实习总结实习地点:酒泉钢铁集团公司实习时间:20xx.7.25-8.15实习人员:数控专业08级金工实习是一门基础课程,主要是对机…

-

数控教学工作总结

数控教学总结数控课程,在这个学期教学和实训重点主要从以下几个方面着手:一、明确教学和实训的目的安排数控实训的基本目的,在于通过该课…

-

数控车床实训总结

《数控车床实训》实训总结数控车床加工实训是数控机床是应用专业教学体系中重要的教学环节之一,是基于《数控机床应用》课程的学习基础并与…

-

11-12学年第二学期《数控车》教学工作总结(朱伟健)

广东省鹤山市职业技术高级中学11-12学年度第二学期《数控车床》课程教学工作总结朱伟健本学期我担任了高一15、16班两个班的〈〈数…

-

数控实训年终总结

本人于20xx年x月应聘到现代信息学院实训中心数控加工实训室任实训指导教师。我所在的数控加工实训室主要负责对实训学生的管理和数控机…

-

20xx最新数控实习报告范文精选1000字

随着计算机技术的发展,数字控制技术已经广泛应用于工业控制的各个领域,尤其是机械制造业中,由于数控化加工可以让机械加工行业朝高质量,…