液压实验报告

机械设计制造及自动化专业

实验报告

姓 名

班 级

学 校

日 期

实 验 报 告

实验题目一 用“O”型、“M”型机能换向阀的换向、锁紧回路实验

班级 姓名 同组人 年 月 日

一、实验目的:

通过“O”型、“M”型机能换向阀的换向、锁紧回路实验,进一步掌握换向、锁紧回路的基本原理。

二、 实验用仪器、设备、材料

本实验主要由YY-18型透明液压传动控制面板、双作用油缸、O型或M型三位五通换向阀、溢流阀、压力表、齿轮油泵、油箱、三通接头、连接塑料软管等组成。

三、 实验步骤

a)  掌握实验所涉及的“O”型、“M”型机能换向阀的锁紧回路基本原理;

掌握实验所涉及的“O”型、“M”型机能换向阀的锁紧回路基本原理;

b) 熟悉实验所使用的零部件,并按给出的实验油路在YY-18型透明液压传动控制面板上进行组装;

c) 组装实验油路后,检查各连接处密封情况,确保无泄漏;

d) 启动油泵电机按钮,通过电磁换向阀的电磁铁的断电进行油缸中活塞锁紧的控制,并观察泄漏的情况。

四、 实验油路

液压系统中执行元件的换向动作大都由换向阀来实现。如图中的换向回路,根据执行元件换向的要求,可以选用二位或三位,四通或五通人工、机械、液压和电器等各种控制类型的换向阀,实现油缸换向的要求。实验演示系统的构成如图所示。

为了使执行元件在任意位置上停止及防止其停止后窜动,可采用锁紧回路。本实验是用三位五通“O”型机能换向阀的锁紧回路,如图所示,实验演示系统的构成如图所示。当1DT、2DT电磁铁都断电时,阀芯处于中间位置,液压缸的工作油口被封闭。由于缸的两腔都充满了油液,而油液是不可压缩的,所以向左或向右的外力都不能使活塞移动,于是活塞就被双向锁紧。调节行程开关改变撞铁的位置,就可使活塞锁紧在任何行程位置。这种闭锁回路由于换向阀密封性差,存在泄漏,故锁紧效果也差,但结构简单。

为了使执行元件在任意位置上停止及防止其停止后窜动,可采用锁紧回路。本实验是用三位五通“O”型机能换向阀的锁紧回路,如图所示,实验演示系统的构成如图所示。当1DT、2DT电磁铁都断电时,阀芯处于中间位置,液压缸的工作油口被封闭。由于缸的两腔都充满了油液,而油液是不可压缩的,所以向左或向右的外力都不能使活塞移动,于是活塞就被双向锁紧。调节行程开关改变撞铁的位置,就可使活塞锁紧在任何行程位置。这种闭锁回路由于换向阀密封性差,存在泄漏,故锁紧效果也差,但结构简单。

五、实验总结

通过“O”型、“M”型机能换向阀的换向、锁紧回路实验,已经了掌握换向、锁紧回路的基本原理。

实 验 报 告

实验题目二 压力调定回路实验

班级 姓名 同组人 年 月 日

一、实验目的:

通过单级、二级调压回路实验,掌握“溢流定压”、多级压力控制的概念及原理。

二、实验用仪器、设备、材料:

本实验主要由YY-18型透明液压传动控制面板、双作用油缸、二位四通电磁换向阀、一级溢流阀、二级溢流阀、压力表、齿轮油泵、油箱、三通接头、连接塑料软管等组成。

三、实验步骤:

(a) 掌握实验所涉及的单级、二级调压回路的基本原理;

(b) 熟悉实验所使用的零部件,并按给出的实验油路在YY-18型透明液压传动控制面板上进行油路零部件的组装;

(c) 组装实验油路后,检查各连接处密封情况,确保无泄漏;

(d) 启动油泵电机按钮,通过调速阀的调节观察溢流阀的工作状况,观察压力表的指数是否稳定,观察油缸动作时系统压力的稳定情况。

四、实验油路:

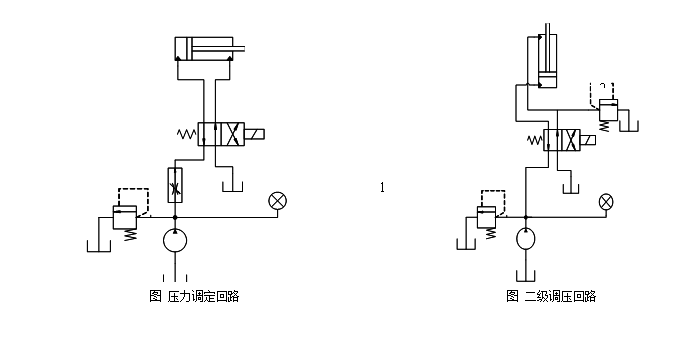

在定量泵系统中,常用图所示压力调定回路来调节及恒定系统压力。由溢流阀工作原理可知,为了使系统压力近于恒定,液压泵输出的油液除满足系统用油和补偿系统泄漏外,还必须保证有油液经溢流阀流向油箱。所以,这种回路效率较低,一般用于流量不大的情况。实验演示系统参考实验一构成。

有些液压传动机械在工作过程的各个阶段需要不同的压力。如图所示活塞上升与下降过程中需要不同的压力,这时就要应用多级调压回路。图所示为用两溢流阀分别控制两种压力的二级调压回路。活塞下降是工作行程,需要压力大,由溢流阀1调定,数值较大。活塞上升是非工作行程,系统压力由溢流阀2调定,数值较小,上下方向及压力变换可以用换向阀进行转换。

五、实验总结

通过单级调压回路实验,掌握了“溢流定压”的概念及原理;通过二级调压回路实验,掌握了多级压力控制的概念及原理。

实 验 报 告

实验题目三 节流调速回路实验

班级 姓名 同组人 年 月 日

一、实验目的:

通过进油节流调速回路实验,掌握进油节流调速的特点及原理;通过回油节流调速回路实验,掌握回油节流调速的特点及原理。

二、 实验用仪器、设备、材料

本实验主要由YY-18型透明液压传动控制面板、双作用油缸、节流阀、二位四通电磁换向阀、溢流阀、压力表、齿轮油泵、油箱、三通接头、连接塑料软管等组成。

三、实验步骤

(a)  掌握实验所涉及的进油、回油节流调速回路的基本原理;

掌握实验所涉及的进油、回油节流调速回路的基本原理;

(b) 熟悉实验所使用的零部件,并按给出的实验油路在YY-18型透明液压传动控制面板上进行油路零部件的组装;

(c) 组装实验油路后,检查各连接处密封情况,确保无泄漏;

(d) 启动油泵电机按钮,通过节流阀的调节控制油缸中活塞的运动速度,并观察压力表指数的变化。

四、实验油路

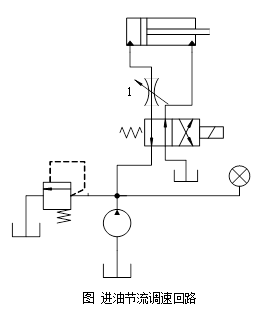

实验油路如上图所示,通过调节节流阀1的开口大小控制活塞的运动速度。进油节流调速回路有如下的性质:①结构简单,使用方便,由于活塞运动速度v与节流阀通流截面积A成正比,调节A,即可方便的调节活塞运动的速度;②速度的稳定性较差,因液压泵工作压力经溢流阀调定后近于恒定,节流阀的通流截面积A调定后也不变,活塞有效作用面积为常数,所以活塞运动速度将随负载F的变化面波动;③低速低载时系统效率低,因为系统工作时,液压泵输出的流量和压力均不变,因此液压泵输出功率是定值,这样执行元件在低速低载下工作时,液压泵输出功率中有很大部分消耗在溢流阀(流量损耗)和节流阀(压力损耗)上,并使油液发热;④运动平稳性能差,因为液压缸回油直接通油箱,回油路压力(又称背压力)为0,当负载突然变小、消失或为负值时,活塞也要突然前冲,为了提高进油调速回路运动的平稳性,通常在回油路上串接一个背压阀(或用溢流阀,或用换装硬弹簧的单向阀作背压阀)。进油节流调速回路一般用在功率较小、负载变化不大的液压系统中。

实验油路如上图所示,通过调节节流阀1的开口大小控制活塞的运动速度。进油节流调速回路有如下的性质:①结构简单,使用方便,由于活塞运动速度v与节流阀通流截面积A成正比,调节A,即可方便的调节活塞运动的速度;②速度的稳定性较差,因液压泵工作压力经溢流阀调定后近于恒定,节流阀的通流截面积A调定后也不变,活塞有效作用面积为常数,所以活塞运动速度将随负载F的变化面波动;③低速低载时系统效率低,因为系统工作时,液压泵输出的流量和压力均不变,因此液压泵输出功率是定值,这样执行元件在低速低载下工作时,液压泵输出功率中有很大部分消耗在溢流阀(流量损耗)和节流阀(压力损耗)上,并使油液发热;④运动平稳性能差,因为液压缸回油直接通油箱,回油路压力(又称背压力)为0,当负载突然变小、消失或为负值时,活塞也要突然前冲,为了提高进油调速回路运动的平稳性,通常在回油路上串接一个背压阀(或用溢流阀,或用换装硬弹簧的单向阀作背压阀)。进油节流调速回路一般用在功率较小、负载变化不大的液压系统中。

实验油路如图所示,通过调节调速阀的开口大小控制活塞的运动速度。回油节流调速的特性与进油节流调速是相同的,不同的是由于回油路上有较大的背压力,在外界负载变化时可起缓冲作用,运动平稳性比前一种要好。此外,回油节流调速回路中,经节流阀发热的油液随即回油箱,容易散热。而进油节流调速回路经节流阀而发热的油液直接进入液压缸,回路热量增多,油液粘度下降,泄漏就增加。因此,回油节流阀调速回路广泛用于功率不大、负载变化较大或运动平稳性要求较高的液压系统中。

五、实验总结

通过进油节流调速回路实验,掌握了进油节流调速的特点及原理;通过回油节流调速回路实验,掌握了回油节流调速的特点及原理。

实 验 报 告

实验题目四 顺序动作回路实验

班级 姓名 同组人 年 月 日

一、实验目的:

通过用行程开关控制的顺序动作回路实验,掌握顺序动作控制的原理及方法。

二、实验用仪器、设备、材料

本实验主要由YY-18型透明液压传动控制面板、双作用油缸、行程开关、二位四通电磁换向阀、压力表、齿轮油泵、油箱、三通接头、连接塑料软管等组成。

三、实验步骤

(a)  掌握实验所涉及的行程开关控制的顺序动作的基本原理及方法;

掌握实验所涉及的行程开关控制的顺序动作的基本原理及方法;

(b) 熟悉实验所使用的零部件,并按给出的实验油路在YY-18型透明液压传动控制面板上进行油路零部件的组装;

(c) 组装实验油路后,检查各连接处密封情况,确保无泄漏;

(d) 启动油泵电机按钮,观察油缸A、B中活塞的运动顺序变化的情况,观察行程开关动作的情况。

四、实验油路

本实验油路如图所示,动作过程如下:按动电钮,电磁阀1通电,左位接入,压力油流入液压缸A的左腔,右腔回油,实现动作①;右行到终点时,缸A的挡铁压下行程开关S1,电磁阀2通电,液压泵供油又进入缸B的左腔,缸B实现动作②;右行到终点,缸B的挡铁压下行程开关S2,电磁阀1断电,换向阀呈图示状态,压力油进入缸A右腔,左腔回油,活塞返回,缸A实现动作③;左行到终点,缸A的挡铁压下行程开关S3,电磁阀2断电,压力油又进入缸B的右腔,活塞也返回,缸B实现动作④。

五、实验基本要求

五、实验基本要求

通过用行程开关控制的顺序动作回路实验,掌握了顺序动作控制的基本原理及方法。

第二篇:20xx液压实验报告

中北大学

液压传动实验报告

学 院:

专 业:

班 级: 学号:

姓 名:

实验一 节流调速回路性能实验

一、 实验目的

节流调速回路由定量泵、流量控制阀和执行元件等组成。节流调速回路按流量控制阀安放位置的不同,有进口节流、出口节流和旁路节流三种。流量控制阀采用节流阀或调速阀时其性能各有特点。

因学时有限,只选作“采用节流阀的进口节流调速回路”和“采用调速阀的进口节流调速回路”两项内容。

通过对节流阀和调速阀进口节流调速回路的对比实验,分析比较它们的调速性能,即了解调速阀、节流阀的速度—负载特性。

二、 实验内容

1.采用节流阀的进口节流调速回路的调速性能。

2.采用调速阀的进口节流调速回路的调速性能。

进口节流调速回路是将流量调速阀安装在执行元件的进油路上的。

当流量阀的结构形式和液压缸的尺寸确定以后,液压缸活塞杆的工作速度v与流量阀的通流面积A、溢流阀的调定压力及负载F有关。

每次按不同数值调定节流阀、溢流阀开度(A),选定溢流阀2的压力 ,调节溢流阀11的压力

,调节溢流阀11的压力 以改变负载F的大小,同时测出相应的工作缸活塞杆的运动时间t,根据活塞运动行程和运行时间求出运行速度v。

以改变负载F的大小,同时测出相应的工作缸活塞杆的运动时间t,根据活塞运动行程和运行时间求出运行速度v。

根据测得的数据及计算后的数据,作出各自的速度——负载曲线。

实验方案:

(1)工作缸活塞杆的速度v:用刻度尺测量行程l,用秒表测量时间t。

(2)负载F:采用液压缸加载。本实验装置采用加载液压缸与工作液压缸的活塞杆处于同心位置直接对顶的加载方案。调节加载缸工作腔的油压大小,即可使调速回路获得不同的负载值。

(3)各处压力值:由压力表读出。

(4)油温:观测温度计。

三、实验装置的液压系统原理图(见附图)

四、实验步骤

1. 采用节流阀的进口节流调速回路

1) 加载系统的调整:节流阀10全闭,启动泵18,调节溢流阀11,压力调至5kgf/cm ,通过电磁换向阀17切换,使加载缸活塞往复运动,排除系统内空气,然后使活塞杆处于退回位置。

,通过电磁换向阀17切换,使加载缸活塞往复运动,排除系统内空气,然后使活塞杆处于退回位置。

2) 调速回路的调整:将调速阀6、节流阀9和7全闭,节流阀8全开,启动泵1,调节溢流阀2,使系统处于12kgf/cm ,将电磁换向阀3的P、A口接通,慢慢调节节流阀7的开度,使工作缸活塞杆运动速度适中。反复切换电磁换向阀3,使工作缸活塞杆反复运动,检查系统工作是否正常。

,将电磁换向阀3的P、A口接通,慢慢调节节流阀7的开度,使工作缸活塞杆运动速度适中。反复切换电磁换向阀3,使工作缸活塞杆反复运动,检查系统工作是否正常。

3)调定泵1的压力 和节流阀7的开度(A),使工作缸活塞杆退回,加载缸活塞杆伸出,两者顶靠在一起。

和节流阀7的开度(A),使工作缸活塞杆退回,加载缸活塞杆伸出,两者顶靠在一起。

4)逐次用溢流阀11调节加载缸的工作压力 (从零到大),分别测出工作缸19的活塞运动速度v。负载应加到工作缸活塞不运动为止。

(从零到大),分别测出工作缸19的活塞运动速度v。负载应加到工作缸活塞不运动为止。

5)调节 和A,重复3)。

和A,重复3)。

6)重复4)。

2. 采用调速阀的进口节流调速回路

1)加载系统的调整同上述1。

2)调速回路的调整。将节流阀9、7全闭,8全开,慢慢打开调速阀6,使工作缸的活塞运动适中。

3) 、4)、5)、6)、各步骤同上述1。记录在表2中。

注意事项:为使本实验的结果与上述1的结果比较,调节的各参数应与上述1的调节参数对应一致。

五、实验报告

1.实验记录(表格附后)

2.绘出采用两种不同阀时的速度——负载特性曲线

(用excel绘制曲线,要求标明坐标轴名称、单位,刻度应合适,图形清楚、美观。在四条曲线的下方注明学号、姓名,上述内容打印在一页A4纸上,附在实验一后。)

3.分析比较节流阀、调速阀进口节流调速回路的性能。

4.思考题:进油路采用调速阀节流调速时,为什么速度——负载特性变硬?

实验记录:

表中符号:P12-1——负载缸工作腔压力;F——负载,F= P12-1 ;l——工作缸活塞行程;t——l行程所需时间;v——工作缸活塞速度。

;l——工作缸活塞行程;t——l行程所需时间;v——工作缸活塞速度。

实验条件:油温: ;液压缸无杆腔有效面积A1=12.56cm2

实验二 用PLC控制液压基本回路

一、实验目的与要求

在学习PLC课程和液压传动课程的基础上,在液压基本回路中用PLC控制代替传统控制,理解并掌握动作循环和调速的方法。

二、实验仪器:THPYC-1型液压传动与PLC实训装置、微型计算机、PLC模块

三、实验内容

动作循环与速度换接的控制

四、实验步骤

1.向PLC输入程序,启动按扭 ,观察活塞的运动,运动是周期为四个动作的循环,第一次向下运动为快进,第二次向下运动为慢进。

,观察活塞的运动,运动是周期为四个动作的循环,第一次向下运动为快进,第二次向下运动为慢进。

2.针对回路组成(图1),分析“快进”、“慢进”的原因。

图1动作循环与速度换接回路

(1)快速向下进给——快进

按下 ,Z4得电,三位阀左位接通,此时Z8无电,二位阀左位接通,该阀可以回油,活塞快速向下进给。

,Z4得电,三位阀左位接通,此时Z8无电,二位阀左位接通,该阀可以回油,活塞快速向下进给。

(2)快速向上退回——快退

向下运动碰到 后,Z5得电,三位阀右位接通,此时Z8无电,二位阀左位接通,该阀可以过油,活塞快速向上进给。

后,Z5得电,三位阀右位接通,此时Z8无电,二位阀左位接通,该阀可以过油,活塞快速向上进给。

(3)慢速向下进给——慢进

向上运动碰到 ,Z4得电,三位阀左位接通,此时Z8得电,二位阀右位接通,该阀不可以回油,活塞慢速向下进给。

,Z4得电,三位阀左位接通,此时Z8得电,二位阀右位接通,该阀不可以回油,活塞慢速向下进给。

(4)向上退回

向下运动碰到 后,Z5得电,三位阀右位接通,此时Z8得电,二位阀右位接通,该阀不可以过油,活塞经单向节流阀向上退回。

后,Z5得电,三位阀右位接通,此时Z8得电,二位阀右位接通,该阀不可以过油,活塞经单向节流阀向上退回。

快进、快退、慢进、退回动作循环与电磁阀的关系可从表1清楚看出(“+”代表得电,“-”代表无电)。

表1 四种动作与电磁阀的关系

总结: Z8失电,对于快速运动。

3.讨论:

(1)SQ3、SQ4是什么元件?有什么作用?

(2)该回路是否能实现“慢退”?为什么?

(3)若要求完成“快进”,“慢进”,不采用PLC如何实现?

4.观察PLC接线(图2)

图2 接线图

5. 针对状态转移图(图3)分析PLC对液压回路的控制过程

图3 状态转移图

6.向PLC输入“慢进”、“退回”在前的四个动作循环的程序,并运行,观察活塞的实际动作。

7.完成下列问题

(1)两次操作,活塞的动作循环有何不同?

(2)对应动作循环慢进—慢退—快进—快退,请填写表2,编写状态转移图。

表2 四种动作与阀的关系

(3)顺时针旋转单向调速阀,活塞运动速度有无变化?为什么?

(4)在向下运动的过程中,逆时针旋转单向调速阀至最小位置,活塞如何?请解释。

(5)和传统控制方法相比,PLC控制有何优势?

-

液压传动实验报告

液压传动实验报告实验一:多液压回路原理实验一、实验目的与试验要求:实验目的:本实验主要介绍四种基本液压回路,包括:调压及卸荷回路、…

-

液压传动实验报告

20xx级学液压与气压传动项目实训湖南现代物流职业技术学院项目实训报告书实训项目液压传动认识安装及调试姓名学号院系专业指导教师物流…

-

液压实验报告

实验报告实验一检测定量泵的性能20xx年5月14日实验目的测出液压泵在空载情况的流量qt泵加载情况下在不同的压力p下检测泵的输出流…

-

液压试验报告1

液压试验报告课程名称流体控制与传动实验班级学生姓名学生学号任课老师交通运输工程学院一实验目的1详细了解液压泵站的组成动力组的安装方…

-

液压实验报告

一液压传动认识实验1实验目的一理解液压系统的基本组成二理解液压系统基本元器件的功能三理解液压传动的基本形式2实验要求由实验教师对以…

-

液压传动实验报告

液压传动实验报告实验一:多液压回路原理实验一、实验目的与试验要求:实验目的:本实验主要介绍四种基本液压回路,包括:调压及卸荷回路、…

-

液压传动实验报告

20xx级学液压与气压传动项目实训湖南现代物流职业技术学院项目实训报告书实训项目液压传动认识安装及调试姓名学号院系专业指导教师物流…

-

液压气动实验报告

液压气动实验报告课程名称液压与气动实验项目填写下面给出的实验名称实验时间20xx121520xx121620xx1217实验组号1…

-

综合液压试验台的开题报告!

毕业设计论文开题报告题目综合液压实验台设计院系机械工程学院专业机械设计制造及其自动化学生姓名学号指导教师20xx年3月10日毕业设…

-

液压实验报告

一由行程控制自动返回的电器液压回路A液压回路如图1所示图1B液压元件清单如下表所示C电气控制原理图如图2所示图2D参数调试1参数计…

- 液压实训总结