石方路基试验段总结报告

K0+185~K0+285段石方路基填筑

试验段总结报告

为确定石方填筑的正确压实方法,按照规范要求松铺厚度施工,并得出施工机具的组合、压实遍数,为以后路基施工提供现场质量控制依据,我合同段根据《公路路基施工技术规范》等的要求,于20##年12月5日到10日进行了石方路基试验段的施工,于12月10日完成,现将试验成果总结如下:

一、试验段概况

该项目根据20##年11月27日会议纪要精神,项目办的要求全线所有的填方段必须采用石方填筑,我部根据现场要求石方路基试验段选在K0+185~K0+285段,全长100米。填料选在K1+145~K1+170路堑挖方段,该段岩质为灰岩、板岩。

二、人员安排和分工

石方路基试验段由项目总工肖国强全面负责,试验段技术由项目李永红全面负责。王金成负责机械人员的调配、协调,质检人员肖铮负责质量检验、检查,测量人员熊旭负责测量放线、松铺系数、沉降量的检测工作,试验人员陈俊负责孔隙率的检测工作,安全人员邓浙湖负责现场安全监督检查。

主要施工人员配置表

三、投入机械设备及检测设备情况

投入机械设备及检测设备:

主要机械设备一览表

四、石方路基试验段施工

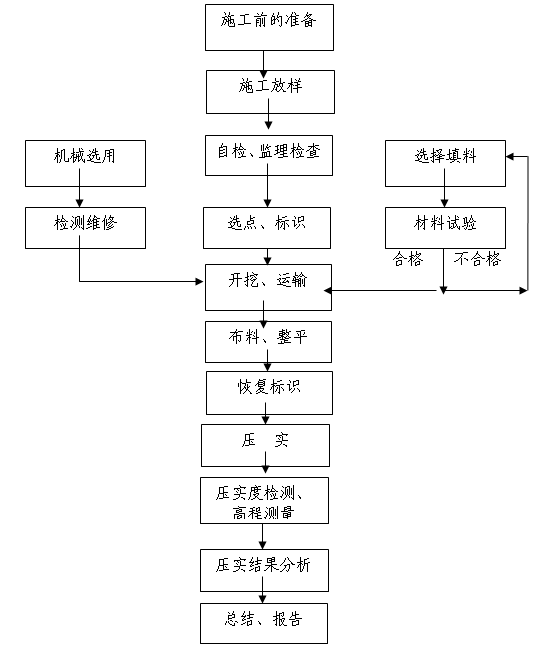

1、石方路基试验段工艺流程图。

2、施工前的准备

石方路基试验段施工前,我部技术人员熟识了施工设计图,仔细阅读了公路路基施工技术规范、公路工程质量检验评定标准等。

3、测量放线:按监理工程师批准的导线点、水准点(I-1:X=2996001.667,Y=614888.305,H=700.378;I-2:X=2995908.686,Y=614882.830,H=696.912),恢复了K0+185~K0+285段路基中桩、边桩,并在中桩标出相应的里程桩号,路基填筑宽度比设计宽度每侧增加≥50cm。根据现场车辆装载情况路基中线方格网采用了5×5m。

4、选点并进行标识

首先在路基填筑前选取6个断面,在路基两侧打桩做出标识,同时每个断面内确定3个点,分别量出距中桩的距离,用水准仪测出各点的标高并做好记录。

5、取料、运输

试验段离石方路基挖方段不远,距离不到1KM,20##年12月1号开始爆破截止20##年12月10日,每日爆破1次方量达0.1万方。采用两台挖掘机按规范要求挑选符合要求粒径的石料进行装运,装料过程中不同岩性的石料应挑出分类堆放不得同层填筑。四台自卸车运输和一台装载机两台挖掘机配合施工的装运机械组合。

6、布料、整平

派专人指挥运输车辆,按在路基上已撒好的5×5m方格网卸料,保证松铺厚度不超过50cm。倒料完成后用挖机摊平、刮平,局部用人工找平。在人工协助摊铺、填筑过程中,当发现铺填粒径超过2/3松铺厚度的石料时,应现场由人工破碎改小。铺填大块石料时,大面向下,小面向上,摆平放稳,再用碎石块找平,石屑灌缝,最后压实。

7、压实、检测

工作面整平后,测量班恢复中桩、边线及测量松铺厚度。人工撒出5×5方格网,20米一个断面,每个断面抽取3个点。然后按原定的施工方案:石方填料区采用静压1遍,弱振1遍,强振4遍,然后在沉降观测点垫上20×20钢板再由测量人员、试验员对沉降观测点进行检测,随后每强振一次,相应观测压实沉降差一次。碾压时压路机由两边向中间(直线段),每次轮迹重叠1/3轮宽,碾压速度控制在2~4Km/h。

8、压实结果分析:压实度的检测主要采用沉降量观测法,压实高差检测采用水准仪测量。现场压路机静压1遍,弱振1遍,强振4遍压实后,实测每个断面的3个沉降观测点压实平均高差为30mm;第5遍强振压实后,实测每个断面的3个沉降观测点压实平均高差为6mm;第6遍强振压实后,实测每个断面的3个沉降观测点压实平均高差为4mm与前一遍压实高差≤5mm。详见附表3:路基试验段测量记录及松铺系数计算表。石方路基检测标准见表1、表2。

五、试验结果总结:

1、机械组合方式

(1)挖、装、运组合

通过此次试验段施工总结,CAT320D型挖掘机视岩层爆破破碎情况平均每分钟挖装3.5m3级配较好石料,自卸车运输、卸料,每分钟行进200~300m。两台挖掘机配四辆自卸车,一台装载机辅助施工,运距在500m以内开挖与运输满足现场需要。运距1Km 以外,5Km以内每增加1KM需增加2~3辆15m3运输车。

(2)整平压实设备

现场采用挖机粗平、人工精平,一台徐工20T压路机碾压,与上料机械衔接较好,满足整平、压实需要。

2、压实度及松铺系数

现场挖方段爆破出的石料多为灰质岩石。试验段路基填筑理论松铺厚度50cm,经挖机粗平、人工精平后实际厚度为48~50cm。所用填料粒径均在3~25cm之间。经过试验,填石松铺50cm,采用徐工20T振动压路机(自重20T、激振力50T)进行碾压的最佳施工工艺如下:

a、采用徐工20T振动压路机以3km/h 的速度静压1遍。

b、采用徐工20T振动压路机以2km/h 的速度弱振1遍,后强震4遍,顶面稳定,局部有轮迹。

c、采用徐工20T振动压路机以3.5km/h 的速度强震第7遍后,压实层顶面稳定、无轮迹。

d、采用徐工20T振动压路机以2km/h 的速度匀速强震第8遍收光,表面平整、密实、无轮迹,沉降量≤5mm。

e、最佳松铺系数为1.07。

f、现场做孔隙率试验平均结果:20.4≤24。详见附件。

3、质量控制要点

我项目部对施工全过程做了详细的原始记录,并整理出施工日志。各工序全部完成后,在填石路堤表面,用徐工20T振动压路机作碾压检测,其碾压前后无明显轮迹。用水准仪对该试验段按规范规定频率进行沉降量检测。外观检查:无明显空隙,石块紧密,表面平整,无大块突出石。并做了纵断高程、宽度、松铺厚度、压实厚度、碾压遍数检测记录。检测分质检员自检、质检工程师检验、与监理工程师同检三个步骤。

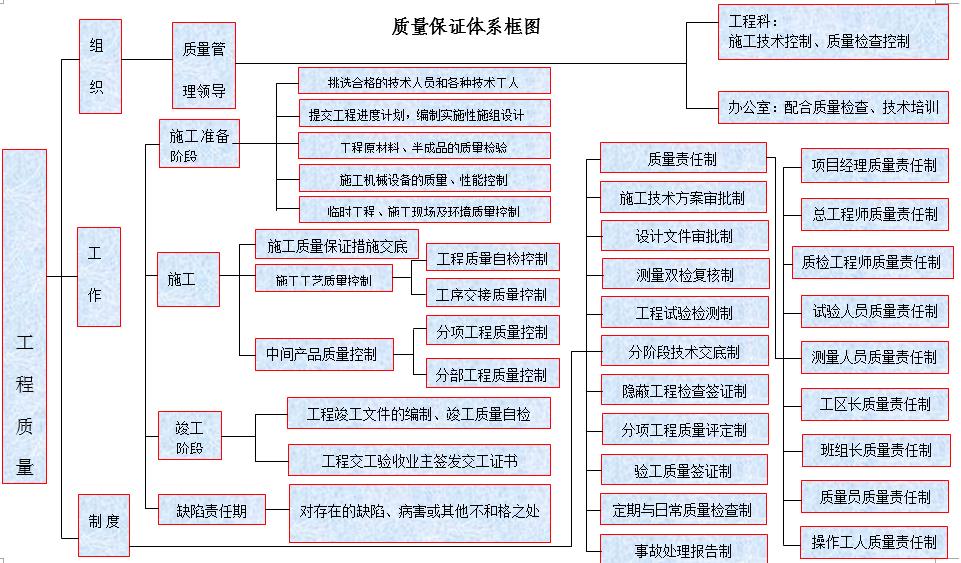

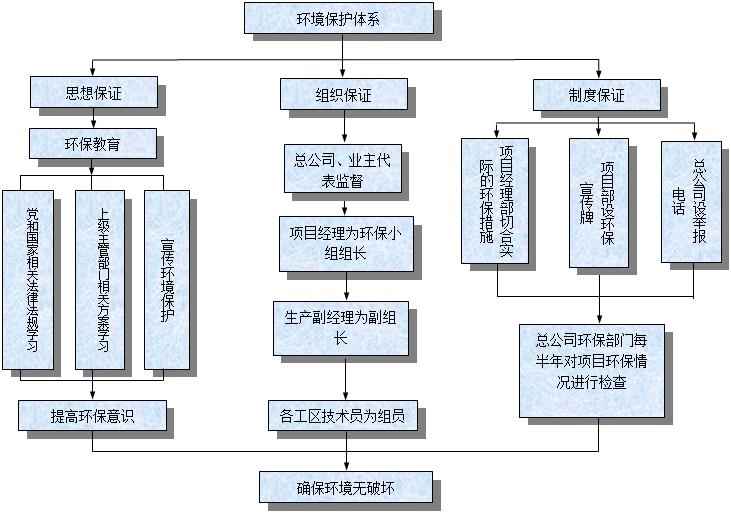

4、三大体系检验

通过石方路基试验段的施工,对我项目部制定的质量保证体系、安全保证体系、环境保证体系进行了检验,满足施工规范要求。后附质量保证体系、安全保证体系、环境保护体系。

六、质量控制指标、检验频率和方法

石方路基实测项目

填石路堤上下路堤压实质量标准

石方路基试验段施工工艺流程

安全保证体系

质量保证体系框图

环境保护体系框图

贵州省凯里公路管理局国省干线改造工程项目

S202天柱坪能至邦洞公路改造工程

K0+185~K0+285段石方路基填筑

试验段总结报告

贵州省黔东南州交通建设工程公司

S202天柱坪能至邦洞公路改造工程项目部

二0##年十二月十五日

第二篇:试验段石方路基填筑施工总结

试验段石方路基填筑施工总结

一、施工准备情况

1、 施工涵洞、通道墙身已施工完毕,板座强度达到设计要求。

2、 某一涵洞、通道梁板预制完毕并强度满足设计要求

二、概况

济菏路第六合同段通道、涵洞设计共有19座,上部结构设计为4-8米实心板,共计571片。实心板预制采用集中预制,运输车运输,吊车配合人工进行安装。

三、实心板吊装施工方案

1、人员、机械配置:

运输车 2辆

吊车 2辆

装卸工 15人

2、施工方法

(1)、板座检查

梁板吊装施工前,将板座浮浆、杂物清除干净,并检测板座强度,强度满足规范要求后方可允许吊板。

(2)、梁板定线

在清除干净的板座上用墨斗弹出每一梁板的位置,严格控制梁板位置,严禁梁板侵占伸缩缝,严格控制板与板之间的缝宽。

(3)、梁板安装

梁板吊装前检查实心板长度、角度符合设计要求后方可进行吊装,吊装和运输时不得划伤或损伤梁板。实心板采用运输车运输,运至施工现场后,采用20t吊车吊装人工配合按每一片梁板的布线位置进行安设,施工时梁板预

留拴钉孔与板座栓钉预留孔要对应,两预留孔不能有偏离现象。

四、 施工质量、安全、文明施工要求

1、质量要求

1)、保证梁板预制质量,预埋件满足图纸要求,混凝土捣固密实,保证梁板内实外美。

2)、梁板堆放时应在块件端部两点搁支,不得把上下面倒置。

3)、施工吊装前检查梁板的尺寸规格要符合图纸要求。

4)、吊装、运输、安装不得破损梁板,不得划伤梁板。

2、安全、文明施工要求

(1)、梁板吊装时,严禁吊车下站人,操作吊车司机必须有操作证,并熟悉操作规程。

(2)、梁板装卸工持证上岗,并有装卸施工经验。

(3)、梁板吊放在运输车上时支撑要稳,运输过程中不得有梁板相互撞击,不得有梁板划伤或破损现象。

(4)、梁板吊装场地要平整、吊装合理有序,吊装时设专人进行指挥,并有施工安全保证措施。

-

填土路基试验段总结报告

基床以下路堤填筑试验段总结报告基床以下路堤填筑试验段于20xx年x月x日正式开始施工,历经16天的时间于20xx年x月x日结束,共…

-

路基试验段总结报告

宝汉高速公路宝鸡至陕甘界(BP10)路基桥梁工程K77+400~K77+500路基试验段总结报告为了全面展开路基砂砾填筑施工,我标…

-

公路路基试验段总结报告

路基试验段总结报告一、概况采用一级公路标准,第四合同段全长1.970km。工程项目以两座大中型桥梁和惠澳大道改造为主,需要新填筑路…

-

填土路基试验段总结报告

下路堤填筑试验段总结报告下路堤填筑试验段于20xx年x月x日正式开始施工,历经2天的时间于20xx年x月x日结束,共完成路基填筑1…

-

石方路基试验段总结报告8.18

施工组织设计报审表A-01合同号:AHKX-20xx-022-01承包单位:安徽铸信建筑工程有限公司山皮石路基试验段总结报告为确定…

-

石方路基试验段总结报告8.18

施工组织设计报审表A-01合同号:AHKX-20xx-022-01承包单位:安徽铸信建筑工程有限公司山皮石路基试验段总结报告为确定…

-

护栏试验段总结报告

护栏试验段总结报告编制:批准:审核:胶州湾高速拓宽改造交通安全设施二标段项目部护栏总结报告一、工程概况:XXX工程,桩号范围:K1…

-

填土路基试验段总结报告

下路堤填筑试验段总结报告下路堤填筑试验段于20xx年x月x日正式开始施工,历经2天的时间于20xx年x月x日结束,共完成路基填筑1…

-

公路路基试验段总结报告

路基试验段总结报告一、概况采用一级公路标准,第四合同段全长1.970km。工程项目以两座大中型桥梁和惠澳大道改造为主,需要新填筑路…

-

路基试验段总结报告

宝汉高速公路宝鸡至陕甘界(BP10)路基桥梁工程K77+400~K77+500路基试验段总结报告为了全面展开路基砂砾填筑施工,我标…