铣床实习报告

目 录

内容提要. 2

一、EL零件的数控加工工艺设计与分析. 2

1、EL零件的数控加工工艺设计. 2

2、EL零件的数控加工工艺分析. 3

3、数控铣削加工工序卡片. 7

二、EL零件加工程序. 15

三、实习注意事项. 22

四、实习心得. 22

内容提要

世界制造业转移,中国正在逐步成为世界加工厂。美国、德国、韩国等国家已经进入工业化发展的高技术密集时代与微电子时代,钢铁、机械、化工等重工业正逐渐向发展中国家转移。我国目前经济发展已经过了发展初期,正处于重化工业发展中期。

未来10年将是中国机械行业发展最佳时期。美国、德国的重化工业发展期延续了18年以上,美国、德国、韩国四国重化工业发展期平均延续了12年,我们估计中国的重化工业发展期将至少延续10年,直到20##年。因此,在未来10年中,随着中国重化工业进程的推进,中国企业规模、产品技术、质量等都将得到大幅提升,国产机械产品国际竞争力增强,逐步替代进口,并加速出口。目前,机械行业中部分子行业如,船舶、铁路、集装箱及集装箱起重机制造等已经受益于国际间的产业转移,并将持续受益;电站设备、工程机械、床等将受益于产业转移,加快出口进程。

在数控编程中,工艺分析和工艺设计是至观重要的,无论是手工编程还是自动编程,在加工前都要对所加工零件进行工艺分析,拟定加工方案,选择加工设备、刀具、夹具,确定切削用量,安排加工顺序,制定走刀路线等。在编程过程中,还要对一些工艺问题(如对刀点,换刀点,刀具补偿等)做相应处理。因此程序编制中的工艺分析和工艺设计是一项十分重要的工作。

本文根据EL零件的图纸及技术要求,对该零件进行了详细的数控加工工艺分析,依据分析的结果,对该零件进行了数控加工工艺设计,并编制了工艺卡片、数控加工工序卡片和刀具卡片等。

一、EL零件的数控加工工艺设计与分析

1、EL零件的数控加工工艺设计

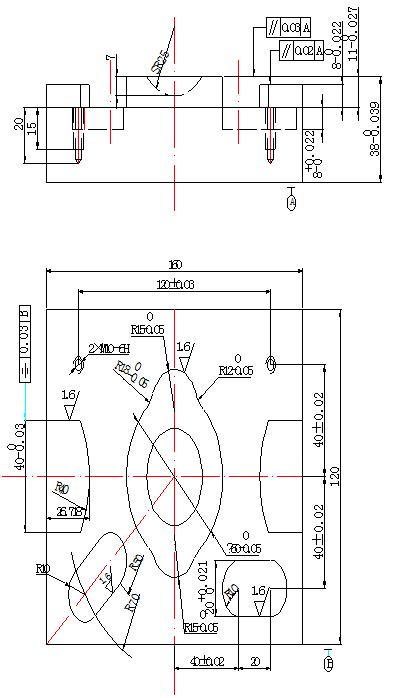

如图所示零件,材料为45钢,毛坯为160mm×120mm×40mm。

2、EL零件的数控加工工艺分析

2.1零件工艺性分析

该零件包括两个8mm深的键槽,两个8mm的凸台,一个11mm的橄榄型凸台,一个半径25mm,深7mm的凹球面,两个直径10mm的螺纹底孔。该零件视图正确,表达直观、清楚,绘制符合国家标准,尺寸、公差、表面粗糙度以及技术要求的标注齐全、合理。此零件不仅精度要求高,可以看到轮廓的周边曲线圆弧和粗糙度值要求也较高。

分析零件图可知:两凸台周边、键槽周边、曲线轮廓凸台周边粗糙度为Ra1.6球面槽粗糙度为Ra3.2、零件表面粗糙度为Ra0.2,内螺纹中径、顶径公差代号为6G。其余尺寸公差等级在IT7~IT10之间。

零件图上的重要尺寸直接标注,在加工时使工艺基准与设计基准重合,并符合尺寸链最短的原则。零件图上标注的尺寸便于用卡尺或样板测量。

2.2确定加工方法

加工方法的选择原则:由于获得同一级精度及表面粗糙度的加工方法一般有许多,因而在实际选择时,要结合零件的形状、尺寸大小和热处理要求等全面考虑。例如,对于IT7级精度的孔采用镗削、铰削、磨削等加工方法均可达到精度要求,但箱体上的孔一般采用镗削或铰削,而不宜采用磨削。

经过分析零件的尺寸精度、几何形状精度、位置精度和表面粗糙度要求,确定如下加工方法

端面----------粗加工→精加工

凸台面--------粗加工→精加工

凹球面--------粗加工→精加工

键槽----------粗加工→精加工

孔------------点钻→深钻

2.3确定加工顺序

加工顺序的选择直接影响到零件的加工质量、生产效率和加工成本。按照基面先行、先面后孔、先主后次、先粗后精的原则确定加工顺序,将工件坐标系G54建立在工件上表面,零件的对称中心处,粗加工上表面→粗、精铣两个凸台面→粗、精铣橄榄型外形面→粗、精铣两个凸台→铣边角料→粗铣键槽→精铣键槽→钻孔→粗、精铣凹圆球面→钻两螺纹底孔→攻螺纹

①铣上平面,保证尺寸38,选用∮80可转位面铣刀(T1)

②铣橄榄型外形面,选用∮12立铣刀(T2)

③铣两个凸台,选用∮12立铣刀(T2)

④铣边角料,选用∮16立铣刀(T5)

⑤铣键槽16,选用∮12键铣刀(T4)粗铣,∮20键铣刀(T3)精铣。

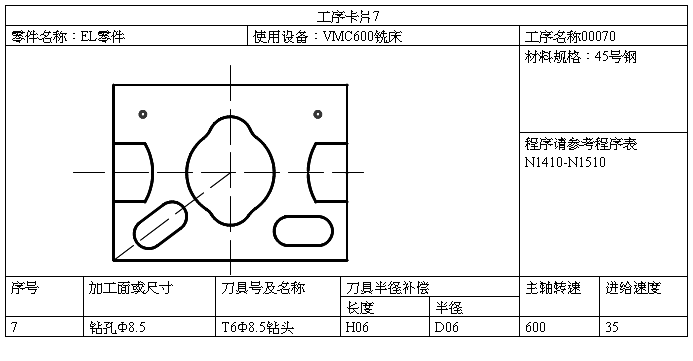

⑥钻孔∮8.5,选用∮8.5钻头(T6)

⑦铣凹圆球面,选用∮16球头刀(T5)

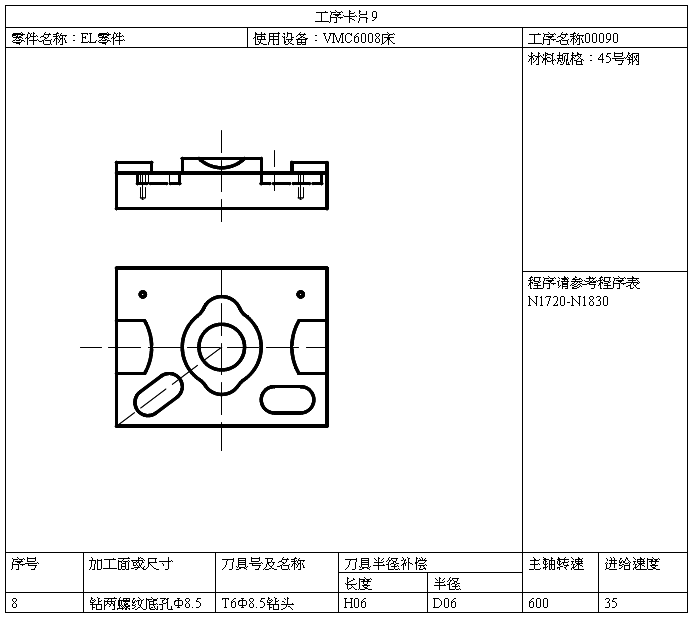

⑧钻两螺纹底孔∮8.5,选用∮8.5钻头(T6)

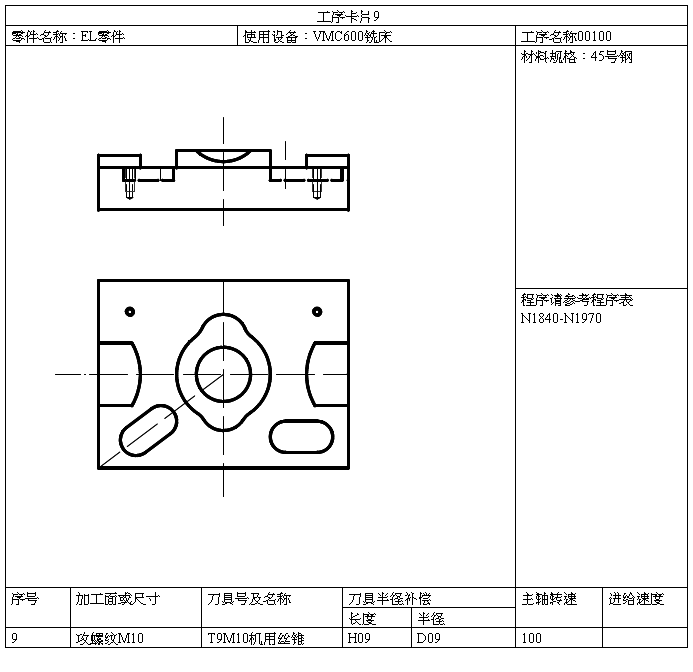

⑨攻螺纹M10,选用M10机用丝锥(T9)

2.4夹具的选择与装夹方案的确定

考虑到该零件外轮廓为矩形,形状很规则,在外型上没有什么特殊要求,故夹具选用平口虎钳即可。为了便于零件的装夹与固定,可在虎钳上铣一个与零件外轮廓尺寸相符的矩形槽,其尺寸与示意如下:

图1 平口钳装夹零件示意图

2.5工艺设备的选择

机床的选择

根据毛坯的材料和类型、零件轮廓形状复杂程度、尺寸大小、加工精度、工件数量、生产条件等要求,选用VMC600数控铣床。

2.6选择加工用刀具

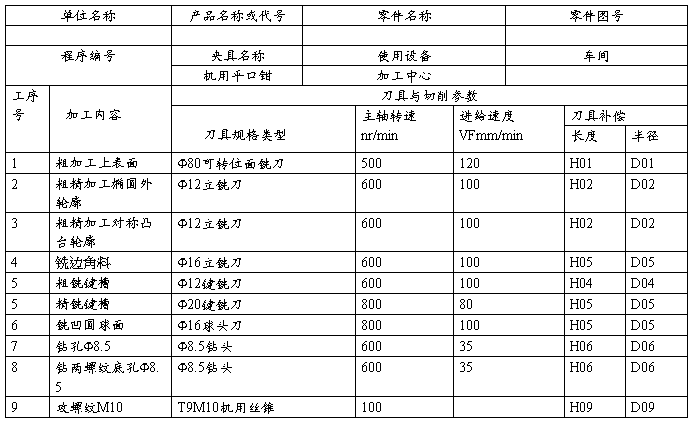

加工工序中采用的刀具为∮80可转位面铣刀、∮20立铣刀、∮16立铣刀、∮12健铣刀、∮12立铣刀、M10机用丝锥。刀具卡片如表1。

表1 刀具卡片

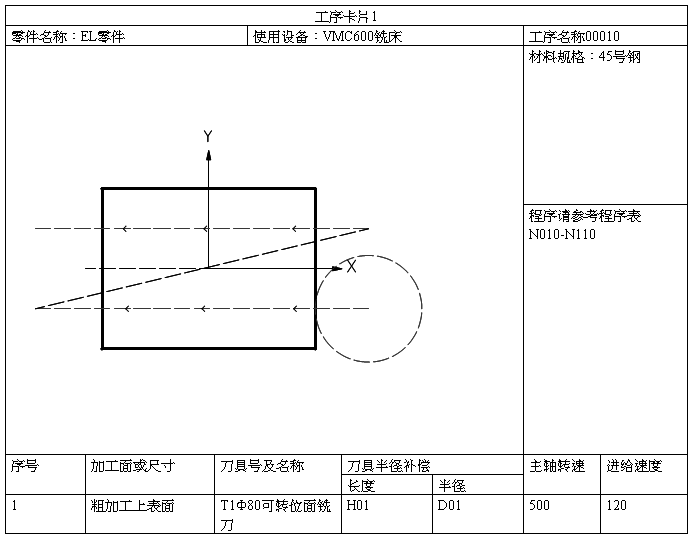

3、数控铣削加工工序卡片

将加工的刀具、切削用量等参数定于工序卡片中,该零件具体的数控加工工序卡片如卡片1—卡片9。

(1)选用φ80的面铣刀铣端面(粗、精)

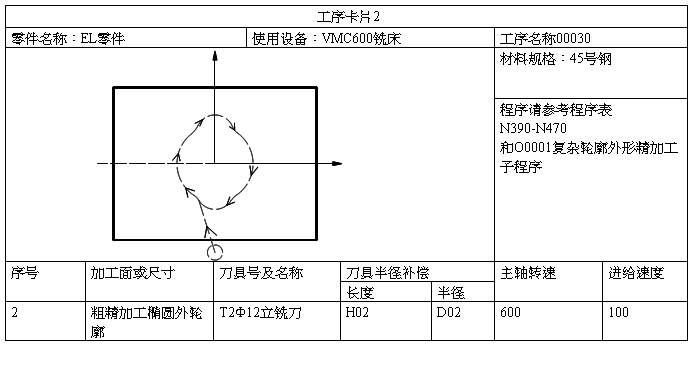

(2)选用φ12的铣刀粗精加工椭圆外轮廓

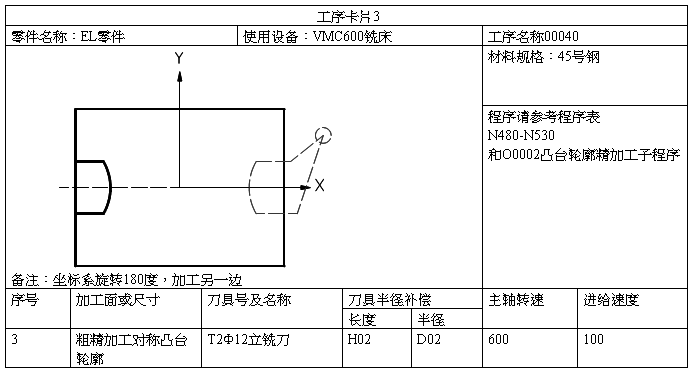

(3)选用φ12立铣刀粗精加工对称凸台轮廓

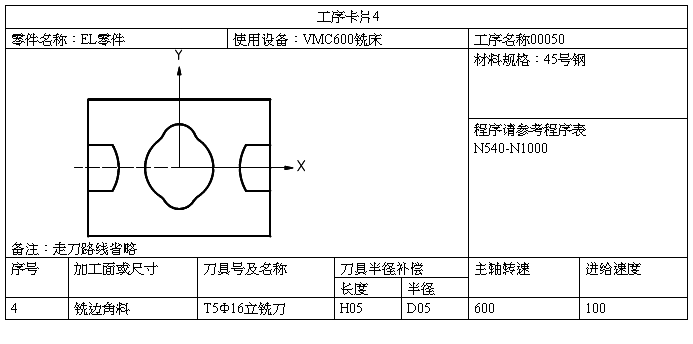

(4)选用φ16立铣刀铣边角料

(5)用φ12(20)粗(精)铣键槽

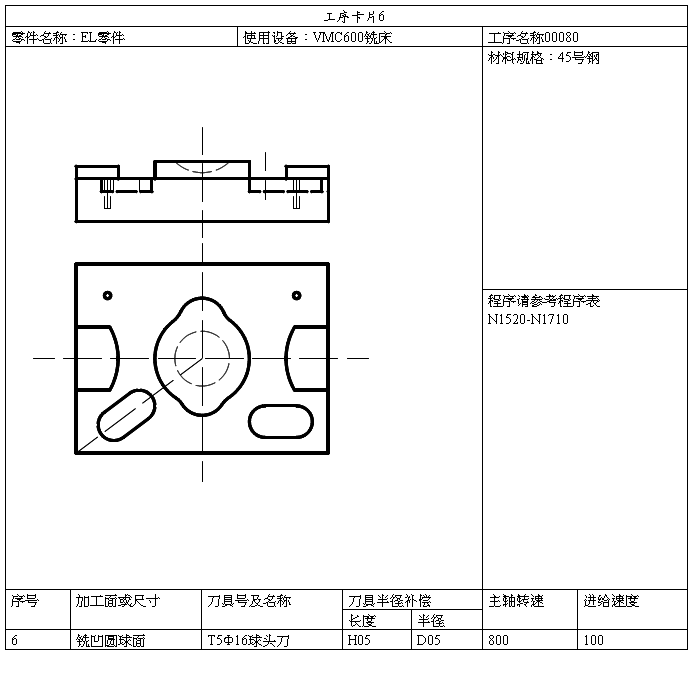

(6)选用φ16立铣刀铣凹圆球面

(7)用φ8.5点钻点孔

(8) 选用φ8.5钻头钻两螺纹底孔φ8.5

(9) 用M10机用丝锥攻螺纹M10

二、EL零件加工程序

根据加工工序步骤编写加工程序,程序采用FANIC- 0i-M系统编写

O2222

N010 G0 G98 G90 G80 G40 G17 分进给,绝对编程,切削平面,取消刀补,机床坐标系;安全指令

N020 G53 G49 Z0 机床坐标系,取消刀具长度补偿;安全指令

N030 M19 主轴定位

N040 M6 T1 换1号刀;T1Ф80可转位面铣刀

N050 S500 M3 主轴正转,转速500r/min

N060 G0 G54 X130 Y-30 工件坐标系建立,快速定位

N070 G0 G43 Z50 D01 快速进刀,刀补值加入

N080 M7 切削液开

N090 Z0.1 快速进刀

N100 G01 X-130 F120 平面铣削进刀

N110 G0 Z50 抬刀

N120 X130 Y30 快速定位铣削起点

N130 Z0.1 快速进刀

N140 G01 X-130 F120 平面铣削进刀

N150 G0 Z50 抬刀

N160 X90 Y-110 快速定位铣削起点

N170 Z-1.9 快速进刀

N180 G01 Y110 F100 平面铣削进刀,粗铣凸台平面

N190 G0 Z50 抬刀

N200 X-90 Y-110 快速定位铣削起点

N210 Z-1.9

N220 G01 Y110 F100

N230 G0 Z50

N240 S800 换速,转速800r/min

N250 G0 X130 YO

N260 Z0

N270 G01 X-130 F100

N280 GO Z50

N290 X90 Y-110

N300 Z-2

N310 G01 Y110 F100 平面铣削进刀,精铣凸台平面

N320 G0 Z50

N330 X-90 Y-110

N340 Z-2

N350 G01 Y110 F100 平面铣削进刀,精铣凸台平面

N360 G53 G0 G49 Z0

N370 M9

N380 M5

N390 M19

N400 M6 T2 换刀2号刀;Ф12立铣刀

N410 S600 M3 主轴正转,转速600r/min

N420 G0 G54 X0 Y0 工件坐标系建立,快速定位

N430 G0 G43 Z50 D02

N440 M7

N450 M98 P0001 调用子程序O0001,铣削复杂外形,通过更改D12中刀具半径值实现轮廓粗和精加工

N460 G0 G90 Z100

N470 X0 Y0

N480 M7

N490 M98 P0002 调用子程序O0002,铣削对称凸台轮廓,通过更改D12刀具中半径值实现轮廓粗和精加工

N500 G0 G90 Z100

N510 G68 X0 Y0 R180 坐标系旋转180度

N520 M98 P0002 调用子程序O0002,铣削对称凸台轮廓,通过更改D12刀具中半径值实现轮廓粗和精加工

N530 G0 G90 Z50

N540 G69

N550 G0 Z100

N560 G53 GO G49 Z0

N570 M9

N580 M5

N590 M19

N600 M6 T5 换刀5号刀;∮16立铣刀

N610 S350 M3

N620 G0 G54 X0 Y0

N630 G0 G43 Z50 H05

N640 M7

N650 G0 X31 Y-70

N660 Z-11

N670 G1 X53 Y0 F50

N680 G0 Z50

N690 X-31 Y-70

N700 Z-11

N710 G1 X-53 Y0 F50

N720 GO Z50

N730 X90 Y-53

N740 Z-11

N750 G1 X-90 F50

N760 GO Z50

N770 X90 Y-37

N780 Z-11

N790 G1 X27 F50

N800 Y-50

N810 X-27

N820 Y-37

N830 X-90

N840 G0 Z50

N850 X90 Y53

N860 Z-11

N870 G1 X-90 F50

N880 G0 Z50

N890 X90 Y36

N900 Z-11

N910 X53

N920 Y50

N930 X-53

N940 Y36

N950 X-90

N960 GO Z50

N970 G53 G0 G49 Z0

N980 M9

N990 M5

N1000 M19

N1010 M6 T4 换刀4号刀;∮12键铣刀

N1020 S600 M3 主轴正转,转速600r/min

N1030 G0 G54 X40 Y-40

N1040 G0 G43 Z50 D04

N1050 M7

N1060 Z-10

N1070 G01 Z-19 F25

N1080 G01 X60 Y-40 F45 粗铣20键槽

N1090 G01 Z-10 F200

N1100 G0 X250

N1110 X-56 Y-42

N1120 Z-10

N1130 G01 Z-19 F25

N1140 G01 X-40 Y-30 F45 粗铣20键槽

N1150 G01 Z-10 F200

N1160 G0 Z100

N1170 G53 G0 G49 Z0

N1180 M9

N1190 M5

N1200 M19

N1210 M6 T3 换3号刀;∮20键槽铣刀

N1220 S400 M3 主轴正转,转速400r/min

N1230 G0 G54 X40 Y-40 工件坐标系建立,快速定位

N1240 G0 G43 Z50 D03

N1250 M7

N1260 Z-10

N1270 G01 Z-19 F25

N1280 G01 X60 Y-40 F50 精铣20键槽

N1290 G01 Z-10 F200

N1300 G0 Z50

N1310 X-56 Y-42

N1320 Z-10

N1330 G01 Z-19 F25

N1340 G01 X-40 Y-30 F50 精铣20键槽

N1350 G01 Z-10 F200

N1360 G0 Z100

N1370 G53 G0 G49 Z0

N1380 M9

N1390 M5

N1400 M19

N1410 M6 T6 换6号刀;∮8.5钻头

N1420 S600 M3 F35 主轴正转,转速600r/min

N1430 G0 G54 X0 Y0

N1440 G0 G43 Z50 D06

N1450 M7

N1460 G98 G83 X0 Y0 Z-42 R3 Q6 钻孔循环定位钻孔(回起始平面)

N1470 G80 G0 Z30 取消固定循环

N1480 G53 G0 G49 Z0

N1490 M9

N1500 M5

N1510 M19

N1520 M6 T5 换5号刀;∮16立铣刀

N1530 S800 M3 主轴正转,转速800r/min

N1540 G0 G55 X0 Y0 工件坐标系G55建立,快速定位

N1550 GO G43 Z50 D05

N1560 G0 Z-13

N1570 #100=-14.42 定义圆球起始点的Z值

N1580 #101=-21.42 定义圆球终止点的Z值

N1590 WHILE [#100 GE#101] D01 判断Z值是否已到达终点,当条件不满足时退出循环体

N1600 #102=SORT (25*25-#100*#100) 圆弧起点X轴点的坐标计算

N1610 #103=#102-8 圆弧起点X轴点的实际坐标值;减去刀具半径

N1620 G01 X [#103] F1000 进给到圆球X轴的起点

N1630 Z [#100] F100 进给到圆球Z轴的起点

N1640 G17 G2 I [-#103] F1500 整圆铣削加工

N1650 #100=#100-0.03 Z值每次减少量

N1660 END 1 循环体结束

N1670 G0 G90 Z100 快速回退

N1680 M9

N1690 M5

N1700 G53 G0 G49 Z0

N1710 M19

N1720 M6 T6 换6号刀;∮8.5钻头

N1730 S600 M3 F35 主轴正转,转速600r/min,进给速度35mm/min

N1740 G0 G54 X0 Y0

N1750 G0 G43 Z50 D06

N1760 M7

N1770 G98 G83 X60 Y40 Z-31 R-8 Q5 钻孔循环定位钻孔1(回起始平面)

N1780 X-60 Y40 定位钻孔位置点

N1790 G80 G0 Z30

N1800 M9

N1810 M5

N1820 G53 G0 G9 Z0

N1830 M19

N1840 M6 T9 换9号刀;M10机用丝锥

N1850 S100 M3 主轴正转,转速100r/min

N1860 G0 G54 X0 Y0 工件坐标系建立,刀补值加入,快速定位

N1870 G0 G43 Z5 D09

N1880 M7

N1890 G99 G84 X60 Y40 Z-26 R-6 P200 F150 攻螺纹循环,螺距1.5mm

N1900 X-60 Y40 定位丝攻孔

N1910 G80 G0 Z30 取消固定循环

N1920 G0 G90 Z200 快速抬刀

N1930 Y150 工作台退至工件装卸位

N1940 G53 G0 G49 Z0

N1950 M9

N1960 M5

N1970 M30

O0001复杂轮廓外形精加工子程序

%

O0001

N10 G0 X0 Y-70 快速定位点

N20 Z2 快速进给

N30 G01 Z-11 F500 进刀到背吃刀量

N40 G01 G42 X-12.778 Y-28.857 D02 F50 激活刀具半径补偿,实现刀具半径右补偿切入轮廓

N50 G03 X12.443 Y-29.377 R15 轮廓加工

N60 G02 X17.109 Y-24.643 R18

N70 G03 X17.788 Y24.157 R30

N80 G02 X13.835 Y29.184 R12

N90 G03 X-13.523 Y29.880 R15

N100 G02 X-18.594 Y23.543 R18

N110 G03 X-16.428 Y-25.102 R30

N120 G02 X-12.778 Y-28.857 R12 轮廓加工

N130 G01 Z5 F200 工进抬刀

N140 G0 G40 Z50 取消刀具半径补偿快速回退抬刀

N150 M99 子程序结束返回

O0002 凸台轮廓精加工子程序

O0002

N10 G0 X110 Y40 快速定位点

N20 Z2 快速进给

N30 G01 Z-11 F500 进刀到背吃刀量

N40 G01 G42 X85 Y20 D02 F50 激活刀具半径补偿,实线刀具半径左补偿切入轮廓

N50 X59.641 轮廓加工

N60 G03 X59.641 Y-20 R40 轮廓加工

N70 G01 X90 轮廓加工

N80 G0 Z2 快速抬刀

N90 G0 G40 Z100 取消刀具半径补偿快速回退

N100 X110 Y40 回退起始点

N110 M99 子程序结束返回

三、实习注意事项

数控铣削刀具的基本要求

(1)铣刀刚性要好 一是为提高生产效率而采用大切削用量的需要;而是为适应数控铣床加工过程中难以调整切削用量的特点。例如,当工件各处的加工余量相差悬殊时,通用铣床遇到这种情况很容易采取分层铣削方法加以解决,而数控铣削就必须按程序规定的走刀路线前进,遇到余量大时无法象通用铣床那样“随机应变”,除非在编程时能够预先考虑到,否则铣刀必须返回原点,用改变切削面高度或加大刀具半径补偿值的方法从头开始加工,多走几刀。但这样势必造成余量少的地方经常走空刀,降低了生产效率,如刀具刚性较好就不必这么办。再者,在通用铣床上加工时,若遇到刚性不强的刀具,也比较容易从振动、手感等方面及时发现并及时调整切削用量加以弥补,而数控铣削时则很难办到。在数控铣削中,因铣刀刚性较差而断刀并造成工件损伤的事例是常有的,所以解决数控铣刀的刚性问题是至关重要的。

(2)铣刀的耐用度要高 尤其是当一把铣刀加工的内容很多时,如刀具不耐用而磨损较快,就会影响工件的表面质量与加工精度,而且会增加换刀引起的调刀与对刀次数,也会使工作表面留下因对刀误差而形成的接刀台阶,降低了工件的便面质量。

除上述两点之外,铣刀切削刃的几何角度参数的选择及排屑性能等也非常重要,切削粘刀形成积屑瘤在数控铣削中是十分忌讳的。总之,根据被加工工件材料的热处理状态、切削性能及加工余量,选择刚性好,耐用度高的铣刀,是充分发挥数控铣床的生产效率和获得满意的加工质量的前提。

四、实习心得

型车床和加工效率高的专用型车床的特点于一身,是国内使用量最大,覆盖面最广的一种数控机床,也是是一种通过数字信息,控制机床按给定的运动轨迹,进行自动加工的机电一体化的加工装备,经过半个世纪的发展,数控机床已是现代制造业的重要标志之一,在我国制造业中,数控机床的应用也越来越广泛,是一个企业综合实力的体现。

短短的实习生活结束了,我们的蓝领之行也画上了一个圆满的句号,感谢学校为我们提供这样的机会,同时更要深深感谢我们的师父,从他们的言传身教中我们受益匪浅,从刚开始的什么都不懂,到现在对各种机器的深刻认识,并掌握一些基本操作。本次的实习——令人难以忘怀。这次实习带给我们的,不仅仅是我们所接触到的那些操作技能,也不仅仅是通过几项工种所要求我们锻炼的几种能力,更多的则需要我们每个人在实习结束后根据自己的情况去感悟,去反思,勤时自勉,有所收获,使这次实习达到了他的真正目的。

①通过这次实习我们了解了现代数控机床的生产方式和工艺过程。熟悉了一些材料的成形方法和主要机械加工方法及其所用主要设备的工作原理和典型结构、工夹量具的使用以及安全操作技术。了解了数控机床方面的知识和新工艺、新技术、新设备在机床生产上的应用。

②在数控机床的生产装配以及调试上,具有初步的独立操作技能。

③在了解、熟悉和掌握一定的数控机床的基础知识和操作技能过程中,培养、提高和加强了我的动手能力、创新意识和创新能力。

④这次实习,让我们明白做事要认真小心细致,不得有半点马虎。同时也培养了我们坚强不屈的本质,不到最后一秒决不放弃的毅力!

⑤培养和锻炼了劳动观点、质量和经济观念,强化遵守劳动纪律、遵守安全技术规则和爱护国家财产的自觉性,提高了我们的整体综合素质。

是的,课本上学的知识都是最基本的知识,不管现实情况怎样变化,抓住了最基本的就可以以不变应万变。如今有不少学生实习时都觉得课堂上学的知识用不上,出现挫折感,可我觉得,要是没有书本知识作铺垫,又哪应付瞬息万变的社会呢?经过这次实习,虽然时间很短,可我学到的却是我一个学期在学校难以了解的。就比如何与同事们相处,相信人际关系是现今不少大学生刚踏出社会遇到的一大难题,于是在实习时我便有意观察前辈们是如何和同事以及上级相处的,而自己也尽量虚心求教。要搞好人际关系并不仅仅限于本部门,还要跟别的部门例如市场部的同事相处好,那工作起来的效率才高,人们所说的“和气生财”在我们的日常工作中也是不无道理的。而且在工作中常与前辈们聊聊天不仅可以放松一下神经,而且可以学到不少工作以外的事情,尽管许多情况我们不一定遇到,可有所了解做到心中有底,也算是此次实习的其中一个目的了。

通过这次实习经历,使我学到和懂得了许多。在工作的过程中,我学会了忍耐,学会了正确对待不公正待遇,我想这对于我未来直面不公很有帮助。总之,这次难忘的实习经历使我获益良多,对我将来的发展具有十分积极的作用。

明确校外实习的目的,在于通过理论与实际的结合,学校与社会的沟通,进一步提高学生的思想觉悟、业务水平,尤其是观察、分析和解决问题的实际工作能力以及待人接物与外界沟通的能力,以让我培养成为具有较强实践能力、良好职业道德、高技能、高素质的,能够主动适应社会主义现代化建设需要的高素质的复合型人才。“校外实习、工学结合”是现代职业教育的一种学习模式,是把生产劳动和社会实践相结合的一种人才培养模式。其基本形式是学校与企事业用人单位合作培养学生,学生通过工学交替完成学业。

-

铣床实训报告

铣床实训报告短短两周的金工实习,随着昨天下午最后一节笔试的结束而结束了。在这段时间,我学到了很多东西,见识了许多新奇的工艺,也了解…

-

铣工实习报告

不允许戴手套工作。2、未了解铣床的性能和未得到实训指导人员的许可,不能擅自开动铣床。3、启动铣床前必须检查铣床各转动部分的润滑情况…

-

数控铣床实习报告

数控机床是人类进行生产劳动的重要工具,也是社会生产力发展水平的重要标志。普通机床经历了近两百年的历史,随着电子技术、计算机技术及自…

-

X62W万能铣床实习报告

一、实习的性质、目的、意义电气控制技术实习是在学习常用低压电气设备、电气控制线路的基本控制环节、典型机床电气控制线路等章节的基础上…

-

铣床加工实习报告

数控加工实习报告班级B11132班姓名张若男学号20xx4013206北华航天工业学院1这个学期我们进行了为期一周的数控加工实习我…

-

X62W万能铣床实习报告

一、实习的性质、目的、意义电气控制技术实习是在学习常用低压电气设备、电气控制线路的基本控制环节、典型机床电气控制线路等章节的基础上…

-

数控铣床实习报告

数控机床是人类进行生产劳动的重要工具,也是社会生产力发展水平的重要标志。普通机床经历了近两百年的历史,随着电子技术、计算机技术及自…

-

铣床实习报告

实习报告现在回想起实习期间,往事还历历在目,有酸的,有甜的,有苦的,有辣的,自心中滋味也只有自己最清楚。但是不可否认的却是这些经历…

-

数控铣床实习报告

数控机床机床实训报告第一章数控机床机床仿真部分第一节数控铣床仿真部分一、数控铣床的对刀过程和坐标系的确定过程加工零件时的坐标原点的…

-

XK5040数控立式铣床结构设计-实习报告

学生实习报告一、实习的主要内容20xx年x月份开始,我在广东的一个日资企业技术部实习,主要从事注塑机周边设备的设计,主要有除湿干燥…

-

铣工实习报告

不允许戴手套工作。2、未了解铣床的性能和未得到实训指导人员的许可,不能擅自开动铣床。3、启动铣床前必须检查铣床各转动部分的润滑情况…