6.数控加工专业建设项目总结报告

数控加工专业建设项目总结报告

本专业创建于1998年,是学校骨干专业。20##年6月开展项目建设,人才培养模式与课程体系改革以及师资队伍建设成效显著,校企合作与工学结合运行机制逐渐完善,育人能力和质量明显提升,示范带动凸显,圆满完成各项建设任务,现总结如下。

一、项目概况

数控加工专业建设项目建设共16个子项目,153个验收要点,完成率100%。经费预算及实际投入206万,使用率 206万。

二、建设情况

(一)人才培养模式与课程体系改革

人才培养模式与课程体系改革共有7个子项目64个验收要点,完成率达100%。

1.创新“两地一室,素能阶进”人才模式

1.创新“两地一室,素能阶进”人才模式

两地一室:校内实训基地、校外实训基地和数控精英工作室。

学校招生与企业招工,招生即招工,以精英工作室为推手,推动校企合作、工学结合共同运行,通过校内实训基地树立学生“入学即入职”的意识,培养学生员工角色。通过校外实训基地做到实习岗位与就业岗位相吻合,学生毕业即就业。

素能阶进:即“素养与能力”,是突出育人的两个核心。以精英工作室为载体,校企共同培养学生的职业素养和职业综合能力。

通过“两地一室,素能阶进”,培养学生在职业发展四个阶段能力:专业基础能力,专业单项能力,专业综合能力,职业岗位能力,使学生成为满足社会需求的抢手人才。

2.构建“实践主导、任务驱动”课程框架

通过专家访谈、专业分析、专家论证,围绕岗位工作任务需求,重新组合课程,合理对课程进行设置分工,制定一体化课程标准,构建“实践主导、任务驱动”的课程体系。

3.创新教学内容

成立课程开发小组,集中一线教师及企业兼职教师的智慧和力量,将企业工作过程及生产项目引入课堂,科学设计教学过程,共同开发6门任务驱动型课程,形成了6个工作页、4门教材,共建3门精品课程。

4.教学资源库建设

结合核心课程、网络课程开发,校企共同制作核心课程配套教学资源,帮助学生在课外自主学习,同时也促进教师间教学资源共享,最终达到助学助教的作用。

5.完善校内实训基地

提升完善5个实训室功能,增加设备157台,工位137个,抓好硬件和制度建设,推行“6S”管理,形成实践教学生产化,技能训练职业化。

6.教学模式创新

通过举办项目教学法交流会、说课比赛等方式,使专业教师掌握项目教学法的理论和运用技巧,推行IPDICS课堂,推动教、学、做统一,提高教学质量。

7.教学质量评价体系建设

实施以职业能力为核心的学生学习评价体系。通过学生、学习小组、教师、企业多方评价,根据工作过程中的表现对学生进行综合评价。

通过学生评价、教师评价、系部评价相对独立评价,实施“过程控制”和“关键性业绩指标”相结合的教师教学评价方法。确保教学质量,开展课堂质量测评,提高教学质量,实现以评促教、以评促建。

(二)师资队伍建设

数控加工专业师资队伍建设,通过“培、炼、赛、研” 方式,强化教师德育工作能力、专业教学能力、实践指导能力,培养专业带头2人,骨干教师6人 双师型教师35 人,聘用企业技术专家和能工巧匠担任兼职教师15人,打造专兼结合,素质优良的专业教学团队。

1.专业带头人培养

培养2名专业带头人,培养专业带头人的专业教学能力、专业建设能力、专业改造能力、课程开发能力,使专业带头人准确把握专业的发展方向。

2.骨干教师培养

通过各级别教学技能竞赛和专业技能竞赛,提高骨干教师专业教学能力、教研能力、实践能力。骨干教师主持开发课程3门,获得国家级教研成果7人次,市级以上技能竞赛奖项2人次。

3.双师型教师培养

通过12次校本培训,公开课和说课比赛等教学竞赛、 论文、课件(教案)比赛,专业技能竞赛,组织教师参加全省班主任技能竞赛、全市班主任经验交流会议、香港职工教育与培训协会班主任技能训练等,提升双师型教师的专业教学能力和德育工作能力。

4.兼职教师队伍建设

从企业聘请15名兼职教师,改善师资结构、提高师资整体实力和水平。通过兼职教师参与指导专业建设、课程改革,指导学生开展岗位综合能力实训,促进师资队伍优化。

(三)校企合作与工学结合运行机制

图表14 校企合作工作流程

成立专业建设咨询委员会来落实、监督、评估、指导校企合作和工学结合开展情况,设立校企合作工作管理小组,负责日常工作,以精英工作室为载体,完善的制度为保障,组办校企共建“工、学、产”于一体的精英班,双制班,带动数控维修专业和计算机绘图与设计专业改革,强化校企合作、工学结合的运行。

1.校企深度合作

签订校企合作协议共11家,将校外实习基地建成融学生社会实践、顶岗实习、就业、教师培训和技术服务等功能为一体的综合型实习基地。新增就业基地4个,搭建学生就业信息平台,满足本专业学生毕业推荐就业的岗位需求。学校与企业共办双制班,对双制班共同培养、共同教育。

2.精英工作室运作

两年来,精英工作室指导全国技工院校一体化课改试点班的教学工作,同时指导校企合作双制班教学工作。对第六届、第七届技能竞赛进行技术指导,对人才培养模式、教学模式、课程建设、校企合作运作等落实、监督、指导。

三、经费使用

数控加工专业经费投入总预算266万,实际支出262.62万,实际支出率98.7%,质保金3.38万,使用率100%。

四、贡献示范

(一)贡献

1.人才培养

两年来总共培养数控加工毕业生280人,毕业生获取“双证”率达100%,毕业生初次就业率达100%,毕业生初次就业月薪约1800元,学生实习满意度达95%,专业对口率87%,用人单位满意度90%。

与湛江德利化油器有限公司、东莞美芝制冷设备有限公司进行合作,开办校企双制定向班“德利班”和“美芝班”,共培养学生89人。

2.职业培训

依托校内资源,积极开展职业资格培训活动,通过将职业资格与课程教学相结合的方式,实施职业资格培训。

3.技能竞赛提升学生综合职业能力

在第五、六、七届技能节活动中,技能竞赛覆盖所有专业,学生积极参与展示技能风采、技能比赛成绩显著,各项比赛优胜者脱颖而出。

(二)示范

1.校内带动

本专业作为全国技工院校一体化课改试点专业,带动数控维修专业、计算机绘图与设计专业和数控加工专业预备技师层次也开展一体化课程改革与教学。

2.教师能力引领示范

示范校建设期间,数控加工专业教师教学技能和专业技能水平提升明显,在国家级教科研比赛中屡屡获奖,硕果累累,并起到示范引领作用。

3.校外辐射

本专业承办的职教集团数控加工中心技能竞赛,参加CAD机械设计技能竞赛,湛江地区兄弟学校教师、学生和企业员工同台竞技,同共进步,成绩显著,师生获奖高达16人次。

专业带头人杨光生被北京市斐克科技有限责任公司聘为国家裁判(加工中心),专业带头人李壮荣获广东省南粤技术能手称号。

广东省海洋大学工程训练中心到我校数控技术系做经验交流座谈,其间罗斌对专业建设、课程实施等主题的发言,介绍、传播数控加工专业示范建设。

骨干教师许伟辉、蒲进主讲湛江市技工院校加工中心编程与操作一体化示范公开课,湛江地区兄弟学校教师前来学习交流。

五、问题与措施

1.校内实训基地还需进一步完善,数控设备数量和设备维修维护的成本的制约,影响一体化教学的开展。

2.非重点专业部分教师一体化能力仍需提高,进一步加大培训力度,推动专业群一体化的实施推广。

第二篇:数控加工仿真实训报告

数控加工仿真实训报告

专 业:

班 级:

学 号:

姓 名:

指导老师:

目 录

一、数控车床的对刀... 3

1.1 车床对刀的原理... 3

1.2车床对刀的方法... 3

1.3 车床对刀的模拟... 3

二、数控车床编程及模拟... 3

2.1 零件及工艺分析... 3

2.2 零件程序... 4

2.3 加工模拟... 4

三、数控铣床编程及模拟... 4

3.1 零件及工艺分析... 4

3.2 零件程序... 4

3.3 加工模拟... 4

一、数控车床的对刀

目的:了解数控车加工的三种对刀原理,掌握三种对刀方法与操作

设备:斯沃数控认真软件

内容:数控车削对刀的方法模拟

1.1 车床对刀的原理

对刀是数控加工中的主要操作和重要技能。在一定条件下,对刀的精度可以决定零件的加工精度,同时,对刀效率还直接影响数控加工效率。

一般来说,零件的数控加工编程和上机床加工是分开进行的。数控编程员根据零件的设计图纸,选定一个方便编程的坐标系及其原点,我们称之为程序坐标系和程序原点。程序原点一般与零件的工艺基准或设计基准重合,因此又称作工件原点。

1.2车床对刀的方法

对刀的方法有很多种,按对刀的精度可分为粗略对刀和精确对刀;按是否采用对刀仪可分为手动对刀和自动对刀;按是否采用基准刀,又可分为绝对对刀和相对对刀等。但无论采用哪种对刀方式,都离不开试切对刀,试切对刀是最根本的对刀方法。

试切对刀的方法:

1.3 车床对刀的模拟

模拟步骤

二、数控车床编程及模拟

2.1 零件及工艺分析

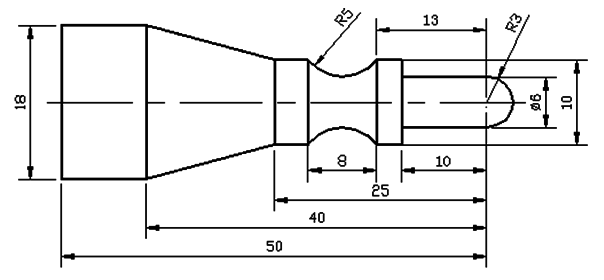

如图所示的零件图,材料为45钢。毛坯为Φ20×70mm,试用FANUC 0i系统数控车床编程指令编制其加工程序。

分析零件图纸和数控车床的加工特点,其加工工艺方案如下:

(1)工件坐标系选在工件右端面的中心,且在三爪卡盘上装夹;

(2)以工件坐标系为参照,确定各基点的坐标值;

(3)选择外圆车刀(T0101)加工外轮廓,分粗、精加工;

(4)用尖刀(T0202)加工R5圆弧;

(5)用切断刀(T0303)将工件从毛坯上切下,修端面。

2.2 零件程序

程序编制如下:

2.3 加工模拟

仿真如下:

三、数控铣床编程及模拟

3.1 零件及工艺分析

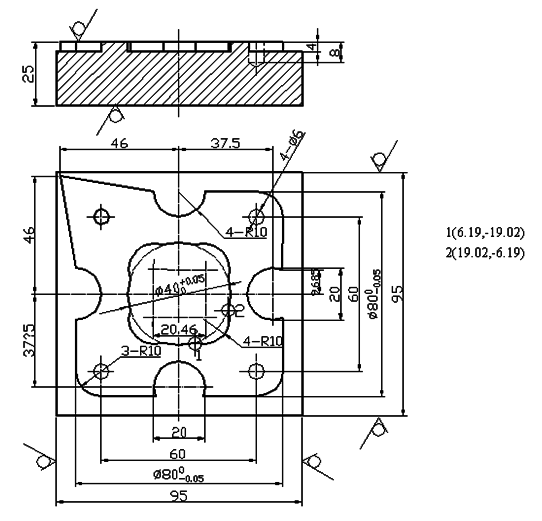

如图3.52所示的零件图,材料为45#钢,毛坯尺寸为95×95×25mm,试用FANUC 0i系统数控铣床(或加工中心)编程指令编制其数控加工程序。

分析零件图纸和数控铣床的加工特点,其加工工艺方案如下:

(1)工件坐标系选在工件上端面的中心,且用平口钳装夹并用百分表找正;

(2)以工件坐标系为参照,确定各基点的坐标值;

(3)先用中心钻在Φ6四个孔位加工出中心孔;

(4)用Φ6的钻头钻削四个Φ6孔;

(5)用Φ18的键槽铣刀加工内腔;

(6)用Φ18的键槽铣刀加工外轮廓。

3.2 零件程序

程序编制如下:

3.3 加工模拟

仿真如下:

-

数控加工总结

数控加工总结1.开/关机床:(开)旋开OFF/ON开关---按下面板上电源开关(绿或白)---旋开急停旋钮:(关)动作相反,只是按…

-

数控机床加工实训总结

《数控机床加工实训》实训总结数控机床加工实训是数控机床是应用专业教学体系中重要的教学环节之一,是基于《数控机床机应用》课程的学习基…

-

数控加工实训总结

数控加工实训总结过近一周来我对数控加工实训的学习,使我对数控铣加工及编程有了更深的认识,在这段时间里让我受益非浅。在车间老师的细心…

-

数控加工与编程实训总结

实训总结转眼间为期2周的数控加工与编程实训已经结束了,经过2周的实训让我学到了许多知识,回想实训这几天我确实有很大的收获。在指导老…

-

数控加工工艺一人总结

为期一周的课程设计即将结束了。在这七天的学习中,我学到了很多,也找到了自己身上的不足。感受良多,获益匪浅。我们这次所做的课程设计是…

-

数控教学工作总结

数控教学总结数控课程,在这个学期教学和实训重点主要从以下几个方面着手:一、明确教学和实训的目的安排数控实训的基本目的,在于通过该课…

-

数控铣工个人技术总结

本人xxx,现年29岁.现在xx集团机修厂有限公司金工班。铣工工作,从事本工种3年。一、技术工作简历本人于XX年x月从xxx职业技…

-

数控机床加工1002班班级工作总结

20xx-20xx学年度第一学期班级工作总结数控机床加工1002班班主任:郑莉莉本学期以来紧张快节奏的校园生活和忙碌的工作任务将要…

-

数控维修方面工作总结

个人工作总结时间一晃而过,转眼间2个月的实习期已经接近尾声,首先要感谢公司领导给了我这次工作和学习的机会。在这段时间里公司领导及同…

-

工作总结之数控车床加工

工作总结黄永剑工作总结黄永剑本人自20xx年开始参加工作,从事数控车床工作已经有8年,期间还不断参加各种进修课程充实自我,并通过考…