汽车构造实习报告

一、实习目的

发动机构造拆装实习是教学联系生产、理论联系实际、培养学生动手能力和分析问题、解决实际问题能力的重要实践教学环节。本实训任务以发动机各总成及零部件的拆装、检测为主线,全面而系统地讲授发动机及主要总成的装配关系,使学生初步掌握发动机拆装的基本工艺和技能,了解现代汽车发动机的结构特点。培养学生举一反三,触类旁通分析其它汽车发动机结构特点的能力,为学生学习后续专业课程及毕业后从事专业工作提供基础知识。

⒈ 巩固和加强汽车构造和原理课程的理论知识,为后续课程的学习奠定必要的基础。

⒉ 使学生掌握汽车总成、各零部件及其相互间的连接关系、拆装方法和步骤及注意事项;

⒊ 学习正确使用拆装设备、工具、量具的方法;

⒋ 了解安全操作常识,熟悉零部件拆装后的正确放置、分类及清洗方法,培养良好的工作和生产习惯。

⒌ 锻炼和培养学生的动手能力,讲解能力

二、实习要求与注意事项

通过实训熟悉发动机的拆解顺序和各部分结构原理,经过两天的发动机拆装实习,达到能组装发动机,并且全面了解原理的实习目的。具体实习要求如下:

1.发动机解体

拆装操作规程,注意事项;工具的正确选用和使用;拆装前对发动机总体结构的熟悉;拆卸的顺序及具体要求;零件的正确放置;发动机内部结构的熟悉;部件的分解,装配;熟悉润滑油路;循环冷却系统。

重点:发动机内部结构的熟悉;正确地拆卸;数据、标记。

难点:操作规范。

2.发动机装配、起动及调试

装配前的准备工作;装配的顺序及具体要求;主要部件拆装;关键零部件的装配顺序、数据、标记;气门间隙调整。起动前的准备工作,注意事项;了解起动电路、点火线路、充电线路的连接;油路的连接;了解〝三漏〞检查;正确起动;正确调试;简单油路、电路故障排除。

3.对发动机的拆装搞懂之后,每组选派几个同学,对该组所分配的发动机进行关于拆装要点及原理的讲解,锻炼讲解能力。

重点:正确的装配操作;零件的测量;气门间隙调整;电路的连接。

难点:操作规程;测量。

三. 主要设备

拆装用捷达电喷发动机一台,CA488发动机两台,直列四缸柴油机1台。

拆装用翻转架,工作台,拆装用工具等。

四. 实训内容

按照发动机拆解图拆解三种发动机,四个组同时进行,我们是四组实习用的发动机是CA488发动机,同时也通过其他组的同学对他们组的捷达两阀电喷发动机和485柴油发动机的讲解跟示范,进行大约的了解跟熟悉,见图

图1 发动机拆解图

1.发动机前端主要部件的拆装和调整

(1)按四缸机前端驱动总布置图(见图1)进行拆解,安装时参照螺栓力矩表。

图2 前端驱动总布置拆解图

1-齿形皮带上的防护罩;2、4、5、9、10、13、15、16、19、20、21-镙栓;3-堵塞;6-V型皮带;7-减震器和V型皮带轮;8-齿形皮带下的防护罩;11-曲轴正时齿形齿轮;12-中间轴齿形带;14-张紧轮;16-齿形皮带后的防护罩;18-齿形皮带

A.齿形皮带安装和气门定时调整

a.转动曲轴使第一缸活塞处于上止点位置。

b.凸轮轴正时齿形带齿轮上的标记必须和气缸罩盖平齐。(见图3)

c.安装并张紧齿形皮带。(见图4)

图3 正时齿形带齿轮上的标记 图4 张紧齿形皮带

d.检查并确保分电器的分火头位于分电器盖内第一缸的标记处,若未对准,则转动分电器直至对准。(见图5)

e.转动曲轴两圈,检查凸轮轴和曲轴的标记,是否在各自的参考标记点上。

图5 检查分火头的位置 图6 发电机张紧机构

(3)配气机构的拆解和装配步序(见图6)。

a.拆下齿形带防护罩14,拆下齿形带11。

b.拆下防护罩底板15。

c.拆下PCV阀和节气门旁通阀,拔下所有的传感器插头。

d.拆下气缸盖罩盖2和加固垫铁4,取下衬垫5。

e.拧下凸轮轴紧固镙栓13,并取下大垫片19。

f.拆下凸轮轴正时齿形皮带18和半圆键12。

g.按要求顺序拧下凸轮轴轴承盖镙母11(先交替松开2、3挡轴承盖镙母,再交替松开1、4挡轴承盖镙母),拆下轴承盖10。

h.取下凸轮轴1。

i.拆下调整垫片2和液压挺杆3。

图6.配气机构的拆解和装配步序

1-加机油口盖;2-气缸盖罩盖;3-镙栓10N.m;4-加固垫铁;5-气缸盖罩盖密封垫片;6-镙塞;7-气缸盖镙栓;8-凸轮轴正时齿形带轮;9-气缸盖;10-气缸盖密封垫片;11-齿形皮带;12-张紧轮;13-镙栓45N.m;14-齿形带防护罩;15-齿形带防护罩底板

装配时按拆解的相反顺序进行,并按要求顺序拧紧凸轮轴轴承盖镙母(见图7),拧紧力矩为20N.m。有液压气门的先交叉对角拧紧轴承盖2和4,然后安装1和3轴承盖。无液压气门的后装1、3、5、轴承盖。

图7.凸轮轴轴承盖镙母拧紧顺序

j.用专用工具压下气门弹簧,拆下气门弹簧锁片6后,拆下气门弹簧上座、内外弹簧7、气门杆油封9、气门17及气门弹簧下座8(见图8)。

图8.气门弹簧、凸轮轴等配气机构总成的拆解图

1-凸轮轴;2-调整垫片;3-液压挺杆;4-气门弹簧上座;5-镙塞;6-锁片;7-内外气门弹簧;8-气门弹簧下座;9-气门杆油封;10-轴承盖;11-镙母;12-半圆键;13-镙栓;14-气门导管;15-油封;16-气缸盖;17-气门;18-凸轮轴正时齿形皮带轮;19-大垫片

(4)曲柄连杆机构的拆解和装配

A.曲轴飞轮的拆装

a.拧下镙栓7后,拆下飞轮1。

b.拆下油封6(见图9)。

c.拆下镙栓2后,取下油封凸缘3和密封垫5。

d.拆下中间支承板4。

图9 飞轮与离合器总成拆解

图9 飞轮与离合器总成拆解

1-飞轮;2-镙栓;3-后油封凸缘;4-中间支承板;5-密封垫;6-油封;7-镙栓100N.m;8-离合器从动盘;9-镙栓100N.m;10-压盘

图10. 拆油封

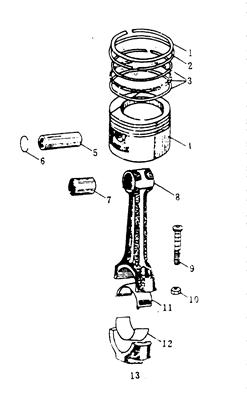

B.活塞连杆总成的拆解(见图11)

a.检查各缸连杆与连杆盖是否有与缸号相同的标记,若无标记,需打上对应的气缸号。

b.拧下镙母10,取下连杆镙栓9。

c.取下连杆盖13。

d.从气缸中取出活塞-连杆总成。

e.用活塞环卡钳取下活塞环1、2和3。

f.拆下活塞销5。

g.将活塞4与连杆8分开,取下连杆轴瓦11、12后,再将连杆盖对号装在连杆上。

图11 活塞连杆总成的拆解

1-第一道气环;2-第二道气环;3-组合油环;4-活塞;5-活塞销;6-活塞销锁环;7-小头衬套;8-连杆;9-连杆镙栓;10-连杆镙母;11、12-连杆轴瓦;13-连杆盖

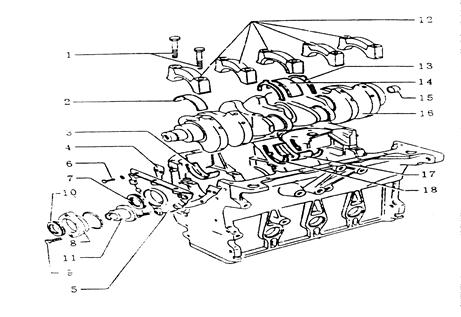

C.气缸体、曲轴总成的拆解(见图12)

a.拧下全部主轴承镙栓,取下各道主轴承盖和止推垫片13。

b.拆下中间轴油封凸缘螺栓9,取下中间轴油封凸缘8,拆下中间轴。

c.取下中间轴油封10。

d.拆下曲轴前油封7(可用专用工具取出油封)。

e.拧下镙栓6,拆下前油封凸缘5及密封垫4。

f.取出曲轴。

g.取出止推垫片18及全部轴瓦。

按拆解的相反顺序装配各零件,按规定力矩及顺序拧紧镙栓,最后装飞轮,拧紧力矩为100N.m(结构拆装实习仅要求1/3力矩即可)。

图12.气缸体、曲轴总成的拆解

1-主轴承镙栓65N.m;2-用于1、2、4、5轴承盖上轴瓦(不带油槽);3-用于1、2、4、5缸体轴承座下轴瓦(带油槽);4-密封垫;5-前油封凸缘;6-镙栓20N.m;7-曲轴油封;8-油封凸缘;9-镙栓25N.m;10-中间轴油封;11-中间轴;12-轴承盖;13-止推垫片;14-第三轴瓦;15-滚针轴承;16-曲轴;17-第三轴瓦;18-止推垫片

D.活塞连杆总成的组装

a.连杆装配时,须按连杆和连杆盖上的标记朝向发动机前方,不可装反(见图13)。

b.用活塞环卡钳将活塞环有“TOP”标记面朝上装入环槽。

c.同一缸号的活塞顶箭头和连杆盖上的标记朝向发动机的前方。

图13.连杆和连杆盖上的标记

E.曲轴安装后的间隙检查(主要是485柴油发动机)

a.在第三轴承处测量轴向间隙:新件0.07-0.17mm;磨损极限0.25mm。(见图14)

b.径向间隙检查,采用塑料线间隙规测量法:新件0.03-0.08mm;磨损极限0.17mm。(见图15)

图14.轴承处测量轴向间隙的检查 图15.径向间隙检查

(5)润滑系拆装(见图16)

图16. 润滑系统拆解图

1-机油标尺;2-密封圈;3-30kPa油压开关;4-180kPa油压开关;5-密封圈;6-机油滤清器机架;7-机油滤清器;8-固定镙栓;9-密封衬垫;10-机油泵壳体;11-机油泵齿轮;12-机油泵盖(有限压阀);13-镙栓;14-镙栓;15-滤网;16-机油盘;17-机油固定镙栓;18-放油镙塞;19-密封垫;20-密封衬垫;21-机油集滤盖;22-镙栓;23-吸油管;24-o形圈;25-带油压阀的机油泵盖;26-橡胶密封垫;27-机油加油口盖

(6)捷达两阀电喷发动机传感器与执行器的拆解和装配(见图17、18、19)

A.拆下燃油分配器。

B.拆下朋友器。

C.拆下霍尔分电盘。

D.拆下进气温度和绝对压力传感器。

E.拆下爆震传感器。

F.拆下怠速旁通阀。

G.拆下水温传感器。

H.拆下氧传感器。

观察后装回。复习和思考以上这些传感器和执行器是怎样完成对车辆各工况运行的匹配过程。拆装步序略,机油泵的拆装按拆解图进行(见图17)。

图17 机油泵拆解图

1-油泵壳;2-主动轴;3-被动轴;4-被动齿轮;5-泵盖;6、7、8-镙钉;9-机油滤清器;10-密封垫;11-弹簧阀

图18捷达两阀电喷系统部分零件拆解图

1-10N.m;2-垫圈;3-橡胶垫;4-怠速调节器;5-密封垫;6-连接件(由于安装怠速调节器);7、9-套管;8、10-橡胶管;11-进气歧管;12-垫片;13-连接体(用于安装进气压力/温度传感器);14-10N.m;15-密封圈(损坏后要及时更换);16-进气压力/温度传感器(G71、G42);17-3N.m;18-10N.m;19-隔热板;20-10N.m;21-10N.m;22-22.6N.m;23-节气门体(节气门体上的限位镙钉在出厂时以调好,不得随意改变);24-密封垫(损坏后要及时更换);25-垫圈;26-橡胶垫;27-20N.m;28-节气门位置传感器(G69更换后应进行怠速检测,使电喷控制器和发动机相匹配);29-2N.m;30-卡簧(固定燃油压力调节器);31-燃油压力调节器;32-燃油分配管(拆卸和安装);33-喷油嘴(N30-N33);34-橡胶垫;35-密封圈(损坏后要及时更换);36-垫圈;37-10N.m;38-进气歧管密封垫;39-气缸盖罩壳;40-橡胶垫;42-10N.m;43-6N.m

图19.捷达两阀电子点火控制系统零部件

1-点火电缆;2-消干扰插头(0.9-1.1千欧);3-点火线圈;4-点火线圈插头;5-爆震传感器(6-20N.m);6-20N.m;7-爆震传感器插头;8-火花塞插头(4.5-5.51千欧);9-火花塞(25N.m);10-25N.m;11-分电器压板;12-o形圈套;13-霍尔点火分电器;14-防尘盖;15-霍尔传感器插头;16-分火头(1.1千欧);17-分电器盖;18-屏蔽罩

小结

为为期两天的发动机拆装实习在金属的回响中落下了大幕,这也是我人生中第一次这么彻底的拆卸发动机,总的来说,这两天的实习是很有趣且有挑战性的,我相信这次的实习必将会影响到我今后的学习工作,也是我学习汽车专业的一个转折点,同时还学习了很多重要的经验,深深地感受到“时间是检验真理的唯一标准”的真理性,也体会到了理论与实际相结合的必要性和重要性。

第二篇:汽车发动机拆装实训报告 (3)

汽车发动机拆装实训报告

班级:汽车营销1432班

姓名:

学号:

一、实习目的:

⒈ 巩固和加强汽车发动机构造和原理课程的理论知识,为后续课程的学习奠定必要的基础。

⒉ 使学生掌握汽车发动机总成、各零部件及其相互间的连接关系、拆装方法和步骤及注意事项;

⒊ 学习正确使用拆装设备、工具、量具的方法;

⒋ 了解安全操作常识,熟悉零部件拆装后的正确放置、分类及清洗方法,培养良好的工作和生产习惯。

⒌ 锻炼和培养学生的动手能力。

二、实习时间:

20##年5月4日——8日

三、实习地点

综合实训楼B区214

四、实习内容

在实训之前,老师提前让我们了解拆装实习的性质、任务及要求,并掌握拆装设备和工具正确使用的方法,注意拆装实习的安全和文明操作,学习汽车基本构造及发动机基本构造与工作原理。

经过前面课堂理论知识的学习,我们认识到了汽车发动机是由曲柄连杆机构、配汽机构、供给系统、点火系统、冷却系统、润滑系统、起动系统等两大机构和五大系统组成。在当时的我们看来,这只是一个简单的机器。而对于这次实习,我们也是满怀憧憬。

20##年5月4日,我们终于迎来了期待已久的汽车发动机拆装实训,在实训指导老师的安排下,我们以五个人一组进行发动机的拆装。首先我们观看老师拆发动机,在看了老师对发动机的拆卸后,我们小组开始了发动机的拆卸,我们小组拆的是一个较为完整的四缸直列水冷式发动机,我们按照老师的要求,拆下发电机、飞轮、风扇等组件。然后拆下进、排气管,,然后把汽油泵以及水泵拆下来,这样发动机外部组件基本拆卸完毕。然后按如下要求拆卸机体组件:

1、拆卸气缸盖、配气机构和油底壳

(1)拆下气缸盖固定螺钉,并注意螺钉应从两端向中间交叉旋松,并且分2到3次才能卸下螺钉。

(2)取下气缸垫,注意气缸垫的安装朝向。

(3)拆下配气机构,(注意螺钉也应从两端向中间旋松)

(4)旋松油底壳的放油螺钉。

(5)翻转发动机,拆卸油底壳固定螺钉(注意螺钉也应从两端向中间旋松)。拆下油底壳和油底壳密封垫。

(6)旋松机油粗滤清器固定螺钉,拆卸机油集滤器。

2、拆卸发动机活塞连杆组

(1)分别拆卸1、2、3、4缸的连杆的紧固螺母,下连杆轴承盖,注意连杆配对,并按1、2、3、4缸的顺序放好。

(2)用橡胶锤或锤子木柄分别推出1、2、3、4缸的活塞连杆组件,用手在气缸出口接住并取出活塞连杆组件,并按1、2、3、4缸的顺序放好,注意活塞安装方向。

3、发动机的总体安装

发动机总体的安装应按照发动机拆卸的相反顺序安装所有零部件。

(1)安装活塞时应注意活塞的正确顺序以及活塞箭头的方向,并且我们还要借助专用工具来保证气环和油环的安装。且应该特别注意互相配合运动表面的高度清洁,并于装配时在相互配合的运动表面上涂抹机油。

对于有要求的部件,我们还要用扭力扳手来加固。

(2)安装油底壳和配汽机构时我们应注意螺丝的正确安装方法,从中间向两边分别拧紧。

(3)在安装正时齿轮时我们应注意一缸应调至压缩上止点,配气机构应调好,使曲轴正时齿形带轮位置与机体记号对齐并与凸轮轴正时齿形带轮的位置配合正确。

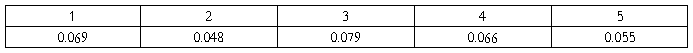

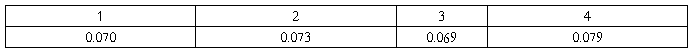

4、曲轴径向与轴向间隙的测量

(1)在测量之前老师向我们介绍了专用工具塞尺和千分尺,以及轴瓦内径减去曲轴外径和介质测量等两种方法。为了数据的准确性以及测量的方便性,我们采用的是介质测量法。

(2)测量时应先拆下轴瓦,取2到3厘米保险丝放到曲轴上,再把轴瓦螺栓拧到固定值60N,转动曲轴一至两圈,取出保险丝,利用专用工具千分尺测量保险丝的厚度。其他几缸依照此法测量,下面是我们小组测得的数据:

曲轴主轴承间隙

曲轴连杆轴承间隙

5、气门间隙调节

(1)在调节之前,老师先向我们介绍了调节气门的专用工具和调节方法,通常我们采用两次调整法。两次调整法还有一个口诀:双排不进对应1、3、4、2缸,两次调整法就是把发动机上所有气门分两次调整完毕,此法操作简单,工作效率高。气缸数目再多也只需调整两次就可以全部调完。

(2)调整时,先松开锁紧螺母和调整螺钉,将与气门间隙规定值相同厚度的塞尺插入所调气门脚与摇臂之间的间隙中,通过旋转调整螺钉,并来回拉动塞尺,当感觉塞尺有轻微阻力时即可,拧紧锁紧螺母后还要复查,如有变化均需重新进行调整

(3)当第1缸位于压缩行程上止点时,则有:1缸“进、排均关”(压缩上止点)———3缸“排关,进开”(进气下止点)———4缸“进、排均开”(排气上止点)———2缸“排开,进关”(作功上止点)当第4缸位于压缩行程上止点时,可依此类推得出各缸的工作情况从而进行调整。

五、实习总结

本次实习使得我的理论知识得以升华。这使我大体认识到了发动机内部的总体布局和各零件的样子,它们的相对位置,以及它们之间的装配和运做情况。发动机的外表装有发电机,它有齿轮与飞轮相啮合;起动机用于开启发动机的运转;分电器和高压线圈用于提高电压和分配各缸点火的先后顺序;火花塞用来提供点火的装置;有进气总管和进气支管有的把其铸成一体,有的则用铆钉铆在一起,在它们的上源有空气滤清器来过滤进入发动机的空气,在节气门的位置处还按有检测空气量的传感器;在进气总管和进气支管的对侧按有排气总管和排气支管,用来排出发动机燃烧过程中产生的废气;在现代的发动机中一般还在此装有三元催化转换器来检测废气中有害气体的含量,来反馈调节进气量和喷油量来保证排出的废气符合环境法规的要求;还应装有进油管和回油管;由于发动机喷入气缸的是可燃的混合气,因而空气和汽油要在进气管内混合好。

通过这次拆装实习,让我深刻的体会到做任何事情都必须认真对待,都必须付出汗水和努力。当然这次实习也达到了我预先的目的,让我对汽车发动机有了一个很深的认识,以前只有在课本上的感观性的认识,这次则是实践中的深入性的认识。通过这次实习使我们学到很多书本上学不到的东西,多多少少的使我加深了对课本知识的了解。这次拆装实习不仅把理论和实践紧密的结合起来,而且还加深了对汽车发动机工作原理的了解,也初步掌握了拆装的基本要求和一般的工艺线路,同时也加深了对工具的使用和了解,提高了我们的动手能力,而且也增进了我们团队中的合作意识,因为发动机不是一个人就能随便能够拆装得下来的,这就需要我们的配合与相互间的学习,通过这次实习我们收获颇丰,不仅是知识方面,而且在我们未来的工作之路上,它让我们学会了如何正确面对未来工作中的困难与挫折,是一次非常有意义的经历。

20##年5月8日

-

《汽车构造》实验报告

中国地质大学江城学院汽车构造实验报告20xx年11月12日目录目录1实验一汽车总体构造认识2实验二实验三4汽车传动系认识111曲柄…

-

汽车构造拆装实习报告

机械与车辆学院汽车构造拆装实习实习报告20xx20xx学年第二学期姓名学号班级指导老师实习时间成绩汽车构造拆装实习报告目录实习概述…

-

汽车构造实习(最终版)

汽车构造实习报告课程名称汽车构造指导教师李纲年级20xx级专业森林工程学号姓名成绩福建农林大学交通学院20xx年6月20日汽车构造…

-

汽车构造实习报告

汽车构造实习报告机械工程学院xx一、实习目的与要求实习目的:⒈巩固和加强汽车构造和原理课程的理论知识,为后续课程的学习奠定必要的基…

-

汽车发动机构造实习报告

一、实习目的和意义:汽车发动机实习之前,郭辉老师已经领着我们对汽车发动机进行了理论的学习。本次拆装实习是汽车构造理论课程后重要的实…

-

汽车发动机构造实习报告

一、实习目的和意义:汽车发动机实习之前,郭辉老师已经领着我们对汽车发动机进行了理论的学习。本次拆装实习是汽车构造理论课程后重要的实…

-

!新现代汽车底盘构造实验报告!封面

交通与汽车工程学院实验报告课程名称:现代汽车底盘构造实验课程代码:6010099学院(直属系):交通与汽车工程学院年级/专业/班:…

-

汽车构造实习报告

汽车构造实习报告机械工程学院xx一、实习目的与要求实习目的:⒈巩固和加强汽车构造和原理课程的理论知识,为后续课程的学习奠定必要的基…

-

汽车发动机拆装实训报告

一、实习目的与要求实习目的:⒈巩固和加强汽车构造和原理课程的理论知识,为后续课程的学习奠定必要的基础。⒉使学生掌握汽车总成、各零部…

-

汽车底盘拆装实训报告

汽车底盘拆装实训报告一实习目的与要求实习目的初步了解汽车构造和原理的知识为以后的学习奠定必要的基础掌握汽车总成各零部件及其相互间的…

-

汽车4S店维修__实习报告

习报告实习名称:汽车检测与维修技术院系名称:周口职业技术学院专业班级:09级汽车检测与维修2班学生姓名:张存才学号:0981326…