权 利 要 求 书

权 利 要 求 书

1.一种包裹式防爆啤酒瓶瓶贴,设臵在啤酒瓶体外,其特征在于所述的瓶贴

(2)系含有瓶身区(23)和瓶颈区(21)及其间的过渡区(22),由塑料薄膜整体制成,并紧裹在啤酒瓶体的周围。

2.如权利要求1所述的包裹式防爆啤酒瓶瓶贴,其特征是在所述瓶身区(23)的下端一体设有底环(24),塑料薄膜的厚度0.04-0.25mm,整体呈无裂缝的环体,且所述瓶颈区(21)的厚度大于瓶身区(23)的厚度,其梯度差在其间的过渡区(22)内逐渐过渡。

3.如权利要求1或2所述的包裹式防爆啤酒瓶瓶贴,其特征在于所述的瓶贴

(2)系采用环形聚氯乙烯薄膜制成,其外侧设有印刷层(20)。

4.如权利要求1或2所述的包裹式防爆啤酒瓶瓶贴,其特征在于所述的瓶贴

(2)系采用环形聚乙烯对苯二甲酸酯薄膜制成,其外侧设有印刷层(20)。

5.如权利要求1或2所述的包裹式防爆啤酒瓶瓶贴,其特征在于所述的瓶贴

(2)系采用环形聚氯乙烯薄膜制成,其内侧设有印刷层(20)。

6.如权利要求1或2所述的包裹式防爆啤酒瓶瓶贴,其特征在于所述的瓶贴

(2)系采用环形聚乙烯对苯二甲酸酯薄膜制成,其内侧设有印刷层(20)。

范例2

1.一种试电笔,在绝缘外壳中,测试触头、限流电阻、氖管和手触电极顺序电连接,其特征是:测试触头与一个分流电阻一端电连接,分流电阻另一端与一个人体可接触的识别电极电连接。

[一项实用新型应当只有一个独立权利要求。独立权利要求应从整体上反映实用新型的技术方案,记载解决的技术问题的必要技术特征。独立权利要求应包括前序部分和特征部分。前序部分,写明要求保护的实用新型技术方案的主题名称及与其最接近的现有技术共有的必要技术特征。特征部分使用“其特征是”用语,写明实用新型区别于最接近的现有技术的技术特征,即实用新型为解决技术问题所不可缺少的技术特征。]

2.根据权利要求1所述的试电笔,其特征是:分流电阻与限流电阻是一个一体的同心电阻,同心电阻中间圆柱部分为限流电阻,其外部圆管部分为分流电阻,圆柱部分高于圆管部分;识别电极为环状弹性金属片,其边缘向中心伸出的接触爪卡住圆管状分流电阻外表面,其外边缘伸出并附于绝缘外壳外表面。

3.根据权利要求1所述的试电笔,其特征是分流电阻与限流电阻平行设臵,其

间为绝缘隔离层。

[从属权利要求(此例中权利要求2、3为从属权利要求)应当用附加的技术特征,对所引用的权利要求作进一步的限定。从属权利要求包括引用部分和限定部分。引用部分应写明所引用的权利要求编号及主题名称,该主题名称应与独立权利要求主题名称一致(此例中主题名称为“试电笔”), 限定部分写明实用新型的附加技术特征。从属权利要求应按规定格式撰写,即“根据权利要求(引用的权利要求的编号)所述的(主题名称),其特征是……。”]

[依据专利法第二十六条第四款和专利法实施细则第二十条至第二十三条的规定,权利要求书应当以说明书为依据,说明要求保护的范围。权利要求书应使用与说明书一致或相似语句,从正面简洁、明了地写明要求保护的实用新型的形状、构造特征,如:机械产品应描述主要零部件及其整体结构关系;涉及电路的产品,应描述电路的连接关系;机电结合的产品还应写明电路与机械部分的结合关系;涉及分布参数的申请,应写明元器件的相互位臵关系;涉及集成电路,应清楚公开集成电路的型号、功能等。权利要求应尽量避免使用功能或者用途来限定实用新型;不得写入方法、用途及不属于实用新型专利保护的内容;应使用确定的技术用语,不得使用技术概念模糊的语句,如“等”、“大约”、“左右”……;不应使用“如说明书……所述”或“如图……所示”等用语;首页正文前不加标题。每一项权利要求应由一句话构成,只允许在该项权利要求的结尾使用句号。权利要求中的技术特征可以引用附图中相应的标记,其标记应臵于括号内。]

第二篇:发明权 利 要 求 书

权 利 要 求 书

1、一种低品位尾料钢渣再利用的方法,其特征在于:所述再利用的方法依以下步骤进行:

(1)对低品位尾料钢渣进行筛分,其中,筛分出的5-10mm的钢渣进行磁选,磁选出的全铁含量大于35%的钢渣返回钢铁企业进行冶金再利用,磁选后的全铁小于10%的5-10mm的钢渣留后序工序(4)作钢渣骨料用;筛分出的≤5mm的钢渣进行湿法球磨,使钢渣料浆浆体细度通过0.08mm方孔筛筛余小于15%时,出磨;

(2)出磨的钢渣料浆经料浆磁选机进行磁选,磁选后的钢渣料浆中金属铁含量<0.3%;

(3)将上述磁选后钢渣料浆与高炉矿渣粉、石膏粉、水泥、早强消化剂以(52-60):(25-35):(2.5-2.7):(5-16):(0.3-0.5)的重量百分比混合成钢渣料浆混合物;

(4)将钢渣料浆混合物与碎石、钢渣骨料、砂和水按比例混合后,制得多孔砖或标砖;或将钢渣料浆混合物与砂和水按比例混合后,制得预拌砂浆;或将钢渣料浆混合物与水和发气剂铝粉按比例混合后,制得加气砌块。

2、根据权利要求1所述的低品位尾料钢渣再利用的方法,其特征在于所述的≤5mm的钢渣进行湿法球磨制得钢渣料浆按以下步骤进行:将≤5mm的钢渣和水按1:(0.5-0.7)的重量比加入到球磨机中,掺入以上物料总重千分之二的减水助磨剂。

3、根据权利要求2所述的低品位尾料钢渣再利用的方法,其特征在于所述的减水助磨剂的组分及重量百分比是:木质磺酸钙:焦碳:三乙醇胺 =(59-61):(29-31):(9-11)。

4、根据权利要求1所述的低品位尾料钢渣再利用的方法,其特征在于所述的早强消化剂的组分及重量百分比是:无水硫酸钠:工业食盐:硫氰酸钠 =(19-21):(69-71):(9-11)。

5、根据权利要求1所述的低品位尾料钢渣再利用的方法,其特征在于:所述混凝土多孔砖和标砖由以下组分及百分比的物料组成:

钢渣料浆混合物:碎石:钢渣骨料:砂:水 =(18-21):(40-43):(10-13):(23-25):(3-5);

将以上物料混合并强制搅拌成半干混凝土,经制砖机成型为混凝土多孔砖或标砖。

6、根据权利要求1所述的低品位尾料钢渣再利用的方法,其特征在于:所述预拌砂浆由以下组分及百分比的物料组成:

钢渣料浆混合物:砂:水 =(24-26):(65-67):(8-19); 将以上物料混合并强制搅拌成预拌砂浆。

7、根据权利要求1所述的低品位尾料钢渣再利用的方法,其特征在于:所述加气砌块由以下组分及百分比的物料组成:

钢渣料浆混合物:水:发气剂铝粉 =(81-85):(14.8-18.8):(0.1-0.3);

将以上物料混合并搅拌成加气料浆,再以现有技术的工艺和设备制成加气砌块。

说 明 书

低品位尾料钢渣再利用的方法

技术领域

本发明涉及一种综合利用钢渣的方法,尤其是综合利用低品位,10mm以下小粒径尾料钢渣的方法,本发明还涉及一种用于钢渣料浆的磁选设备。

背景技术

钢渣是炼钢过程中的副产品,成为钢铁行业的主要固体废弃物之

一。它的发生量与冶金技术、装备水平密切相关。工业发达国家大多采用少渣和无渣炼钢工艺,而我国由于生产技术比较落后,原料质量低,所以炼钢产出的渣量较多,每生产1吨钢排渣150~200千克。据统计,19xx年我国年排钢渣约1400万吨,其中转炉钢渣占700万吨左右,利用率约76%。到20xx年钢产量达1亿吨,年排渣量将达1800万吨,其中转炉钢渣约1200万吨。截止19xx年,我国已堆存2亿多吨钢渣。目前, 各钢铁厂对钢渣进行了多级破碎磁选选铁,钢渣中块状和粒状铁得到了冶金回收再利用,但大部分钢厂都没有处理利用低品位(全铁含量10-20%)小粒径(10mm以下)尾料钢渣。它们既占用大量土地、浪费资源,又造成了严重的环境污染。

发明内容

针对现有技术中的上述不足,本发明的目的是提供一种低品位尾料钢渣再利用的方法,使大量的小于10mm的尾料钢渣得到合理的综合利用,同时提供了一种可对这种低品位尾粒钢渣进行磁选的设备。从而解决资源浪费和环境污染等问题。

本发明的技术方案是:一种低品位尾料钢渣再利用的方法,依以下步骤进行:

(1)对低品位尾料钢渣进行筛分,其中,筛分出的5-10mm的钢渣进行磁选,磁选出的全铁含量大于35%的钢渣返回钢铁企业进行冶金再利用,磁选后的全铁小于10%的5-10mm的钢渣留后序工序(4)作钢渣骨料用;筛分出的≤5mm的钢渣进行湿法球磨,使钢渣料浆浆体细度通过0.08mm方孔筛筛余小于15%时,出磨;

(2)出磨的钢渣料浆经料浆磁选机进行磁选,磁选后的钢渣料浆中金属铁含量<0.3%;

(3)将上述磁选后钢渣料浆与高炉矿渣粉、石膏粉、水泥、早强消化剂以(52-60):(25-35):(2.5-2.7):(5-16):(0.3-0.5)的重量百分比混合成钢渣料浆混合物;

(4)将钢渣料浆混合物与钢渣骨料、碎石、砂、水、发气剂铝粉,五种物料中的一种或多种配比混合后,制得多孔砖、或标砖、或预拌砂浆、或加气砌块。

所述的≤5mm的钢渣进行湿法球磨制得钢渣料浆按以下步骤进行:将≤5mm的钢渣和水按1:(0.5-0.7)的重量比加入到球磨机中,掺入以上物料总重千分之二的减水助磨剂。

所述的减水助磨剂的组分及重量百分比是:木质磺酸钙:焦碳:三乙醇胺 =(59-61):(29-31):(9-11)。

所述的早强消化剂的组分及重量百分比是:无水硫酸钠:工业食盐:硫氰酸钠 =(19-21):(69-71):(9-11)。

所述混凝土多孔砖和标砖由以下组分及百分比的物料组成:钢渣料浆混合物:碎石:钢渣骨料:砂:水 =(18-21):(40-43):(10-13):(23-25):(3-5);将以上物料混合并强制搅拌成半干混凝土,经制砖机成型为混凝土多孔砖或标砖。

所述预拌砂浆由以下组分及百分比的物料组成:钢渣料浆混合物:砂:水 =(24-26):(65-67):(8-19);将以上物料混合并强制搅拌成预拌砂浆。

所述加气砌块由以下组分及百分比的物料组成:钢渣料浆混合物:水:发气剂铝粉 =(81-85):(14.8-18.8):(0.1-0.3);将以上物料混合并搅拌成加气料浆,再以现有技术的工艺和设备制成加气砌块。

一种低品位尾料钢渣再利用的方法中采用的料浆磁选设备,含有机壳、永磁滚筒、电机、泵,所述的一个永磁滚筒设置在机壳的半圆形料浆槽内,另一永磁滚筒设置在机壳的半圆形水槽内;半圆形料浆槽和半圆形水槽相互连接,料浆刮板与连接处连接并与半圆形料浆槽内的永磁滚筒相接触,料浆刮板将半圆形料浆槽和半圆形水槽分隔为两个互不连通的槽室。所述的半圆形水槽内设置有搅拌叶片。

本发明的方法可大量利用低品位尾料钢渣,并可实现产品多元化,钢渣大用量、零排放,是一种综合利用的好方法。用本发明的方法及料浆磁选设备建一个钢渣处理厂,可在同一条工艺生产线上实现年产砖、预拌砂浆、钢渣加气砌块各21万立方的目标,每年可消耗低品位尾料钢渣35万吨,磁选后回收利用的5-10mm的全铁含量大于35%的钢渣可达3万吨,清洗后的回收利用铁精粉约2万吨。本发明的经济效益和社会效益均十分突出。

附图说明

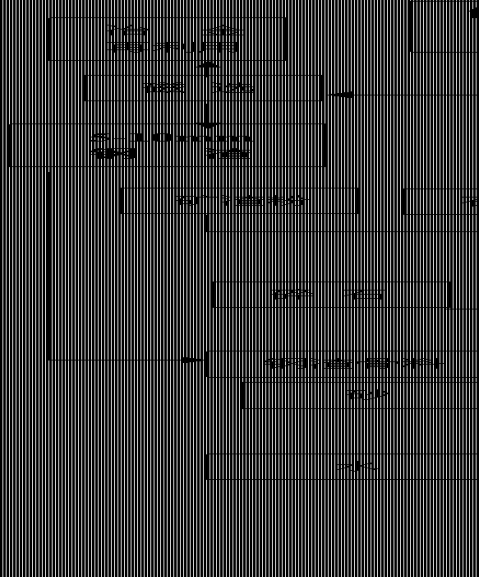

附图1是本发明的工艺流程示意图;

附图2是本发明的料浆磁选设备结构示意图;

附图3是附图2的A-A剖视结构示意图。

附图中标记分述如下:1—钢渣料浆流入处;2—永磁滚筒;3—刮板;4—永磁滚筒;5—刮板;6—电机;7—半圆形水槽;8—钢渣料浆;9—含浆铁精粉;10—磁选后钢渣料浆;11—铁精粉;12—清洗水;13—搅拌叶片;14—半圆形料浆槽;15—连接处;16—料浆泵;17—水泵。

具体实施方式

下面结合附图对本发明的具体实施方式及有关技术问题作进一步详细的描述。根据发明人对各大钢厂钢渣的研究发现,影响钢渣利用的

两大不利因素是,钢渣中所含有的游离氧化钙和金属铁。游离氧化钙主要分布在5mm以下钢渣及粉料中,含量在5%左右;5—10mm的钢渣含游离氧化钙极少, 含量在2.5%以下。经我们研究论证,用5—10mm的钢渣颗粒取代碎石粗骨料的30%用作骨料使用,对标砖、多孔砖等的长期体积安定性没有影响。钢渣中的铁主要是以金属铁、氧化铁、氧化亚铁及其它化合铁的形式存在,未经干法磁选的5-10mm的钢渣含全铁量约为20%,磁选后可回收利用的钢渣中含铁为35%以上,余下的5-10mm的钢渣中全铁含量小于10%,可作粗骨料使用。5mm以下的钢渣经湿磨磁选后可作胶凝材料使用。5mm以下的钢渣先进行湿法球磨, 再进行湿法磁选铁, 湿法球磨对粒状游离氧化钙进行粉磨, 消除游离氧化钙对制品体积安定性的影响,有利于钢渣料浆作为胶凝材料使用。

本发明的具体工艺过程如附图1所示。首先对尾料钢渣进行筛分, 在筛分的同时对5—10mm的钢渣颗粒进行干法磁选选铁,回收的废铁冶金再利用,全铁含量小于10%的钢渣颗粒用作生产标砖、多孔砖骨料使用。 5mm以下的钢渣进行湿法球磨, 一方面便于选铁, 另一方面对粒状游离氧化钙进行粉磨, 消除游离氧化钙对制品体积安定性的影响, 同时有利于钢渣料浆作为胶凝材料使用。为提高钢渣的易磨性能和浆体的流动性, 我们自主研发了一种钢渣专用减水助磨剂, 该减水助磨剂能够大幅提高球磨产量和流动度, 经对比实验, 钢渣与水按重量比1:0.6混合球磨, 加入钢渣专用减水助磨剂后,产量提高了15%, 流动度提高了18%, 该减水助磨剂具有价廉、性能优越的特点, 它是由减水材料木质磺酸钙, 润滑材料焦碳, 表面活性材料三乙醇胺配制而成, 其三种材料的重量配合比(%)为(59-61):(29-31):(9-11)。

将钢渣湿法球磨至料浆浆体细度达到0.08mm方孔筛筛余小于15%即可出磨选铁, 球磨好的钢渣料浆排出流入料浆磁选设备(见附图2所示), 所述的料浆磁选设备是双仓式磁选机,这是我们自主研发的专用于钢渣料浆浆体磁选选铁的专用设备。该磁选机由两仓组成, 第一仓为磁选选铁仓,该仓由永磁滚筒2、半圆形料浆槽14、刮板3、料浆泵16组成, 该仓的功能是选铁和料浆的泵送; 第二仓为清洗仓, 该仓由永磁滚筒4、半圆形水槽7、刮板5,、搅拌叶片13、水泵17组成, 该仓的功能是对夹杂在铁粉中的料浆进行清洗(夹杂在铁粉中的料浆占10%左右), 进一步提高铁精粉的品位。该磁选机的工作原理如下: 钢渣料浆从磁选机浆槽一侧流入磁选机的磁选选铁仓, 半圆形料浆槽14中转动的永磁滚筒2不断吸附钢渣浆体中的铁粉,与永磁滚筒2相接的刮板3

将铁粉刮入清洗仓, 安装在半圆形料浆槽底部的料浆泵16将钢渣料浆计量泵送至混合机中, 铁粉从磁选机水槽一侧流入磁选机的清洗仓, 水槽中转动的永磁滚筒4不断吸附水槽中的铁粉, 安装在永磁滚筒4下半部的搅拌叶片13将铁粉搅拌清洗, 安装在永磁滚筒4上半部的刮板5将清洗好的铁粉刮入贮存池中, 冶金回收再利用, 安装在半圆形水槽7底部的水泵17抽水循环清洗。

该种磁选机磁选钢渣浆体一方面保证了渣铁分离, 同时保证了钢渣料浆含固量的稳定性和金属铁含量低(0.3%以下), 利于钢渣料浆的再利用,另一方面保证了铁粉的回收率(8%以上)和高品位(全铁含量55%以上)。

磨细选铁后的钢渣料浆与磨细矿渣粉、石膏粉、水泥、早强消化剂按比例配合使用, 使其混合料具有矿渣硅酸盐水泥的胶凝特性。钢渣料浆中含有一些水泥熟料矿物,本身具有独立的水硬性,但其早期强度低,活性差,且氢氧化钙和游离氧化钙含量高。为了提高钢渣料浆的早期强度和降低氢氧化钙和游离氧化钙含量,钢渣料浆中加入了磨细矿渣粉、石膏粉、水泥和早强消化剂。磨细矿渣粉中的活性二氧化硅, 三氧化二铝可充分吸收钢渣料浆中的氢氧化钙,在水泥早强诱导, 二水石膏激发,早强消化剂的作用下, 可快速水化生成硅酸钙, 铝酸钙, 硫铝酸钙, 氯铝酸钙等水化产物。同样,钢渣料浆中的硅酸钙, 铝酸钙, 铁铝酸钙及金属化合物在水泥早强诱导,二水石膏激发,早强消化剂的作用下,可快速水化生成硅酸钙, 铝酸钙, 硫铝酸钙, 氯铝酸钙, 铁铝酸钙等水化产物和金属离子络合物。早强消化剂是我们自主研发的一种钢渣专用早强消化剂, 它是由无水硫酸钠, 工业食盐, 硫氰酸钠三种材料按重量比(%)(19-21):(69-71):(9-11)混合加工而成, 无水硫酸钠, 工业食盐的作用是使铝酸钙等快速水化具有早强的水化硫铝酸钙, 氯铝酸钙等水化产物, 硫氰酸钠作用是使钢渣料浆中的金属化合物与硫氰根离子生成具有早强的络合物, 同时,工业食盐可加速游离氧化钙的消化。

磨细选铁后的钢渣料浆与磨细矿渣粉、石膏粉、水泥、早强消化剂按比例混合搅拌后,再按比例加入碎石, 钢渣粗骨料, 中、粗砂细骨料和适量水, 经强制搅拌, 制砖机成型, 可直接生产不同强度等级的混凝土标砖、多孔砖等墙体材料。

磨细选铁后的钢渣料浆与磨细矿渣粉、石膏粉、水泥、早强消化剂按比例混合搅拌后, 再按比例加入中、粗砂细骨料和适量水, 经强制搅拌, 可直接生产不同强度等级的商品预拌砂浆。

磨细选铁后的钢渣料浆与磨细矿渣粉、石膏粉、水泥、早强消化剂按比例混合搅拌后, 再按比例加入发气剂(如铝粉)和适量水, 经强制搅拌、发气、静停初凝、切割、蒸养,可直接生产不同强度、密度等级的钢渣加气砌块。

下面再以几个实施例来具体说明本发明的有益的技术效果。

实施例1

将低品位(全铁含量18%)小粒径(10mm以下) 钢渣进行筛分, 在筛分的同时对5—10mm的钢渣颗粒进行干法磁选选铁, 5—10mm的钢渣颗粒废铁回收率为18%, 回收的废铁(全铁含量40%)冶金再利用, 全铁含量10%以下的钢渣颗粒用作生产标砖、多孔砖粗骨料使用,

5mm以下的钢渣与水按重量比1:0.6,另加总重千分之二的减水助磨剂混合加入湿法球磨机中进行球磨。球磨至浆体细度达到0.08mm方孔筛筛余小于15%即可出磨选铁, 钢渣料浆排出流入双仓式磁选机选铁, 经清洗后的铁粉回收率为12%,铁粉全铁含量60%,钢渣料浆中金属铁含量仅为0.19%,远远小于钢渣用作胶凝材料金属铁含量小于1%的要求。

磨细选铁后的钢渣料浆与磨细高炉矿渣粉、石膏粉、水泥、早强消化剂按重量比(%)52:33:2.5:12:0.5混合成钢渣料浆混合料, 钢渣料浆混合料与碎石、钢渣骨料、砂和水按重量比(%)20: 40:12:24:4再混合强制搅拌成半干混凝土, 经制砖机成型, 可生产MU10混凝土多孔砖(规格尺寸为240×115×90mm, 孔洞率为31%),混凝土多孔砖经85度蒸汽蒸养24小时或自然湿养28天, 混凝土多孔砖各项性能匀能达到

JC943-2004《混凝土多孔砖》标准要求;及《混凝土孔砖》DB42/T222-2002

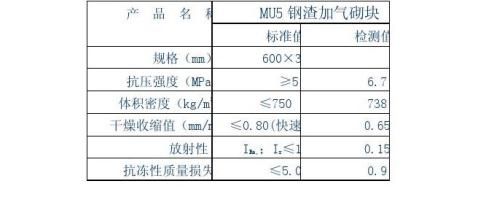

指标要求, 完全可替代实心粘土砖用作承重墙使用。本发明制备的MU10混凝土多孔砖性能指标如下(表1)

表1混凝土多孔砖砖主要物理性能指标

检测依据《混凝土多孔砖》JC943-2004;《混凝土孔砖》DB42/T222-2002

实施例2

将低品位(全铁含量20%)小粒径(10mm以下) 钢渣进行筛分, 在筛分的同时对5—10mm的钢渣颗粒进行干法磁选选铁, 5—10mm的钢渣颗粒废铁回收率为19.5%, 回收的废铁(全铁含量42%)冶金再利用, 全铁含量10%以下的钢渣颗粒用作生产标砖、多孔砖粗骨料使用,

5mm以下的钢渣与水按重量比1:0.6, 另加总重千分之二的减水助磨剂混合加入湿法球磨机中进行球磨, 球磨至浆体细度达到0.08mm方孔筛筛余小于15%即可出磨选铁, 钢渣料浆排出流入双仓式磁选机选铁, 经清洗后的铁粉回收率为13%,铁粉全铁含量62%,钢渣料浆中金属铁含量仅为0.2%,远远小于钢渣用作胶凝材料金属铁含量小于1%的要求。

磨细选铁后的钢渣料浆与磨细高炉矿渣粉、石膏粉、水泥、早强消化剂按重量比(%)52:35:2.5:10:0.5混合成钢渣料浆混合料。钢渣料浆

混合料与碎石、钢渣、砂和水按重量比(%)18: 42:12:24:4再混合强制搅拌成半干混凝土,经制砖机成型,可生产MU10混凝土标砖(规格尺寸为240×115×53mm),混凝土标砖经85摄氏度蒸汽蒸养24小时或自然湿养28天, 混凝土标砖各项性能匀能达到GB11945-1999《蒸压灰砂砖》的指标要求, 完全可替代实心粘土砖用作承重墙使用。本发明方法制作的 MU10混凝土标砖性能指标如下(表2)

表2混凝土标砖主要物理性能指标

检测依据混凝土标准砖:参照执行GB/11945-1999《蒸压灰砂砖》

实施例3

将低品位(全铁含量16%)小粒径(10mm以下) 钢渣进行筛分, 在筛分的同时对5—10mm的钢渣颗粒进行干法磁选选铁, 5—10mm的钢渣颗粒废铁回收率为17%, 回收的废铁(全铁含量38%)冶金再利用, 全铁含量10%以下的钢渣颗粒用作生产标砖、多孔砖粗骨料使用,。

5mm以下的钢渣与水按重量比1:0.6, 另加总重千分之二的减水助磨剂混合加入湿法球磨机中进行球磨, 球磨至浆体细度达到0.08mm方

孔筛筛余小于15%即可出磨选铁, 钢渣料浆排出流入双仓式磁选机选铁, 经清洗后的铁粉回收率为10%,铁粉全铁含量58%,钢渣料浆中金属铁含量仅为0.18%,远远小于钢渣用作胶凝材料金属铁含量小于1%的要求。

磨细选铁后的钢渣料浆与磨细矿渣粉、石膏粉、水泥、早强消化剂按重量比(%)56:25:2.7:16:0.3混合成钢渣料浆混合料, 钢渣料浆混合料与砂和水按重量比(%)25:66:9再混合强制搅拌成预拌砂浆(M15), 经砂浆运输车运到建筑施工工地直接使用,该砂浆适用内外墙体、屋面、楼地面的砌筑、抹灰,具有水泥砂浆的物理力学性能,又具有水泥石灰混合砂浆保水性好、施工操作性能好的特点。M15的预拌砂浆性能指标如下(表3)

表3 M15预拌砂浆主要物理性能指标

检测依据参考《建筑砂浆基本性能试验方法》JGJ70-90; 《砌筑砂浆配合比设计规程》JGJ98-2000

实施例4

将低品位(全铁含量14%)小粒径(10mm以下) 钢渣进行筛分, 在筛分的同时对5—10mm的钢渣颗粒进行干法磁选选铁, 5—10mm的钢渣颗粒废铁回收率为15%, 回收的废铁(全铁含量35%)冶金再利用, 全铁含量10%以下的钢渣颗粒用作生产标砖、多孔砖粗骨料使用,

5mm以下的钢渣与水按重量比1:0.6, 另加总重千分之二的减水助磨剂混合加入湿法球磨机中进行球磨, 球磨至浆体细度达到0.08mm方孔筛筛余小于15%即可出磨选铁, 钢渣料浆排出流入双仓式磁选机选铁, 经清洗后的铁粉回收率为8%,铁粉全铁含量55%,钢渣料浆中金属铁含量仅为0.16%,远远小于钢渣用作胶凝材料金属铁含量小于1%的要求。

磨细选铁后的钢渣料浆与磨细高炉矿渣粉、石膏粉、水泥、早强消化剂按重量比(%)60:32:2.6:5:0.4混合搅拌成钢渣料浆混合料, 钢渣料浆混合料与水和发气剂(铝粉)按重量比(%)83:16.9:0.1再混合搅拌成加气料浆, 经静停初凝后切割, 再经压力0.2Mpa的蒸汽蒸养一天,可生产MU5钢渣加气砌块(规格尺寸为600×300×120mm).MU5钢渣加气砌块性能指标如下(表4)

表4 MU5钢渣加气砌块主要物理性能指标

检测依据参照《蒸压加气混凝土砌块》GB/T11968-1997

说 明 书 摘 要

本发明公开了一种低品位尾料钢渣再利用的方法及其磁选设备,涉

及一种综合利用钢渣的方法。方法依以下步骤进行:对低品位尾料钢渣进行筛分、磁选、湿法球磨;磁选后钢渣料浆与高炉矿渣粉、石膏粉、水泥、早强消化剂混合成钢渣料浆混合物;将钢渣料浆混合物与钢渣骨料、碎石、砂、水、发气剂铝粉,五种物料中的一种或多种配比混合后,制得多孔砖、或标砖、或预拌砂浆、或加气砌块。本发明的方法可大量利用低品位尾料钢渣,并可实现产品多元化,钢渣大用量、零排放,是一种综合利用的好方法。

说 明 书 附 图

标砖、多孔砖

图 1

说

明 书 附 图

-

权利要求书范本 多项引用

国家知识产权局令第三十八号根据中华人民共和国专利法实施细则制定专利审查指南现将该审查指南予以公布自20xx年7月1日起施行20xx…

-

专利请求书范本《 权利要求书》

权利要求书1一种以拖拉机为动力的红薯薯藤收获机包括割藤器拾藤器喂入辊秧藤粉碎器风机秧藤输送管储料箱和薯块收获器为一体的红薯薯藤收获…

-

权利要求书(例)

权利要求书1一种基于移动手持设备的求助信息推送装置其特征在于包括求助信息订制模块和区域网络组建模块其中所述求助信息订制模块用于动态…

-

专利权利要求书写作要求

专利权利要求书写法权利要求书是申请文件最核心的部分是申请人向国家申请保护他的发明创造及划定保护范围的文件一旦批准就具有法律效力因此…

-

实用新型专利申请书 说明书和权利要求书范文

实用新型专利申请书说明书和权利要求书范文点评专利申请文件的撰写的质量是一项发明能否得到保护的基础简单的发明内容要写好专利文件较难要…

-

发明专利申请书范文

发明专利申请书范文【标题】发明专利申请书【分类】非诉法律文书发明专利申请书1.格式发明专利申请书—————————————————…

-

发明专利请求书(范本)

发明专利请求书11010120xx4发明专利请求书11010120xx4发明专利请求书英文信息表11010120xx4注意事项一申…

-

发明专利请求书(范本)

发明专利申请请求书及填写要求一、申请发明专利,应当提交发明专利请求书、权利要求书、说明书、说明书摘要,有附图的应当同时提交说明书附…

-

实用新型专利申请书_说明书和权利要求书范文

实用新型专利申请书说明书和权利要求书范文点评专利申请文件的撰写的质量是一项发明能否得到保护的基础简单的发明内容要写好专利文件较难要…

-

实用新型专利申请书_说明书和权利要求书范文

实用新型专利申请书说明书和权利要求书范文点评专利申请文件的撰写的质量是一项发明能否得到保护的基础简单的发明内容要写好专利文件较难要…

-

实用新型专利请求书(范本)

实用新型专利请求书1101(第1页)20XX.111101(第2页)20XX.11实用新型专利请求书英文信息1101(第3页)20…