苯酚文献综述论文

《文献检索与论文写作》课程论文

论文题目: 苯酚工艺设计

学生姓名: 罗苗苗

学 号: 200908014227

专 业: 化学工程与工艺

年 级: 20##级化工2班

得 分:

苯酚工艺设计

摘 要

本文概述了苯酚的生产技术及其最新进展,指出了异丙苯路线仍是今后生产苯酚的主要路线,以及该路线目前的研究重点;丙烯循环工艺有可能用于异丙苯路线的改造;苯直接氧化路线中以N20为氧化剂的工艺有可能实现工业化。

关键词:苯酚;异丙苯;丙烯;丙酮;氧化

Phenol Process of The Technological Design

ABSTRACT

This article provides an overview of phenol production technology and its latest development, pointed out the toluene-benzoic route is still the future production of phenol to the main line, as well as the route of current research.

KEY WORDS:phenol;toluene-benzoic ;propylene; acetone;oxidize

一、课题背景

苯酚,又称石炭酸,是一种重要的基础有机化工原料,主要用于生产酚醛树脂、己内酰胺、双酚A、水杨酸、苦味酸、烷基酚,己二酸等化工产品及中间体。苯酚的市场需求量大,在各种化工产品中其产量居前十位。在合成橡胶、农药、医药、染料、香料、涂料等领域都有重要应用。此外,还可用作溶剂、试剂和消毒制剂等。近年来,由于电子通讯、汽车工业和建筑业的迅猛发展,导致双酚A和酚醛树脂需求的快速增加,从而带动苯酚的强劲增长。

目前,工业生产苯酚的工艺主要有磺化法、异丙苯法和甲苯-苯甲酸法等,其中异丙苯法是目前主要生产方法。磺化法是最早的苯酚生产工艺,因为工艺落后、反应复杂、消耗大量的酸﹙硫酸﹚和碱﹙氢氧化钠﹚、设备腐蚀严重和维修费用高等问题,目前基本上已被淘汰。异丙苯法由于采用了短缺原料—丙烯,且生产成本受副产物丙酮的影响,制约了苯酚产量的提高。甲苯-苯甲酸法也存在环境污染等问题。因此,考虑苯酚生产的经济效益和环境问题,不仅需要对现有生产工艺进行改进,而且还要开发新的合成方法和工艺路线。

二、国内苯酚产业的现状

2.1 生产情况

我国苯酚的工业生产始于20世纪50年代,最初主要采用苯磺化法和煤焦油精制法进行生产,生产规模小,产量低,成本高,环境污染严重,并且产量远远不能满足国内实际生产的需求。1970年北京燕山石化公司建成我国第一套异丙苯法苯酚生产装置,生产能力为1万吨/年,此后,上海高桥化工厂建成生产能力为1.6万吨/年的异丙苯法苯酚生产装置,但产量仍不能满足实际生产的需求,供求矛盾依然突出。

1986年,北京燕山石化公司引进日本三井油化公司技术建成一套生产能力为5万吨/年异丙苯法苯酚生产装置,20##年扩建到15万吨/年;1996年吉林化学工业公司染料厂引进美国UOP公司技术建成一套5万吨/年异丙苯法苯酚生产装置,20##年扩建到7.5万吨/年;1997年哈尔滨华宇公司引进美国UOP公司技术建成一套生产能力为1.6万吨/年异丙苯法苯酚生产装置,20##年扩建到2.8万吨/年,20##年上海高桥石化公司引进Kellog技术建成一套生产能力为7.5万吨/年异丙苯法苯酚生产装置。此外还有一些苯酚生产厂家采用苯磺化法进行生产。

20##年我国有苯酚生产企业40多家,总生产能力为38.0万吨/年,但正常生产的仅有60%左右,大部分苯磺化法生产装置处于停产或半停产状态。国内采用异丙苯法的生产企业4家,总生产能力为24.4万吨/年,约占我国苯酚总生产能力的64.2‰其中上海高桥石油化工公司9.0万吨/年装置是目前我国最大的苯酚生产装置,生产能力约占我国苯酚总生产能力的23.7%。

2.2 新建扩建项目活跃

由于目前我国苯酚的生产能力仍不能满足市场需求,因此许多生产厂家都准备新建或扩建苯酚装置。上海高桥石化公司拟建设1套生产能力为12.4万吨/年的苯酚生产装置,北京燕山石化公司将现有产能扩建到10.O万吨/年,20##年11月建成,哈尔滨华宇股份公司在20##年将其现有的苯酚产能扩建到2.5万吨/年;中石化沧州炼油厂拟新建5.O万吨/年装置;福建炼化公司拟新建2.5万吨/年装置;沈阳化工集团公司拟新建12.4万吨/年装置;吉林化学公司拟将现有装置扩大到1O.O万吨/年;新疆有机化工厂拟新建5.O万吨/年装置;茂名石化公司拟新建1套9.4万吨/年装置.

三、国内苯酚市场需求概况

由于我国苯酚的产量不能满足国内实际生产的需求,因而每年都得大量进口,且进口量呈不断增加的趋势。1994年我国苯酚的进口量只有4.7万吨,1995年达到9.26万吨, 1997—1998年进口量有所下降(亚洲金融危机的影响), 20##年进口20.53万吨;20##年进口达到21.75万吨; 20##年为32.27万吨.

进口产品主要来自于荷兰(占总进口量的20.5%)、韩国(占总进口量的15.83%)、中国台湾省(占总进口量的15.32%)、美国(占总进口量的12.84%)、意大利(占总进口量的12.01%)、西班牙(占总进口量的8.34%)、日本(占总进口量的6.60%)、香港(占总进口量的4.07%),以上进口几个国家和地区的进口量占到总量的95.51%在进口的同时,我国苯酚也有少量出口。20##年出口量约为857吨。主要出口国家为印度(占总出口量的63.24%)、朝鲜(占16.43%)、伊朗(占总出口量的5.72%)和菲律宾(占总出口量的3.50%),以上4个国家的出口量占总出口量的88.9%。

我国苯酚的消费结构为:酚醛树脂对苯酚的消费量约占总消费量的30.0%、双酚A约占24.6%、水杨酸约占11.1%、壬基酚约占8.2%、其他方面约占26.1‰。

四、工艺流程选择分析与研究

4.1 目前国内外制备苯酚的方法

苯酚(Phenol)俗称石炭酸[1],是一种重要的有机化工原料,主要用于生产酚醛树脂、己内酰胺、双酚A、己二酸、苯胺、烷基酚以及水杨酸等,此外还可以用作溶剂、试剂和消毒剂等,在合成纤维、合成橡胶、塑料、医药、农药、香料、染料以及涂料等方面也具有广泛的应用。目前,世界苯酚总产量已超过515MMT,并呈持续增长态势,其中美国和西欧的苯酚产量占据了苯酚总产量的70%[2]。

回顾苯酚合成的历史,在第一次世界大战以前,苯酚主要从煤焦油中提炼得到。随着苯酚需求量的不断增加,人们开始采用化学合成法生产苯酚。在世纪20年代以前,其合成通常采用间接的制备方法[3,4]。最早的苯酚化学合成法是1923年由美国孟山都公司首次研究开发成功的苯磺化法,此后又相继出现了氯苯法、甲苯氧化法、环己酮-环己醇法、异丙苯法以及苯直接氧化法等生产方法。然而,这些合成方法大都存在着反应步骤多、工艺过程复杂、生产流程长、总转化率低、生产成本高、设备腐蚀严重等问题。

目前世界上90%以上的苯酚产品是采用异丙苯法生产的。异丙苯法生产苯酚工艺具有产品纯度高,原料和能源消耗低等优点[5]。但该工艺今后的发展有可能受到其副产物丙酮的制约。异丙苯法工艺苯酚与酮的相对生成的摩尔比为1:1,而苯酚和丙酮供需平衡是经常存在的问题。丙酮的一个主要用途是用作合成有机玻璃单体甲基丙烯酸酯的原料,近年来甲基丙烯酸酯的生产逐渐改用异丁烯和异丁烷法,对其需求量正在不断减少。另外丙酮易挥发,对臭氧层有破坏作用,因此从整体上来说对丙酮的需求量将有所减少。此外,采用该工艺生成苯酚需要一个精制过程,需要消耗大量的能量来回收和使用未反应的苯和异丙苯。因此,近年来人们开始研究由苯为原料直接氧化制取苯酚的生产方法。从理沦上分析,由苯直接羟基化得到苯酚是很困难的,因为:(1)苯分子在热力学上具有高的稳定性,难以进行加成和氧化;(2)苯环中的碳原子受共轭π电子的屏蔽作用,有利于亲电反应,而OH¯是亲核基团;(3)产物苯酚比原料苯活泼,易进一步发生反应。自80年代具有高选择性的Ti-Si氧化催化剂问世以来,用Ti-Si Pentasil型杂原子分子筛进行苯一步氧化制苯酚的研究一直持续不断。最早尝试以氧气为氧化剂,直接氧化苯失败,其氧化产物主要是顺丁烯二酸。以后,以钛分子筛为催化剂,双氧水液相氧化苯制苯酚,对于苯/H2O2体系,Ti-Si分子筛的选择性尚低[6,7];以一氧化二氮为温和氧化剂,直接气相催化氧化苯制苯酚取得了突破。后者对于己二酸生产企业更经济,其硝酸氧化过程产生大量废气 N2O,直接排放,对大气污染严重,若能利用其生产苯酚,而苯酚又可作为生产己二酸的原料,则可一举两得。

4.1.2 苯直接羟基化制苯酚

随着上世纪80年代以来绿色化学观念的普及,人们从提高反应的原子经济性和绿色化学方面着手,由一步法直接氧化苯制备苯酚的新技术引起了科研人员的重视。

为了直接一步氧化苯制备苯酚,近年来研究人员主要通过两方面进行了研究:(1)选择高效的载氧试剂作为氧化剂用于苯一步氧化制备苯酚反应中;(2)探索具有高活性、高选择性和高稳定性的催化剂体系。载氧试剂主要包括:H2O2,HNO3,O2,H2O和N2O等,其反应式分别为(1-4)[2]:

其中,反应式(1)中使用双氧水(H2O2)作为氧化剂,反应的最终产物为水,不会造成环境污染。钛硅分子筛催化剂TS-1对H2O2为氧化剂苯羟基化制备苯酚反应有较高的催化活性和选择性。

硝酸作为氧化剂用于苯一步氧化制备苯酚反应有较好的效果。研究表明负载在载体上的V2O5和MoO3是一种很有效的催化剂,在反应中可使苯酚选择性和苯转化率分别达到83%和92%。但是该方法中硝酸腐蚀性很强,废液处理难,易造成污染,对环境不友好。

有报道:水可直接将苯氧化为苯酚,在反应中苯酚选择性达到97%,苯的转化率为15%。然而,直接以水作为氧化剂,这样高的转化率很有可能是源于固体催化剂材料中的氧与苯直接反应生成了苯酚,而不是来自水中的氧。

1983年Iwamoto等人[9]发现使用N2O作为催化剂,在分子筛催化剂体系中进行苯的轻基化反应是一种新型由苯直接制备苯酚的方法。目前已有不少关于该研究的报道[10-12]。 N2O作为一种高效的载氧试剂,在苯直接氧化制苯酚反应中得到较高的苯酚选择性和苯转化率。该项技术是目前世界上生产苯酚的最新工艺,具有流程简单,收率高,环境污染小等特点。

五、苯酚生产技术的发展方向

5.1 H2O2氧化法

H2O2催化氧化苯一步制备苯酚,反应中唯一副产物是水,原子经济性好,因此被认为是最有希望取代异丙苯法的一种方法。依据采用的活性中心不同,目前研究中催化剂主要分为含钛催化剂系列和含铁催化剂系列。

传统的H2O2氧化制取苯酚的工艺采用TS1或 Ti-MCM-41催化剂,由于Ti-MCM-41具有更大的孔隙,所以其催化活性更好,选择性≥95 %[13]。Berryinne等[14]提出Cu(Ⅱ)取代的分子筛CuAPO-5对苯/H2O2羟基化反应具有很好的催化作用,其选择性接近100%,但是此反应只能采用毒性较大的乙腈作为溶剂,从而影响了该技术的工业化推广。

因为H2O2较昂贵,作为一步法制苯酚的氧化剂存在原料成本过高的问题,所以近年来关于H2O2低成本的生产路线时有报道。例如采用氢气和氧气直接接触制取H2O2的研究,为了降低制备成本对Pt、Ⅷ族金属、Ir等的催化作用进行了深入地探讨[15~17]。但是,氢气和氧气混合物在加压的反应容器内存在潜在的爆炸危险,而且这些催化剂加快H2O2分解为水和氧气。

中国科学院大连化学物理研究所[18]开发了以改性天然红色黏土为载体、金属氧化物 (钒、锰、铜等的氧化物)作为活性组分的催化剂,以H2O2作为氧化剂用于苯羟基化制苯酚。苯的转化率>5%,苯酚选择性>80%。中国科学院兰州化学物理研究所在水[19]和非水溶性离子液体组成的两相体系中,利用过渡金属的十二烷基磺酸盐为催化剂进行苯的羟基化。其中催化剂和苯溶于离子液体相,难溶于水相,过氧化氢氧化剂和产物苯酚则溶于水相而难溶于离子液体相。苯的氧化反应在离子液体相与水相构成的界面上进行,生成的苯酚被萃取到水相中,从而避免苯酚的深度氧化,提高苯酚的选择性。该水/离子液体两相体系具有高转化效率,苯酚易分离,催化剂可重复使用,具有很好的工业前景。

5.2 O2氧化法

自上世纪 80年代末以来,美国、日本和欧洲的许多科学家开始研究以氧气为氧化剂直接氧化苯制苯酚。当时采用的催化剂主要是过渡金属催化剂,但是得到的苯酚的收率都很低。直到1994年Hata等采用IV价钒氧化物的羰基络合物(以1,3-二酮类有机物为配位体)作为催化剂,以丁烯醛为共还原剂,在温和条件下用氧气作为氧化剂,直接氧化苯制取苯酚才获得了较好的效果,苯酚收率为22%,选择性接近100%,体系内无任何深度氧化产物的生成。进一步的研究表明:如果在二酮类物质的分子上连有供电子基,则该二酮与钒氧化物的络合物的催化效果将更佳[20]。

Okamura等[21]将铜负载在中孔的硅酸盐或硅铝酸盐分子筛上制得了Cu/MCM-41催化剂,在303 K下以常压氧气为氧化剂,抗坏血酸为还原剂,乙酸水溶液为反应介质,5 h后苯酚收率为1.2%。将反应中的催化剂离心分离后用碘量法滴定,证实了在反应过程中在催化剂表面有H2O2的积聚。作者同时发现,体系中加入低级脂肪醇(有效的羟基自由基的清除剂)后苯酚收率降低,并据此推导出正是这些原位产生的H2O2在催化剂表面分解产生的氢氧自由基进攻苯环才生成的苯酚。

Niwa等[22]采用Pd膜装置,将O2和H2通入膜的两侧,靠原位产生的H2O2氧化苯生成苯酚,250℃下,苯转化率 2%—16%,苯酚选择性80%-97%,且大大减少了O2和H2直接混合发生爆炸的可能性。

此外,人们还开发了很多使用O2为氧化剂的其它反应体系。其主要出发点之一是添加还原剂来降低分子氧的强氧化性,减少深度氧化发生;或是在一定的催化剂和外加能量的作用下采用质子源和氧气反应来达到原位生成H2O2的目的。但这些反应体系的收率还都很低, 正处于实验室研究阶段。

O2直接氧化法的突出优点是O2价格低廉,但除了在钒氧化物的羰基络合物催化剂上收率和选择性较高外,在其它催化剂上收率太低,距工业应用要求还有很大距离。

5.3 N2O氧化法

N2O比较稳定,在无催化剂的条件下,600℃以上才能分解。1983年,Iwamato首次成功地以V2O5/SiO2为催化剂,用氧化二氮氧化苯直接制取苯酚,但这一过程,苯的收率较低 (11%),选择性也较低 (45%)。近年来,研究者主要以分子筛催化剂研究开发由 N2O直接催化氧化制苯酚,以取代传统的生产方法,该反应与分子氧直接氧化苯制苯酚相比有更好的选择性。

Panov和他的同事[23-25]在对N2O在分子筛活性位上的分解研究结果表明: N2O在过渡金属改性的ZSM-5分子筛表面分解得到一种新的表面氧形式,称之为“α-氧”。这种表面氧对于分子筛选择催化氧化呈现出十分有效的作用。α-氧在300℃以下是稳定的。超过300℃,它可以从分子筛催化剂表面脱附,生成气相O2。Leanza[26]等人通过合成一系列Fe-Sicilicate (全硅)分子筛作为催化剂,以从吸脱附、XRD和SEM等表征手段研究表明,N2O在较低温度下便可分解产生具有催化活性的α-氧。

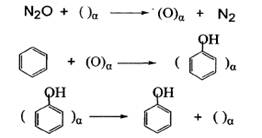

Panovt[26-27]等人和Kharitonov[28]通过研究提出:在负载Fe的MFI构型Fe-ZSM-5分子筛催化剂上,N2O为氧化剂一步氧化苯制苯酚的反应历程分三步完成。第一步,N2O首先在分子筛催化剂表面的α-位吸附,生成α-氧;第二步,α-氧在低温下与原料苯反应生成吸附态的苯酚;第三步,吸附态的苯酚从吸附位脱附,重新生成具有催化性能的α-位。其反应历程如下:

N2O作为温和的载氧试剂在分子筛催化剂上进行苯羟基化反应,己经引起学术界多年来广泛的研究。该氧化剂得到的苯酚收率和选择性明显优于其它氧化剂,但仍需进一步研究。首先,现有催化剂的性能有待改进,通过过渡金属改性等方法对分子筛催化剂的各种性质进行调整。其次,加强催化反应机理的研究,以指导催化剂设计,优化催化剂配方,提高催化剂性能。最后,在分子筛催化剂上进一步改善芳烃羟基化反应的同时,应将此方法扩展到其它选择催化氧化研究领域。

六、发展我国苯酚产业的意义

与先进国家相比,目前我国苯酚行业存在的主要问题是工艺技术比较落后,单套装置生产能力小,最大的仅为9.0万吨/年,而国外高达50.0万吨/年,使得产品的生产成本较高,这样不仅在国际市场上缺乏竞争力,而且在国内市场上的竞争能力也常受到国外低价产品的影响。另外,我国的苯酚生产几乎全部是单一的生产模式,产品主要用于零售,造成市场很不稳定,极易受到外界的冲击。而国外许多苯酚生产厂家,特别是美国和西欧的大多数生产厂家都采用苯酚和其下游产品一体化的生产模式,或其产品定点为下游生产商提供原料,使得其抵御市场风险的能力大大提高。

由于未来几年我国苯酚需求强劲,为了增强我国企业的竞争力,今后应该在以上几方面努力。

-

旅游业电子商务论文,文献综述

本科毕业论文文献综述旅游电子商务文献综述二级学院专业班级学生姓名学号指导教师年月日摘要:旅游电子商务是电子商务在旅游业中的具体应用…

-

毕业论文文献综述怎么写

文献综述是对某一方面的专题搜集大量情报资料后经综合分析而写成的一种学术论文,它是科学文献的一种。文献综述是反映当前某一领域中某分支…

-

vjhlcc毕业论文文献综述怎么写

-+懒惰是很奇怪的东西,它使你以为那是安逸,是休息,是福气;但实际上它所给你的是无聊,是倦怠,是消沉;它剥夺你对前途的希望,割断你…

-

【byspaper】英语专业学位论文文献综述的“三述”撰写法

英语专业学位论文文献综述的“三述”撰写法摘要:针对英语专业学位论文文献综述“引言”个人观点缺失、“主体”文献资料罗列、“结论”主题…

-

关于毕业设计(论文)文献综述的写作要求 - 福州大学

生工学院关于毕业设计(论文)任务书等格式的要求毕业设计(论文)是本科生在校学习的最后一个重要环节,为了有效保证毕业设计(论文)的质…

-

自然科学类论文综述《应用化学》

应用化学金属碱基对能增强DNA导电性20xx0920105359来源应用化学导读20xx年北大化学院郭雪峰课题组在单分子生物传感研…

-

文献综述格式说明--北京化工大学版

北京化工大学本科毕业设计论文文献综述学号北京化工大学毕业设计论文文献综述论文题目学院名称专业学生姓名导师姓名北京化工大学本科毕业设…

-

文献综述范文[1]

光化学烟雾的形成机制危害和防控措施研究综述摘要伴随我国经济的持续高速发展燃料的消耗量逐年增长大气中一氧化碳氮氧化物及碳氢化物等污染…

-

化工大学范例——文献综述

北京化工大学北方学院毕业设计论文文献综述文献综述前言作为物流管理专业的一名学生我发现企业关键绩效指标考核体系已经被越来越多的企业重…

-

化工类毕业论文开题报告模板(含论文综述)

南华大学化学化工学院毕业设计南华大学本科生毕业设计(论文)开题报告综述一、邻苯二酚1、邻苯二酚的性质及用途邻苯二酚,又名儿茶酚,分…

-

文献综述范文

宁德师范学院文献检索与科技论文写作年级专业学生学号题目20xx年6月20日文献综述含NS的杂环化合物的研究进展宁德师范学院化学系2…