毕业论文模板

江西工业职业技术学院 毕业设计(论文)

课题名称 MMA对涤纶分散染料低温染色影响探究

分 院 轻纺分院 专业班级 10染整一班 姓 名 朱建方 学 号 20100167 指导教师 杜庆华 完成时间 20xx年4月

目 录

1 前言 ??????????????????????????? 1

1.1 涤纶纤维的结构和染色性能????????????????1

1.2 涤纶的染色方法?????????????????????1

1.2.1 高温高压染色法???????????????????1

1.2.2 热熔染色法?????????????????????2

1.2.3 载体染色法?????????????????????2

1.2.4本实验研究内容???????????????????2 2 实验部分??????????????????????????4

2.1 实验材料及设备?????????????????????4

2.1.1 实验材料??????????????????????4

2.1.2 实验药品??????????????????????4

2.1.3 实验仪器??????????????????????4

2.2 实验方法????????????????????????4

2.2.1 染色工艺??????????????????????4

2.2.2 测试方法??????????????????????4

2.3 实验结果与讨论?????????????????????6

2.3.1 染料浓度对上染百分率和K/S值的影响?????????6

2.3.2染色温度对上染百分率和K/S值的影响?????????6

2.3.3 染料时间对上染百分率和K/S值的影响?????????7

2.3.4 MMA浓度对上染百分率和K/S值的影响?????????8

2.3.5分散染料上染速率曲线????????????????9

2.3.6 染色牢度的测定???????????????????10

2.3.7织物表面形态的扫描电镜观察?????????????10 3 结论 ???????????????????????????11 参考文献 ??????????????????????????13

MMA对涤纶分散染料低温染色影响探究

【摘 要】本文主要探讨了采用MMA改进涤纶分散染料染色工艺,并对分散染料常规染色工艺和MMA存在下分散染料染色新工艺进行了研究和对比。结果发现,在低温染色条件下,MMA对于改善涤纶纤维的染色性能起到了重要的作用,这为涤纶分散染料低温染色提供了新途径。

【关键词】 涤纶;分散染料;低温染色;MMA(即甲基丙烯酸甲酯)

1.前言

1.1涤纶纤维的结构和染色性能

涤纶纤维属于疏水性纤维,是由聚对苯二甲酸乙二醇酯经熔融纺丝而成。从其分子结构中可知,纤维分子中没有亲水性基团,也没有强的极性基团,只有极性较小的酯基。除端基外,吸湿中心很少,所以吸湿性很差,是一种疏水性很强的纤维。因此用于天然纤维染色的水溶性染料是不能用于涤纶纤维染色的,适用于涤纶纤维染色的应该是疏水性较强的非离子型染料。另外,涤纶纤维分子链上无大的侧链和侧基,线形状态良好,无定形区结构比较紧密,纤维分子间的间隙小,没有适当容纳染料分子的空隙,在纤维表面还有结构紧密的表皮层,因此所适应的染料应该是结构较简单,分子量较低的分散染料。涤纶的染色性能随纺丝条件及染色前加工不同而变化。因为纤维的微结构,例如结晶度、晶体大小、取向度以及无定形区分子的排列等,不但取决于纺丝成形工艺条件,而且随染整加工(如热定型、高温热处理等)条件而变化。纤维无定形区微结构变化可通过其玻璃化温度Tg来反映。通常非取向、非结晶的涤纶

的Tg约为67℃,非取向、有结晶的Tg约为81℃,结晶又取向的Tg约为125℃。

分散染料是一类难溶性的非离子染料,不具有-SO3H,-COOH等水溶性基团,

而具有-OH,-NH2,-CN,-NO2以及卤素原子等取代基,它们在水中溶解度极其

有限,溶液中只溶解少量染料就能迅速达到饱和。而染料上染纤维的首要条件之一是染料必须在染液中溶解,只有单分子状的染料才能迅速吸附上纤维,并扩散进纤维内部,染料晶体颗粒和体积较大的染料聚集体是不能扩散进入纤维内部的。因此,分散染料的溶解性直接关系到它能否上染和上染的速度。如果选用适当的助剂,在染浴中提高染料的溶解度,加快染料对纤维的吸附速度,

又对纤维有增溶或增塑作用,加快染料在纤维中的扩散速度,这样就可以提高分散染料染色性能。

由于分散染料在水中的溶解度很小,涤纶在水中又不易溶胀,所以按常法染涤纶,在100℃以下上染速率很慢,色泽也染不浓。因此,如何加快上染和提高染料平衡吸附量是涤纶染色的一个重要任务。

1.2. 涤纶的染色方法

涤纶的染色方法主要有高温高压染色法、热熔染色法、载体染色法。

1.2.1.高温高压染色法

常温下涤纶的溶胀很小,染色难以进行。在高温高压染色条件下,水对涤纶的增塑作用较大,使纤维的玻璃化温度降低;此外,高温高压法染色温度一般在130℃左右,高于涤纶的玻璃化温度,纤维分子链段运动较剧烈,分子间微隙增大,而且微隙形成的机会增加,由利于分散染料进入纤维内部和提高染料的上染量;在高温高压条件下,分散染料在染液中的溶解度提高,染液中以分子状态存在的染料较多,而且在高温条件下,染料在纤维内的扩散速率较高,使分散染料上染涤纶的速率大大提高。染色结束后,当温度降至玻璃化温度以下时,纤维分子键段运动停止,自由体积缩小,染料与纤维通过范德华力、氢键以及机械作用而固着在纤维内。涤纶的高温高压法染色可分为三个阶段:

(1)快速升温:即上染较少阶段,此阶段由于温度低,染料很少上染,一般不到20%,而且主要在纤维表面,所以可以快速升温。

(2)快速上染阶段:染液升温控制的最重要阶段,80%的染料是在此阶段开始上染,而且染料大多扩散进入纤维内部,对匀染影响很大。

(3)持续升温或保温阶段:上染速度变慢,渐趋平衡,继续加热至最高温度,最后保温透染,并通过移染提高匀染程度。

1.2.2.热熔染色法

热熔染色法是轧染加工,通过浸扎的方式使染料附着在纤维表面,烘干后在干热条件下对织物进行热熔处理,而且热熔时间较短。在200℃高温作用下,沉积在织物上的染料可以单分子形式扩散进入纤维内部,在极短的时间内完成对涤纶的染色。热熔染色法是目前涤棉混纺织物染色的主要方法,以连续化轧染生产方式为主,生产效率高,尤其适用于大批量生产。热熔染色法的缺点是

设备占地面积大,同时对使用的染料有一定的条件限制,染料的利用率较高温高压法低。

在高温热熔染色中要注意防止染料在预烘和焙烘中产生泳移,热熔焙烘阶段是棉上的分散染料向涤纶转移的重要阶段,要根据染料的耐热性能,即染料的升华牢度,选择适当的热熔温度和时间。在实际染色时,染料的转移不可能是完全的,在棉上总残留有一部分染料,造成棉的沾色,可采用还原清洗或皂洗进行染后处理。

1.2.3.载体染色法

分散染料在100℃以下对涤纶染色时,上染缓慢,完成染色需要很长的时间,也难以染深,而当采用某些化学药剂时,能显著地加快染料的上染,使分散染料对涤纶的染色可采用常压设备进行,这些药剂称为载体。载体对涤纶有较大的亲和力,染液内的载体能很快吸附到纤维表面,在纤维表面形成一载体层,并不断地扩散到纤维内部。载体对涤纶有膨化、增塑作用,使纤维的玻璃化温度降低,从而使涤纶能在100℃以下染色。此外,载体对染料有增溶作用,吸附在纤维表面的载体层可溶解较多的染料,使纤维表面的染料分子浓度增加,提高了纤维表面和内部的染料浓度差,加快了染料的扩散速率。染色时,染料在纤维内的扩散速率与载体的用量有关,一般随载体的浓度的提高,染料在纤维内的扩散速率提高,染料的上染量增加,但载体用量增加到一定程度后,染料上染量不再增加,反而会降低。

载体染色法可降低染色温度,对涤毛混纺产品的染色有实用价值。载体染色的缺点是对环境有污染,不挥发的载体残留在涤纶上,对偶氮分散染料的日晒牢度有影响。理想的载体应是无毒、无臭、促染效果好,不降低染料的亲和力,不影响色泽和牢度,易于消除和成本低廉的化合物。国外商品载体种类很多,化学组分不一,必须按制定的使用范围和操作条件,才能取得预期的效果。

除了上述染色方法外,近年来一些高新技术也应用到聚酯纤维染色工艺上,如微波技术在聚酯纤维染色中的应用、超声波技术在聚酯纤维染色中的应用、分散染料超临界二氧化碳流体染色方法、分散染料碱性染色法等。国外有报道称,涤纶用分散染料在乙烯基单体、过氧化氢作用下可以在85℃染色,其作用不是接枝也不是均聚化,单体的类型、浓度,分散染料及过氧化氢浓度还有染色时间和温度影响染色深度,此外,我们还可以从超声波改性涤纶、双十

二碳烯基二甲基溴化铵促染、酸性染料常温染色及等离子体处理涤纶方面进行初步探讨。

由于涤纶纤维分子结构的特殊性,分散染料在涤纶纤维染色时,一般要采用热熔、高温高压、载体三种染色方法。前两种方法都要有高温高压条件,对设备等要求很高,能源消耗量大,使得生产成本较高,而且高温条件的要求使某些涤纶纤维品种染色受到很大的局限。过去常用的载体染色,如水杨酸甲酯(冬青油)、邻苯基苯酚、联苯、苯甲酸等,一般均是苯的衍生物,有芳香味,在高温条件下易散发气味,对人体有害,并且成本高。随着人们生活条件的提高,环保意识逐渐增强,对纺织品的安全性要求提高。在这种形势下,改善涤纶的染色性,探讨涤纶低温染色工艺是印染工作者面临的重要课题。

1.2.4本实验研究内容

本文采用MMA改进分散染料染色工艺,并对涤纶分散染料在MMA存在下分散染料染色工艺进行了研究,为涤纶分散染料常压染色提供了新途径。

(1)采用MMA改进涤纶分散染料染色工艺,分析各种染色因素对染色性能的影响,确定最优工艺。

(2)分析MMA助染作用的机理。

2 实验部分

2.1 实验材料及设备

2.1.1 实验材料

涤纶织物(经75D/36F,纬100D)

2.1.2 实验药品

托拉司红CB、托拉司黄CR、托拉司蓝C3R、MMA、高效渗透剂、匀染剂

2.1.3 实验仪器

电子天平、紫外/见分光光度计、测色配色仪、扫描电子显微镜、皂洗牢度仪、电热恒温水浴锅、常温水浴染样机

2.2实验方法

2.2.1 染色工艺

染色工艺配方:甲基苯烯酸甲酯单体浓度为0~12%(v/v),渗透剂浓度为

1%,匀染剂浓度2%,染料浓度为1~10%owf, pH=4.5,浴比30:1。

染色工艺为:室温下加入助剂及染料,升温到100℃,保温120分钟,然后自然降温。

2.2.2 测试方法

(1)K/S值的测定

在Datacolor Spectraflash SF600电脑测色配色仪上测定各染色织物的K/S值,为减少测试误差,每份测试样品取多点分别测其K/S值,直至误差在0.01以下,取其平均值。

(2)耐洗色牢度的测定

按照中华人民共和国国家标准GB/T 3921.3-1997《纺织品 色牢度试验 耐洗色牢度:试验3》中的试验方法进行测试[10]。待测试样的尺寸为40mm×100mm,正面与一块40mm×100mm标准棉纤维布贴衬织物相接触,反面与一块40mm×100mm标准涤纶贴衬织物相接触,然后沿一短边缝合,形成一个组合试样。标准皂片的浓度为5g/L,无水Na2CO3的浓度为2 g/L,浴比为30:1,标

准皂片应不含荧光增白剂。耐洗牢度试验仪(Roaches Washing)的调试可参照仪器使用说明书。

将组合试样放入耐洗牢度试验仪配备的容器内,倒入约70mL的皂液(皂液应先加热至60℃左右),盖紧容器盖,放入耐洗牢度试验仪中,温度达60℃±2℃;然后在60℃±2℃条件下处理30 min;取出组合试样,用冷水清洗两次,然后在流动冷水中冲洗10 min,挤去水分。展开组合试样,使试样和贴衬织物仅由一条缝线连接,悬挂在低于60℃的空气中干燥。最后用变色用灰色样卡按照中华人民共和国国家标准GB 250-1995评定试样的变色级数,用沾色用灰色样卡按照中华人民共和国国家标准GB251-1995评定贴衬织物的沾色级数。

(3)干摩擦牢度测定:

将干摩擦布固定在摩擦牢度试验仪CM-5的摩擦头上,并使摩擦布的经向与摩擦头运行方向呈45°角,在干摩擦试样的长度方向上10s内摩擦10次,往复动程为100mm,垂直压力为9N。然后用变色用灰色样卡评定摩擦位置的干摩擦褪色级数,用沾色用灰色样卡评定摩擦布的干摩擦沾色级数。

(4)湿摩擦牢度测定:

先将摩擦布用蒸馏水浸湿,用摩擦牢度试验仪CM-5的轧液装置浸轧使摩擦布带液率达100%,然后将湿摩擦布固定在摩擦牢度试验仪CM-5的摩擦头上,并使摩擦布的经向与摩擦头运行方向呈45°角,在干摩擦试样的长度方向上10s内摩擦10次,往复动程为100mm,垂直压力为9N。摩擦结束后,在室温下晾干,然后用灰色样卡评定摩擦位置的湿摩擦褪色级数,用沾色样卡评定摩擦布的湿摩擦沾色级数

(5)上染百分率测试

在一定温度下染色时,纤维上的染料量将逐渐增加,而染液中的染料量则不断下降,纤维上染料量占原染液中染料总量的百分率称为上染百分率.将不同染色时间的上染百分率对相应的时间作图即得染料的上染速率曲线。上染百分率可采用残液法测定,染液吸光度在紫外/见分光光度计分光光度计上记录。上染百分率采用公式(1)计算。

上染百分率=(Io-Ii/Io)*100% (1) Io=染色前染液吸光度值

Ii=染色后染液吸光度值

(6)扫描电镜测试

采用扫描电子显微镜(SEM)观测涤纶纤维表面微观形态变化。扫描电镜型号为JSM-5600LV,其分辨率为:高真空3.0nm,低真空4.5nm;放大倍数为:高真空×18~300,000,低真空×18~300,000。

制样方法:观察织物表面形态,将织物剪成小片后用用双面纸贴在样品架上进行处理、观察[13]。

2.3 实验结果与讨论

常规载体染色是一种成熟工艺,在此基础上我们对新型单体MMA的染色工艺进行了试验讨论,采用分散染料载体染色法对常规涤纶织物进行水浴染色,从单体用量、分散染料浓度、染色温度、染色时间几个方面分析染色样品的染色性能。

2.3.1染料浓度对上染百分率和K/S值的影响

在MMA单体浓度8%(v/v),渗透剂浓度为1%,匀染剂浓度2%,浴比为30:1,pH=4.5的条件下,改变染料浓度,按升温曲线染色后测定上染百分率和K/S

值,结果如表2-1所示。

表2-1 染料浓度对上染百分率和K/S值的影响

上染百分率/%

染料浓度/%

托拉司红CB 托拉司黄CR

C3R

1 3 5 8 10

93.7 94.1 94.5 90.0 88.1

94.0 94.3 94.4 89.6 86.3

94.9 95.5 95.7 89.6 87.1

1.7862 3.6739 3.7460 3.8033 3.8462

2.6443 5.4865 5.5651 5.7001 5.8012

托拉司蓝

托拉司红CB 托拉司黄CR

C3R 1.4231 5.6023 5.7004 5.8010 5.8876

K/S

托拉司蓝

由表2-1可以看出,在一定浓度范围内,K/S值随着染料浓度的增加而增加;当染料浓度达到8%以后,继续增加染料浓度,K/S值变化趋向平缓,不再有明显的增加。当染料浓度超过8%,继续增加染料浓度,上染百分率有所下降。因此,合适的染料用量在8%以内,可以提高染料利用率。 2.3.2染色温度对上染百分率和K/S值的影响

在染料浓度3%(o.w.f.),MMA浓度8%(v/v),渗透剂浓度为1%,匀染剂浓度2%,浴比为30:1,pH=4.5的染液中,分别在60℃、80℃、100℃、110℃恒温条件下染色120min,测定上染百分率和K/S值,结果如表2-2所示。

表2-2 染色温度对上染百分率和K/S值的影响

上染百分率/%

染色温度/℃

托拉司红CB 托拉司黄CR

C3R

60

29.8

30.3

33.3

1.2212

1.9867

托拉司蓝

托拉司红CB 托拉司黄CR

C3R 2.1235

K/S

托拉司蓝

80 90 100 110

42.1 92.4 94.7 95.1

45.0 92.2 94.7 94.8

43.7 93.5 96.0 96.3

2.1679 3.5532 3.8463 3.9131

3.0020 5.4613 5.6451 5.7003

3.2038 5.5014 5.8014 5.8882

由表2-2中可以看出,当温度从60℃升高到100℃时,涤纶织物的上染百分率显著提高.原因是温度升高,加速了纤维内部分子间作用力的消除和涤纶分子链段的运动,形成“空穴”的机会增加,有利于染料分子的溶解以及染色时的扩散.但温度超过100℃时,继续提高温度,上染百分变化率趋向平缓,不再有明显的增加。

2.3.3 染色时间对上染百分率和K/S值的影响

在染料浓度3%(o.w.f.),MMA浓度8%(v/v),渗透剂浓度为1%,匀染剂浓度2%,浴比为30:1,pH=4.5的染液中加入涤纶织物,按升温曲线升到120℃后分别保温60、80、100、110、120min,测定上染百分率和K/S值,结果如表2-3所示。

表2-3 染色时间对上染百分率和K/S值的影响

上染百分率/%

染色时间/min

托拉司红CB

60 80 100 110 120

91.8 93.2 93.8 94.0 94.7

托拉司黄CR 92.4 93.1 93.9 94.1 94.7

托拉司蓝C3R 92.6 93.6 94.7 95.1 96.0

托拉司红CB 3.0612 3.2217 3.4791 3.5631 3.8463

K/S 托拉司黄CR 4.6889 5.0843 5.4173 5.4563 5.6451

托拉司蓝C3R 4.7241 5.1572 5.4412 5.5812 5.8014

由表2-3可以看出,随着染色时间的延长,涤纶织物的染色深度逐渐提高,但染色至少60 min才能保证织物表面的得色.因为染料、MMA及纤维的反应需要一定的时间,特别是染料在纤维内的扩散和吸附过程. 2.3.4MMA浓度对上染百分率和K/S值的影响

在染料浓度3%(o.w.f.),渗透剂浓度为1%,匀染剂浓度2%,浴比为30:1,pH=4.5,MMA单体浓度分别为4%、6%、8%、10%、12%(v/v)的条件下,按升温曲线染色后测定上染百分率和K/S值,如表2-4所示。

在涤纶分散染料染色过程中,MMA可能起载体作用。MMA分子比染料分子小,扩散速率高,先于染料扩散进入纤维内部,对纤维起增塑作用,增加纤维大分子链的活动能力,使纤维结构松弛,由此增大纤维自由体积,使玻璃化温度降低,提高染料在纤维内的扩散速率。染色时,MMA吸附在纤维表面形成溶有分散染料的MMA单体和低聚物液膜,在液膜中染料溶解性很好,提高了染料在纤维内外的浓度梯度,还可加快染料的上染速率和转移进纤维的速率。因此,在分散染料染浴中加入一定浓度的MMA,可显著提高上染百分率和K/S值。但当MMA用量过多时,较多的MMA残留在染浴中,又由于其对分散染料有一定的溶解能力,使分散染料较多地残留在染浴中,反而降低分散染料的上染百分率。综合考虑染色效果,加入MMA的浓度以8%为宜。

表2-4 MMA浓度对上染百分率和K/S值的影响

上染百分率/%

单体浓度/%

托拉司蓝

(v/v)

托拉司红CB 托拉司黄CR

C3R

0 4 6 8 10 12

90.1 92.1 93.0 94.7 94.8 94.1

89.1 91.5 93.1 94.7 94.6 93.9

90.3 92.6 94.1 96.0 95.8 95.0

2.3012 3.1121 3.4812 3.8463 3.8213 3.7740

4.2687 4.9235 5.2472 5.6451 5.5274 5.5269

托拉司红CB 托拉司黄CR

C3R 3.9251 4.5013 5.3031 5.8014 5.7313 5.6893 托拉司蓝

K/S

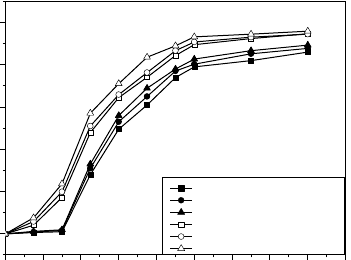

2.3.5分散染料上染速率曲线

在染料浓度3%(o.w.f.),MMA浓度8%(v/v),渗透剂浓度为1%,匀染剂浓度2%,浴比为30:1,pH值=4.5的条件下,按升温曲线在120℃下对涤纶织物

进行染色,测定上染速率曲线,并与单独采用商品分散染料的上染速率曲线进行对比,结果如图2-1所示,其动力学参数见表2-5。

上染百分率/%

时间/min

图3-1 分散染料上染速率曲线

表2-5 分散染料染色动力学参数

样 品 托拉司红CB 托拉司黄CR 托拉司蓝C3R 托拉司红CB+MMA 托拉司黄CR+MMA 托拉司蓝C3R+MMA

半染时间t1/2/min

60.49 57.67 56.09 47.06 45.14 42.43

平衡上染百分率/%

86.1 87.8 89.3 94.9 94.7 96.0

从图2-1和表2-5可以看出,MMA的存在使得涤纶对分散染料的吸附速度明显加快,半染时间缩短,平衡上染百分率明显增大。分散染料在水中的溶解度很低,溶解的分散染料以分子状态首先被纤维表面吸附,然后扩散到纤维的内部,上染速率主要取决于分散染料在纤维内的扩散系数。扩散系数与纤维的结构、分散染料和纤维之间的亲和性有关。纤维中无定形区含量高,无定形区的微隙大,

则分散染料扩散进入纤维的阻力小,吸附速度也就越快。此外,分散染料在染液中的状态也是一个重要影响因素。MMA的加入一方面对纤维有增塑作用,另一方面对染浴中的分散染料有增溶作用,从而明显加快上染速率和扩散速率,平衡上染百分率也明显提高。 2.3.6染色牢度的测定

在MMA浓度8%(v/v),渗透剂浓度为1%,匀染剂浓度2%,浴比为30:1,pH值=4.5,染料浓度3% o.w.f.条件下,按升温曲线进行染色,测定皂洗牢度和摩擦牢度,并与不加MMA样品的染色牢度进行对比,结果见表2-6。

从表2-6可以看出,MMA的加入,涤纶织物的皂洗牢度和摩擦牢度略有提高。

表2-6 分散染料染色牢度

皂洗牢度/级

样 品

褪色

托拉司红CB 托拉司黄CR 托拉司蓝C3R 托拉司红CB+MMA 托拉司黄CR+MMA 托拉司蓝C3R

+MMA

4 3~4 4 4 4 4

沾色 3~4 3 3~4 4 3~4 4

干 4 4 4 4 4 4

湿 3~4 3~4 3~4 4 4 4

摩擦牢度/级

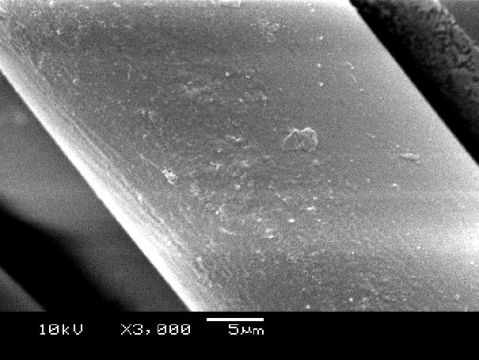

2.3.7 织物表面形态的扫描电镜观察

为了研究MMA和染料与涤纶纤维之间的作用,现在扫描电镜下观察染色前涤纶织物、MMA处理的样品,观察结果如图2-2,图2-3所示。

图2-2染色前涤纶织物的扫描电镜图像

图2-3MMA处理织物的扫描电镜图像

从图中2-2可以看出染色前涤纶织物表面很光滑,图2-3是用MMA处理的,可以看出在纤维与纤维之间有聚合物类的物质,可能是MMA在涤纶织物表面形成低聚物。

3 结论

(1)在涤纶分散染料染色过程中,加入一定浓度的MMA,可显著提高上染百分率和K/S值。

(2)染色的最优工艺为:涤纶织物在染料浓度5%(o.w.f.),MMA单体浓

度8%(v/v),渗透剂浓度为1%,匀染剂浓度2%,浴比为30:1,pH=4.5。

(3)扫描电镜分析表明,在纤维与纤维之间有聚合物类的物质,可能是MMA在涤纶织物表面形成低聚物。

(4)MMA的加入,涤纶织物的皂洗牢度和摩擦牢度略有提高。

参考文献

[1] 范雪荣.《纺织品染整工艺学》(第二版).中国纺织出版社,2006.165-166

[2] 陈英.《染整工艺实验教程》北京:中国纺织出版社,2004.53

[3] 赵涛.《染整工艺学教程》(下册).上海:中国纺织大学出版社,2001.203-205

[4]. 王永宏、崔淑玲. 分散染料低温染色,针织工业,2006. 12

[5]. 王永宏、崔淑玲. 分散染料低温染色现状及趋势,毛纺科技,2006.25

[6]. 陶旭晨、李磊、何瑾馨. 涤纶织物低温染色,印染,2008. 13-16

[7] 吕世净.涤纶酸性染料常压染色初探.染料工业,1998.3

[8] 祁珍明,涤纶染色助剂及其作用原理探讨,四川纺织科技,2001.29-32

[9] 陈荣圻.现代活性染料与分散染料的发展.上海染料,2007.3

[10] 祁珍明.新型涤纶染色载体对常规涤纶织物染色的影响.河北纺织,2001.1

[11] 宋晓秋.涤纶织物的染色方法.吉林工学院学报,1999.3

[12] 陈美玉.涤纶纤维织物的染色方法评析.四川纺织科技,2004.2

-

毕业论文总结 毕业致词 精选8篇

范文一:毕业论文的写作锻炼了我收集和整合信息的能力,从着手准备论题到实地调查再到整个论文的完成,凝聚着无数人对我的关怀和帮助,没有…

-

汉语言文学专业毕业论文、调查报告写作要求

汉语言文学专业毕业论文撰写要求详细说明一、毕业论文的总体要求1、毕业论文的写作是“中央广播电视大学人才培养模式改革与开放教育试点”…

-

毕业论文期中总结报告

期中总结报告人往往在消费时间的时候感觉不到时间的流逝,而总是等到回忆或总结时才发觉到了时间的脚步。既然如此,人就该经常性的反省自己…

-

20xx级本科毕业论文(设计)工作总结

20xx级本科毕业论文(设计)工作总结毕业论文(设计)是实践教学的重要环节,是本科生综合运用所学基础理论、专业知识和基本技能、接受…

-

法律系毕业论文

辽宁商贸职业学院毕业论文浅析公民的政治权利年级:20xx级专业:法律事务学生姓名:于航学号:20xx03020xx3指导教师:赫荣…

-

染整技术专业实习总结范文

《浙江大学优秀实习总结汇编》染整技术岗位工作实习期总结转眼之间,两个月的实习期即将结束,回顾这两个月的实习工作,感触很深,收获颇丰…

-

重庆大学本科毕业论文范文

重庆大学本科学生毕业设计论文探测机器人视觉随动系统的软件设计学生xx学号xx指导教师xx专业xx重庆大学自动化学院二OO八年六月G…

-

染整技术专业毕业设计指导书(20xx届)

浙江纺织服装职业技术学院20xx届染整技术专业毕业设计论文指导书染整教研室20xx年6月修订目录一毕业设计目的与要求3二毕业设计的…

-

毕业论文范文

赣州市人口的时序变化及空间结构分析目录摘要1Abstract2第一章绪论311中国及赣州市人口现状312研究的目的与意义313国内…

-

毕业论文范文20xx.12

福建电力职业技术学院题目专业年级姓名学号指导教师毕业论文电力工程系年月日输电定价机制研究综述摘要随着我国电力市场建设的不断深入确定…