公司物品报废管理办法

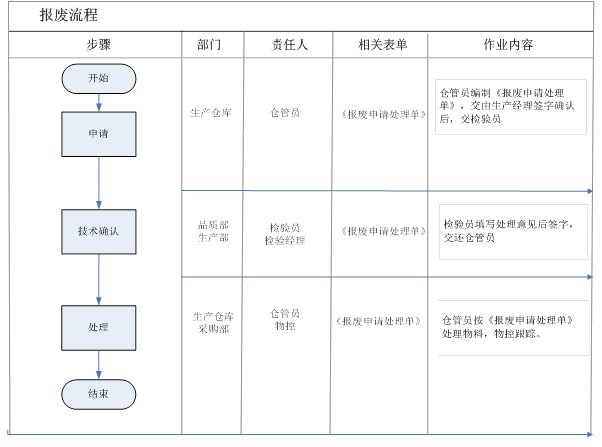

报废流程

目的:

l 规范公司各类物料报废流程,确保报废物品合理处理。

适用范围:

l 由呆料转成的废料

l 设计错误造成的废料

l 生产作业不当造成的废料

l 仓储环境不良造成的废料

l 未严密掌控料品的使用期限,逾期变成废料

职责:

l 仓管员:报废品库物料名称、型号规格、数量的准确无误,并定期填写《报废申请处理单》,执行报废品处理。

l 检验员:给出处理意见,提供需拆解物料的清单

l 物控员:根据处理意见处理报废物品

l 采购员:联系供应商

l 部门经理:《报废申请处理单》审核签字

l 企管部:废品处理

处理办法:

1. 转试制用(新产品设计时消耗)

2. 打折扣卖给原供应商

3. 拆解

4. 转售后服务和维修用

5. 废品处理

报废控制程序:

1. 半成品报废:

拆解可用物料,生产安排人员拆解,所拆下来的物料转为售后服务和生产维修用,PCBA变卖给收购厂家。

2. 成品报废,拆解可用半成品及物料,生产安排人员拆解,转为售后服务和生产维修用;无法拆解的,按废品处理。

3. 组装件报废,转试制用(新产品设计时消耗)或是打折扣卖给原供应商。

第二篇:报废管理办法

报废管理暂行办法

1.0为使生产部产品报废作业有所依循,有效的管控报废品,特制定本办法。

2.0适用生产部来料、制程生产及返修作业。

3.0报废:丧失使用功能或产品品质特性不符合需求且无法修复之产品。

4.0权责:

1) 全检员负责将良品、不良品、报废品选别、区分标识;并要求全检员必须依照外观进行分选。)如品质部抽检发现超过5%不符标准,将全数要求返检,此工作由相应全检员无偿进行,如连续发生三次将进行对相应全检员处罚或降薪处理。)

2) 组长/主管:提出不合格原材料(直接用于生产的产品材料、辅料)成品或半成品及包装原料之报废申请并负责所有报废物料的管制。

3) 品质部QC:负责报废品的初步确认及数量查核。

4) 品质部主管/经理:负责产品报废申请之审核。

5) 所有报废品需生产经理签字审核,所有涉及处协加工报废品需资材经理签字审核。

6) 客户订单取消或后续无订单产品报废或入仓暂存处理,由资材经理签字确认。

7) 呈副总负责批准报废申请。

5.0内容:

1) 作业员由于各种原因引起产品的不良品首先由各组长在生产现场巡线时作检查,分析原因。

2) 由各部门安排开具《报废申请单》交品质部QC检查确认,报废品统一放置于报废品区域。

3) 报废品在确认批准之前必须与良品现样摆放,并作好相关标识。

4) 品质部QC接到报废单后第一时间确认检查确认,数量与状态确认后由QC在《报废申请单》上签署;品质主管/经理处审核。

5) 生产部门主管确定签字后转交生产经理审批,涉及外协厂的产品

交资材经理签字审批。

6) 各部门审批签署后由呈副总批准。

7) 副总批准后由各生产部知会货仓核查数量统一报废。 流程图:

关于各生产车间数量跟踪与控制:

1、 各部门所有物品流通必须有书面记录,并给予保存以备查核;

书面记录包括(领料单、移交单、入库单、报废单等)。

2、 各部门收发货品必须清点是否与单据相符,如不清点签收后出

理数量短缺由签收部门负责。

3、 各部门每日9:00前将生产日报表及领料单、移交单的其中一

联交于资材部。

4、 生产部门在每个订单完结后的二个工作日内必须把订单完结统

计表交于资材部;包装部可以每批来料为单位进行统计记录。

5、 每个生产部门必须做到数目与现实产品一致,转入(领料)数=

良品+返修品+报废品;不能出现产品凭空消失之现象,如出现少数无正当理由则按产品成品单价追究部门相关责任人。

6、 生产部门每月5号前将上月生产月报表交到生产经理处及资材

经理处。

7、 每月要求各部门对本部门进行一次盘点清查,并作成盘点表。

-

政府关于印发太原市小额贷款公司管理办法

太原市人民政府关于印发太原市小额贷款公司管理办法(试行)的通知(并政发〔20xx〕47号)各县(市、区)人民政府、开发区管委会、有…

-

公司年休假管理办法范文

想学法律找律师请上公司年休假管理办法范文公司年休假管理办法第一章总则第一条为了维护员工的合法权益激发员工工作的激情调动员工工作的积…

-

正规公司管理制度范本对照

员工守则由淘宝依诗裳旗舰店提供一遵纪守法忠于职守爱岗敬业二维护公司声誉保护公司利益三服从领导关心下属团结互助四爱护公物勤俭节约杜绝…

-

公司员工管理制度范本(全)

公司员工管理制度范本一公司形象1员工必须清楚地了解公司的经营范围和管理结构并能向客户及外界正确地介绍公司情况2在接待公司内外人员的…

-

《公司计算机管理规定范本》

公司计算机管理规定范本第一条购置和维护维修1公司指定专人负责统一制定公司计算机系统的各种软硬件标准只有符合这种标准的设备方可使用2…

-

“十三五”重点项目-报废汽车回收拆解产业园及汽车零部件再制造项目可行性研究报告

十三五重点项目报废汽车回收拆解产业园及汽车零部件再制造项目可行性研究报告编制单位北京智博睿投资咨询有限公司本报告是针对行业投资可行…

-

物质产品报废处理管理办法

物质产品报废管理办法一制定目的为规范公司各类物质产品报废的程序及相关管理结合公司实际管理情况特制定本管理办法二定义报废物质材料是指…

-

国有资产报废的请示

XXXXXX20xx号XXXXXXXXXXXXXXXXXX关于国有资产报废处置的请示XXXXXXXXXX根据财政部行政单位国有资产…

- 报废及破损报告

-

20xx-20xx年中国报废汽车市场深度评估及投资战略研究报告

报废汽车什么是行业研究报告行业研究是通过深入研究某一行业发展动态规模结构竞争格局以及综合经济信息等为企业自身发展或行业投资者等相关…