技师考评论文——锅炉给水泵的故障分析与处理

中压锅炉给水泵的故障分析与处理

摘要:对硫磺回收联合装置中的中压锅炉给水泵流量小、受冲蚀、电机过载、断轴等故障进行分析,并提出合理的解决方法和改进措施,确保了装置的长周期运行。

关键词:中压锅炉给水泵 故障分析 改造

1前言

硫磺回收联合装置(意大利KTI技术)中的四台中压锅炉给水泵P2102A、P2102B、P2302A、P2302B,于一九九九年十二月投入使用。初期几个月运行正常,流量尚能满足生产,运行几个月后,流量开始下降,电流升高,经常造成电机过载跳闸。从二O##年八月至二O##年七月,这四台泵单泵运行周期最长不超过一个月,致使该泵不能满足生产,且又影响上游装置的生产。为了解决这一故障,对该泵进行技术攻关,在解体检查过程中进行严格细心的检测分析,发现了许多问题。本文针对中压锅炉给水泵的故障进行分析、改造。

2技术参数与结构示意图

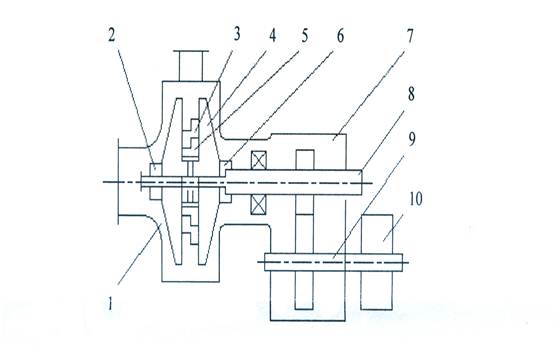

该四台泵是由北京巡航高科技有限公司开发,研制,专为高扬程、小流量、易汽化介质而设计的卧式二级开式叶轮的特种高速离心泵,由电机(2980r/min)、增速箱、泵体三部分组成,其结构示意图如图-1所示:

其具体参数如下:

型号:SHP65-40-600

流量:25m3/h

扬程:595m

转速:7360r/min

额定功率:110KW

额定电流:196A

介质:104℃凝结水

图-1 泵结构示意图

1-泵体,2-诱导轮,3-中间隔板,4-叶轮,5-隔板衬套

6-机械密封,7-增速机构,8-高速轴,9-低速轴,10-电机

3故障分析

根据二O##年八月至二O##年七月期间的运行记录,对这几台中压锅炉给水泵出现的故障进行分析:

3.1 流量不足,电机过载

3.1.1 冲蚀严重

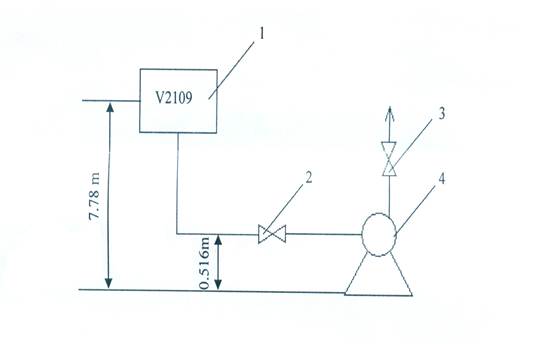

3.1.1.1 从该泵的工艺上看,介质凝结水从罐(V2109)引出,经过中压锅炉给水泵加压后输送到汽包。该泵原设计温度是104℃,由于使用一段时间后,冷却效果差,导致凝结水温度升高,一般在115℃左右,造成中压锅炉给水泵进口温度增加。从图-2可以看出该泵在吸程方面应没问题。

图-2 工艺流程图

图-2 工艺流程图

1-凝结水罐 2-入口调节阀 3-出口调节阀 4-中压锅炉给水泵

3.1.1.2 由离心泵的工作原理知,当叶轮旋转时,在叶轮中心(叶片入口)附近形成低压区,这个低压区压力越低,吸入高度就越高,但是吸入的低压还是有限制的,因为当叶片入口附近的最低压强等于或小于输送温度下液体的饱和蒸汽压时,液体将在该处产生气泡,它随同液体从低压区流向高压区,汽泡在高压作用下迅速凝结或破裂,此时周围的液体以极高的速度冲向原泡所占据的空间,在冲击点处产生几万千帕的压强,冲击频率高达几万次之多,由于冲击的作用使一、二级中间隔板表面及泵体出现许多坑蚀,隔板的固定螺钉和顶丝孔被冲蚀严重,泵室流道被冲穿,其中叶轮与泵体间隙比原来增大了2mm。

3.1.1.3 介质温度过高。原设计介质的温度为104℃,随着装置负荷的提高,凝结水的不断增多,回水量逐渐增大,导致凝结水罐的操作压力增加,温度上升,造成中压锅炉给水泵进口温度增加,实际使用时介质温度达到115℃,使气蚀现象更加容易产生。

3.1.2 容积损失严重。该泵的内泄漏是造成容积损失的主要原因,内泄漏主要发生在一、二级叶轮隔板与衬套之间、中间隔板和泵体之间、二级叶轮入口泵盖与泵体之间、泵体与叶轮之间等。由于泵内部配合间隙增大,介质回流增大,出口流量就会降低,负荷增大致使电机电流增高,而引起过载跳闸。

3.2 断轴。其间出现的断轴有两次,一次是P2102A轴在诱导轮和第一级叶轮之间断裂;另一次是P2102B轴在油封动环密封槽处断裂.经认真分析研究认为造成这一故障的主要原因是以下两点:

3.2.1 振动过大

3.2.1.1 轴承损坏。由于油封的轴向“O”型橡胶密封圈密封效果差,造成轴向密封失效,故高压介质水串入油箱与润滑油混合,造成运行中的轴承润滑不良损坏轴承而振动。

3.2.1.2 抽空。由于设计上的原因,每两台中压锅炉给水泵共用一条进口管,且总管与支管的管径都是DN100。切换泵时,若两台泵同时运行,很容易由于来量不足而引起抽空造成振动,尤其是刚启动备用泵时,更加明显。

3.2.1.3 泵轴弯曲,造成转子偏摆过大,导致口环、诱导轮、叶轮偏磨,同时引起振动。

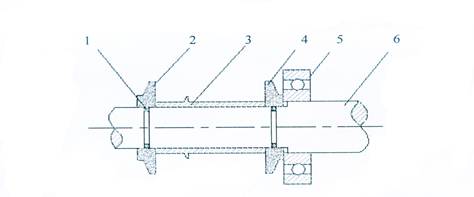

3.2.2 应力集中:高速轴承肩台阶及动环密封槽内直角处没有圆弧过渡,造成应力集中,造成轴弯曲变形。其结构示意图如图-3所示。

图-3 改造前机械密封局部转件图

1-“O”型密封图 2-介质端密封动环 3-轴套

4-润滑油端密封动环 5-滚动轴承 6-高速轴

4故障处理

4.1 防止抽空现象发生

4.1.1 建议生产车间更换进口管,增大进口管径,保证进口流量。

4.1.2 精心操作与维护。切换泵时,应先将运转泵降量,以免系统流量不足而引起抽空。此外,将锅炉给水泵的出口压控阀由自动控制改为手动控制,以防止启动时流量瞬间增大而引起电流超标。

4.2 材质升级。中间隔板和隔板螺钉由原来的20号钢改为40Cr,泵体、泵盖也由原来的ZG230-450材质改为0 Cr 18Ni9Ti材质。这样就大大增强了材料的耐腐蚀、耐冲刷的性能,对稳定流量起着重要作用。

4.3 在工艺上进行一些改进。当介质温度超过原设计温度时可加入低温的新鲜水,降低液体的温度这也就降低了介质的饱和蒸汽压力。

4.4 增加密封点,减少容积损失。

4.4.1 中间隔板和泵体间加密封垫。解决了泵中间隔板和泵体之间因没有密封垫,二级高压的液体回流冲刷腐蚀而损坏中间隔板和泵体。

4.4.2 泵体与二级出口泵盖改造。原泵盖与泵体之间没有密封,造成二级叶轮出口的液体在回流到一级进口的过程冲刷腐蚀了泵盖,在修复泵盖时增加了一个“O”型密封圈,杜绝内泄漏的产生。

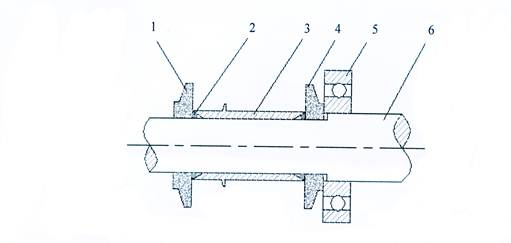

4.5 联系该泵的生产厂家,把该泵的高速轴所有轴肩台阶增加足够的圆弧过渡,去除在动环位置轴上的“O”型密封槽,对轴套两端的内径进行倒角2.5*45°,用以含压轴向密封圈,这样在装动环时既不切掉“O”型圈,又能增加密封性能,消除了应力集中,保证轴的强度。改造后的结构示意图如图-4所示。

图-4 改造后机械密封局部示意图

1-介质端密封动环 2-“O”型密封圈 3-轴套

4-润滑油端密封动环 5-滚动轴承 6-高速轴

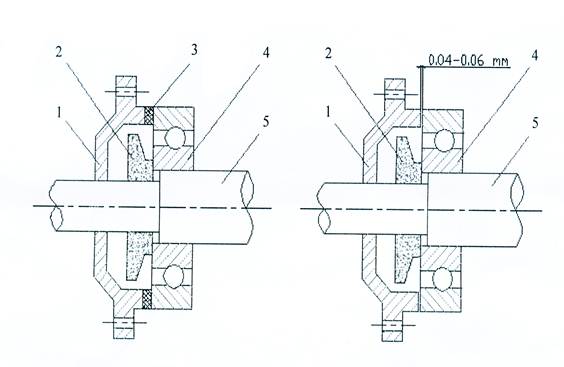

4.6 更换高速轴轴承为日本产的7308二套、6308一套。把原来由3mm波纹垫控制轴承外圈来确定高速轴串量,改为轴承压盖与轴承外圈用平垫调整来控制预留0.04-0.06mm间隙的方法(如图-5所示),消除了波纹垫失去弹性而被压平的现象,保证了高速轴的精确定位,避免了叶轮与中间隔板或与泵腔磨损的故障发生。

改造前 改造后

图-5 轴承压盖改造

1-轴承压盖及密封压盖,2-油封动环,3-波纹垫,4-轴承,5-高速轴

5改造效果

经过以上的一系列改造和改进,使中压锅炉给水泵的所有冲蚀和磨损都有明显的好转。工作电流由改造前的192A,降为改造后125A,操作压力在改造前为5.3Mpa,改造后上升为5.9Mpa,流量在改造前为7.86m3/h,改造后增大到24.92m3/h。四台中压锅炉给水泵的使用寿命比原来有了很大的提高,检修周期由原来十天一修,提高到现在一年半还未一修。自二O##年六月十八日改造使用至今都非常平稳,扭转了生产上的被动局面,确保了装置的长周期运行。

6结束语

由于该泵采用悬臂式的支撑形式,增加了整条轴的径向力,这样中间隔板衬套与叶轮口环直接接触,配件就很容易磨损,我们只能采取定期更换的方法来弥补这一缺陷。经改造后这几台泵运转平稳,每年为企业创造约80万元的经济效益,受到使用单位的高度评价,这些改造项目已被泵的生产厂家采用,作为技术革新成果向全国推广。

参考文献:

1、姚玉英等,《化工原则》[M],天津,天津科学技术出版社,1993。

2、孙家孔等,《石油化工装置设备腐蚀与防护手册》,北京,中国石化出版社,1996。

第二篇:涂装技师评聘论文

评聘个人总结

我叫000,男,19xx年x月出生, 19xx年到西安00000有限责任公司三车间涂装组工作至今,并于20xx年x月取得涂装工技师资格证书。xx年的涂装从业经历使我积累了大量的工作经验及专业技巧,曾多次参与公司、车间组织的技术攻关,并在攻关小组中发挥了重要作用,在工作中曾多次提出优化刮灰工艺的合理化建议、多次解决或协助解决涂装施工中出现的弊病,为公司产品外观质量的提升及生产提速做出了相应的贡献.

一、思想政治表现、品德修养及职业道德。能够认真贯彻党的基本路线及方针政策,通过报纸、杂志、书籍和互联网积极学习政治理论及专业技术知识,遵纪守法,认真学习法律知识;爱岗敬业,具有强烈的责任感和事业心,积极主动认真的学习专业知识,工作态度端正,认真负责。

二、工作态度和勤奋敬业方面,能够热爱自己的岗位,真正做到“干一行、爱一行、精一行”,能够认真对待每一项工作,工作投入,热心帮助同事,认真遵守劳动纪律。

三、积极参与工艺优化,提高车间生产效率。到西容公司三车间涂装组工作以来,我积极发挥自身丰富的涂装经验优势,对车间的

刮灰工艺提出各项工艺优化达7项,先后协助解决了3大系列,4个型号的刮灰工艺优化,使这4个型号的产品刮灰平均速度大大提高,生产效率提速达到70%以上。同时由于刮灰工艺的优化,带动了打磨工序的生产提速及砂纸等原材料的使用量降低。根据车间每年的原材料消耗统计,仅此4个型号的刮灰工艺优化,当年平均每年节约原子灰12%达60KG、打磨用砂纸节约17%计250张,仅原材料一项每年就为公司节约很多。

四、参与攻关小组,解决涂装过程中的弊病。20xx年x月在生产变动的情况下,我被调到西容特容分厂,在特容分厂刚进入运行阶段时,产品铁壳表面出现小的坑洼现象,对产品的正常流转及产品整体外观质量造成严重影响。针对这一现象,我依托丰富的涂装经验,结合现场实际,先给产品坑洼地方打原子灰,解决已经生产的产品所出现的问题,然后将这一情况及时上报,在不断的努力下,终于找出了问题点,使后续生产的产品得到很好的保障。

五、做好传帮带,发挥老员工的带头作用。由于公司正处于一个急速发展的时代,产品品种及数量的不断增加造成了操作人员的不足,而涂装作为一个特殊行业,在社会上并没有专门的培训结构,新招聘进公司的员工在专业技术、技能上一片空白。在西容公司从业的xx年里,先后带徒达7人,在带徒的过程中我充分发挥老员工的传帮带作用,将自己在工作中积累的经验及专业技术技巧不遗余力的向

新员工传授,使他们能够迅速熟悉本岗位技术要求,熟练掌握本岗位操作技能,现在7人已全部成为车间的骨干。

六、坚持理论学习,不断提高自我。作为一名拥有多年涂装经验的老员工,我深深的知道随着社会的不断发展,涂装行业将不断的出现新材料、新工艺,这些新的工艺、新的材料将涂装行业带向一个崭新的境界,固守自封是不能适应行业发展的。为此我在工作之余不断的自我加压,自我充电,先后利用业余时间自学了《涂装工艺》、《涂料工艺》、《静电涂装新技术》、《涂装工(技师、高级技师)》等专业涂装书籍,使自己的业务水平及专业技能得到明显提高。自20xx年调任特分厂以来,原有的老工艺已经不能满足生产需要,先进的机器人喷漆系统代替了原有的手工喷壶喷漆技术。所谓机器人喷漆,它是由两部分组成,一部分是 机器人模拟手工人的动作对产品进行喷涂,另一部分也是最关键的一个部分叫静电喷涂发生器系统,和以往不同,从调漆开始,原有老工艺是人为自行调漆,自己搅拌、自己对固化、原漆、稀释剂进行配比;而现有技术是静电混合器自行调节;这样大大降低了人为的失误率,使产品质量提高。在喷涂过程中,原有的是人工手动喷壶进行喷漆,而现在的机器人喷漆取代了原有的人工喷漆。原有的喷漆方法不仅使产品的喷涂漆面薄厚不一,还没有光泽,更重要的是对材料的极大浪费;和现有的机器人喷漆比较,机器人喷漆是通过一个高速旋转的旋杯,(每分钟两万六千转)机器人在匀速运动的情况下将油漆旋撒在产品表面的,漆膜均匀、光泽,通过

静电发生器的作用,使油漆带有静电的正离子,在和产品带静电负离子结合,大大降低原料成本,通过相关部门的验证,可以节省30%的原材料。

总之,在从事涂装行业的时间里,我通过不断的学习及现场摸索,自身的专业技巧及业务水平得到明显提高,在今后的工作中我将一如既往的加强理论知识学习,并将学到的新知识应用到日常工作中去,不断的提高自身业务水平及专业技能。

评聘人:000

20xx年x月x日

评聘个人总结

姓名:

单位:特容分厂 -评聘技师 苏宪文

-

锅炉技师论文答辩(工作总结)

工作小结(锅炉技师论文答辩)我叫XXX,XXXX年XX月出生,XXXX年XX月进入XXXX锅炉房工作至今。虽然进入锅炉行业时间不长…

-

锅炉技师论文

申报一级技师论文1探讨如何减少锅炉尾部低温腐蚀作者梅安齐摘要随着电力市场的发展做好能源转换节能增效工作越来越受到人们重视暖风器本身…

-

锅炉技师论文 Word 文档

锅炉工技师论文探讨如何减少锅炉尾部低温腐蚀摘要随着电力市场的发展做好能源转换节能增效工作越来越受到人们重视暖风器本身就是耗能设备做…

-

锅炉工技师论文最终版100

锅炉工技师论文火电厂锅炉水冷壁管防腐耐磨研究姓名单摘要火力发电厂锅炉水冷壁管高温腐蚀和磨损的机理复杂它与炉膛火焰温度燃煤的含硫量烟…

-

技师、高级工全复习(锅炉工)

填空题技师高级工全复习1锅炉运行前必须对锅炉进行全面检查肯定锅炉各部件均符合点火运行要求方可批准投入使用2气体燃料与空气在一定比例…

-

锅炉技师论文答辩(工作总结)

工作小结(锅炉技师论文答辩)我叫XXX,XXXX年XX月出生,XXXX年XX月进入XXXX锅炉房工作至今。虽然进入锅炉行业时间不长…

-

技师、高级工全复习(锅炉工)

填空题技师高级工全复习1锅炉运行前必须对锅炉进行全面检查肯定锅炉各部件均符合点火运行要求方可批准投入使用2气体燃料与空气在一定比例…

-

锅炉技师论文

申报一级技师论文1探讨如何减少锅炉尾部低温腐蚀作者梅安齐摘要随着电力市场的发展做好能源转换节能增效工作越来越受到人们重视暖风器本身…

-

锅炉技师论文 Word 文档

锅炉工技师论文探讨如何减少锅炉尾部低温腐蚀摘要随着电力市场的发展做好能源转换节能增效工作越来越受到人们重视暖风器本身就是耗能设备做…

-

锅炉工技师论文最终版100

锅炉工技师论文火电厂锅炉水冷壁管防腐耐磨研究姓名单摘要火力发电厂锅炉水冷壁管高温腐蚀和磨损的机理复杂它与炉膛火焰温度燃煤的含硫量烟…