道路工程材料试验报告

一、 碎石集料筛分试验

(一) 实验时间及地点

20##年11月9日,三号实验楼。

(二) 实验名称

碎石集料筛分实验

(三) 实验要求及目的

1. 测定粗集料(碎石、砾石、矿渣等)的颗粒组成。

2. 计算碎石集料的分计筛余、累计筛余、通过百分率

(四) 实验使用的仪器设备

1. 试验筛

2. 天平或台秤:感量不大于试样质量的0.1%

3. 其它:盘子、铲子、毛刷等

(五) 实验过程及内容(结论)

1. 按筛孔由大到小由上到下顺序逐个将集料过筛。人工筛分时,需使集料在筛面上同时有水平方向及上下方向的不停顿的运动,充分筛匀。(注:由于0.075筛干筛几乎不能把沾在粗集料表面的小于0.075mm部分的石粉筛过去,而且对碎石集料而言,0.075mm通过率的意义不大,所以也可以不筛,且把通过0.15mm筛的筛下部分全部作为0.075mm的分计筛余,将粗集料的0.075mm通过率假设为0。)

2. 称取每个筛上的筛余量,准确至小数点后三位(仪器限制)。各筛分计筛余量及筛底存量的总和与筛分前试样的总质量mo相比,相差不得超过mo的0.5%。

3. 计算分计筛余百分率

干筛后各号筛上的分计筛余百分率按下式计算,精确至0.01%。

p′=〔mi/m0〕×100

式中:p′——各号筛上的分计筛余百分率(%);

m0——用于干筛的干燥集料总质量(g);

mi——各号筛上的分计筛余(g);

i——依次为0.075mm、0.15mm….至集料最大粒径的排序。

4. 累计筛余百分率

各号筛的累计筛余百分率为该号筛以上各号筛余百分率之和,精确至0.1%。

5. 计算各号筛的通过百分率

各号筛的通过百分率P等于100减去该号筛累计筛余百分率,精确至0.01%。由筛底存量除以扣除损耗后的干燥集料总质量计算0.075mm筛的通过率。

6. 试验结果以三次试验的平均值表示,精确至0.01%。

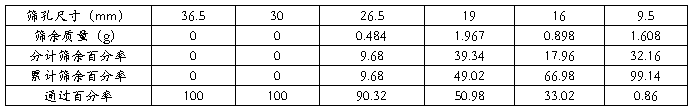

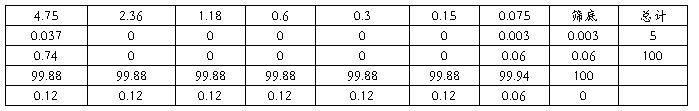

7. 实验结果

图 9

二、 砂的细度模数实验

(一) 实验时间及地点

20##年11月9日,三号实验楼。

(二)

实验名称

实验名称

砂的细度模数实验

(三) 实验要求及目的

测定砂的颗粒级配,计算砂的细度模数,以评定砂的粗细程度,为混凝土配合比设计提供依据。

(四) 实验使用的仪器设备

方孔筛一套(包括孔径为10mm、5mm、2.5mm、1.25mm、0.625、0.315mm、0.016mm的方孔筛,以及筛的底盘和盖各一个)、电子天平(称量200g,感量0.01g)、托盘天平(称量1kg,感量1g)、烘箱、托盘和毛刷等。

(五) 实验过程及内容(结论)

实验过程

1、准确称取烘干试样500g,置于按筛孔大小顺序排列的套筛的最上一只筛(即5mm筛孔筛)上;盖上盖后,用手摇动套筛,筛分时间为5min左右;然后取出套筛,再按筛孔大小顺序,在清洁的浅盘上逐个进行手筛,直至每分钟的筛出量不超过试样总量的0.1%时为止,通过的颗粒并入下一个筛中,并和下一个筛中试样一起过筛,按这样顺序过筛,直至每个筛全部筛完为止。

2、分别称取各筛筛余量(精确至1g),所有各筛的分计筛余量和底盘中剩余量之和与筛分前砂样总量相比,其差值不得超过1%。

实验结果:

1. 计算分计筛余百分率:各筛上的筛余量除以试样总量的百分率(精确至1.0%)。

2. 计算累计筛余百分率:该筛上的分计筛余百分率与大于该筛的各筛上的分计筛余百分率之总和(精确至1.0%)。

3. 按下式计算砂样的细度模数Mx(精确至0.01)。 Mf= (A2.36+A1.18+A0.60+A0.30+A0.15-5A4.750/(100-A4.75)

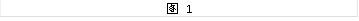

4. 筛分实验应采用两组砂样平行实验,细度模数以两次实验结果的算术平均值为测定值(精确至0.1)。如两次实验所得的细度模数之差大于0.20时,应重新取样进行实验。最终的结果Mf=1.858

5.

筛分实验的计算表

表 3

图 11

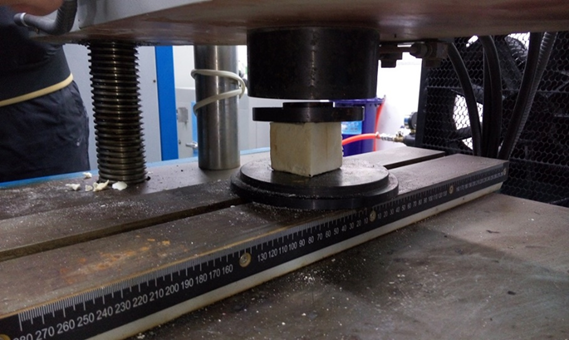

三、 万能试验机

(一)

实验时间及地点

实验时间及地点

20##年11月9日,三号实验楼。

(二) 实验名称

万能试验机材料立方体硬塑泡沫压缩实验

(三) 实验要求及目的

实验目的:

1. 测定硬塑泡沫的压缩力学特性

2. 了解万能试验机的功用,操作

实验要求:

1. 任何时候都不能带电插拔电源线和信号线;

2. 试验开始前,一定要调整好限位挡圈;

3. 试验过程中,不能远离试验机;

4. 试验过程中,除停止键和急停开关外,不要按控制盒上的其他按键;

5. 试验结束后,一定要关闭所有电源;

6. 计算及要严格按照系统要求一步一步退出,正常关机。

7. 不要使用来历不明或与本机无关的存储介质在试验机控制用计算机上写盘或读盘

(四) 实验使用的仪器设备

万能试验机

(五) 实验过程及内容(结论)

步骤:

1. 打开电脑主机,打开操作电源(按照右边的方向依次打开,关闭时反方向依次关闭)

2. 打开电磁阀

3. 选档案类型,建档案

4. 开送油阀,让油标尺升1公分(手动/)(此步骤只用操作一次,接下来的实验不需要)

5. 清零

6. 调整中横梁到合适的高度,与试件似接触非接触

7. 再次清零

8. 按组合键选择位移控制

9. 按开始,试验开始

10. 实验结束,可自动复位,也可转动回油阀结束试验

11. 做完所有试验,将打开回油阀,完全回油,再将送油阀和回油阀全部关闭

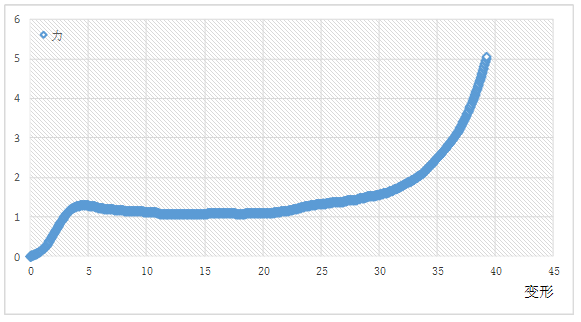

结论:由力-形变曲线可以看出曲线可分为三个阶段:

1. 在阶段1时,变形随压力的增大而增大,且基本呈线性变化;

2. 在达到一固定值时,泡沫中的空隙基本被压实,硬塑泡沫进入屈服阶段,压力的大小基本不变,但泡沫的变形一直在持续;

3. 在此阶段,硬塑泡沫的形变基本达到极限,压力的变化迅速,但泡沫的形变比较缓慢。

图 2

图 3

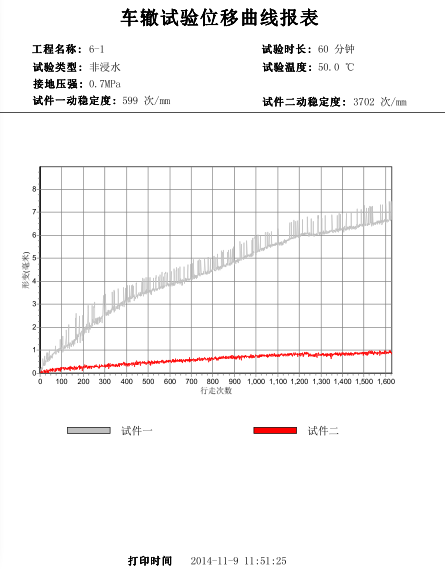

四、 车辙试验

(一) 实验时间及地点

20##年11月9日,三号实验楼。

(二) 实验名称

车辙实验

(三) 实验要求及目的

1. 测定沥青混合料和无机结合料的高温抗车辙能力,供混合料配合比设计时进行高温稳定性检验使用。

2. 辅助性检验沥青混合料的配合比设计。

(四) 实验使用的仪器设备

1. 车辙实验机

2. 恒温室

(五) 实验过程及内容(结论)

1. 在50℃下,调整试验轮的接地压强为0.7MPa±0.05MPa,将试件装于试模中。

2. 将试件连同试模一起,置于已达到试验温度50℃±1℃的恒温室中,保温时间不少于5h,也不得多于24h。在试件上试验机不行走的部位上,粘贴热电耦温度计,以检测试件温度。

3. 将试件连同试模置于车辙试验机的试验台上,试验轮在试件的中央部位,其行走方向须与试件碾压方向一致。

4. 开动车辙变形自动记录仪,然后启动试验机,使试验轮往返行走,时间约1h,或最大变形达到25mm为止。试验时,记录仪自动记录变形曲线和试件温度。

5. 从变形曲线图上读取45mm(t1)及60(t2)时的车辙试验变形d1和d2,精确至0.01mm,如果变形过大,在未到60min变形已达25mm时,则以达到25mm(d2)时间为t2,将其15min前时间为t1,此时的变形为d1.

6. 6. 沥青混合料试件的稳定度计算式为:

DS=(t2-t1)×N×c1×c2÷(d2-d1)

五、 马歇尔击实仪试验

(一) 实验时间及地点

20##年11月9日,三号实验楼。

(二) 实验名称

马歇尔电动击实仪实验

(三) 实验要求及目的

通过对马歇尔电动击实仪的学习操作,了解和掌握马歇尔击实仪的基本使用方法、操作原理和注意事项,进一步巩固掌握书本相关知识,拓展同学的实践能力。

(四) 实验使用的仪器设备

马歇尔电动击实仪

(五) 实验过程及内容(结论)

1. 首先将柜后的三个插头连线接好。“电机”要接到机柜电机输入口,“无触点接近开关”接到记数插口。“电源”接到电源插口,同时零线一定要接好。

2. 以上工作做好后,拔动“予置”拔码盘,可按需要击实次数从1设置到99次。打开电源开关面板上数码管显示“00”电源显示灯亮。

3. 按下启动键控制器开始工作,状态灯亮,数码灯显示“00”电机转动,提锤击实,每击一次数码管加一个数,达到设置击次后电机停止状态、指示灯灭。

4. 按暂停键,工作停止,状态指示灭,再次按启动键,工作恢复正常,工作中如有异常情况可按暂停键,此时数码管显示所击次数。一次实验后,先按清零键,再按启动键。

六、 落锤式弯沉仪试验

(一)

实验时间及地点

实验时间及地点

20##年11月9日,三号实验楼。

(二) 实验名称

落锤仪测路基路面回弹模量实验

(三) 实验要求及目的

要求及目的:了解落锤仪的工作原理,通过观看演示实验,学会如何正确操作落锤式弯锤仪以及根据实验数据分析并算出路基路面回弹模量

(四) 实验使用的仪器设备

落锤式弯锤仪

(五) 实验过程及内容(结论)

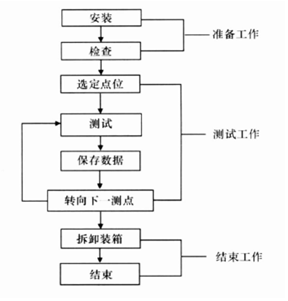

实验步骤:

实验步骤:

1. 准备工作

1.1 调整重锤的质量及落高,使重锤的质量及产生的冲击荷载符合要求。

1.2 在测试路段布置的测点,其位置或距离随测试需要而定。当在路面表面测定时,测点布置在行车道的轮迹带上。测试时,还可利用距离传感器定位。

1.3 检查FWD的车况及使用性能,用手动操作检查,各项指标符合仪器规定要求。

1.4 将FWD牵引至测定地点,将仪器打开,进入工作状态。牵引FWD行驶的速度不宜超过50 km/h。

1.5 对位移传感器按仪器使用说明书进行标定,使之达到规定的精度要求。

2 测试工作

2.1 承载板中心位置对准测点,承载板自动落下,放下弯沉装置的各个传感器。

2.2 启动落锤装置,落锤瞬即自由落下,冲击力作用于承载板上,又立即自动提升至原来位置固定。同时,各个传感器检测结构层表面变形,记录系统将位移信号输入计算机,并得到峰值,即路面弯沉,同时得到弯沉盆。每一测点重复测定应不少于3次,除去第一个测定值,取以后几次测定值的平均值或直接取第3次落锤测值作为计算依据。

2.3 提起传感器及承载板,牵引车向前移动至下一个测点,重复上述步骤,进行测定。

3 注意事项:

3.1 落锤提起后落下前,测试人员紧靠PFWD调试时,应严格控制防止误操作使落锤松脱,否则,落锤下落易造成测试人员受伤。

3.2 测点的路基表面应平整,确保承载板与路基紧密接触,防止承载板与路基表面存在较大空洞而影响测试结果,因此,对不平整的路基表面,可铲平表面凹凸不平,或采用细砂垫平坑洼处。

3.3 确保测试点位信息齐全,可在数据采集软件的备注栏中填入车道和桩号,同时,应经常校对测点序号和对应的测点桩号,以避免序号和桩号错位,若发现测点序号和桩号不对应,应在笔记本上和备注栏中做好记录,以方便室内进行数据整理。

3.4 注意PFWD滑杆稳定性,落锤顺着滑杆做自由落体运动,测试时滑杆应尽量保持垂直,以避免落锤斜向冲击橡胶垫块而生一定的水平力影响测试结果,因此,测试时,一定要握紧手柄,并适当地向下用力摁住,这样既可保持滑杆的垂直稳定性,又能使承载板和路基表面保持紧密接触。

3.5 检查测试数据的稳定性,同一测点得到的模量值的相对误差宜控制在5%以内,由于较软的路基存在一定塑性变形,初始锤击测试模量结果偏小,随着锤击次数增加,塑性变形减小,一般3锤左右即可稳定,测试变形也以回弹变形为主。因此,如果出现测试结果相差较大时,应多测几锤,直至测试结果稳定为止;若进行施工控制,则该测点处路基需要重新进行压实,确保达到规定的压实质量。同时,在数据处理时,通常第1锤的数据应舍弃。

3.6 由于PFWD数据采集系统提供了控制面板操作和数据采集软件操作2种较为灵活的控制方式,所以,测试过程中,为了保证测点序号和测点位置信息对应,这2种控制方式宜只采用1种。

4 结论:

4.1 PFWD依靠冲击荷载产生的动力响应快速检测路基模量,其冲击荷载大小与行车荷载传递到路基顶面压力接近,所以,比常规检测方法更好地反映路基实际工作状态。同时,根据PFWD实测的冲击荷载和路基表面竖向位移的峰值,按圆形垂直刚性分布荷载作用下的弹性空间理论弯沉公式计算路基模量值。

4.2 根据路基实际受力特点,提出了PFWD快速检测的标准配置,即10 kg落锤重量,70~85 cm落高,30cm直径承载板,1个位移传感器;为了保证PFWD检测的路基模量值与现场承载板法检测的路基回弹模量值一致,确保冲击荷载的合理影响深度,根据不同填料路基,给出了PFWD承载板直径的选用建议。

4.3 为了确保PFWD快速检测路基模量的稳定性,确定了PFWD的测试步骤及注意事项,具体包括准备、测试和结束3个测试步骤,检测时,操作仪器要稳,测点信息要全,承载板与路基表面要紧密接触,第1锤数据要舍弃,控制方式要一致。

4.4 分析了PFWD快速检测的特点,即拆卸组装容易、携带方便、无需专用动力电源、测试速度快、操作简单及测试结果可靠等。

4.5 通过大量的现场PFWD、承载板、贝克曼梁和FWD的对比检测,分析了PFWD模量与其他测试方法检测结果的相关性,回归结果表明Ep与Eb、l和Ef之间具有良好的幂函数关系,相关系数R均大于0.8,所得到的回归公式可供工程应用参考。

七、 实验心得

筛分试验主要通过筛分操作从最大的筛孔开始,逐次向最小级的筛孔进行,各粒级产物分别称重,然后计算碎石及砂石的级配以及沙的细度模数。

本次筛分试验由于不同因素,存在挺多问题。首先,称量工具的精度不够,试验所用的是普通的电子称,最小精度为0.005kg,所以在称量集料时会存在明显的误差,在称量各筛档的质量时误差更加扩大。其次是试验所用的筛子由于往届使用后未清洁而存留一定的剩余,这些剩余会影响试验的数据,特别是进行细砂的筛分试验,影响更大。还有,试验进行时,采用的是手动进行,由于人为的原因,并不能很好的确保筛分的彻底,这会使试验产生很大的误差。另外,在称量每一筛子上的砂石质量时,采用的是倾倒出筛子中的砂石再称量,会使一部分砂石依旧存留在筛子上,影响试验结果。

为避免以上的问题,可采用一些措施。称量工具尽量选用精度好的,以使结果更准确。试验前可先将筛子洗净,晾干,避免筛子上存留的沙子粉尘影响试验结果。试验时,可先称量各筛子的质量,待筛分工作完成后在将筛子与筛上的砂石一起称量,以前后差值作为分计筛余质量。每一次进行筛分试验后都要将筛子洗净,晾干。对于筛分的砂石材料,每次进行取样试验的材料都不应返回取样堆,下次试验应另外从先量取。对于筛分时人工筛分不彻底问题,并不能有很好的解决办法,只能通过尽量延长筛分时间,规范筛分时的动作来尽量使得筛分更加彻底。另外试验进行时可能存在风雨等坏境因素的干扰,应尽量避免,以减少误差。

万能试验机,集拉伸、弯曲、压缩、剪切等功能于一体的材料试验机,主要用于金属、非金属材料力学性能试验。万能材料试验机是由测量系统、驱动系统、控制系统及电脑(电脑系统型拉力试验机)等结构组成。力值测量,通过测力传感器、放大器和数据处理系统来实现测量,最常用的测力传感器是应变片式传感器。形变测量,通过形变测量装置来测量,它是用来测量试样在试验过程中产生的形变。

车辙试验仪是道路压实最理想的模拟装置。其制备的试样的特性与道路压实层的特性十分的相似,也可直接用于车辙试验。车辙试验是评价沥青混合料在规定温度条件下抵抗塑性流动变形能力的方法,通过板块状试件与车轮之间的往复相对运动,使试块在车轮的重复荷载作用下产生压密、剪切、推移和流动,从而产生车辙。车辙试验是一种工程试验方法,试验结果可用于建立经验公式来预测沥青路面车辙深度,或用于检测沥青混合料的抗车辙能力。

马歇尔试验是确定沥青混合料最佳油石比的试验。其试验过程是对试件在规定的温度和湿度等条件下标准击实,测定沥青混合料的稳定度和流值等指标,经一系列计算后,分别绘制出油石比与稳定度、流值、密度、空隙率、饱和度的关系曲线,最后确定出沥青混合料的最佳油石比。

-

材料试验报告书

建筑材料实验报告书班级姓名成绩湖北工业大学商土木工程二O年1学学院院月贸目录1234材料基本性质试验砂筛分试验水泥实验报告普通混凝…

-

材料力学实验报告

实验一拉伸实验一实验目的1测定低碳钢Q235的屈服点s强度极限b延伸率断面收缩率2测定铸铁的强度极限b3观察低碳钢拉伸过程中的各种…

-

材料分析测试实验报告

实验类型:课程实验、开放实验或自拟题目开放实验实验题目:电子显微组织实验的目的和要求:1.了解扫描电镜的结构、原理、熟悉扫描电镜的…

- 表C4-2:材料试验报告(通用)

-

建筑材料实验报告

前言实践是检验真理的唯一标准建筑材料试验是建筑材料课程的重要组成部分它是由感性认识到理性认识的重要过程通过试验预期达到三个目的一是…

-

建筑工程资料管理实训报告

建筑工程实训总结根据学校安排,我们于20xx年上学期在学校机房进行工程造价资料管理实训。这是一个让我们了解建筑的好机会,让我更深一…

-

工程材料实验报告

湖南商学院工程材料实验报告小组成员张昊丽骆博魏彩霞邹鑫黄梦婷学院专业班级指导教师职称20xx年12月计算机与信息工程学院工程管理1…

-

工程材料实验报告(中国石油大学)

工程材料综合实验报告班级装控班实验日期工程材料综合实验碳钢成分组织性能实验金相显微镜的构造及使用金相显微试样的制备铁碳合金平衡组织…

- 北航工程材料实验报告

-

材料工程实验报告

材料工程综合实验报告材控112班碳钢的热处理操作非平衡组织观察及硬度测定一实验目的1了解碳钢的热处理操作2研究加热温度冷却速度回火…

-

建筑材料实验报告

前言我们学习了将近一学期的建筑材料了,他是一门与生产密切联系的科学技术,作为工程技术人员,必修具备一定的建筑材料试验知识和技能,才…