XXX药厂空调净化系统系统风险评估报告

XXX制药有限公司

质量风险评估报告

风险项目:空调净化系统风险评估

编 号:

起草人: 年 月 日

审核人: 年 月 日

批准人: 年 月 日

目 录

1. 概述

2. 目的

3. 相关法规指南和参考文献

4. 质量风险管理小组人员及其职责分工

5. 风险识别

6. 风险分析及评价标准

7. 风险评估结果及控制

8. 风险管理评审结论

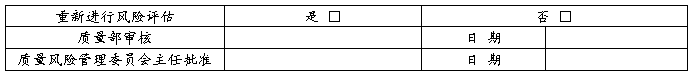

9.风险评估报告审批

1. 概述

空调净化系统是由冷冻水系统、冷却水系统、空气净化系统等组成的具有温湿度调节,空气除尘除菌的功能性系统。其中冷冻水系统由溴化锂冷水机组、冷冻水泵组成;冷却水系统由冷却塔、冷却水泵及冷却水循环水管组成;空气净化系统由送风管道、回风管道、组合式净化空调机组组成。

空气净化过程如下图所示:

新风(回风)→初效过滤→表冷→风机→中效过滤→高效过滤→洁净区

部分排风(例如直排)→排风过滤机组→室外

我公司配套的D级净化空调系统有前处理车间、丸剂车间、制剂车间三个车间;

2.目的

2.1为降低和控制车间洁净区空调系统相关的风险,建立有效的洁净区空调系统质量控制体系,提高产品质量提供风险分析参考。

2.2为车间洁净区空调系统的验证确认活动提供风险分析参考。

2.3为车间洁净区空调系统日常运行和产品的质量控制提供风险分析参考。

3. 相关法规指南和参考文献

3.1 《药品生产质量管理规范》(20##年修订)

3.2 2010版GMP实施指南

3.3 《质量风险管理规程》(MS 09-033)

4.质量风险管理小组人员及其职责分工

5.风险识别

空调净化系统风险识别描述表

6. 风险分析及评价标准

6.1风险分析

根据公司《质量风险管理规程》(MS 09-033),对风险等级进行分类。

6.1.1按严重程度分类,测定风险的潜在后果,主要针对可能危害产品质量、患者健康及数据完整性的影响。

严重程度(S):分为四个等级,如下:

6.1.2按风险发生的可能性程度划分:根据所评估风险项目的复杂性知识或其他目标数据,可获得可能性的数值。

可能性程度(P):分为四个等级,如下:

6.1.3可检测性(D):在潜在风险造成危害前,检测发现的可能性,定义如下:

6.2风险评价标准

通过评价风险的严重性、可能性和可检测性,从而确认风险的等级。采用RPN(风险优先系数)进行计算,将严重程度、可能性及可检测性三种因素的分值相乘获得风险优先系数(RPN=S×P×D)。

7.风险评估结果及控制:

7.1风险评估结果

经过风险评价、分析共找出19个风险点,其中14个风险点为高风险或中等风险,因此需要对此14个风险点采取相应降低或消除风险的措施;其余5个风险点为低风险,可直接接受。

7.2风险应对措施

8.风险管理评审结论:

质量风险管理小组组长/日期:

9.风险评估报告审批

第二篇:某制药厂净化空调系统调试与测定

??64工程实例洁净与空调技术CC&AC2007年第3期

某制药厂净化空调系统调试与测定

同济大学禹小明☆徐文华

摘

要

以某制药厂净化空调系统为研究对象,总结了其调试与测定方法,分析并讨论了调试与测定过程中所发现的制药厂净化空调系统调试测定

问题及其解决方法。为药厂乃至其他净化空调系统的设计、施工、调试等提供参考。

关键词

CommissioningandTestingofCleanAir-ConditioningSystemina

PharmaceuticalCleanroom

ByYUXiaoming★andXUWenhua

Abstract

Acleanair-conditioningsysteminapharmaceuticalcleanroomissummarizedintermsofthewaysofits

commissioningandtesting.Analysesanddiscussestheproblemsdiscoveredinitscommissioningandtestingandthewaysofsolvingthem,asexperienceforpharmaceuticalcleanroomorothercleanair-conditioningsysteminitssystemdesign、constructionandcommissioning.

KeywordsPharmaceuticalcleanroomCleanair-conditioningsystemCommissioningTesting

★

TongjiUniversity,Shanghai,China

参数,往往关系到洁净度是否能达到要求。对ISO8级制医药工业洁净厂房设计规范》(以下简称药厂,97版《

GMP提供了药品生产和质量管理的基本准则,同时也

给制药企业提出了更为严格的要求。自1998年7月1日起,未取得药品GMP认证证书的企业,卫生部已不再发给《药品生产企业许可证》、不予受理生产新药的申请。为此许多企业都改造了原有厂房或新建厂房,以满足GMP的要求。制药厂净化空调系统作为一种特殊的空调系统,其良好的工作状态是药品生产质量的保证。由于制药厂净化空调系统的特殊重要性,对其调试与测定是非常必要的。

GMP-97)规定换气次数不小于15次。本次调试采用BALOMETER风罩对高效送风口风量直接进行测量,以设

计值为基准,调节各高效送风口风量的实测值与设计值偏差不超过15%,同时保证各洁净房间满足换气次数要求。

与舒适性空调系统不同,净化空调系统末端高效过滤器的阻力比较大,这样就使它具有两方面的特点,一是,各风口风量比较均匀一致,不会像舒适性空调系统那样最不利环路与最有利环路风口风量会偏差很大,这是有利于风量平衡与调节的;二是,阀门的调节在整个管路系统中作用不太显著,这样就减弱了阀门调节的作用,还可能会导致在调节末端高效送风口阀门时由于关闭幅度过大产生啸声。

在调试之前,先确定主管、支管、高效送风口及回风口上的阀门处于全开状态。手动调整净化空调机组风机变频器频率使系统总送风量略大于设计值,然后从系统最不利环路开始对末端高效送风口的风量进行调整。调整时应注意如果同一支管上的高效送风口风量整体都偏大,应优

2006年11月我们对河南某制药厂净化空调系统进行了调

试与测定,本文就调试与测定过程及过程中所发现的一些问题进行分析和讨论。

1净化空调系统概况

该制药厂以生产中医药浓缩丸为主,由四个净化空调系统(JK-1、JK-2、JK-3、JK-4)组成,分别服务1 ̄4区,其中1 ̄3区为生产区,三个区的结构和功能基本相同,

4区为净化洗衣房。净化空调面积约4530m2。所有净化区

域净化级别均设计为ISO8级,设计温度夏季24±2℃,冬季20±2℃,湿度全年55±10%。在这里笔者选择比较有代表性的JK-1系统(如图1)为例,对其调试与测定过程及过程中所发现的一些问题进行分析和讨论。

☆禹小明,男,1981年7月生,硕士研究生

2净化空调系统的调试与测定

2.1净化空调系统风量调试

对于制药厂净化空调系统,送风量是一个非常重要的

200092上海市四平路1239号同济大学机械工程学院

E-mail:yxm-0739@163.com

收稿日期:2007-4-18

洁净与空调技术CC&AC2007年第3期工程实例??65

应急门

气闸1

拆包(非洁净区)

原辅料暂存

气闸2

下

工器具存放

称量、配料

工器具清洗、干燥

外包(非洁净区)

管理

制坨炼药

洁具存放洁具洗涤

中间站1

制丸

加粉

搓丸

中间站2

内包

内包材管理真空(非洁净区)

300

制浆

辅料暂存

十万级洁净内走廊

女二更

缓冲

女一更

抛光1

设备间2

设备间1

缓冲

干燥

设备间3

抛光2

男一更

应急门检验

图1JK-1系统净化空调平面图

根据GMP-97,不同空气洁净度的洁净区之间以及洁净区与非洁净区之间的静压差不应小于5Pa,洁净区与室外的静压差不应小于10Pa。

虽然该系统的洁净车间、洁净内走廊及人净区的洁净级别都为ISO8级,但不考虑洁净车间和洁净内走廊之间的静压差是不合理的。该药厂生产中医药浓缩丸,许多车间如抛光间、制丸间、筛丸间、内包间及干燥间等都会产生大量的粉尘,虽布置有除尘设备或设备排风机,但仍难免工艺过程所产生的粉尘会散发到车间里,为了避免粉尘因人员进出带入洁净内走廊并混入其它车间,在调试时应

先调小该支管阀门,这样可以避免因调节末端高效送风口阀门时可能产生的较大啸声、增大车间的噪声。

在调试的过程中发现该系统有几个高效送风口没有风或者风量太小,并且发出较大的啸声,通过检查发现是施工中阀门装反了。类似的情况在其它三个系统的调试过程中都出现过,这个问题应该引起施工方的重视。

2.2净化空调系统压差调试

压差控制是防止药厂各不同药品品种房间之间混药或交叉污染的重要措施之一,在室内维持一定的压差可以避免洁净室被邻室污染或污染邻室,保证洁净室的洁净度。

??66工程实例洁净与空调技术CC&AC2007年第3期

不到5Pa的正压,男一更对换鞋、女二更对女一更甚至出现了负压,而换鞋间对非洁净走廊的压力却高达33Pa。初步判断应该是女一更和换鞋间正压风量太大,也就是送风量超出排风量(这两个房间均只设了一个排风口,无回风)太多,由于送风量在前面风量的调试过程中已经调好,因此问题应该出在排风上面。在对排风的进一步检查中发现,这两个排风口处在排风系统的最末端,排风口阀门虽然已经全开,但排风量达不到设计要求。其中女一更的排风设计值为814m3/h,而实测值只有608m3/h,换鞋间的排风设计值为786m3/h,而实测值只有566m3/h。由于排风阀门已经开到最大,排风量已无法调大,于是我们在同业主和施工方商量后,对女一更和换鞋间送风量进行了调整并调出了压力(见图3)。最后对女一更和换鞋间送风量和洁净度进行复测,发现换气次数和洁净度能满足GMP-97要求(见表1)。

由于压力调整的过程中改变了部分回风口的风量,压力调好后需对整个系统各高效送风量要再进行一次复测,看是否满足要求。

使这些房间与洁净内走廊维持5Pa左右的负压。人净区内各功能房间应顺人净路线进入方向保持一定的压差,该系统的人净路线为:非洁净走廊→换鞋→一更→二更→缓冲→洁净内走廊,按照以往调试经验,后一级房间应对前一级房间保持5Pa左右的正压。按照GMP-97规定,净化区对非净化区应保持不低于5Pa压差,但业主为了保险,提出换鞋对外部非洁净走廊至少保持10Pa的正压。因此该系统洁净内走廊与非洁净区至少需要维持30Pa的正压。

为了保证洁净室换气次数及设备排风和除尘效果,我们在压力调试的过程中尽量不改变送风量及设备排风机和除尘机的风量,主要通过调节回风量和系统排风量进行压力调整。由于设计时未考虑洁净车间和洁净内走廊之间的压差渗透风量,为了维持洁净车间和洁净内走廊之间5Pa左右的负压,对洁净走廊(无排风)的回风做了较大的调整,把所有8个回风口都关小了1/3左右。

在洁净室现场压力调试过程中,经常遇到房间无法调出设计压差的问题。这时就要对前面调过的压力进行重新调整,如此反复,直到压力调出为止。有时候碰到个别房间实在调不出压差的情况,在满足换气次数和洁净度的情况下,可以适当的调整房间送风量。在本系统的调试过程中就出现了这样一个问题。

如图2所示,该系统调压时在保证洁净走廊对缓冲区

2.3洁净室空气洁净度的测定

本次药厂空气洁净度的测定是在洁净空调系统已处于正常运行状态,工艺设备已安装但未运行,室内没有生产人员的情况下进行测试的。这符合GMP-97中空气洁净度的测试以静态条件为依据的要求。依照合同该项测定包括高效过滤器检漏、补漏及洁净室悬浮粒子数的测定(洁净

5Pa正压的情况下,人净区其它房间的压力梯度已无法调

出。缓冲对男二更、男二更对男一更、缓冲对女二更都达

女二更

女二更

缓冲

女一更

缓冲

女一更

洁

净内走廊

男二更

洁净内走廊

换鞋

男二更

换鞋

男一更

男一更

图2改变风量之前的调压结果

表1

房间名称女一更

时间调整前调整后调整前调整后

图3改变风量之后的调压结果

女一更和换鞋间风量调整前后各参数变化情况

送风量实测值

换气次数

洁净度设计值

洁净度实测值

送风量设计值

888888816816

862630820602

23.116.920.815.3

≤10000≤10000≤10000≤10000

326418579744

换鞋

注:表中风量单位为:m3/h;洁净度单位为:颗/2.83升(#0.5!m粒子)。

洁净与空调技术CC&AC2007年第3期

表2

空气洁净等级

医药工业洁净厂房空气洁净度等级[1](ISO8)含尘浓度

尘粒粒径(μm)

尘粒数(个/m3)

工程实例??67

含菌浓度

沉降菌(φcm碟0.5h)

浮游菌(个/m3)

ISO8

≥0.5≥5

≤3,500,000≤2,000

≤10≤500

室微生物粒子数测定由业主指定其它检测单位完成),以测定数据的处理及评价:当测点数在1~10之间时,计算测点平均值和标准误差,并由此导出95%置信上限;测点数超过10个时,可用算术平均值。最后评价标准是置信上限或者算术平均值不能超过相应的空气洁净等级限值。

GMP-97中规定的医药工业洁净厂房空气洁净度等级(见

表2)为依据。

2.3.1高效过滤器检漏及补漏

高效过滤器检漏须在风量调试后进行

[2]

,检漏方法如需要注意的是,在洁净室悬浮粒子数的测定过程中,一些因素会对测定结果产生较大的影响。如测定人员需身着洁净服,测定时需站在采样点的下风侧静止不动或微动,否则会因为人员的发尘使得测定结果会有很大的误差;测点的布置按照规范通常是洁净室内均匀布置,但根据笔者测试经验,测点不宜布置在高效送风口的正下方。特别是像ISO8级这样较低级别的洁净室,洁净室高效过滤器满布率很小,高效送风口面风速又较大,约0.8m/s,加上洁净室层高一般较低(约2.7m),这样就会造成整个洁净室悬浮粒子浓度很不均匀,高效送风口的正下方采样点空气十分干净,在这个地方测出的悬浮粒子浓度会很低,约比其它地方测出来的平均低出几倍到1个数量级。

图4,即用BCJ-1尘埃粒子计数器对高效过滤器整个断面、封头胶和安装框架进行扫描,扫描速度为5 ̄20mm/s,采样口距被检部位表面20 ̄30mm。

高效过滤器发生泄漏的评价标准是

[3]

:把受检过滤器

下风侧测得的泄漏浓度换算成穿透率,如果大于过滤器出厂合格穿透率的两倍,即判断有渗漏发生。但实际操作中由于所采用的粒子计数器不可能直接读出某时刻的效率或穿透率,所以我们评价标准是粒子计数器显示的数据在某处跳动幅度明显增大时,即判断该处有泄漏发生。用硅胶进行补漏,如果补漏后仍不能达到要求需更换高效过滤器。

天花板

采样口

2.4洁净室自净时间的测定

本项测定必须在洁净室停止运行一段时间,室内含尘浓度已接近大气尘浓度时进行。当洁净室内空气含尘浓度达到或者接近室外空气含尘浓度时,启动净化系统,利用

HEPA/ULPA

高效过滤器/超高效过滤器

BCJ-1尘埃粒子计数器定时读数(每分钟一次)直到浓度达

BCJ-1尘埃粒子计数器

到稳定为止,这一段时间即为自净时间。选择该系统典型区域制丸间进行测定,结果如表3。

表3

净化区域自净时间数据表

计数浓度(≥0.5μm)

单位:颗/2.83升

计数浓度

(≥0.5μm)

测定时刻

手推车

测定时刻

00:00

地板

图4

检漏方法图解

13615511264388957630304188634032248811757312673848666105732

00:1200:1300:1400:1500:1600:1700:1800:1900:2000:2100:2200:2322min

4259364328042232178513381053863661430409421

00:0100:0200:0300:0400:0500:0600:0700:0800:0900:1000:11

自净时间

2.3.2洁净室悬浮粒子数的测定

该项测定也采用BCJ-1尘埃粒子计数器,采样量设置为2.83L/min,采样点高度0.8m各洁净室需经30分钟的自净。

关于最小采样点数的确定,不同的规范有不同的要求,根据国标GB50073-2001,最小采样点数可按如下公式确定:

[3]

,每个测点采样3次,采

样时间每次一分钟。为了保证测定的准确性,在测定之前

NL=A0.5

式中NL-最少采样点;

A-洁净室或被控洁净区的面积(m2)。在22min时数据趋于稳定,所以自净时间为22min

??68工程实例洁净与空调技术CC&AC2007年第3期

实上该机组工作不到一个礼拜,笔者认为出现这种情况有两个原因:1)室外大气含尘浓度较大;2)新风量太大。因此建议在新风入口加装一道粗效过滤网,这样就不致于使初效过滤段积尘太快。对于中效过滤段阻力过低的问题,我们当时分析可能有如下几个原因:1)中效过滤段前后压力测点位置靠的太近,造成压差测试不准;2)中效过滤器质量问题,如滤料发生破损或者未装密封条而导致漏风;

2.5洁净室其它项目的调试与测定

该净化空调系统除了以上几个调试与测定项目外,还包括净化空调机组的测定、洁净室噪声的测定、洁净室照度的测定、洁净室温度与相对湿度的测定等项目,由于篇幅原因在这里就不一一说明。

3洁净空调系统设计与施工中所存在的其它问题

在对该系统的调试和测定过程中,除了以上所提到几个问题外,还发现该系统在设计和施工中存在如下几个比较大的问题:

3)中效过滤段滤料面积大,导致经过中效过滤器的风量低

于其额定风量;4)中效过滤器安装不合理,出现漏风。由于该项不在调试合同范围内,我们建议业主应尽快协调好过滤器供应商、机组供应商和施工方,查出问题并解决。否则如果是漏风,将会导致末端高效过滤器寿命大大缩短。

3.1新风量的调节控制问题

新风量是压力调试中非常重要的参数,新风量太大会造成整个系统的压力值偏高,新风量太小又不能保证合理的压力梯度,因此控制新风量非常关键。但是在现场调试过程中会经常发现由于新风口尺寸设计不合理或者是阀门选用不合理造成新风量很难控制。如该系统净化空调机组选用的新风阀门是电动双位阀,只有全开和全关两种状态。虽然该系统净化空调机组设置了两个尺寸相同的新风口,但可调的也就两个状态:两个全开,一开一闭。通过调节风机变频器,在保证总送风量在设计值附近时,两种状态的新风量实测值分别是64328m3/h和47137m3/h,都超过了设计值42000m3/h。即使采用一开一闭这种状态,新风量还是偏大不少,而且由于阀门不能完全关死,产生较大的噪声。事实上药厂净化空调新风系统选用电动双位阀主要是起到一种保护作用,它与组合式空调箱连锁,在停机时不仅可以保护洁净室和回风管路免受新风污染,在冬季还可以保护空调箱的换热器,以免在停机时冻坏。因此为了比较精确的调节新风量,通常还需要再设置其它风量调节阀。

3.3回风口问题

该系统回风口采用的形式为单层百叶风口+调节阀+过滤网,单层百叶风口安装时采用硅胶进行密封。这样就会出现如下两个问题:1)业主平时进行日常卫生管理工作时易改变风口百叶的角度和调节阀的开度,使得本已调整好的洁净室压力发生变化;2)由于在生产中医药浓缩丸过程中会产生大量的粉尘,因此过滤网需要定期进行清洗(通常两个星期),而用硅胶进行密封在清洗或更换过滤网时就会因为单层百叶风口不方便拆卸和安装而带来很大的麻烦。解决办法为压力调整完成后对每个回风口调节阀开度(位置)进行标记,这样即使调节阀的开度发生变化也可以恢复到原来状态,并且把所有的单层百叶风口换成易拆卸式的。

4结论

设计、施工和调试是保证药厂净化空调系统正常运行的三个重要环节,调试中所发现的问题都源于系统设计不合理及施工操作不规范。通过调试,我们可以对系统实际运行中经常出现的问题有所了解,从而可以完善设计方案、规范施工操作,避免以上问题的出现。

参考文献

医药工业洁净厂房设计规范》.1GMP-97《

洁净室施工及验收规范》.2JGJ71-90《

洁净厂房设计规范》.3GB50073-2001《

3.2过滤器问题

我们在对净化机组的测定中发现机组初效过滤段(G4)前后压差实测值为75Pa,而中效过滤段(F7)的前后压差的实测值却不到20Pa。正常情况下,粗效过滤器的初阻力应该≤50Pa,F7属于高中效过滤器,其初阻力应该在80 ̄100Pa之间。对初效过滤段的检查很快就发现问题所在:粗效过滤器滤料已经变黑,显然是积尘太多了。事

□

%%%%%%%%%%%%&

############################################$

%%%%%%%%%%%%&

本刊讯

欢迎订阅《洁净与空调技术》及年度合订本

●本刊为季刊,每季月末中出版发行,每期定价8元、全年32年。

订阅:全国各地邮局,邮发代号:82-577、国外代号:1595Q。如订阅困难,可汇款至编辑部办理邮购。

●本刊合订本(精装):2004年、2005年合订本每册45元(含挂号邮费)

2002年、2003年合订本每册50元(含挂号邮费)

两册以上(含2册)9折优惠。

2006年合订本每册50元(含挂号费)

●邮购汇款地址:北京307信箱;收款人:洁净与空调技术编辑部;邮编:100840

%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%&

-

风险评估报告范本

纺织行业企财险风险评估报告被评估人:行业:风险地点:查勘日期:现场人员:现场检验员:评估过程:评估范围:评估风险重点为:火灾、爆炸…

-

水系统风险评估报告

类别风险评估编号FXSS002部门设备部页数9页水系统风险评估报告起草人年月日审核人年月日年年年年年批准人年月日目录1概述2目的3…

-

计算机风险评估报告

一风险评估项目概况二风险评估活动概述21风险评估工作组织管理公司本次风险评估工作成员组长主任成员工作原则依据综合审计日志和信息安全…

-

软件项目风险评估报告

工程项目风险分析与应对论文软件项目风险评估报告由于风险是在项目开始之后才开始对项目的开发起负面的影响所以风险分析的不足或是风险回避…

-

系统安全服务风险评估报告

附件4信息安全服务风险评估报告V110客户安全风险分析客户名称NameSecurityRiskAnalysis客户资产记录如FTP…

-

药品贴标包装风险评估报告

文件标题药品贴标包装质量风险评估报告文件编号SORQR00101药品贴标包装质量风险评估报告1概述根据药品生产质量管理规范20xx…

-

医药批发企业质量控制风险排查评估报告

同分医药有限公司质量控制风险排查评估报告为全面排查公司风险点制定有效预防措施加强药品质量管理降低药品在经营环节中出现的安全事件的风…

-

药品生产过程质量风险评估报告

XXXX胶囊生产过程质量风险管理报告质量风险管理号:QRM-起草人:起草日期:年月日审核人:审核日期:年月日审核人:审核日期:年月…

-

药品经营企业质量风险评估报告

医药有限公司质量风险评估报告报告起草人起草日期报告审核人审核日期报告批准人批准日期一评估时间及流程安排医药有限公司计划于20xx年…

-

20xxGSP质量风险排查与评估报告

质量风险评估报告重庆药业有限公司二一四年五月质量控制风险评估报告为有效加强药品质量管理降低药品在经营环节中出现的安全事件的风险更好…

-

新疆户外活动风险评估报告样板

目的:通过公布风险评估报告样板,要求领队在行前进行风险评估,以检查活动细节,查出安全隐患。要求队员在行前了解风险评估报告,了解可能…