技术经济效益预测分析报告

工业锅炉封闭循环相变供热系统

技术经济环境效益预测分析报告

一、 技术开发效益分析

《工业锅炉封闭循环相变供热系统》节能产品技术的开发与应用,标志着蒸汽供热凝结水回收余热利用技术一次创新性大提高,彻底改变了中小企业锅炉供热采用开式回收系统,余热利用率低,浪费严重,节能技术水平差的窘状,为蒸汽供热余热利用节能技术的进步起到了积极有力的推进作用。

凝结水回收封闭系统技术的开发与应用,将回水率、利用率、汽水损失率、排污率、结垢速率和回收系统金属腐蚀速率降耗指标提升到很高的水平。循环相变技术的开发与应用,使锅炉给水温度大幅提升,取消锅炉额定补给水,缩短运行时间,降低能源消耗,提高热效率,有力促进了锅炉及供热系统节能降耗技术的发展 。

技术先进、工艺合理、节能显著、应用广、投资少、见效快、效益可观是它的突出特点。与蒸汽供热凝结水回收开式系统相比,除在高效、节能、节水、环保等方面处于超越领先水平外,在投资和运行费用方面,尤其是技术经济效益还具有明显的优势。该“系统”既符合国家产业政策,又适用锅炉蒸汽供热余热节能市场需求,同时也降低了客户使用费用,技术经济效益十分明显,销售市场前景十分广阔。

(一)、回收利用技术效益计算:

《工业锅炉封闭循环相变供热系统》产品节能技术所产生的效益主要表现在回收率、利用率、回收水温、汽水热损失、排污热损、结垢速率、取消和降低辅机设备配置等几方面。

我们以凝结水开式回收系统作为效益对比条件,每蒸吨为对比单元,以燃煤锅炉为对比能源设备进行节能效益计算。

开式回收系统:凝结水回收率:65% 凝结水回收温度:60-70℃

凝结水回收利用率:~80% 排污热损:2%

汽水热损失: 3--5% 结垢热损失:3—15%

疏水阀逃逸热损失:4—16%

封闭回收系统:凝结水回收率:99.6% 凝结水回收温度:140℃

凝结水回收利用率:~100% 排污热损:0.4%

汽水热损失: ≤1% 结垢热损失:≤1%

疏水阀逃逸热损失:无

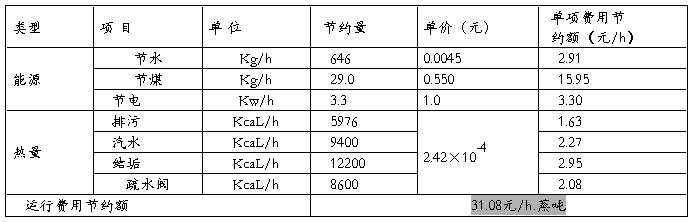

燃煤锅炉封闭系统节能效益汇总表

运行费用节约:节水: 646kg/h 软水价格:4.5元/t

0.646×4.5=2.91元/h

节煤: 29kg/h 煤炭价格:550元/t

0.029×550= 15.95元/h

节电: 3.3kw/h 电费价格:1.0元/kw.h

3.3×1.0=3.30元/h

排污:5976KcaL/h 热能价格:2.42元/104Kcal

0.597×2.42+0.18=1.63元/h

汽水:9400 KcaL/h 热能价格:2.42元/104Kcal

0.94×2.42=2.27元/h

结垢:12200 KcaL/h 热能价格:2.42元/104Kcal

1.22×2.42=2.95元/h

疏水阀:8600 KcaL/h 热能价格:2.42元/104Kcal

0.86×2.42=2.08元/h

运行费用节约额: 31.08元/h.蒸吨

通过上述节能计算可看到,采用《工业锅炉封闭循环相变供热系统》节能技术后,与开式凝结水回收系统相比,直接运行成本大幅度下降,以1T/h锅炉为例,节约运行费用高达31.08元/h.蒸吨,技术经济效益十分显著。

(二)、减少设备配置效益计算:

使用《工业锅炉封闭循环相变供热系统》节能技术,系统设备配置须做调整,根据系统设计配置要求和系统工艺要求,取消疏水阀和除氧器,减小水处理器的产水量配置。设备的取消和减小也会使投资成本的降低,也是技术效益的体现。

1、 取消设备:系统中的设备配置主要取消了疏水阀和除氧器以及除氧泵。以10T/h锅炉及热力系统为例:

(1)、疏水阀:每套系统按8只配备计算,每只60元,则

节约:8×60=480元

(2)、除氧系统:除氧器一般配置热力喷雾式除氧器,本效益测算按单台工量计算,除氧泵为立式多级泵,两台配备,一用一备。目前市场价格:除氧器(产水量10T/h)约65000元, 除氧泵3000×2=6000元。合计节约:71000元

(3)、设备安装:三种设备安装材料及安装调试费约12000元。

(4)、10T/h锅炉取消设备降低投资成本合计:83000元。

2、降低水处理产水容量:系统凝结水采用封闭回收,回收率达99.6%,回水利用率接近100%,补水量极低仅0.4%,排污率亦很低≤1%,汽水损失≤1%,因此锅炉及系统给补水量极小,只是锅炉及系统运行前需一次性加满软化水,可通过软化水箱调节加注水时间予以解决。所以水处理产水容量可大幅降低,彻底改变以锅炉蒸发量配置水处理产水量的习惯。

通过计算与测试,结合实际排污量和补水量,10T/h以下锅炉系统按额定产水量的20—30%,10T/h以上按额定产水量的10—20%配置水处理器,软水箱相应减小容量。水处理设备和软水箱降容量配置,可节省70%左右约合2—3万元设备投资费用。

二、环境及社会效益分析

(一)、环境效益:

《工业锅炉封闭循环相变供热系统》节能技术的开发与应用,对环境的持续改善,社会效益的增长起到了良好的促进作用。从节约水资源、减少污水排放、降低大气污染、改善循环经济是这项技术的核心,表现出科技改变环境、提升效益的功能,符合国家节能减排、保护环境、造福祖孙后代的政策要求。

1、节水:由于系统采用封闭回收,回收率高达99.6%,利用率接近100%,汽水损失率不到1%,且没有二次闪蒸,补水率仅有0.4%左右,锅炉使用前一次加满软化水,正常运行排污率小于1%,根据能量守恒定律,只要系统没有跑、冒、滴、漏现象,锅炉及系统基本不用补给水。经过实际节能中心检测,实际系统补水率仅有0.4%,见证了设计计算结果。以每年40套(160蒸吨)安装量,系统每天运行16小时,每年运行300天计算,软化水4.5元/t,则节水费为:

160×(1-0.4%)×16×300×4.5=344.22万元

通过计算得知,采用《工业锅炉封闭循环相变供热系统》节能技术后,减少了水资源和软化水树脂及盐的使用量,减轻了水源污染程度,同时也降低运行成本。

2、污水排放: 一般工业蒸汽锅炉排污方式大多采用定期和连续排污扩容器,然后入降温池,降温沉淀后最后流入排污井,排污率在3—5%之间,而且每班都必须排污,排污量大,热损失高,对水源环境影响也很大。《工业锅炉封闭循环相变供热系统》污水排放率在正常运行下小于1%,每3—5个月排一次,排污量很小,对水源环境影响也就很小。锅炉及系统污水的主要成分是CaCO3和MgCO3含盐水,还有一些悬浮污染物,在排污时流入地下,污染水源体,是环境污染的一个组成部分,必须减少和限制。

减排污水产生效益计算:同样以每年40套(160蒸吨)安装量,系统每班运行16小时,每年运行300天计算,每班排一次,饱和水19.36+4.5=23.86元/t,排污率5%,则节约排污费为:

160×(5%-1%)×1×300×23.86=45811.20元

锅炉及系统减排污水不但产生经济效益,而且对保护水源体起到积极的、重要的、具有实质意义的作用。

3、废弃物、气体污染处理:系统在生产过程中的污染物主要是金属废料、保温废料、焊渣、切割氧化铁、工件除锈、工件除锈、射线污染、焊接烟气切割废气等。金属废料按质保体系管理要求,集中堆放废品区待处理;保温废料因其污染较特别,需单独存放;焊渣、切割氧化铁按工业垃圾堆放处理;射线污染的防治要坚持安全第一,堵截漏点,探伤零部件必须在探伤室内完成,一切按操作规程;工件除锈与喷漆应在专门工作室内完成,室内应配有除尘、降噪、气体过滤等设备,防治打磨和喷漆过程中对大气产生污染;焊接和切割产生的少量有害烟气,则通过车间排风系统排出,不会对生产工人及环境产生影响。

总之生产过程中的废弃物和有害气体,对环境是有影响的,其影响程度如何,目前无法具体确切考证,但我们应该从点滴做起,把好废弃物处理关,改善生产工艺条件,努力减低生产性有害气体的排放,提高环境效益。

(二)、社会效益:

1、节能技术创新:将封闭循环相变供热技术开发应用到工业锅炉蒸汽供热凝结水回收利用系统上,彻底解决了蒸汽供热凝结水回收效率低、热能利用率低、回收水质合格率低的技术瓶颈问题,形成了节能技术的创新与突破,对提高热能利用率产生了重要作用,开辟了工业锅炉蒸汽供热节能利用新途径,增添了一项新技术,带动了工业锅炉蒸汽供热凝结水回收利用节能技术的全面发展与进步,其创新技术所产生的社会效益无法估量,此项创新节能技术为蒸汽供热节能技术发展做出了突出贡献。

2、满足节能市场需求:目前工业锅炉蒸汽供热余热利用节能市场发展迅速,用户安装改造使用量逐年增加,尤其是凝结水回收利用节能技术,市场需求量很大市场,据对20##—20##年石油化工、制药、学校、食品、宾馆等市场预测调研,《工业锅炉封闭循环相变供热系统》节能产品每年的市场需求量约40—50套(160—200蒸吨),价值1300多万元。因此,只有将该项节能产品批量生产,加快市场推广应用,才能满足市场基本需求,同时给企业带来了市场的扩大、节能技术的推广、效益的增加,使用户享受节能技术产生的效益,降低成本增强市场竞争力所带来的红利,给国家增加税收。

3、节能减排:节能减排是当今国家科学发展的一项国策,是减少雾霾,保卫蓝天的重要行动,是企业持续发展,增强市场竞争力的有力措施。《工业锅炉封闭循环相变供热系统》节能产品的应用,超过20%的节能效率,每年40000多吨含盐水污水的减排量,每年26000多吨CO2的减排量,充分体现了节能减排政策的符合性,以及为响应政府号召而付出的具体行动。

4、增加就业:《工业锅炉封闭循环相变供热系统》节能产品大力推广使用,产品的生产量就会增涨,劳动力需求也会增加,产值加大,上缴利税增多,本项目的实施增加了地方政府的财政收入和社会就业机会,促进劳动力市场的发展,提升了工作效率,减轻了操作人员的劳动强度。从20##年起每年计划新招员工20—30名,以缓解地方社会就业难的问题。

三、产品效益预测分析

产品自进入市场后,以其节能、环保、效益高而备受用户认可,经对市场的进一步考量,考虑到经营过程中的不确定因素,结合市场实际发展状况,为便于效益预测算,我们预设年销售量40套,每套平均按4T/h计算,每套投资投资成本26万元(6.5万元/蒸吨)。

(一)、生产成本估算:

达产年量(年产40套),全部产品总成本1040万元;

其中:生产成本660.4万元;

制造费用133.8万元;

期间费用246.3万元。

(二)、经济效益测算分析:

1、达产年实现销售收入1337万元;

2、达产年总成本累计发生1040万元;

3、达产年实现净利润157万元;

4、以达产年20##年(产销40套)计算的盈亏平衡点X=19套,约占达产年销售量的48%。

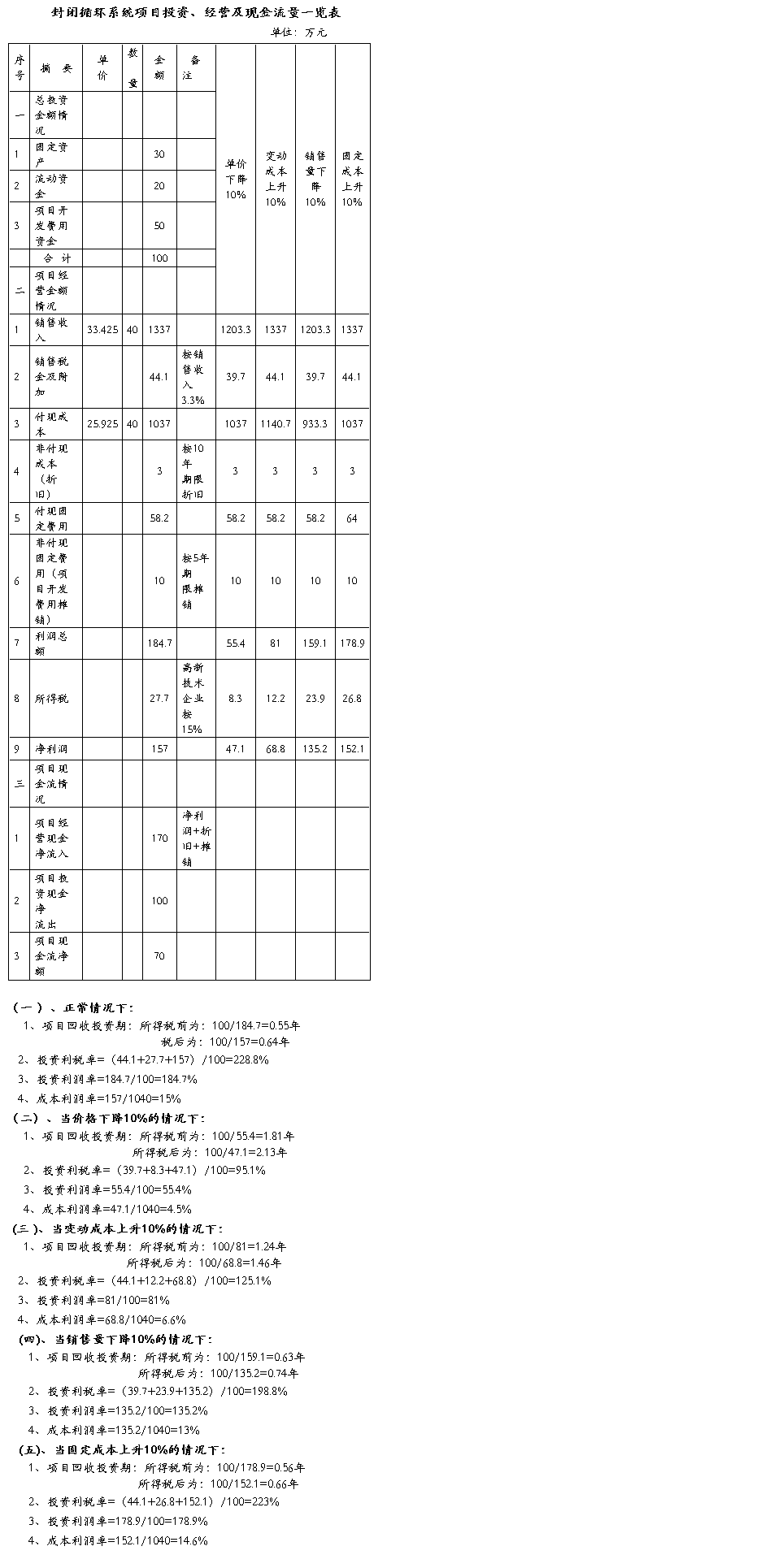

四、 投资经营分析:

五、例案4T/h锅炉效能分析:

例案效能分析计算基本依据:

锅炉类型:燃煤链条炉排锅炉蒸汽锅炉;

额定蒸发量: 4T/h;

计算单位: 每天运行时间16小时,每年300天,

热能价格:2.42元/104Kcal;

软化水价格:4.5元/t,

煤价:550元/t,

电费:1.00元/kw.h,

每蒸吨投资:6.5万元/蒸吨。

4T/h锅炉封闭循环系统节能效益汇总表

第二篇:技术、经济及安全效益分析报告

YGFC型液压轨道电路分路残压测试器

技术、经济及安全效益分析报告

轨道电路分路残压测试器是电务部门对轨道电路分路残压状态测试仪器。

一、 技术分析

目前,此测试器主要有以下类型:

1. 压接式和吸附式;

2. 螺旋加压式。

压接式和吸附式具有重量轻、携带方便、易操作等特点。但其仅能产生300~400N的压力与列车重量通过轮对作用在轨道面的压力(大于24.5kN)相差甚远。由于轨道电路分路残压值与其在轨道上的压力成反比,压力越小,残压越大,固测试值偏高,致使登记的轨道电路分压不良区段较多。

螺旋式同样具有携带方便的特点。其产生的压力可大于24.5kN。但因其压力值是通过压力传感器测试,压力值再经二次仪表显示,其压力精度为±5%;使用前需对电池进行充电;夹持机构再加上二次仪表的重量使总重量便高(小于15kg);由于使用传感器及二次仪表和充电电池使产品成本偏高,售价较高;夹持机构经多次使用,容易变形,导致43kg/m钢轨不能夹持;操作也需三人以上,操作性不太好。因此,阻碍了该产品的推广。

我公司设计制作的YGFC型液压轨道电路分路残压测试器具有以下技术特点:

1. 采用液压传动技术,输出压力大、体积小、重量轻、运转平稳、易于操作。

2. 由于采用手压泵,不需要其他能源,更不需充电。

3. 因是液压传动,压力值直接由压力表显示,直观、可靠。

4. 采用压头弹簧复位方式、夹持机构采用凸锁方式,上下钢轨均不超过3秒。易于操作、安全性强。

5. 夹持机构采用合金钢调质、强度大、钢性好、不变形。

6. 油路各连接处采用胶接密封、密封垫采用高分子材料、密封付公差合理等措施,使产品无泄漏、油耗低,一次注油到位,一年内可不再加油。因能自滑润不需维护。

7. 由于活塞密封圈、活塞杆端套密封垫均采用高分子材料制作、保压单向阀密封面采用了专门技术,使产品保压好、耐压性好、寿命长、可靠性高。

8. 重量轻 :每组重量不大于8.4kg,(不含机箱)

9. 可适用43kg/m、50kg/m、60kg/m、75kg/m钢轨。

综上所述,该产品技术先进、安全可靠、重量轻、便于携带、易于操作、不需维护、可以较为真实地反映分路的实际状态,对提高铁路运输安全将起到积极作用。

采用液压传动技术的轨道电路分路残压测试器,该产品属国家首创。

二、 经济效益分析

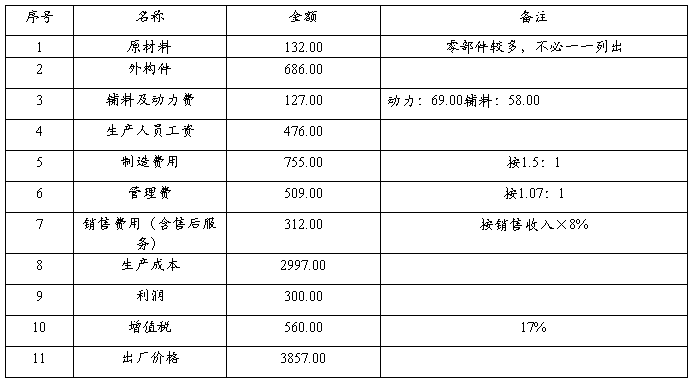

为追求完善,重量更轻的目的,该产品设计、样品试制经历了四代改进设计,投入的资金较多。经对现有产品(第四代改进设计)的设计修改,工艺性的完善,测算出每台成本 2997.00元。具体构成见以下分析表:

从表中又看出,该产品因技术难度较大、装配返工较多,导致人员工资较高;因夹持机构形状复杂,均需线切割加工;油路板形位精度高,致使制造费用较高。

因此待该产品正式投入生产后,公司将进一步完善工艺、工装夹具、降低返工率,从而降低成本,降低销售价格。

该产品公司每年可生产400组。从全局的需求量看每年此数量均能销售。因此公司产值可达154.28万元 ,利润可达12万元。

三、 安全效益

由于该产品技术先进、安全可靠、重量轻、无维护、易操作、便携带等特点,给电务部门对轨道电路的定期检查测试提供了良好的条件,由于操作人员只需2名,也给电务部门节约了人力资源。

由于该结构紧凑,易于操作,上轨、下轨所用时均不超过三秒钟,有效的避免了意外事故发生。

综上所述,该产品的设计生产,不仅公司自身效益,铁路部门的安全效益及社会效益都会收到良好效果。

-

新产品经济效益分析报告

名称99新秀电子燃油泵新产品经济效益分析报告共1页第1页型号DZRYB001用户销售分公司国内配件市场用户市场规划年销售等年销售3…

-

经济效益分析报告

财务预测一经济分析1生产规模预测根据公司的发展规划从20xx年1月开始实施项目总投资720万元其中研发费用260万元达产后实现年产…

-

经济效益分析模板

第九章项目经济效益和社会效益分析参考81经济效益分析811评估依据及有关说明国家发展改革委员会与建设部发布中国计划出版社出版的建设…

-

经 济 效 益 分 析 报 告

申报材料之四经济效益分析报告项目名称复杂地质条件工作面过断层技术研究与实施单位日期中平能化集团平煤股份七矿二0一0年十月40申报材…

-

经济效益社会效益分析报告

经济效益社会效益分析报告一市场分析当前我国政府主管部门在城镇供热领域推进改革有两个着力点一是建筑物节能改造二是供热商品化而热计量既…

-

经济及社会效益分析报告去

经济及社会效益分析一经济分析1生产规模预测根据公司的发展规划项目从20xx年1月开始实施项目总投资3000万元其中研发费用260万…

-

经济社会效益分析报告

自增压高压泵小型淡化机研发项目经济社会效益分析报告本项目成功研发制造了一种运行可靠效率高制造成本低适用于小型反渗透海水淡化系统的自…

-

经济效益社会效益分析报告

经济效益社会效益分析报告一市场分析当前我国政府主管部门在城镇供热领域推进改革有两个着力点一是建筑物节能改造二是供热商品化而热计量既…

-

经济效益和社会效益分析报告

无机粉体改性聚丙烯纺粘非织造布经济效益和社会效益分析报告一经济效益分析无机粉体改性聚丙烯纺粘非织造布项目经宁波市先进纺织技术与服装…

-

经济和社会效益分析报告

经济和社会效益分析报告一项目产品市场调查和需求预测1主要用途岩棉板薄抹灰外墙保温系统主要应用于建筑节能的外墙保温工程2市场未来预测…

- 项目经济效益分析