数控维修项目教学实训报告3 机床整体装配调试

数控维修项目教学实训报告

班级: 姓名:

一、项目名称:机床整体装配调试

二、实训目的:掌握车床的系统结构和工作原理,掌握机械装配的基本程序,理解机床装配工艺;培养同学们独立分析和解决问题的能力,提高学生的实际动手能力,为学生今后从事相关工作打下一定的实践基础;培养学生的团结协作精神,改善学生的知识结构,拓展知识层面,增强学生的综合素质。

三、实验内容及实习步骤

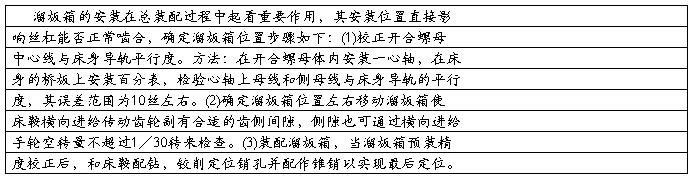

1、溜板箱的装配与调试

2、装配进给箱和丝杠后托架

3、主轴箱的装配

4 、尾座的装配与调试

四、实验总结

五、 实验心得

第二篇:数控实训报告3

数

控

实

训

报

告

专 业:

班 级: 二班 姓 名:

学 号:

指导教师:

目录

一、实训目的

二、实训意义

三、实训过程

四、实训图和程序

五、实训总结

一、实训目的

为了提高对机械制造技术的认识,加深机械制造在工业各领域应用的感性认识,开阔视野,了解相关设备及技术资料,熟悉典型零件的加工工艺。对先进的数控技术进行进一步的实习,把学习的理论知识和实践相结合使自己更好的吸收并灵活的应用到工作中

三、实训过程

数控机床是集机械制造技术、自动控制技术、信息处理加工传输技术、伺服驱动技术、传感器技术以及软件技术于一身的机电一体化设备。随着科学技术的迅猛发展,数控机床已是衡量一个国家机械制造工业水平的重要标志。发展数控机床是当前我国机械制造业技术改造的必由之路,是未来工厂自动化的基础。数控机床的大量使用,需要大批能熟练掌握现代数控机床编程,操作人员。

而我们作为机械设计制造及其自动化专业的本科生,不仅需要扎实的理论知识,更需要掌握对数控机床的动手操作能力,这样才能适应现代社会的竞争。而我们这次为期一个星期的数控实训也增加了我们的数控车床的操作能力。但是可是的是时间太短,我们在这一个星期的时间内只能大概的操作了一些常用的、简单的数控车床技术。这次实训不仅教会我们数控车床的操作,还对数控系统编程进行讲授,并对实物零件加工进行练习、巩固。通过这次实训让我学到了一下几个方面。

首先,老师给我们讲解了数控车床的正确的开机(开门观察机床—开机床电源—NC打开—急停开关打开—会参考点)和关机(会参考点—负向移动—急停关—NC关闭—机床电源关闭)。在以前我们操作机床对于急停开关经常会忘关或操作顺序不对,觉得也没有什么关系。通过老师讲解让我了解到我们原来的操作存在着相当大的安全隐患。机床在开机通电时,伺服电机可能突然充电会造成电机突然转动从而造成人员危险。在上机之前,老师也和我们讲了一些上安全操作的知识。安全在工业生产中是至关重要的,这也是我们所应该学的,现在企业都在推5S管理,而这个安全就是其中最难、也最重要的一点。

接着,就是保证加工精度至关重要的——对刀。在华中系统中有两种对刀方式:一是G92(建立机床工件坐标系)。二是G54(选择工件坐标系)。

G92建立的方式:对工件外圆车一刀——随Z轴退出——测量它的直径值——进入MDI——输入G92X测量直径值——再对断面车一刀——随X轴退出——进入MDI——输入G92Z0。

G92可以不回参考点,它在加工中只起一个数据的记忆作用,运行之后刀具不会移动。每次机床重启或者急停,机床必须重新对刀。但G92使用程序中必须使起到点和退刀点重合,否者就会是不断往外退。我们也通过了一段实验对退到点与起到点是否重合而产生的影响进行了验证。虽然G92使用不当会产生很大影响。但使用得到也能对机床的不足得到弥补,例如外圆磨床加工时,砂轮会不断的变小,

这种情况是无法预测和控制的,通过程序无法实现补偿,而如果采用这种方式的话就能实现自动补偿。

G54建立的方式:回参考点——车工件端面——进入MDI坐标系输入G54Z轴显示坐标——车外圆面——进入MDI坐标系输入G54X轴显示坐标+(-测量直径值)。G54必须回参考点,每次机床重启或者急停,机床不必重新对刀。选择工件坐标系一共有G54——G59共六个工件坐标系。

内外径粗车循环

G71U(Δd)R(r)P(ns)Q(nf)X(Δx)Z(Δz)F(f)S(s)T(t)

G71U(Δd)R(r)P(ns)Q(nf)E(e)F(f)S(s)T(t)

上面的一个是没有凹槽的内外径粗车循环,下面的一个是带凹槽的内外径粗车循环。

刀尖圆弧半径补偿通过G41(左刀偿)G42(右刀偿)G40(取消刀补)。而刀具半径补偿主要有三个过程:①刀尖半径补偿的建立(G41、G42),建立刀尖半径补偿必须通过移动指令(G00、G01)上才能引入,不得是G02或者G03。②执行③刀尖半径补偿的取消(G40),也需要在移动指令中才能进行取消,且必须注意的是要在刀具离开工件以外之后的下一条移动指令中取消,否者刀具可能会因为突然取消刀尖圆弧半径补偿,切入工件内使零件报废。

在加工过程中由于很多零件存在锥度或者曲面,从而造成在加工

过程中的线速度变化很大,使加工表面粗糙度变换很大。为此引进了恒线速度指令(G96、G97)。而由于切削直径变为零线速度就会变得无穷大,机床是无法达到的,故又引进了G46来限制其最高速度和最低速度。

在现在的机床中为了简化编程和操作,其中设立了刀偏表。刀偏表的使用,无需再使用G92和G54来进行对刀。里面的磨耗一值也增加零件的加工精度。

后面我们又对螺纹车削进行了训练。螺纹切削有三条指令

螺纹切削复合循环

G76 C(c)R(r)E(e)A(a)X(x)Z(z)I(i)K(k)U(d)V(Δdmin)Q(Δd)P(p)F(L) 螺纹切削循环 G82X(U) Z(W) R E C P F

锥螺纹切削循环

螺纹切削 G32X(U) Z(W) R E P F

其中G76螺纹切削循环指令使用最多,由于指令里面包含了光整加工的次数,通过光整加工所加工出来螺纹质量更加的好。螺纹加工最重要的就是前期的计算,加工时的转速不能太高n<=1200/P-80,如果转速超过上述公式所限定的值的话,车削螺纹式就可能会出现乱牙的现象。螺纹刀车削螺纹的时候是一个切削加挤压的过程,所以在使用外圆车刀车的外圆直径=公称直径-(10%~15%)t。只要计算准确加上对刀准确,螺纹车削就变得简单了。从螺纹初加工到精加工,主轴的转速必须保持一常熟。

五、实训总结

这次实习,真正到达机械制造业的第一前线,了解了我国目前制造业的发展状况也粗步了解了机械制造也的发展趋势。在新的世纪里,科学技术必将以更快的速度发展,更快更紧密得融合到各个领域中,而这一切都将大大拓宽机械制造业的发展方向。21世纪机械制造业的重要性表现在它的全球化、网络化、虚拟化、智能化以及环保协调的绿色制造等。它将使人类不仅要摆脱繁重的体力劳动,而且要从繁琐的计算、分析等脑力劳动中解放出来,以便有更多的精力从事高层次的创造性劳动,智能化促进柔性化,它使生产系统具有更完善的判断与适应能力。当然这一切还需要我们大家进一步的努力。例如G71内径粗车复合循环来进行粗加工循环,在毛坯孔径比较小的孔加工时,G71内径粗车复合循环由于孔径太小刀具不能加工进去,而使用G72端面粗车复合循环指令从径向循环加工进去就能实现零件的加工。通过这次实训,让我懂得了,虽然数控程序就那么几条,也是需要我们不断的去总结,不断的磨练,积累经验,灵活的使用加工程序,才能获得最高的生产效率。通过这次实习也是我自己看到了自己的不足,我们对加工过程中的工艺参数选择是相当薄弱的,在切削过程中不知道如何设定最佳切削速度。这主要是我们学习课本上的理论知识时,解答题目时都是一些给定的已知条件,没有过多的去学习这些参数。所以实习结束后一定要针对这些方面进行专项的加强。

-

装配实习报告

第五阶段实习报告技术部:林寒实习时间:12.10―1.221.实习目的:①对公司的产品有个初步的认识(掌握变速器总成的基本工作原理…

-

模具装配实训报告

模具装配实训报告一周的实训主要是冷冲模的装配工艺过程模柄导柱导套等典型零件的固定方法冷冲模的工艺步骤及方法冲模调试的基本内容冲压模…

-

装配车间实习报告

一、实习说明(1)实习时间:20xx年x月x日至20xx年x月x日(2)实习地点:装配车间(3)实习性质:培训实习报告二、实习过程…

-

装配钳工实训报告

装配钳工实训报告减速器拆装姓名班级日期同组实验者姓名3传动比计算4装配草图去除箱体零件5装配系统图蜗轮蜗杆减速器测量数据记录2传动…

-

机械装配实习报告(三)

实习报告三9月14日星期三这一周由于放中秋假所以时间很紧我这一周的任务是在装配中心学习零件的装配首先简单的介绍一下装配的含义按技术…

-

电子装配实习报告

生产(电子装配)实习报告姓名:学号:班级:指导老师:时间:11月28号—12月11号实习名称:电子生产装配实习实习时间:20xx-…

-

装配钳工实训报告

《装配钳工实训报告》在不知不觉中我已经离开学校有一段时间了,总是会想起以前的同学、哥们,想起我们在一起的时光,但现在大家已都各奔东…

-

装配车间实习报告

一、实习说明(1)实习时间:20xx年x月x日至20xx年x月x日(2)实习地点:装配车间(3)实习性质:培训实习报告二、实习过程…

-

装配实习报告

第五阶段实习报告技术部:林寒实习时间:12.10―1.221.实习目的:①对公司的产品有个初步的认识(掌握变速器总成的基本工作原理…

-

装配车间实习报告

实习人:汪硕苹(技术部玩具组)实习时间:实习地点:三楼装配车间实习目的:车间组成构架:卷绕车间和注液车间,其中卷绕车间有卷绕、全检…