模型制作工艺课程实习报告

模型制作工艺

——模型制作工艺课程模型实习报告

老师:郑绍江

年级:艺术设计(室内环境)10级

学号:20101051017

姓名:江朋

模型制作工艺课程实习报告

一、实习时间:12月8、9日 --12月16、17、18日

二、实习内容

1、实习目的:

这次模型制作工艺课程实习的主要目的是,通过动手操作方式来加强我们学生对室内空间的认识以及模型的制作能力,同时通过这次实习,进一步的培养我们学生对室内空间美的认识。锻炼到我们做事情的耐性与细心,理解模型制作在设计中的重要性,进而掌握模型制作的基本工具、方法和过程,锻炼手实践能力,完善设计知识和设计实践能力以及团队合作能力。

2、实习过程:

此次实习,我们六个人一组,分工明确,尽可能的发挥各自的特长,为我们的团队出一份力。

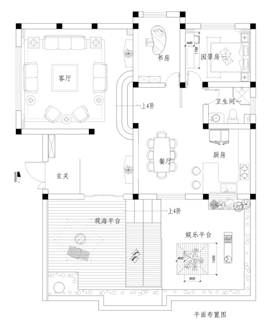

前期工作,我负责总的平面功能划分,经过大家的导论最终确定方案,我们准备做一个别墅的一层空间功能分区,这个方案有三分之二的室内空间以及三分之一的室外露台空间。我用最快的时间将方案的CAD平面布置以及立面画出来,并确定各个实际尺寸,而后和大家一起按照我们要做的模型比例计算得出我们所要做的模型尺寸。与此同时,有两位同学负责对整体室内风格的确定,以及对家具配饰的定位,还有两位男同学负责所需材料、工具(航模板、模型刀、U胶、丁字尺、剪刀、喷漆、颜料、布料、砂纸等材料)的购买。通过这样的合理分工,我们的前期工作快速顺利的完成。接下来就是我们的重要环节了。

前期工作,我负责总的平面功能划分,经过大家的导论最终确定方案,我们准备做一个别墅的一层空间功能分区,这个方案有三分之二的室内空间以及三分之一的室外露台空间。我用最快的时间将方案的CAD平面布置以及立面画出来,并确定各个实际尺寸,而后和大家一起按照我们要做的模型比例计算得出我们所要做的模型尺寸。与此同时,有两位同学负责对整体室内风格的确定,以及对家具配饰的定位,还有两位男同学负责所需材料、工具(航模板、模型刀、U胶、丁字尺、剪刀、喷漆、颜料、布料、砂纸等材料)的购买。通过这样的合理分工,我们的前期工作快速顺利的完成。接下来就是我们的重要环节了。

中期工作,也就是我们的模型制作过程了,从前期到现在,我们队的同学对待自己负责的人物都特别的认真、细心。模型制作开始了,我们再次的讨论、分配任务。板材的裁切,墙体的切割、各个家具的制作、材质的表现、装饰的制作表现等等。通过平时对我的了解认可,我的任务是负责整个空间中的大型家具的制作以及地板、地砖和墙砖材质的制作。

我们统一意见,家具的制作由客厅开始,由我来负责,我们先用模型刀,按照一定的比例裁切家具板块,然后粘合,再通过砂纸的打磨、抛光,以及最终的喷漆、晾晒。最终完成客厅沙发的制作。喷漆的是一个技术活,因为距离太近,导致泪流满面。

在同学做其它家具的时候,我又做了一个书房办公椅和吧台椅,和做沙发的方法一样,板材的切割、打磨、喷漆。在做这些家具的过程中,我发现了航模板的优点和好处,感觉航模板真的是个万能的材料,什么样模型的造型都可以用它做出来。就连马桶那样的造型,也愣是让我给削了出来。同样U胶个给我的感觉和航模板一样,它更像万能胶一样,什么样的材质,不管是布料还是纸质、石材 都可以很牢固的粘合固定。

在同学做其它家具的时候,我又做了一个书房办公椅和吧台椅,和做沙发的方法一样,板材的切割、打磨、喷漆。在做这些家具的过程中,我发现了航模板的优点和好处,感觉航模板真的是个万能的材料,什么样模型的造型都可以用它做出来。就连马桶那样的造型,也愣是让我给削了出来。同样U胶个给我的感觉和航模板一样,它更像万能胶一样,什么样的材质,不管是布料还是纸质、石材 都可以很牢固的粘合固定。

家具以及墙体的制作裁切完成后,我开始对室内地板和地砖的制作以及室外地板的材质制作,室内地面以大面积的石材为主,客厅、餐厅、入户餐厅以及开放式厨房,都是石材,卧室和书房采用实木地板。整个地面主题色调以淡黄色为主。我先在航模板上画出每个房

间的区域,再按适当的比例画出地砖和地板,没有地板和地砖颜色的喷漆,我只能用丙烯颜

料调试,调处地板地砖的材质,并用在课堂上老师讲的制作方法,用海面沾取调好的丙烯,在刻画好的地板上涂擦,先涂抹一层浅灰色的底色,待底色干后,再刷石材的颜色,最后完成对地板和地砖材质的制作。最后在喷上一层我们画素描时用的定画液,来表现石材表面光泽,室内的实木地板与室外防腐木的材质时有所区别的,所以我在防腐木上提前用粗砂纸打磨了一遍,来表现防腐木的纹理,最终还是达到了自己想要的效果。

而后我又做了一个环形的室外坐具,红棕色的防腐木座面,环绕在大树周围,同学做了一个室外的景观伞,我又用航模版做了一个室外休闲椅,做这个椅子腿时真是让我大费心思啊,原本想着用铁丝来做,但最后没有找到,就还是用了航模版,裁成细条状并打磨,用火烤,使其弯曲,烤的时候特别小心,烤过了就会变形,最后再喷上一层银色漆,用胶粘合,一个时尚的休闲椅就做好了。

待我们的所用家具、材质基本上全部做完,我们便开始了整体的组合粘结,以及室内家具的陈设布置。中间发生过一些问题不过我们都及时克服了。

随后我们一起又做了室外的一些绿化装饰,简单的草粉和绿色植物的搭配,使整个环境更加清新逼真。看着我们做出来的模型,心里的喜悦便不由的留漏出来了,功夫不负有心人。

三、实习体会:

三、实习体会:

首先,通过这学期的模型课,我感觉受益匪浅,最基本的,我对一些常用的模型制作材料的特性和加工工艺有了了解,在以后的学习工作中,我会将这些知识运用在设计中,通过自己动手做家具和地板、地砖材质。我的造型能力有了提高,能够用材料把自己想做的东西简单的表达出来了,在制作过程中,我深刻感觉到,没有一件事是简单的,就连在板子上刻一道口子都要十分小心,太轻费时间,太重容易刻偏,在制作过程中,虽然老师对尺寸没有太多要求,我们的灵活性很大,但这导致很多同学不注意尺寸,凭着感觉来,导致好多模型报废,所以每件事我们都要认真对待!

其次,我们要明白,在设计中,模型制作的功能也不是单纯的外表造型,或模仿照搬别个产品,更不是一种多余的重复性的工作,而是以创新精神开发新产品,制作出新的完整的立体形象。简单地说是进一步研究完善设计方案,调整修改设计方案,检验设计方案的合理性,为制作产品样机和投入试生产提供充分依据。因为课时安排,我们只进行了短期的学习,没能更多更深入的体会模型制作在实际的设计中发挥的作用,这有点小小的遗憾。但是我想,在事后的学习中肯定会慢慢体现出来的。模型制作是必要的过程。

而且在这个实习中,我再一次体会到了做事情不光要讲效率,还要追求质高。二者少了哪个都不行。有的同学为了尽快制作完成,结果模型出现了很多问题,以至于成品质量粗糙,而有的同学因为追求高质量,进度明显比大家都慢很多,这样在课程结束时还没完成任务,也是不好的现象。所以做事要胆大心细,做到高质量高效率。

最后,通过这次实习,让我再次明白了一个团队合作的重要性,所以这次的实习不仅让我在模型制作上有有了很多的认识了解,而且还提高了自己的团队合作能力,这对我以后的工作将会有很大的帮助。

第二篇:生产实习报告

生产实习报告

姓名:

学号:

班级:材料

101 20xx年4月25 日

生产实习报告

摘要:成产实习是理论与实际、教学与生产紧密联系的重要环节,此次实习是在专业理论课学习和认识实习、金工实习等环节基础上进行的,重在了解材料成型加工过程和产品生产过程,以及材料成型和模具相关企业。 关键词:新联造船厂 芜湖永达铸铝 芜湖永达铸铁 瑞鹄铸造 三联锻造 此次实习为期二星期

4月15日上午 校内:动员大会

4月16日上午 新联造船厂:参观生产线;了解船舶制造过程 4月16日下午 校内:整理实习报告

4月18日上午 芜湖永达铸铝:参观生产线;掌握模具和铸铝生产工艺 4月18日下午 校内:整理实习报告

4月20日上午 芜湖永达铸铁:参观生产线;掌握模具和铸铁生产工艺 4月20日下午 校内:整理实习报告

4月22日上午 瑞鹄铸造:参观生产线:掌握模具和铸造生产工艺 4月22日上午 校内:整理实习报告

4月24日下午 三联锻造:参观生产线:掌握生产工艺设备和热处理过程 4月25日 校内:整理实习报告

4月26日 校内:整理实习报告

实习背景

转眼间,大学两年的学习生活也画上了圆满的句号,为在学校学习内容的基础上,更加深入的理解所学的专业知识,增强感性认识,熟悉专业流程,将实际与理论相结合,提高实际动手能力,同时认识自身的不足,明确努力的方向,学会融入企业和社会,我们2010级材料成型与控制工程专业将进行实习工作。本次实习是我们在校学习期间理论联系实际、增长实践知识的重要手段和方法。实习主要对新联造船厂、芜湖永达铸铝、芜湖永达铸铁、瑞鹄铸造和三联锻造各生产车间进行参观,了解生产设备和生产工艺流程。

实习目的:接触实际,了解生产原理、生产工艺和生产设备;熟悉生产环境,增强对所学的专业理论知识的认识,并获取实际知识。具体要求如下:

1.通过此次的实习使我们更深入地认识模具行业的概貌,了解企业生产的主要设备和主要工艺,增加对本专业学科范围的感性认识;进一步了解材料成型专业在国民经济建设中地位、作用和发展趋势。

2.初步了解所学专业理论知识,培养观察和分析实际钢铁材料生产过程的初步能力;并为学好后续专业课及搞好专业课课程设计奠定良好的基础。

3.熟悉本专业技术人员的工作职责和工作范围,获得材料生产的初步知识。

4.了解模具的制造工艺及装配工艺,了解模具加工工艺规程的编制,能结合一个零件,跟踪模具的制造及装配过程。

5.了解数控机床的外形结构、工作过程、模具库及板料装夹。

6.了解自由锻、模锻、锻压机、平锻机工作过程和工作原理。

7.了解现代化生产管理及技术管理的特点,虚心向工人和技术人员学习,培养热爱专业、热爱劳动、热爱工农的品德。

新联造船厂简介

芜湖新联造船有限公司(原芜湖造船厂)位于中国安徽省芜湖市,是中国船舶出口的骨干企业、国家军用辅助舰艇的重点生产基地之一。毛泽东、朱德、李鹏等几代国家领导人都曾视察公司。公司前身为19xx年创办的福记恒机器厂,有着112年的建厂历史。公司曾先后隶属于国家第一、第六机械工业部,中国船舶工业总公司,中国船舶工业集团公司;20xx年,公司改制后由奇瑞汽车股份有限公司控股。公司现有员工1000余人,其中高级管理人才及专业技术人员约300人。

公司具备船舶生产企业一级I类建造资质,先后通过了ISO9001质量体系认证、武器装备科研生产许可、职业健康安全管理体系认证等多项资格认定,并被有关部门认定为安徽省级高新技术企业、省级技术研发中心、创新型试点企业和芜湖海关AA类企业。

公司目前具有两个造船生产区域,新、老厂区承制船舶的产品布局合理。老厂区拥有3万吨级船台、1500吨变坡滑道、小艇等三条船舶生产线,年产能20万载重吨。新厂区已建成8万吨级船台2座(240mX40m)、850米舾装码头,船体联合工场、分段装焊工场、管子加工工场和全封闭涂装工场等完善的造船设施,并配备国内先进的超厚度等离子切割机、大型三星辊、450吨龙门吊、150吨吊车以及各类先进的造船设备等,是安徽省规模最大、现代化程度最高的国有造船企业。

公司高度重视海工船的技术合作和人才培养。曾先后邀请美国GPA 设计公司、挪威乌斯坦设计院、ABB技术服务商、康斯伯技术中心等知名企业技术专家来公司交流和讲座,使公司设计人员和建造管理人员具备了先进的管理和技术理念,奠定了建造国际先海工船的基 础。与此同时,公司大力引进国外海工船建造专家,积极开展安全职业健康认证,并从哈工大、上海交大、江苏科大等院校招聘船舶类大学生进行定向培养,着力稳定建造海工船的高素质劳务队,使公司具备了一支技术过硬、执行力强、经验丰富的海工船建造队伍。

公司产品:多年来,芜湖新联造船有限公司秉承“以民船为基础,以军品为重点,实现多元化经营”的愿景,按照“军民并举”的原则,抓好军品建造,积极占领细分市场,不断提升建造高科技、高附加值海洋工程船的能力。公司从浙江引进了先进的管理团队,曾先后建造过高科技的PX105海洋平台供应船、SX130海洋工程辅助船、GPA696海工船、GPA670海工船、GPA245海工船,以及5000HP破冰多用途工作船、72米海洋工程船、8000HP多功能守护船、69米海洋平台供应船等高附加值海工船,产品远销英国、新加坡、丹麦、希腊等国家,受到国内外客商的高度好评,并成为国内海洋工程船的重要生产基地之一。

此外,公司凭借过硬的产品质量和优良的技术工艺,先后为海军建造了几百艘海军先进战斗舰艇、辅助舰、舟桥等产品,成为海军舰艇重要生产基地。公司还成功建造了各类18000 吨重吊船、24000吨多用途船、82000 吨散货船、化学品船、多功能守护船等民船产品,是中国船舶出口重点企业之一。

芜湖新联造船有限公司秉承“精雕细刻,和谐光顺”的企业精神,通过精细

管理,着力打造实力团队,推进创新管理,追求企业、社会和员工发展的统一,进一步加强与客户的交流和合作,为客户提供一流的产品与服务,立志将企业打造成为“国内一流的现代化中等规模的造船企业”。

主要生产流程:原材料——板材切割加工——零部件生产——分段装焊——总体结构装焊——下水

实习过程:在实习期间,我了解到本公司有三条生产线,主要采用CO2气体保护焊,使用数控切割机等。

另外,切割方式主要有:火焰切割、等离子切割、半自动切割、天然气切割等。

船体生产流程主要为:船体部平台做分段、组合成船、组装、焊接、打磨、质检。

全厂分为:金加工车间、管配车间、焊接作业区。

芜湖永达科技有限公司简介

芜湖永达科技有限公司系奇瑞汽车股份有限公司全资子公司,成立于20xx年9月,座落在安徽省芜湖市国家级经济技术开发区内,占地面积41.54万平方米。主营汽车有色、黑色铸锻件的制造与销售,主要加工缸体类、飞轮类、曲轴类、缸盖类、进气管类、罩盖和壳体类产品。公司总资产10亿元人民币,现有员工1500人,其中:高级工程师20人,工程技术人员130人。

芜湖永达铸铝:铸铝厂拥有铝合金重力铸造、压力铸造及机加工车间。重力铸造车间拥有年产20万件的缸盖生产线、5万件的铝缸体生产线和21万件的进气歧管生产线。压力铸造车间年制造能力达40万件,拥有400T、1250T、2700T压铸生产线,产品覆盖从小型支架、到中型气门室罩盖、油底壳,再到大型铝合金缸体和变速箱壳体等。

铸铝厂主要制造工艺过程是发动机中的典型零件,如缸体、缸盖、曲轴、连杆、凸轮轴、齿轮等。

我们在实习过程中看到的主要是发动机缸体、缸盖和进气歧管的生产工艺,我在工厂中没有看到有关制型、制芯的过程,呈现在我们面前的是制好的型和芯。在重力铸造车间,有对砂型、砂芯进行清理、修复工作的操作线,还有对发动机缸体砂型进行浇注,铝合金温度很高,这些是由操作工人通过机器控制的。

压铸车间是对发动机进气歧管的生产,我们进去的时候,厂四周都已经摆放了很多成品,有的应经进行涂漆风干处理,还有的则正在作冷却,这里面的生产工序主要是通过机器来完成的,出品率很高,有自动化很高的机械手臂、数控机床。一些分组的工人主要是对产品的毛刺处理、抛丸、涂漆等。

在这里我们可以看到完整的砂型铸造,在书本看到的理论知识也总算能与实际相结合了。砂型铸造的工艺方法:制作木模-翻砂造型-熔化-浇注-落砂-去浇冒口清理-检验入库。

公司的压铸车间是主要生产进气歧管的,我对压铸工艺很感兴趣,因为压力铸造是一种少余量、无余量的铸造方法,得到的产品表面光洁度也很高。回到学校的时候也做了很多资料的搜索,证实了压铸工艺的适用性、先进性。 产品及工作原理:铸铝厂主要生产的是发动机缸体、缸盖、进气管、罩盖等。

其中生产的有汽油机的铸铝缸体。主要工作原理:将铝加热熔化后浇注到零件的砂型中,经过冷却后去掉砂型便得到所需零件。

工艺设备有:应达中频熔化炉、德国HWS自动静压造型线、意大利FA制芯中心、德国兰佩射芯机组、意大利法塔缸盖浇注线、意大利马可尼熔化炉 检测设备:意大利声纳X光探伤机、意大利COORD3三坐标、型砂试验室、德国金相分析、德国光谱分析仪

芜湖永达铸铁:铸铁、铸铝的主要区别就是一个是用铁液浇炼的,一个是用铝液。公司主要生产设备有:德国HWS静压造型线、意大利FA制芯中心、德国爱立许混砂机、美国应达熔炼电炉和气压保温浇注炉;型砂硬度计、三座标测量仪、光电直读光谱仪、磁粉探伤机、工业内窥镜等多种先进完备的试验检测设备。清理车间采用DISA高效卡爪式抛丸清理机进行二次精抛,确保满足缸体表面光洁度和内腔高清洁度的要求。

可以看得出这些都是性能非常好的生产设备,工艺操作较之传统的机器更是简便、节原等。

在工厂里我们看到了曲轴、缸体、框架等,还有一种叫做变频溶变炉的设备。永达的铸铁厂有很长的造型生产线,型砂、型芯表面都有一层涂料(增强表面质量,不至疏松等)。

产品及工作原理:生产的是汽车的发动机缸体、缸盖、进气管等,铸铁的产品具有很好的强度,韧性。生产的过程就是通过传统的工艺技术把铁水浇注到模具内,经过冷却使产品成型。

瑞鹄铸造简介

芜湖瑞鹄铸造有限公司成立于20xx年9月26日,是瑞鹄汽车模具有限公司投资的全资子公司,属奇瑞汽车下属全资子公司,公司现座落于交通便捷的大桥镇桥北工业园区内,占地面积70亩,一期投资5000万元人民币,公司是专业从事三维实型制作、铸件制造、铸件粗加工的高新技术企业,公司已于20xx年4月正式投产,可为各类客户提供高品质的铸件产品。

为进一步提升企业技术管理水平,公司拟招聘工艺人员、铸造科长、技术管理等中高级人才,一经录用,公司将为个人提供广阔的发展空间,欢迎加盟公司,共同发展。

生产原理:泡沫模型的制造一般先用自动机械设备加工大的整体部分,然后人工用胶水拼接各个小部件,链接不平整部分用砂纸磨平。因为泡沫高温下就熔化了,为了铸件不掺杂沙粒,需在泡沫模型表面喷一层耐高温材料,该厂的这种涂层可以耐1800度高温。模型涂层好以后,将整个模型放在设备中开始填砂,我们看到工人师傅们用机械将砂漏在模型上然后用手将砂分摊均匀。这时,当铁加热到1400-1500度熔化为铁水后,便进行浇注,浇注时需注意浇注的速度,以便

气体能够及时排除。浇注完成以后就是漫长的冷却过程,师傅说他们厂生产的大型模具一般需冷却40个小时。最后就是抛光了,由于涂层还在铸件表面,因此需将其抛去。如果精度要求比较高,铸件还要运送到瑞鹄公司总产进行精加工。 工艺流程:造型—冶炼—浇注—型中冷却—落沙—铸件冷却—切除浇冒口—检查补焊—热处理—检查—修正磨光—机加工

三联锻造简介

芜湖三联锻造有限公司位于安徽省芜湖市高新技术开发区内。是一家专业从事汽车零件锻造及机加工的民营企业,三联公司总占地面积110亩,总投资2亿元人民币。锻造生产线20条,年生产锻件4万吨。

芜湖三联锻造有限公司拥有600余名员工。各类工程技术人员45人,其中高级工程师5名,工程师20名。

公司拥有主要锻造设备有630T、1000T、1600T、2500T热模锻压力机、1000T电动螺旋压力机、1000T、1600T、2500T、4000T、630T摩擦压力机、1000T液压机、扩辗机等锻造生产线共20条及相关热处理、探伤设备。

公司拥有先进的模具加工设备:加工中心、真空热处理淬火炉、氮化炉等。 先进的检测设备有:万能试验机、布氏硬度计、显微镜、光谱仪和三坐标。 公司主要产品有:汽车连杆、球头、拉杆、轮毂、轮轴、曲轴、控制臂、转向节、传动轴、平衡轴、摇臂、变速箱齿轮、拔叉、摩擦片等配件的精密锻件与精加工产品 。

公司主要国外客户有:加拿大麦格纳、比利时Sidsm、韩国CTR、美国博格瓦纳、德国FAG、德国博世(Bosch)、德国 ZF、德国采埃孚商用车(ZF CCV)、日本NTN、美国现代(MDF)、巴西DHB、西班牙RTS和意大利OCAP;主要国内客户及产品最终用户有:广西玉柴机器集团有限公司、内江金鸿曲轴有限公司、内江富鹏曲轴有限公司、合肥江淮汽车制造有限公司、一汽大众、一汽海马汽车有限公司、一汽解放、浙江吉利汽车有限公司、柳州五菱汽车有限公司、比亚迪汽车有限公司、加陵本田发动机有限公司、北京现代有限公司和芜湖奇瑞汽车有限公司;

公司主要产品有:拉杆、接头拉杆、球头、轨、连杆、连杆盖、车门件、车身件、转向节、轮毂、配对法兰、控制臂、曲轴、皮带轮、墨西哥壳体、螺母、轴环

基本流程:加热钢铁——锻打——拉深/落料/冲孔——半成品或成品 实习体会:

首先,做事要胆大心细,特别是心细方面,因为通过参观,知道了工厂是一个高强度的工作环境,很多工作都要经过设备仪器的精确控制,很多的机械操作都带有一定的危险性,如果操作人员一时走神,就可能造成一发不可收拾的后果,所以我们工作都要有一丝不苟的态度,不论我们在模具厂工作,还是在其他行业从事工作,我们都要有仔细认真的敬业精神。

其次,让我体会最深的就是一分耕耘,一分收获,你所投入的精力、时间与最后想得到的物质、精神回报是成正比的;在这个竞争日益激烈的社会上,你只有不断提高自己各方面的综合能力,去努力拼搏,积极工作,使自己的价值在实

际工作中得到更多的体现,只有这样,才能有所成就,才能得到同事的认可。

第三,在工作中要有强烈的团体意识,尽可能融入公司已有的文化,具有大局观。不管是上司,还是与同事之间,都要形成融洽的关系,相互配合,相互监督,相互帮忙,取长补短,分工明确,在各自岗位上发挥最大作用,形成一个强大的战斗群体,在激烈的商场上战无不胜,勇往直前。

在实习的公司当中,看到完整的工艺流程,工人的操作工艺及生产线,对机械设备的认识更加深一步。我们实习的过程就是要不断加强专业理论知识同社会实践的联系,学会应用于实际生产。把实习作为一次难得的课外教学,也是对我们今后走向工作岗位提前的一种集中培训,我觉得这就是我们这次实习的最终目的。

虽然这次的生产实习过程不象我所想的那样能够进行实际的机械操作,和加工或设计设备得以近距离的接触,但是我们也是理解,公司、工厂毕竟是社会收益性质的,它们注重的是生产率,在生产的过程中对公司进行严格的纪律要求与控制,所以我们的到来必定会给公司带去不必要的秩序问题。但是公司接见人还是对我们学校待以热忱的接待,并且在实习过程中给我们做全程的陪同介绍。

我觉得公司为我们提供了一次实习的机会,我们就要从中有所获取,熟知生产工艺、加工操作控制,专业知识的结合应用等。这次实习共经历前期准备工作,生产实习过程及后期讨论总结阶段,历时二周,让我们能够尽其所学,感觉很高兴。

通过这次生产实习,更加深入的了解了模具企业的生产工艺流程,生产环境以及企业规模,同时了解了企业的运作模式,进一步加深了对专业知识的认识,了解了安全方面的工作范围与责任,把书本上学到的知识很好的转换到了工作当中,同时也看到了自己的不足,知道了自己的短处,可以有的放矢的解决这些问题,也知道了学习中的重点,实习期间也懂得了扎实的专业知识是你提高工作水平的坚实基础.在学校学习专业知识时,可能感觉枯燥无味,但当你工作以后,你才会发现专业知识是多么的重要,对我今后专业知识的学习起到了很大的作用。

-

模型制作实习报告

模型制作工艺——模型制作工艺课程模型实习报告老师:郑绍江年级:艺术设计(室内环境)10级学号:20xx1051103姓名:张光亮韶…

-

模型制作实习报告

课程实习指导书20xx20xx学年第一学期课程名称家具模型制作课程实习适用专业计划学时2周指导教师20xx年9月1日灯具制作实习报…

-

模型制作实习报告1

模型制作实习报告一实习时间20xx32320xx511二实习地点太原理工大学机械工程学院工业设计系模型室三小组成员四实验目的1在实…

-

模型制作课程实训报告

模型制作课程实训报告一实训的目的和意义专业实训是我们必修的课程是培养学生实践能力的重要环节也是我们进入产品设计前的实践准备实训可以…

-

模型制作实训报告

中国某某学院实践报告评审表本表按专业班级填报由系部自行汇总存档备查中国某某学院实践报告实践类型实验实训实习顶岗实习等系部88888…

-

建筑模型制作报告

题目:建筑模型制作学生姓名:冯玉芝学号:1232203105院系:土木与环境工程学院专业:建筑设计技术20xx年x月x日一、实践目…

-

建筑模型制作报告

学院:专业:年级:学号:姓名:指导教师:合肥学院建筑学12级(1)班120xx81026骆家伟张程王恺一、模型制作的时间:13—1…

-

建筑模型实训报告

建筑施工技术实训报告建工13-3何轻军20xx020xx03指导老师:白燕一、实训的目的一.实践目的本次实践是建筑学专业的综合性实…

-

模型制作课程实训报告

模型制作课程实训报告一实训的目的和意义专业实训是我们必修的课程是培养学生实践能力的重要环节也是我们进入产品设计前的实践准备实训可以…

-

建筑模型制作实验报告

学生实验报告课程名称学生学号所属院部理工类规划设计模型制作专业班级城乡规划学生姓名建筑工程学院指导教师刘琰20xx20xx学年第2…

-

模型制作实习报告

模型制作工艺——模型制作工艺课程模型实习报告老师:郑绍江年级:艺术设计(室内环境)10级学号:20xx1051103姓名:张光亮韶…