方案论证(开题报告)

方案论证

随着国内基础设施建设需求不断增加,自卸车产量近年来一直保持较高产销量,在专用车综合产量中保持第一位置。原于固定资产投资强劲增长,自卸汽车继续快速增长,销量超过载货汽车上升到第一位,巨大的投资规模奠定了自卸车市场需求基础。

一、底盘的选型

目前.改装专用汽车选用的底盘主要是二类或三类汽车底盘,也有为某些专用汽车设计的专用底盘。汽车底盘的选择或设计专用底盘主要根据专用汽车的类型、用途、装载质量、使用条件、专用汽车的性能指标、专用设备或装置的外形尺寸、动力匹配等来决定。

在专用汽车底盘或总成选型方面,一般应满足下述要求:

(1)适用性

对货运车用的总成应适应货运要求,保证货运安全无损;对乘用车用的总成应适于乘客的需要.达到乘座安全舒适;对各种专用改装车的总成应适于专用汽车特殊功能的要求,并以此为主要目标进行改装选型设计,例如各种取力器的输出接口等。

(2) 可靠性

所选用的各总成工作应可靠,出现故障的几率少,零部件要有足够的强度和寿命,且同一车型各总成零部件的寿命应趋于均衡。

(3) 先进性

所选用的底盘或总成.应使整车在动力性、经济性、制动性、操纵稳定性、行驶平顺性及通过性等基本性能指标和功能方面达到同类车型的先进水平。而且在专用性能上要满足国家或行业标准的要求。

(4) 方便性

所选用的各总成要便于安装、检查、保养和维修。处理好结构紧凑与装配调试空间合理的矛盾。在选用专用汽车底盘时,除了上述因素外,还有以下两个很重要的方面:一是汽车底盘价格,它是专用汽车购置成本小很大约部分,一定要考虑到用户可以接受。这也涉及到专用汽车产品能否很快地占有市场、企业能否增加效益等问题。二是汽车底盘供货要有来源,要同生产汽车底盘的主机厂有明确的协议或合同,无论汽车底盘滞销或紧俏,一定要按时将底盘供货。

综合考虑以上因素,本设计选用中国重汽豪泺牌ZZ3257N3647B自卸车底盘。

二、自卸车几种举升方式优缺点分析及选择

1. 三角臂放大举升机构

三角臂放大式举升机构是目前国内使用最多的一种举升方式。适用载重量8~40吨,车厢长度4.4~6米。三角臂放大举升机构包括T式、D式和F式三种举升机构。

T式举升机构,也称油缸前推连杆组合式。由于其首先由法国马勒里杠提出,故又称马勒里式。这种举升机构的特色是举升力小,油压特性好;但油缸摆角大,活塞行程稍大。这种机构由于油缸前推,安装空间范围广,容易布置,所以获得广泛应用。

D式举升机构,该机构也称为“加伍德式油缸后推举升机构”。这种机构特点是转轴反力小,举升系数大,举升臂小,活塞行程短。D式机构由于油缸后推,各部件距离后铰链点近,布置空间小,安装尺寸受到限制,所以该机构在国内应用不广泛。

F式举升机构,其结构为油缸在上,三角臂在下,油缸与车厢相连,三角臂与副车架相连。F式举升机构结构紧凑,横向刚度好,机构效率高,举升时转动圆滑,杆承受力合理。并且车厢初始起升时,油压不高,同时油缸行程较短。

2. 双缸举升机构

双缸举升形式大多用在6X4自卸车上,是在第二桥前方两侧各安装一支多级缸(一般为3~4级),液压缸上支点直接作用在车厢底板上。双缸举升的优点为车厢底板与主车架上平面的闭合角度较小;缺点是液压系统很难保证两液压缸同步,举生平稳性较差,对车厢底板的整体刚度要求较高。

3. 前顶举升机构

前举升自卸汽车主要是由二类底盘、上装副车架、车厢及多级油缸等组成,结构非常简单。整车重心低.行车稳定性好,只要后挡不干涉,副车架纵梁可以做得很低,最小可以与载货车相同。其结构简单、车厢底板与主车架上平面的闭合高度可以很小,整车稳定性好,液压系统压力较小。多级油缸活塞伸长距离大,车厢举升角度大,但其制造成本高、价格贵,限制了使用范围。

直推式举升机构结构简单,较易于设计。但由于是油缸直接顶起车厢,为了达到一定的举升角度,往往需采用多级油缸,而为了提高整车的稳定性,又常采用双油缸结构。这样易导致油缸泄漏或双缸不同步,进而造成车厢举升受力不均。目前,该类举升机构主要用于重型自卸车。

连杆组合式举升机构利用三角臂连杆机构的放大特性,减小了油缸行程,同时还能借助于连杆系的横向跨距来加强卸货时的稳定性,只需采用单级单缸的油缸型式就可满足要求。因此,该类举升机构制造工艺相对简单,在生产实际中获得了广泛应用。油缸前推式举升机构适用于中、重型自卸车;油缸后推式适用于中、轻型自汽车。

综上所述,本设计选用T式举升机构。该举升机构举升力小,油压特性好。由于采用油缸前推,安装空间范围广,容易布置。

三、车厢后板自动启闭机构

一般情况下,自卸车启闭机构都是由刚性的拉杆通过货厢与底盘的相对运动带动锁钩控制货厢后门的启闭。设计中,可以通过对软索材质的选择保证软索的受力。在拉紧的情况下,这种机构与通常的刚性拉杆式锁钩没有多大不同。但是,由于它柔性的一面,表现出了很多独有的优点。比如:

a、易于装配,所需投入的工人、工时少。

b、关得严实。只要调整到位,没有大的冲击,使用性能与刚性拉杆比更好。它可以更贴近货厢后门,并且可以承受一定的预应力,能够将后门压向后门与货厢之间的封闭面。

c、安全性好。若车上装有大石块,石块的翻转很可能快于后门开启的速度,造成对后门巨大的冲击。刚性拉杆在这种情况下只得承受石块的冲击,并且易于使车辆出现仰翻的危险情况。而软索可以被拉断或者将卡箍拉脱,让大石块冲出后门。

d、锁钩不易损坏。自卸车举升到最大角度时,若出现与渣土碰撞的情况,锁钩可以让开。极端情况下,渣土与锁钩座碰撞,碰撞的冲击可以由锁钩座与货厢尾横梁甚至货厢整体来承受,不易破坏。

e、好调换。软索是这种结构的易损件,配套容易。

f、成本低(相对刚性拉杆)。

四、自卸车液压系统

自卸车液压系统由三部分组成:动力部分、操纵部分和执行

分。动力部分主要有取力器、油泵以及连接两者的传动机构。操作部分用来控制举升油缸实现车厢倾翻,它应具有举升、停止和下落三个动作。控制阀多采用三位四通阀,操纵控制阀的方式可分为:手动机械杠杆式、手动液压伺服式和气动操纵式三种。在本设计中选用手动液压伺服式控制阀操纵方式。

五、专用汽车取力器总布置方案选择

专用车取力器总布置方案决定于取力方式。常用的取力方式可分为:发动机前端取力方案、飞轮后端取力方案、变速器Ⅰ轴取力方案、中间轴末端取力、倒档齿轮取力方案、Ⅱ轴取力方案、传动轴取力方案、分动器取力方案。本设计选用专用自卸车底盘,底盘自带取力器,为变速器侧盖取力方式。

方案论证

自卸车由于它具有运输效率高、节省劳动力等优点,所以被广乏应用在矿山、码头、基建工地等场合。它的使用条件比较恶劣,一般都在山路(陡坡、弯急),甚至无路地方作业,这就要求自卸车各结构安全可靠,因此对自卸车进行结构设计就显得尤为重要。通过对自卸车进行结构设计使得自卸车整体结构更合理、更安全,装载能力更强。自卸车结构中的主要机构便是举升机构,在设计的过程中主要解决的问题就是举升机构的布置问题,举升机构布置是否合理直接影响到自卸车举升的效率甚至无法举升,从而进一步影响生产效率。

设计总方案是根据设计目标选定一个合适的二类底盘,选定底盘后根据底盘情况对专用装置进行设计,其中包括举升装置的设计及液压系统的选型计算等。

一、 底盘的选型

目前.改装专用汽车选用的底盘主要是二类或三类汽车底盘,也有为某些专用汽车设计的专用底盘。汽车底盘的选择或设计专用底盘主要根据专用汽车的类型、用途、装载质量、使用条件、专用汽车的性能指标、专用设备或装置的外形尺寸、动力匹配等来决定。

在选择底盘时,一般是按经济效益来考虑的,比如:底盘的价格、装载质量、超载能力、百公里油耗、养路费等。除此之外,用户还考虑底盘的如下参数:

1)底盘车架上平面离地高度。一般6×4底盘车架上平面离地高度为1050~1200。该数值越大整车重心越高,越容易造成翻车。影响该数值的因素主要是轮胎直径、悬挂的布置和主车架截面高度。

2)底盘后悬。该数值过大会影响自卸车举生稳定性,造成举生翻车事故。此数值一般在500-1100之间(侧翻自卸车除外)。

3) 整车匹配合理、使用可靠。

综合上面所述,本设计采用的底盘是中国重汽豪沃系列二类底盘,因为中国重汽产品质量有保证,售后服务好,能够保证供货充足、及时。

二、 自卸车的结构分析

自卸车主要由液压举升机构、车厢、车架及其附件构成。其中液压举升机构和车厢结构各个改装厂家不尽相同,以下按车厢和举升机构的型式两个方面说明自卸车的结构。

1)车厢型式

车厢结机构型式按用途不同大概可分为:普通矩形车厢和矿用铲斗车厢。

普通矩形车厢用于散装货物运输。其后板装有自动开合机构,保证货物顺利卸出。普通矩形车厢板厚(mm)为:前板4~6,边板4~8,后板5~8,底板6~12。比如:程力牌自卸车普通矩形车厢标准配置板厚为:前4边4底8后5。

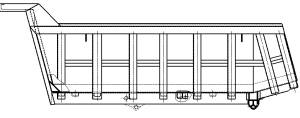

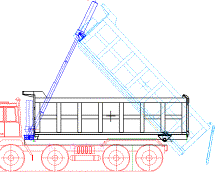

图1普通矩形车厢

矿用铲斗车厢则适用于大石块等粒度较大货物的运输。考虑到货物的冲击和碰幢,矿用铲斗车厢的设计形状较复杂,用料较厚。比如:程力牌自卸车矿用铲斗车厢标准配置板厚为:前6边6底10,而且有些车型在底板上焊接一些角钢,以增加车厢的刚度和抗冲击能力。

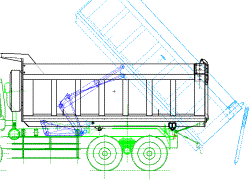

图2 矿用铲斗车厢

根据目前国内市场情况与企业生产的实际情况,本设计采用普通矩形车厢。

2) 举升机构型式

举升机构是自卸车的核心,是判别自卸车优劣的首要指标。

举升机构的型式目前国内常见的有:F式三角架放大举升机构、T式三角架放大举升机构、双缸举升、前顶举升和双面侧翻。

三角架放大式举升机构是目前国内使用最多的一种举升方式,适用载重量8~40吨,车厢长度4.4~6米。优点为结构成熟、举升平稳、造价低;缺点为车厢底板与主车架上平面的闭合高度较大。

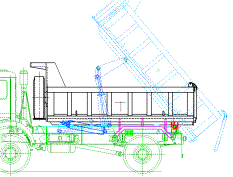

图3 F式三角架放大举升机构 图4 T式三角架放大举升机构

双缸举升形式大多用在6X4自卸车上,是在第二桥前方两侧各安装一支多级缸(一般为3~4级),液压缸上支点直接作用在车厢底板上。双缸举升的优点为车厢底板与主车架上平面的闭合高度较小;缺点是液压系统很难保证两液压缸同步,举生平稳性较差,对车厢底板的整体刚度要求较高。

图5双缸举升机构

前举升自卸汽车主要是由二类底盘、上装副车架、车厢及多级油缸等组成,结构非常简单。整车重心低.行车稳定性好,只要后挡不干涉,副车架纵梁可以做得很低,最小可以与载货车相同。其结构简单、车厢底板与主车架上平面的闭合高度可以很小,整车稳定性好,液压系统压力较小。多级油缸活塞伸长距离大,车厢举升角度大,但其制造成本高、价格贵,限制了使用范围。

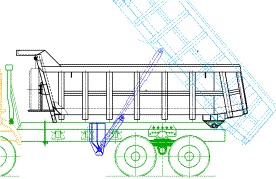

图6前顶举升机构

双面侧翻液压缸受力较好,行程较小,可实现双面侧翻;但液压管路较复杂,举生翻车事故发生率较高。

图7双面侧翻举升机构

综上所述,本设计选用前顶直推式举升机构。液压系统压力较小,整车稳定性好,由于采用油缸前推,安装空间范围广,容易布置。

三、专用汽车取力器总布置方案选择

专用车取力器总布置方案决定于取力方式。常用的取力方式可分为:发动机前端取力方案、飞轮后端取力方案、变速器Ⅰ轴取力方案、中间轴末端取力、倒档齿轮取力方案、Ⅱ轴取力方案、传动轴取力方案、分动器取力方案。

本设计选用专用自卸车底盘,底盘自带取力器,为变速器侧盖取力方式。

方案论证

随着国内基础设施建设需求不断增加,自卸车产量近年来一直保持较高产销量,在专用车综合产量中保持第一位置。原于固定资产投资强劲增长,自卸汽车继续快速增长,销量超过载货汽车上升到第一位,巨大的投资规模奠定了自卸车市场需求基础。

一、底盘的选型

目前.改装专用汽车选用的底盘主要是二类或三类汽车底盘,也有为某些专用汽车设计的专用底盘。汽车底盘的选择或设计专用底盘主要根据专用汽车的类型、用途、装载质量、使用条件、专用汽车的性能指标、专用设备或装置的外形尺寸、动力匹配等来决定。

在专用汽车底盘或总成选型方面,一般应满足下述要求:

(1)适用性

对货运车用的总成应适应货运要求,保证货运安全无损;对乘用车用的总成应适于乘客的需要.达到乘座安全舒适;对各种专用改装车的总成应适于专用汽车特殊功能的要求,并以此为主要目标进行改装选型设计,例如各种取力器的输出接口等。

(2) 可靠性

所选用的各总成工作应可靠,出现故障的几率少,零部件要有足够的强度和寿命,且同一车型各总成零部件的寿命应趋于均衡。

(3) 先进性

所选用的底盘或总成.应使整车在动力性、经济性、制动性、操纵稳定性、行驶平顺性及通过性等基本性能指标和功能方面达到同类车型的先进水平。而且在专用性能上要满足国家或行业标准的要求。

(4) 方便性

所选用的各总成要便于安装、检查、保养和维修。处理好结构紧凑与装配调试空间合理的矛盾。在选用专用汽车底盘时,除了上述因素外,还有以下两个很重要的方面:一是汽车底盘价格,它是专用汽车购置成本小很大约部分,一定要考虑到用户可以接受。这也涉及到专用汽车产品能否很快地占有市场、企业能否增加效益等问题。二是汽车底盘供货要有来源,要同生产汽车底盘的主机厂有明确的协议或合同,无论汽车底盘滞销或紧俏,一定要按时将底盘供货。

综合考虑以上因素,本设计选用中国重汽豪泺牌ZZ3257N3647B自卸车底盘。

二、自卸车几种举升方式优缺点分析及选择

1. 三角臂放大举升机构

三角臂放大式举升机构是目前国内使用最多的一种举升方式。适用载重量8~40吨,车厢长度4.4~6米。三角臂放大举升机构包括T式、D式和F式三种举升机构。

T式举升机构,也称油缸前推连杆组合式。由于其首先由法国马勒里杠提出,故又称马勒里式。这种举升机构的特色是举升力小,油压特性好;但油缸摆角大,活塞行程稍大。这种机构由于油缸前推,安装空间范围广,容易布置,所以获得广泛应用。

D式举升机构,该机构也称为“加伍德式油缸后推举升机构”。这种机构特点是转轴反力小,举升系数大,举升臂小,活塞行程短。D式机构由于油缸后推,各部件距离后铰链点近,布置空间小,安装尺寸受到限制,所以该机构在国内应用不广泛。

F式举升机构,其结构为油缸在上,三角臂在下,油缸与车厢相连,三角臂与副车架相连。F式举升机构结构紧凑,横向刚度好,机构效率高,举升时转动圆滑,杆承受力合理。并且车厢初始起升时,油压不高,同时油缸行程较短。

2. 双缸举升机构

双缸举升形式大多用在6X4自卸车上,是在第二桥前方两侧各安装一支多级缸(一般为3~4级),液压缸上支点直接作用在车厢底板上。双缸举升的优点为车厢底板与主车架上平面的闭合角度较小;缺点是液压系统很难保证两液压缸同步,举生平稳性较差,对车厢底板的整体刚度要求较高。

3. 前顶举升机构

前举升自卸汽车主要是由二类底盘、上装副车架、车厢及多级油缸等组成,结构非常简单。整车重心低.行车稳定性好,只要后挡不干涉,副车架纵梁可以做得很低,最小可以与载货车相同。其结构简单、车厢底板与主车架上平面的闭合高度可以很小,整车稳定性好,液压系统压力较小。多级油缸活塞伸长距离大,车厢举升角度大,但其制造成本高、价格贵,限制了使用范围。

直推式举升机构结构简单,较易于设计。但由于是油缸直接顶起车厢,为了达到一定的举升角度,往往需采用多级油缸,而为了提高整车的稳定性,又常采用双油缸结构。这样易导致油缸泄漏或双缸不同步,进而造成车厢举升受力不均。目前,该类举升机构主要用于重型自卸车。

连杆组合式举升机构利用三角臂连杆机构的放大特性,减小了油缸行程,同时还能借助于连杆系的横向跨距来加强卸货时的稳定性,只需采用单级单缸的油缸型式就可满足要求。因此,该类举升机构制造工艺相对简单,在生产实际中获得了广泛应用。油缸前推式举升机构适用于中、重型自卸车;油缸后推式适用于中、轻型自汽车。

综上所述,本设计选用T式举升机构。该举升机构举升力小,油压特性好。由于采用油缸前推,安装空间范围广,容易布置。

三、车厢后板自动启闭机构

一般情况下,自卸车启闭机构都是由刚性的拉杆通过货厢与底盘的相对运动带动锁钩控制货厢后门的启闭。设计中,可以通过对软索材质的选择保证软索的受力。在拉紧的情况下,这种机构与通常的刚性拉杆式锁钩没有多大不同。但是,由于它柔性的一面,表现出了很多独有的优点。比如:

a、易于装配,所需投入的工人、工时少。

b、关得严实。只要调整到位,没有大的冲击,使用性能与刚性拉杆比更好。它可以更贴近货厢后门,并且可以承受一定的预应力,能够将后门压向后门与货厢之间的封闭面。

c、安全性好。若车上装有大石块,石块的翻转很可能快于后门开启的速度,造成对后门巨大的冲击。刚性拉杆在这种情况下只得承受石块的冲击,并且易于使车辆出现仰翻的危险情况。而软索可以被拉断或者将卡箍拉脱,让大石块冲出后门。

d、锁钩不易损坏。自卸车举升到最大角度时,若出现与渣土碰撞的情况,锁钩可以让开。极端情况下,渣土与锁钩座碰撞,碰撞的冲击可以由锁钩座与货厢尾横梁甚至货厢整体来承受,不易破坏。

e、好调换。软索是这种结构的易损件,配套容易。

f、成本低(相对刚性拉杆)。

四、自卸车液压系统

自卸车液压系统由三部分组成:动力部分、操纵部分和执行

分。动力部分主要有取力器、油泵以及连接两者的传动机构。操作部分用来控制举升油缸实现车厢倾翻,它应具有举升、停止和下落三个动作。控制阀多采用三位四通阀,操纵控制阀的方式可分为:手动机械杠杆式、手动液压伺服式和气动操纵式三种。在本设计中选用手动液压伺服式控制阀操纵方式。

五、专用汽车取力器总布置方案选择

专用车取力器总布置方案决定于取力方式。常用的取力方式可分为:发动机前端取力方案、飞轮后端取力方案、变速器Ⅰ轴取力方案、中间轴末端取力、倒档齿轮取力方案、Ⅱ轴取力方案、传动轴取力方案、分动器取力方案。本设计选用专用自卸车底盘,底盘自带取力器,为变速器侧盖取力方式。

-

如何写论文开题报告和研究方案

如何写论文开题报告和研究方案第一部分一、课题开题报告与研究方案的含义与作用开题报告,就是当课题方向确定之后,课题负责人在调查研究的…

-

毕业设计方案论证报告(开题报告)

毕业设计方案学院机械工程专业机械设计制造及其自动化姓名学号班级设计题目THD630斗式提升机的设计一国内外文献查阅情况可另加页12…

-

开题报告评审意见书

工商管理硕士MBA研究生学位论文开题报告评审意见书要求打印时请删掉本行及以下内容要求1本表需请导师填写审核意见并亲笔签名表格后半部…

-

开题报告论证答辩记录

开题报告论证答辩记录时间9年9月6日星期六上午9113地点常青藤实验中学第一会议室主持人彭钢具体程序一介绍专家课题组成员1介绍课题…

-

毕业论文 封皮:目录:任务书:开题报告:文献综述:开题论证:中期检查表:指导教师评语表:五次指导记录

说明下面的所有表格除了成绩和指导老师签字外全部填上包括摘要指导老师评语等等全部填好后给指导老师审无问题后打印上交时间另行通知廊坊师…

-

硕士毕业论文选题报告论证记录

硕士毕业论文选题报告论证记录时间:20xx年x月x日地点:##########答辩组长:####教授记录员:####参加人:###…