湖北省某啤酒厂工业废水处理站设计开题报告

武汉纺织大学毕业设计(论文)开题报告

第二篇:某啤酒厂污水处理站设计

目 录

第一章 设计概述与任务 2

1.1概述 2

1.2设计任务 2

第二章设计方案的确定和说明 4

2.1工艺流程 4

2.2处理工艺流程说明 4

第三章 设计方案计算书 8

3.1格栅的设计与计算 8

3.2集水池 10

3.3调节沉淀池 10

3.4 UASB设计计算书 11

3.5 接触氧化池设计计算 20

3.6沉淀池设计计算 22

3.7集泥井 24

3.8污泥浓缩池的设计计算 25

3.9机械脱水间的设计计算 27

3.10 N.P的去除 29

3.11高程计算 29

参考文献 30

1

第1 章 设计概述与任务

1.1 概述

啤酒是世界通用性饮料,是酒精含量最低的饮料酒,而且营养丰富。它以优质大麦和水为主要原料,啤酒花为香料,经过麦芽制备、麦芽汁制备、发酵等工程制成,富含丰富营养物质和二氧化碳。

随着改革开放和人民生活水平的提高,我国的啤酒行业发展迅速,啤酒产量在连续九年名列世界第二后,20xx年以2386.83万吨超过了美国的2200多万吨的产量,位居世界第一。但由于我国啤酒工业发展起步较晚,投资费较低,在生产中对形成的废渣、废水的控制还不得力,因此造成废水量较大。据有关部门测算,20xx年全国啤酒废水排量2.7亿立方米,年排放COD约为2.9万吨;啤酒废水占全国废水排放总量的1.3%,COD占全国工业废水中COD排放总量的0.5%。虽然啤酒生产的废水属有害而无毒性的废水,但由于每年生产100t啤酒,排放废水中BOD量相当于1.4万人的生活污水,生产每瓶啤酒排放的废水中BOD含量相当于1个人每天生活排放污水中BOD的量。

目前,国内外啤酒废水处理技术有了迅速的发展,常常采用以生化为主,生化与物化相结合的处理工艺。主要采用的生化处理有以下三种:直接使用好氧接触处理工艺;水解酸化,再加上后续处理工艺;采用UASB反应器进行厌氧处理,再进行后续处理。本设计采用的是UASB反应器加上好养接触氧化处理工艺。

本次设计的目的就是通过在实习单位的学习,对某啤酒污水处理厂进行独立设计,并根据所确定的工艺和计算结果,绘制污水处理厂总平面布置图,工艺流程图及某些主要构筑物的平剖面图等,能够很好的完成这次毕业设计的任务,为今后的工作奠定良好的基础。

1.2 设计任务

设计任务主要内容

1、设计题目:某啤酒厂废水处理站工艺设计

2、设计目的

本设计是水污染控制工程教学中一个重要环节,要求综合运用所学的有关知识,在设计中掌握解决实际工程问题的能力,进一步控股和提高理论知识。

3、设计资料

?地势平坦

?气象条件

最低气温 -12℃

最高气温 41℃

年平均气温 15℃

多年平均降雨量 560㎜/y

主导风向 SE

?工程地质

土壤 Ⅱ级失陷性黄土

地下水位 -8m

2

厂区平均海拔高度 453m

(1)进水条件

进水水头 无压

进水管底标高 450m

(2)排水条件

距离厂区围墙西侧300m有一条河流,河水最大流量33m?/s;最小流量1.7m?/s;最高水位44。使用功能主要为一般工业用水和景观用水,属《地表水环境质量标准》GB-3838-2002中Ⅳ类水域。

4、设计任务

根据已知资料,进行啤酒厂废水处理站工艺设计。要求确定污水处理流程,计算各处理构筑物的尺寸,布置污水处理站总平面图和总高程图。

表1-1啤酒厂出水水质指标

水量(mg/L) COD(mg/L) BOD5(mg/L) SS(mg/L) TNH4-N(mg/L) TP(mg/L) 9000 1700 850 300 40 6 要求达到的出水水质达到国家污水综合排放一级标准。

5、设计内容

(1)设计说明书——说明厂区概况、设计任务、工程规模、水质水量、工艺流程、设计参数、主要构筑物的尺寸和个数、主要设备的型号和数量等;

(2)设计计算书——各构筑物的计算过程、主要设备(如水泵、鼓风机等)的选取、污水处理站的高程计算(各构筑物内部的水头损失查阅课本或手册,构筑物之间的水头损失按管道长度计算)等;

(3)设计图纸——污水处理站总平面布置图(2#)和高程布置图各一张(1#)。

3

第二章 设计方案的确定和说明

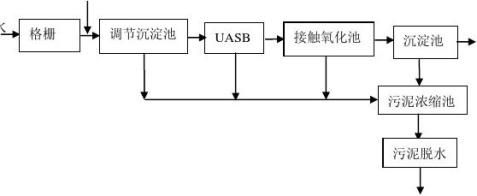

2.1工艺流程

加药调PH

外运

2.2处理工艺流程说明

2.2.1 格栅

格栅是一组(或多组)相平行的金属栅条与框架组成,倾斜安装在进水的渠

道,或进水泵站集水井的进口处,以拦截污水中较大的悬浮物及杂质, 以减轻

后续处理负荷,以保证后续处理构筑物或设备的正常工作。格栅是一种最简单的

过滤设备,也是最常见的拦污设备,是污水处理厂中污水处理的第一道工序一预

处理的主要设备,对后道工序有着举足轻重的作用,要给排水工程的水处理构筑

物中,其重要性日益被人们所认识。实践证明,格栅选择的是否合适,直接影响

整个水处理实施的运行。人工格栅一般用于小型污水处理站,构造简单,劳动强

度大。机械格栅一般用于大中型污水处理厂,这类格栅构造较复杂,自动化程度

较高。根据本污水特点,选用细格栅。

2.2.2 调节沉淀池

调节池是用以调节进、出水流量的构筑物。由于该针织废水是周期性排放的,

废水的排放量是不均衡的,而且废水中污染物种类及浓度也会随生产工艺的变化

而发生改变。这些特点给污水处理带来一定的难度,必须设一调节池以均合调节

污水水质水量,才不致后续处理受到较大的负荷冲击。为了保证处理设备的正常

运行,在污水进入处理设备之前,必须预先进行调节。将不同时间排出的污水,

4

贮存在同一水池内,并通过机械或空气的搅拌达到出水均匀的目的。调节池根据来水的水质和水量的变化情况,不仅具有调节水质的功能,还有调节水量的作用,另外调节池尚具有预沉淀、预曝气 、降温和贮存临时事故排水的功能。

本设计中向调节池内投加NaOH 以调节pH,用pH 计进行调节,池内设置一 搅拌机以使水质混合均匀,另配备液位计、潜水泵、转子流量计等附属设备。

2.2.3 上流式厌氧污泥床反应器(UASB)

废水从反应器底部流入由颗粒污泥组成的污泥床;废水流经污泥床层与污泥中的微生物接触,发生酸化和产甲烷反应;产生的气体一部分附着在污泥颗粒上,自由气体和附着在颗粒污泥上的气体连同污泥和水一起上升至三相分离区。沼气碰到分离器下部的反射板时,折向反射板四周,穿过水层进入气室。固液混合液经过反射板进入沉淀区,废水中的污泥在重力作用下沉降,发生固液分离。分离后的水由出水渠排出。沉淀下来的厌氧污泥靠重力自动返回到反应区,集气室收集的沼气由沼气管排出反应器,UASB反应器内部设搅拌装置,上升的水流和产生的沼气可满足搅拌要求,反应器内不需填装填料,构造简单,易于操作运行,便于维护管理。

UASB有以下优点:

沉降性能良好,不设沉淀池,无需污泥回流

不填载体,构造简单节省造价

由于消化产气作用,污泥上浮造成一定的搅拌,因而不设搅拌设备

污泥浓度和有机负荷高,停留时间短

2.2.4 接触氧化池

废水经水解酸化后其可生化性得到了进一步提高,然后由进入接触氧化池进行生物接触氧化处理,在接触氧化池利用好氧微生物将废水中的有机物进行较为彻底的去除,最终分解成CO2、H2O 及少量的硝酸盐。生物接触氧化法是一种介于活性污泥法与生物滤池之间的生物膜法工艺。接触氧化池内设有填料,部分微生物以生物膜的形式固着生长于填料表面,部分则是絮状悬浮生长于水中。因此它兼有活性污泥法与生物滤池二者的特点。由于其中填料及其生物膜均淹没于水中,它又被称为淹没式生物滤池。生物膜生长至一定厚度后,近填料壁的微生物将由于缺氧而进行厌氧代谢,产生的气体及曝气形成的冲刷作用会造成生物膜的脱落,并促进新生膜的生长,形成生物膜的新陈代谢,从而降低废水中的COD、BOD 含量,脱落的生物膜将随出水流出池外。

因废水的有机物浓度较高,本设计采用的生物接触氧化池为直流鼓风曝气接触氧化池,并选用软性纤维填料。接触氧化池与水解酸化池选用同种规格的填料便于安装和管理。

2.2.5 沉淀池

废水经生化处理后,其有机污染物浓度有了很大程度的降低。废水进入沉淀池停留数小时,将不溶于水的大颗粒絮凝物在重力作用下从水中沉淀下来形成污泥。沉淀池采用竖流式。废水由中心管上部进入,从管下溢出,经反射板的阻拦向四周分布,然后再由下而上在池内垂直上升,上升流速不变。澄清水由池周边集水堰溢出。污泥贮存在污泥斗内,由排泥管通过静压排泥的方式排出。 5

沉淀池中配有六角蜂窝填料,不仅可以最大程度地提高沉淀负荷与效率,而且还可以保持沉淀池中上部分水的稳定性,有效防止污泥上浮。废水经沉淀后溢流出来后进入过渡池收集。在UASB、接触氧化池和沉淀池中均有微生物作用,可大大降低污水中有机物、色度、硫化物等污染物的含量,为后处理提供便利。

2.2.6 污泥处理系统

污泥浓缩脱水的主要对象是间隙水,它占污泥含水量的65%-85%,因此浓缩减少污泥体积最经济有效的方法。污泥含水率从99%降至96%,污泥体积可减少75%,这就为后续处理创造了良好的条件,节省设备投资,降低处理成本。可以这样说,不管污泥采用何种方式处理处置,污泥浓缩是必不可少的。

由于在气浮过程中产生的浮渣和沉淀过程中产生的污泥,同时生化处理过程中 微生物死亡脱落及废水中的悬浮物沉淀等在池底形成污泥。这些污泥含水率比较 高,很容易造成二次污染,所以必须加以有效处理。处理时首先将污泥排入污泥池,然后利用污泥泵将污泥打入压滤机进行压滤,经压滤后形成含水率低于70%的泥饼,这些泥饼要装袋后集中处理,避免产生二次污染,滤液回流进入废水调节池重新进行处理。

2.2.7 污水厂平面高程布置

2.2.7.1 平面布置

废水处理厂的构筑物包括生产性处理构筑废水、辅助建筑物和连接各构筑物的管渠。对废水处理厂平面布置规划时,应考虑的原则有以下几条。

1)布置尽可能紧凑,以减小处理厂的占地面积和连接管线的长度。

2)生产性处理构筑物作为处理厂的主要建筑物,在作平面布置时,必须考虑各 构筑物的功能要求和水力要求,结合地形、地质条件,合理布局,减少投资、运行管理方便。

3)对于辅助建筑物,应根据安全方便等原则布置。如泵房、鼓风机房等应尽量 靠近处理构筑物,变电所应尽量靠近最大用电户,以节省动力管道;办公室、化验室等与处理构筑物保持一定的距离,并处于它们的上风向,以保证良好的工作条件;贮气罐、贮油罐等易燃易爆建筑的布置应符合防爆防火规程;废水处理厂内的管路应方便运输。

4)废水管渠的布置应尽量短,避免交叉。此外还必须设置事故排放水渠和超越 管,以便发生事故或检修时,废水能超越该处理构筑物。

5)厂区内给水管、空气管、蒸汽管及输配电线路的布置,应避免相互干扰,既 要便于施工和维护管理,又要占地紧凑。当很难敷设在地上时,也可敷设在地下或架空敷设。

6)要考虑扩建的可能,留有适当的扩建余地,并考虑施工方便。应当指出,在 工艺设计计算时,就应考虑平面布置,相应地,在平面布置时,如发现不妥,也可根据情况重新调整工艺设计。总之,废水处理厂的平面设计,除应满足工艺设计上的要求外,还必须符合施工、运行上的要求。

2.2.7.2 高程布置

高程布置的目的是为了合理地处理各构筑物在高程上的相互关系。具体地 6

说,就是通过水头损失的计算,确定各处理构筑物的标高,以及连接构筑物间的管渠尺寸和标高,从而使废水能够按处理流程在各构筑物间顺利流动。

1)高程布置的主要原则有两条

a.尽量利用地形特点使各构筑物接近地面高程布置,以减少施工量,节约基建 费用。

b.废水和污泥尽量利用重力自流,以节省运行动力费用。

2)确定水土流失数量

为了达到到重力自流的目的,必须精确计算废水流动中的水头损失。水头损失包括:

a.流经处理构筑物的水头损失,包括进出水管渠的水头损失。

b.流经管渠的水头损失,包括沿程和局部水头损失,按所选类型计算。

3)高程布置时应考虑的因素

a.初步确定各构筑物的相对高差,只要选某一构筑物的绝对高程,其他构筑物 的绝对高程也可确定。

b.进行水力计算时,要选择一条距离最长、水头损失最大的流程,扫远期最大 流量计算。同时还应留有余地,以保证系统出现故障或处于不良工况时,仍能正常运行。

c.当废水及污泥不能同时保证重力自流时,因污泥量较少,可采用泵提升污泥。 d.高程布置应保证出水能排入受纳水体。废水处理厂一般以废水水体的最高水 位作为起点,逆废水流程向上倒推计算,以使处理后废水在洪水季节也能自流排出,如设立泵站,则可使泵站扬程最小。

e.结合实际情况来考虑高程布置。如地下水较高,则应适当提高构筑物的设置 高度,以减少水下施工的工程量,降低工程造价。

2.2.8 主要构筑物一览表

设备名称 尺寸 (mm) 数量 主要组成

格栅 3200?1200?1000 1 栅条

集水井 D=3m,H=6m 1 提升泵和水力筛

调节沉淀池 2500?1500?550 1 QJB7.5/6-640/3-303/c/s UASB反应器 1900?1300?650 2 钢筋砼

接触氧化池 4000?800?500 2 BZO.W-192球冠型微孔曝气器 沉淀池 8000?8000?7000 4 中心管

集泥井 400?400?300 1 污泥提升泵80QW50-10-3 污泥浓缩池 720?720?300 2 钢筋砼

污泥脱水间 1400?720?300 1 带式压滤机DYQ-1000

7

第三章 设计方案计算书

3.1 格栅的设计与计算

3.1.1格栅的作用

格栅安装在废水渠道、集水井的进口处,用于截流较大的悬浮物或漂浮物,主要对水泵起保护做用。另外,可以减轻后续构筑物的处理负荷。

3.1.2 参数选取

○1格栅过栅流速一般采用0.6~1.0m/s ○2格栅前渠道内的水流速度,一般采用0.4~0.9m/s ○3格栅倾角,一般采用45~60o,人工清渣的格栅倾角小时较省力,但占地多 ○4通过格栅的水头损失,一般采用0.08~0.15m ○5格栅间工作台两侧过道宽度不应小于0.7m ○6机械清渣不小于0.2m

本次设计选取细格栅;栅条间隙b=10mm;栅前水深h=0.5m;过栅流速v=0.6m/s,栅条宽度s=0.01m;安装倾角a=60o

设计流量Qmax=9000×1.6m3/d=14400 m3/d=600 m3/h=0.17m?/s

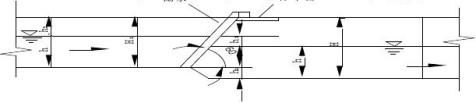

3.1.3 设计计算

500

H /tgα1

进水

图3—1 格栅计算草图

1.栅条间隙数(n)

8

n=Qmaxsina0.17?sin60==45.8.,取n=46条 bhv0.5?0.01?0.6

2.栅槽有效宽度(B)

设计栅条宽度S=0.01m,则栅槽宽度为

B=S(n-1)+bn=0.01×(46-1)+0.01×46=0.91m

3.进水渠道渐宽部分长度

设进水渠道内的流速为0.7m/s进水渠道宽取B1=0.5m渐宽部分展开角

??30?

L1=

4.栅槽与出水渠道连接处的

5.渐窄部分长度

L2=L1/2=0.20m

5.过栅水头损失h2

阻力系数与栅条的断面几何形状有关,当迎水面为半圆形的矩形时,形状系数? 取1.83, B?B10.91?0.5==0.40m, 2tg?2tg30

0.014/3?s??=???4/3=1.83×()=1.83 b0.01??

0.62v2

?sin60=0.08m h2?k?sin?=3?1.83?2?9.812g

式中:k—系数,格栅受污物堵塞后,水头损失增大倍数,一般采用k=3.

通过格栅的水头损失一般为0.08~0.15m,为避免格栅前涌水,故将栅

后槽下降h2 作为补偿。

6.栅槽总高度(H)

一般情况下,栅前槽总高度为栅前水深h、格栅前渠道超高h1(一般取0.3m)之和,栅后槽总高度为h、h1 和格栅的水头损失h2 之和,即:

取栅前渠道超高h1=0.3m,栅前槽高H前?h?h1?0.5+0.3=0.8m

H后=h+h1+h2=0.5+0.3+0.1=0.9m

7.栅槽总长度(L)

9

L=l1+l2+1.0+0.5+H前 tg?

0.8=2.68m tg60=0.4+0.2+1.0+0.5+

8.每日栅渣量:

取每单位体积污水拦截污物W1 为0.07m3/103m3,污水流量总变化

系数k2 为1.5 Qmaxw1?864000.17?0.08?86400?=0.78m?/d 1.5?1000k2?1000W=

W1------单位体积污水栅渣量m3/(103m3污水)0.01~0.1取

0.06m3/(103m3)

k2-----污水流量总变化系数。k2=1.6

采用人工清渣。

3.2 集水池

3.2.1 设计说明

集水池是汇集准备输送到其他构筑物去的一种小型贮水设备,设置集水池作为水量调节之用,贮存盈余,补充短缺,使生物处理设施在一日内能得到均和的进水量,保证正常运行。

3.2.2 设计参数

设计流量Q = 9000m3/d = 375m3/h =0.104m3/s ;

3.2.3 设计计算

集水池的容量为大于一台泵五分钟的流量,设一台水泵,每台泵的流量为Q=0.093 m3/s 。

集水池容积采用相当于一台泵30min的容量 W?

有效水深采用6m,则集水池面积为F=28 ㎡ ,其尺寸为 D=3.0m。

集水池构造 集水池内保证水流平稳,流态良好,不产生涡流和滞留,必要时可设置导流墙,水泵吸水管按集水池的中轴线对称布置,每台水泵在吸水时应不干扰其他水泵的工作,为保证水流平稳,其流速为0.3-0.8m/h为宜。 QT93?60?30??5610001000m?

3.3 调节沉淀池

10

调节池的设计主要是选择池型和确定其有效容积,然后计算其各部尺寸和搅拌设备。调节池有效容积的确定分停留时间法和累积曲线法两种,停留时间法是目前国内应用最普遍的方法,关键在于确定合适的停留时间。对于针织印染废水,停留时间一般为6~8h,在缺乏水质资料时,可凭经验选取。本设计中,拟选用矩形水质调节池,兼具调节水量和水质的作用。废水呈酸性,为保证后续处理工艺的pH值,在调节池内投加碱性物质提高pH。考虑到避免调节池中发生沉淀,需辅以搅拌混合,拟采用机械搅拌方式。

3.2.1 设计参数

设计流量Q = 9000m3/d = 375 m3/h =0.104m3/s ;调节池停留时间T=5.0h 。

3.2.2 设计计算

(1)调节池有效容积

V = QT = 375×5 =1875m3

(2)调节池面积

取池子总高度H=5.5m,超高0.5m,有效水深5m。

池面积为

A=V/H=1875/5=375m

取池长L=25m,池宽B=A/L=375/25=15m

(3)小结

调节池尺寸为:25×15×5,一座。其配套设备选择如下:

a.搅拌机 数量:1 台;型号:JBG 型立式环流搅拌机:配用电机功率:2.2kW, 单机服务范围最大面积100m2,最大宽度10m,最大深度2~6m(可调):机体最大插 入水深:1~4.5m,重量390kg;

b.pH 计 数量:1 套,测定范围:1-14,电源:190-260VAC, 50/60Hz 规格:P53,电极:pH 电极;

c.液位计 数量:1 套;电源:220VAC;

d.转子流量计 数量:1 组。

e.潜水泵 数量:2 台;规格:ISW80-100;流量/扬程:65m3/h,10m;功率:3kW;电源:三相380VAC。

3.4 UASB设计计算

3.4.1 组成部分

UASB反应器主要由下列几部分组成:

1、进水分配系统

配水系统设在反应器的底部,器功能主要是把废水均匀的分配到整个反应器,使有机物能在反应区内均匀分布,有利于废水与微生物的充分接触,使反应器内的微生物能够充分获得营养,这样有利于提高反应器容积的利用率。同时,进水分配系统还具有搅拌功能。

反应区

反应区是整个反应器的核心部分,包括污泥床和污泥悬浮层区。反应区是培养和富集厌氧微生物的区域,废水再这里与厌氧微生物充分接触,产生强烈的生化反应,使有机物被厌氧菌分解,污泥床位于整个UASB反应器的底部,污泥床具 11

有很高的污泥生物量,其浓度(MLSS)一般位于40000--80000mg/L,甚至可达15000mg/L。

2、三相分离器

三相分离器的功能是把气体、固体和液体分开,由沉淀区、集气室和气封组成。气体先被分离后进入集气室,然后固液混合液在沉淀区进行分离,下沉的固体靠重力由回流缝返回反应区。三相分离器的分离效果直接影响着反应器的处理效果。

3、出水系统

出水系统的作用是将澄清后的废水均匀的收集起来,排出反应器。出水是否均匀对处理效果有很大的影响。

4、排泥系统及沼气收集系统

排泥系统的作用上的定期均匀地排放反应区的声誉厌氧污泥。

根据不同的废水性质,反应器的构造有所不同,主要可分为开放式和封闭式两种。

开放式的特点是反应器的顶部不密封,不收集沉淀区液面释放的沼气。这种反应器主要是用于处理中低浓度的有机废水,中低浓度的废水经反应区处理后,出水中的有机物浓度已较低,所以在沉淀区产生的沼气量较少,一般不需要回收。这种形式的反应器构造比较简单,易于施工安装和维修。

封闭式的特点是反应器的顶部是密封的,三相分离器的构造与开放是不同的,不需要专门的集气室,而是在液面与池面之间形成一个大的集气室,可以同时收集反应区和沉淀区的沼气。这种形式的反应器适用于处理高浓度有机废水或含硫酸盐较高的有机废水。因为处理高浓度有机废水时,在沉淀区仍有较多的沼气逸出,必须进行回收。

UASB反应器的水平截面一般采用圆形或矩形,反应器的材料常用钢结构或钢筋混凝土结构,通常当采用钢结构时,为圆柱形池子;当采用钢筋混凝土结构时,为矩形池子。由于三相分离器的构造要求,采用矩形池子便于设计、施工和安装。 UASB反应器通常采用地面式,处理废水时一般不加温,充分利用废水本身的水温可在常温下进行,降低运行费用,但反应器一般都要求采取保温措施。在寒冷地区就要进行加热,同时必须保温。

3.4.2 设计计算

3.4.2.1 反应器所需容积及主要尺寸的确定

1、UASB反应器的有效容积

表3-1 UASB反应器进出水水质指标

水质指标 COD(㎎∕L) BOD(㎎∕L) SS(㎎∕L) 设计去除率 85% 80% /

设计出水水质 255 170 40

设计流量Q = 9000m3/d = 375 m3/h =0.17m3/s ;

进水COD=1700mg/L 去除率为85% ;

容积负荷(Nv)为:5kgCOD/(m3·d);

污泥产率为:0.1kgMLSS/kgCOD ;

产气率为:0.5m3/kgCOD 。

12

对于中等浓度和高浓度有机废水,一般情况下,有机容积负荷率是限制因素,反应器的容积与废水量、废水浓度和允许的有机物容积负荷去除率有关。设计容积负荷为Nv=5kgCOD/(m3·d),CODQ去除率为85%,则UASB反应器有效容积为:

Q(C0-Ce)9000?(1.7?0.225)

NV5 V有效 = ==2655m?

式中:

V有效 ------------- 反应器有效容积,m3

Q ------------- 设计流量,m3/d

C0 ------------- 进水有机物浓量,kgCOD/m3

Ce ------------- 出水有机物浓量,kgCOD/m3

Nv ------------- 容积负荷,kgCOD/(m3·d)

2. UASB反应器的形状和尺寸

工程设计反应器2座,横截面为矩形

①反应器有效高度为6m,则

横截面积 S=S?V有效2665h=6=442.5m2

S

单池面积 S1=2=222m2

②单池从布水均匀性和经济性考虑,矩形池长宽比在2:1以下较为合适 设池长L=21m,则宽B=12m 。

③设计反应池总高H=6.5m,其中超高0.5 m (一般应用时反应池装液量为70%-90%)

单池总容积 V?SH=222?6.5=1443m3

单池有效反应容积 V有效?Sh?222?6=1332m3

单个反应器实际尺寸 21m×12m×6.5 m

反应器数量 2座

总池面积 S?2S1?2?222=444m2

反应器总容积 V总?2V=2?1443?2886m3

,V 总有效反应容积 有效?2V有效?2?1332=2664m?, 符合有机负荷求

2664

UASB体积有效系数 2886=88% 在70%-90%之间,符合要求

④ 水力停留时间(HRT)及水力负荷率(Vr)

tHRT =V有效 / Q=(1332/4500)24=7.1h

13

Vr=Q/Si=375/2*222=0.8m3 /m2·h

水力负荷Vr (0.1—0.9m3 /m2·h )符合设计要求。

3.4.2.2 进水分配系统的设计

1.布水点的设置

进水方式的选择应根据进水浓度及进水流量而定,通常采用的是连续均匀进水方式。不水电的数量可选择一管一点或一管多点的布水方式,布水点数量与处理废水的流量、进水浓度、容积负荷等因素有关。

由于所取容积负荷为5.0kgCOD/(m3·d),因此每个点的布水负荷面积大于2㎡。本次设计池中工设置84个布水点,则每点的负荷面积为:

Si=S/n=222/84=2.64(m2)

配水系统形式

UASB 反应器的进水分配系统形式多样,主要由树枝管式、穿孔管式、多管多点式和上给式四种。本次设计使用U形穿孔配水,一贯多孔式。为配水均匀,配水管中心距可采用1.0~2.0m,出水孔孔距也可采用1.0~2.0m,孔径一般为10~20mm,常采用15mm,空口向下或与垂线呈45。方向,每个出水孔的服务面积一般为2~4㎡.。配水管中心距池底一般为20~25cm,配水管的直径最好不小于100mm.为了使穿孔管各孔出水均匀,要求出口流速不小于2m/s.

进水总管管径取200mm,流速约为1.7m/s.反应器中设置6根 Φ100mm的U形管,每两根之间的中心距为1.786m,每根管上有6个配水孔,孔距为1.667m孔径采用Φ15mm,每个孔的服务面积1.428?1.667=2.38m?,空口向下并与垂线呈45?。 共设置布水孔84个,出水流速u选为3.51m/s,则孔径为: 4Q4?187.5

n??=3600?84?3.14?3.51=0.015(m) d=3600

本装置采用连续进料方式,布水孔空口向下,有利于避免关口堵塞,而且由于UASB反应器底部反射三部作用,有利于布水均匀。

为了增强污泥和废水之间的接触,减少底部进水管的堵塞,建议进水点距反应池底200~250mm。本工程中设计补水管离UASB反应器底部200mm。

上升水流速度和气流速度

本次设计中常温下容积负荷Nv=5kgCOD/(m3·d),

沼气产率r=0..35m3/kgCOD,根据接种污泥的不同选择不同空塔水流和气流速度。如采用厌氧消化污泥接种,需要满足空塔水流速度uk<1.0m/h,空塔沼气上升速度ug<1.0m/h。如采用颗粒污泥接种,水流速度可以提高至1至4m/h。这里计算按接种消化污泥为依据。则

空塔水流速度 uk=Q/S=187.5/222=0.84m/h<1.0m/h, 符合要求。

空塔气流速度

Ug=QC0ηr/S=187.5*1.7*0.85*0.5/222=0.6m/h<1.0m/h,符合要求。 η为COD去除率,取85%。

3.4.2.3 三相分离器的设计

三相分离器要具有气、液、固三相分离的功能。三相分离器的设计主要包括沉淀区、回流缝、气液分离器的设计。

沉淀区设计

14

本设计中,与短边平行,沿长边布置7个集气罩,构成6个分离单元,则设6个三相分离器。

三相分离器长度为B=10m,每个单元宽度L=21/6=3.5m,其中沉淀区长B1=10m,宽度b=3m,集气罩宽度a=0.5m。壁厚0.2m,沉淀室底部进水口宽度b1=2m。 沉淀区面积S1=nB1b=6×110×3=180(m2)

沉淀区表面负荷q?=Q÷S1=187.5/180==1.04[m3/ (m2·h)]<1.2[m3/ (m2·h)],符合要求.

沉淀室进水口面积

S2=nBb1=6×10×2=120(m2)

沉淀室进水口水流上升速度

v2=Q÷S2=187.5÷120=1.6[m3/ (m2·h)]<2.0[m3/ (m2·h)],符合要求。

沉淀区斜壁角度和深度设计

三相分离器沉淀区斜壁倾斜度应在45-60°之间,沉淀区斜面的高度h3一般0.5-1.0m。设UASB反应器沉淀区最大水深为2m,h1=0.5m(超高),h2=0.5m,

h31

(3.0?0.4?2)h3=1.0m,则倾角?=arctan[0.5(b?0.4?b1)]=arctan[0.5?]=55°

<60°,符合要求。

气液分离设计

缝隙宽度l1和斜面长度BC(主要是MB),以防止UASB消化区中产生的气泡被上升的液流带入沉淀室,干扰固液分离,造成污泥流失。当气泡随液流以速度Vm沿分离器斜面BC上升时,由于浮力的作用,它同时具有垂直向上的速度Vn.为了保证气泡不随液流窜入沉淀室,气泡必须在其随液流由B点移至M点时,在垂直方向上移动距离MN.则在分离器设计中,必须满足一下公式要求: VnMN

Vm>MB

倾角??60°,b2=0.8m,?=70°,分隔板下端距反射锤垂直距离MN=0.225m,则缝隙宽度l1=MNsin?=0.225sin60°=0.195m。

废水总流量为4500 m3/d,设有0.8Q=3600m?/d废水通过进水缝进入沉降区,另有0.2Q=900m?/d废水通过回流缝进入沉降区,则:

0.2Q900

Vm=24nl1B=6?2?0.195?10?24=1.603(m/h)<2.0(m/h),符合要求。

b20.8

MC=2sin?=2?sin60=0.462(m)

设BC=0.6m,MB=BC-MC=0.6-0.462=0.138(m)

15

AB=2Bccos30°=2×0.6×cos30°=1(m) AB

BD=AD=2cos20=1÷2÷cos20=0.532(m)

CD=Bcsin30+Bdsin20=0.482(m)

则 h5=CD+MN-Mccos?=0.482+0.225-0.462cos60.=0.476(m)

脱气条件校核

2?2设分离气泡最小直径dg=0.01cm,15。下清水运动粘滞系数r=1.01?10cm/s,

33?3废水密度?1=1.03g/ cm,气体密度?g?1.2?10g/cm,气泡碰撞系数

?=0.95,清水动力粘度?,???1?=1.01?10?2?1.03=1.04?10?2g/(m s),???,,

?2??10取=2.0g/(m s)。

由斯托克斯公式 2?g(?1??g)dguN?18?

则气泡上升速度为 0.95?981?(1.03?1.2?10?2)?0.012

?N?18?2.0?10?2 =0.266cm/s=9.58m/h uN9.58

验证uM=1.603=5.98 MN0.225

MB=0.138=1.63 uNMN

uM > MB

所以,该三相分离器可脱除dg>0.01cm的沼气泡,分离效果很好。

4、分隔板的设计

b2=0.6m,b3=0.5(b-b2)==1.1m,气体因受浮力作用,气泡上升速度在进水缝中Vn=9.58m/h,沿进水缝向上的速度分量为Vnsina=9.58×sin55°=7.847m/h,则进水缝中水流速度应满足V<7.847m/h,否则水流把气泡带进沉降区。

S进水缝总Q进水缝=÷V=3600÷24÷7.847=19.116(㎡)

S进水缝单S进水缝总=÷n=11.116÷12=1.593(㎡)

16 共6组(12条)进水缝,每条进水缝截面积:

进水缝宽度

l2=S进水缝单÷B=1.593÷10=0.159(m),应满足l2和l1相当级数,且l2≧0.159m,现设l2=0.240m,则进水缝中水流速度

V=Q进水缝S进水缝/=3600/(24×2×6×0.24×10)=5.208(m/h)<7.847(m/h) 满足设计要求。

?h=l2/cos?=0.240/cod55=0.418m

h4=b3tan?+?h-h3=1.1×tan55+0.418-1.0=0.989(m) 设进水缝下板上端比进水分上板下端高出0.2m,则进水缝下板长度为: 0.2?h4 =(0.2+0.989)÷sin55=1.452(m) sin?

进水缝上板长度为: h3

sin?=1÷sin55=1.3221(m)

5三相分离器与UASB高度设计

三相分离器总高

h=h2+h3+h4+h5=0.5+1+0.989+0.476=2.965m

UASB反应器总高H=6.5m,超高h1=0.5m

本设计,分离出流区高2.5m,反应器高度4.5m,其中污泥床高2.0m,悬浮层区高1.5m。

3.4.2.4排泥系统的设计

由于厌氧消化过程中微生物的不断生长或进水不可降解悬浮固体的积累,必须在污泥床区定期排出声誉污泥,所以UASB反应器的设计应包括声誉污泥排除设施。

UASB反应器中污泥总量的计算

高效工作的UASB反应器内,反应区的污泥沿高程呈两种分布状态,下部约1/3--1/2的高度范围内,密集堆积着絮状污泥和颗粒污泥。污泥粒子虽呈一定的悬浮状态,但相互之间距离很近,几乎呈塔接之势。这个区域内的污泥固体浓度高达40--80gVSS/L,通常称为污泥床层。污泥床层以上约占反应区总高度的1/3--1/2的区域范围内,悬浮着颗粒较小的絮状污泥和游离污泥,絮体之间保持着较大的距离。污泥固体的浓度较小,平均约为5==25gVSS/L或5--30gSS/L,这个高度范围通常称为污泥悬浮区。

本设计反应器最高液面为6m,其中沉淀区高2.5m,污泥浓度ρ1=0.5gSS/L;悬浮层区高1.5m,污泥浓度?2=2.0gSS/L;污泥床高2.0m,污泥浓度ρ3=15.0gSS/L。则反应器内污泥总量

M=Sh1ρ1+ Sh2ρ2+ Sh3ρ3=222(2.5×0.5+2.0×2.0+2×15.0)=7825.5(kgSS) BOD污泥负荷

17

污泥负荷表示反应器内单位质量的活性污泥在单位时间内承受的有机质质量。 FSBOD5Q(0.85?0.17)?9000??7825.5M M=0.78(KgBOD5)/(KgSS·d)

产泥量计算

剩余污泥量的确定与每天去除的有机物量有关,当没有相关的动力学常数时,可根据经验数据确定。一般情况下,可按每去除1KgCOD产生0.05--0.10KgVSS计算。本工程取X=0.06kgVSS/kgCOD,则产泥量为:

△X=XQSr=0.06×9000×1.7×0.85=780(kgVSS/d)

根据资料,啤酒厂废水VSS/SS=0.91,由于规模大,被处理的废水含无机杂质多,故取0.8。则

△X?=780÷0.8=975(kgSS/d)

污泥含水率P为98%,因含水率>95%,取ρs=1000kg/ m3,则

污泥产量为 ?X'975

Qs=?S(1-P)=1000?(1-98%)=48.75(m3/d).

污泥泥龄的计算

污泥龄 θc=M/△X=7825.5/780=10.03d.

排泥系统设计

一般认为,排出剩余污泥的位置在反应器的一半高度处,但大都推荐把排泥设备安装在靠近反应器底部,也有人在三相分离器下0.5处设计排泥管,以排除污泥床上面部分的剩余絮状污泥,而不会把颗粒污泥排走。对UASB反应器排泥系统,必须同时考虑在上中下不同位置设排泥设备,应根据生产运行中的具体情况考虑实际的排泥要求,来确定排泥位置。由于反应器的占地面积较大,所以必须进行均布多点排泥,建议每10m2设一个排泥点。专设排泥管直径不应小于200mm,一方堵塞。

本设计在三相分离器下0.5m处设置4个排泥口,排空时由污泥泵从排泥管强 排,进水管也可兼作排泥管。

UASB反应器没3个月排泥一次,污泥排入集泥池,在由污泥泵送入污泥浓缩池。排泥管选DN150的钢管,排泥总管用DN200的钢管。

3.4.2.5 出水系统的设计计算

1.溢流堰设计计算

为了保持出水均匀,沉淀区的出水系统通常采用出水渠,一般每个单元三相分离器沉淀区设一条出水渠,而出水渠每隔一定距离设三角出水堰。

池中设有6个单元的三相分离器,出水槽共6条,槽宽bc=0.2m。

4500

反应器流量 q=24?60?60=0.052(m3/s)

设出水槽槽口附近水流速度Vc=0.4m/s,

hcf?q0.052/6

Vcbc=0.4?0.2=0.108(m), 则槽口附近水深

18

取槽口附近水槽深hc为0.25m,出水槽坡度为0.01。

出水槽溢流堰共12条,每条长10m。

UASB处理水量52L/S,溢流负荷1~2L/(m·s),设计溢流负荷f=1.733L/(m·s),则堰上水面总长

L=q÷f=52÷1.733=30m

三角堰数量

n三角堰=L÷b,=30÷0.05?600个

则每条溢流堰三角堰数量为600÷12=50个,共50个100mm的堰口,50个100mm的间隙。

堰上水头校核

每个堰出流率

qn三角堰0.052?5=600=8.67×10(m?/s) q?=

按90°三角堰计算公式 q?=1.43 h2.5,则

堰上水头为: ?q'??8.67?10?5????1.43???1.43??????=0.0206(m) h==

2.出水渠设计计算

UASB反应器沿长边设一条矩形出水渠,7条出水槽的出流流至此出水渠。出水渠保持水平,出水由一个出水口排出。 0.40.4

出水渠宽度bQ=0.8m,坡度0.01。设出水渠去口附近水流速度

qVQbQ0.052=0.4?0.8=0.163(m) VQ=0.4m/s,则渠口附近水深hqf=

考虑渠深应以出水槽槽口为基准计算,所以出水渠渠深

hq =0.25+0.163=0.413(m)

出水渠的出水直接自流进入接触氧化反应池。

3.4.2.6 沼气收集系统设计计算

1.沼气集气系统

由于有机负荷较高,产气量大,因此设置一个水封罐,水封罐出来的沼气通入气水分离器,然后再进入沼气贮存。

(1)集气室沼气出气管

每个集气罩的沼气用一根集气管收集,共有10根集气管,采用钢管。

每根集气管内最大气流量

gmax=G/n=6400÷24÷3600÷10=0.0074(m3/s)

本工程设计集气管直径为DN150,设置500mm立管出气,共10根。

(2)沼气主管

19

10跟集气管先汇入沼气主管。沼气管道坡度为0.5%。

沼气主管内最大气流量

g=G÷24÷3600=0.074(m3/s)。

主管直径与沼气流量的关系为

g=aπd2v/4,

a为充满度,取0.6。流速v约为0.826m/s.取沼气主管直径为DN250。

2.沼气柜容积确定

由上述计算可知该处理站日产沼气3500m3,则沼气柜容积为2h产气量的体积来确定,即

V=qt=6400×2÷24=533(m3)

选用600钢板水槽内导轨湿式贮气柜,尺寸为Φ8000×H8000mm。

3.4.2.7 UASB的其他设计考虑

取样管设计

在池壁高度方向上设置若干个取样管,用以采取反应器内的污泥样,以随时掌握污泥在高度方向的浓度分布情况。在距反应器底1.1--1.2m位置,沿池壁高度上设置取样管4跟,沿反应器高度方向各管相距0.8m水平方向各管相距2.0m。取样管选用DN100钢管,取样口设于距地面1.1m处,配球阀取样。

检修

人孔 为便于检修,在UASB反应器距地坪1.0处设Φ600mm人孔一个。

通风 为防治部分容重过大的沼气在UASB反应器内聚集,影响检修和发生危险,检修时可向UASB反应器中通入压缩空气,因此在UASB一侧预埋压缩空气管。 采光 为保证检修时采光,除采用临时灯光外,不设UASB顶盖。

仿佛措施

厌氧反应器腐蚀比较严重的地方是反应器上部,此处无论是钢材或水泥都会被损坏,因此,UASB反应器应重点进行顶部的防腐处理。在水平面以下,溶解的CO2,发生腐蚀,水泥中的CaO会因为碳酸的存在而溶解。沉降斜面也会腐蚀,为了延长反应器的使用寿命,反应器的防腐措施是必不可少的。本次设计中,反应器上部2m以上池壁用玻璃钢防腐,三相分离器所有裸露的碳钢部位用玻璃钢防腐。

给排水

在UASB反应器布置区设置一根DN32供水管供补水、冲洗及排空时使用。 通行

在反应器顶不上设置钢架、钢板行走平台,并连接上台楼梯。

安全要求

UASB反应器的所有电器设施,包括泵、阀、灯等一律采用防爆设备。

禁止明火火种进入该布置区域,动火操作应远离该区沼气柜。

保持该区域良好的通风。

3.5 接触氧化池设计计算

生物接触氧化池工艺设计的主要内容是计算填料的有效容积和池体的尺寸,计算空气量和空气管道系统等。目前一般是在用有机负荷计算填料容积的基础上,按照构造要求确定池子的具体尺寸、池数以及池的分级。对于工业废水,最好通过实验确定有机负荷,也可审慎地采用经验数据。生物接触氧化池的容积一般按BOD5( V N =1000~1800gBOD5/ 3 m d)的容积负荷或接触氧化的时间计算(按 20

有效容积计4~8h),并且相互核对以确定填料容积。

生物接触氧化法的供气量,要同时满足微生物降解污染物的需氧量和氧化池的混合搅拌强度。满足微生物需氧所需的空气量,为保持氧化池内一定的搅拌强度,满足营养物质、溶解氧和生物膜之间的充分接触,以及老化生物膜的冲刷脱落,气水比宜大于10,一般取10~20。进水BOD5 浓度过高时,应考虑设出水回流系统;填料层高度一般采用3.0 m;每单元接触氧化池面积不宜大于25m2,以保证布水、布气均匀.

3.5.1 设计参数

设计水量:Q=375m?/h;进水BOD5La=170mg/L,;出水BOD5Lt=15mg/L;容积负荷NV =6000gBOD5/ 3 m ·d;气水比D0=15:1;填料层高度h0=3m;

3.4.2 设计计算

1、接触氧化池的有效容积 V,即填料体积为: V?Q(La-Lt)9000?(170?15)

NV6000==233m?

V233

h0=3=77㎡ 池总面积为: A?

'池子分为三格,每格面积为: A=A/3=26㎡

取每格的宽为5m,则每格长为5.2m,取5m。

校核反应时间:

T=V/Q=233÷375=0.62h(合格)

池深为:

H?h0?h1?h2?h3=3+0.5+0.5+1.0=5.0m

式中,h1为超高0.5m,h2为填料层上水深0.5m,

触氧化池的实际尺寸为:15?5?5m ,一座。

2、所需空气量

Q气?D0Q=15?375=5625m?/h=93.8m?/min

3、空气管道布置:

单池空气量

a、空气管直径D1取400mm,管内流速V1为

h3为填料至池底高度1.0m,则接

21

V1?4Q气4?5625

?R2=3600?3.14?0.22=12.44m/s 满足规范要求。

b、曝气系统采用球型微孔扩散器布气

本设计采用BZO.W-192球冠型可张微孔扩散器布气,其规格如下

曝气器尺寸:D192×180mm ,215mm,260mm ;氧利用率:24~31%; 曝气器阻力损失:小于、等于3200Pa;适用工作空气量:0.8~3m3/h.个 充氧能力:0.169~0.244KgO2/m3.h;服务面积:0.35~0.6m2/个 充氧动力效率:

6.5~6.8kgO2/kW .h 。

布置、安装和调试

球冠形曝气器设备可成套供应,附件包括布气道、管件、水平调节器、清除装置、连接件等。

C、鼓风机选型

空气总量为93.8m3/min;

水下4m 处的压强为:P1=ρgh=1000×9.8×4=40.2kPa

则阻力损失为水压与曝气器阻力之和:P=P1+P2=40.2+3.2=43.4kPa

本设计采用SD60型罗茨鼓风机,2台。

型号:SD 60?48-120/11000

性能参数 风量:120m?/min;静压力:1100mm水柱

配套电机JSQ1410-6 功率为380W.

4、填料设计

料高度为3m,其体积为:

V=77×3=231m?

本设计与水解酸化池选择同种软性填料,所用软性纤维采用高醛化度维纶丝,具有比表面积大、利用率高、空隙可变不堵塞、重量轻、强度高、性能稳定、运输方便、组装容易等优点。填料规格如下:

纤维束长度:120mm;束间距离:60mm;安装距离:120mm;纤维束量:1157 束/m;密度:2.5~3kg/m3;成膜后密度:50kg/m3;孔隙率:>99%;理论比表面积:3472㎡/m?。

3.6 沉淀池设计计算

竖流式沉淀池多为圆形,亦有呈方形或多角形,本设计为正方形,1 座。为使池内配水均匀,池径不宜过大,一般采用4~7m,不大于10m。池径(或正方形的一边)与有效水深之比一般不大于3。污水从设在池中央的中心管进入,从中心管的下端经过反射板后均匀缓慢地分布在池的横截面上,由于出水口设置在池面或池壁四周,故水流向基本由下向上。污水在中心管内的流速对悬浮颗粒的去除有一定的影响,其流速不应大于30mm/s,中心管下口应设有喇叭口和反射板,底板面距泥面不宜小于0.3m,水从中心管喇叭口与反射板间流出的缝隙出流速度一般不大于40mm/s。生物膜法后,沉淀时间为1.5-4.0h,表面负荷为1.0 ?1.5m3 /(m2 ×h)。污泥贮积在底部的污泥斗中,污泥含水率为96%-98%,固体负荷2 ?150kg /(m ×d),堰口负荷?1.7L /(s×m)。

3.6.1 设计参数

22

本设计采用4座沉淀池,单池设计流量Q=93.75m?/h=0.026m?/s;中心管内流速u0=0.03m/s;缝隙出流速度u1=0.04m/s;沉淀区表面负荷q=1.5m?/(㎡·h);

c1 =30 沉淀时间t=2h;污水进水悬浮物浓c0=400 mg/L,mg/L,污泥含水率P0=96%;

污泥区污泥斗的圆锥面与地平呈45°角。

3.6.2 设计计算

1、中心管计算

中心管过水面积为 q0.026

f=u0=0.03=0.86㎡

中心管直径 d0?4f4?0.86

?=3.14=1.05m

喇叭口直径与高度为

d1?1.35d0=1.35?1.05=1.42m

反射板直径为

d2=1.3d1=1.3?1.42=1.85m

喇叭口直反射板的缝隙高度为

Q0.026

h 3=?u1d1=3.14?0.04?1.42=0.146m

2、沉淀区计算

沉淀区有效断面面积 F? Q93.75q=1.5=62.5㎡

沉淀池边长 L?F?L=62.5?0.86=8m

沉淀池有效水深

h2=ut=1.5?2=3m

式中u—沉淀区上升流速,数值上与q 相当。 L8?h3=2.7(不大于3,合格)

3、污泥区计算

每天污泥排放容积为:

23

VW? Q24(C0-C1)10093.75?24?(400-30)?1001000?(100-P0)=1000?1000?(100-96)=20.8m?/s

式中g 为污泥容重,kg/m3,含水率在95%以上时,可取1000 kg/m3。

污泥斗容积为:

V?h5(L2?LL'?L')3?(82?8?2?22) ==252m? 2

式中h5—污泥斗高度,m;

L’—污泥斗下底边长,m;

根据三角形几何关系,有(L- L’)/2= h5,取L’=2m,则h5=3m。

V?252

VW20.8=12.11d 即12天排泥一次。

4、沉淀池总高度计算

沉淀池总高度为:

h?h1?h2?h3?h4?h5=0.3+3+0.146+0.5+3=6.946m 取7米。

式中h1—保护高,一般h1=0.3m;

h4—缓冲层厚,有反射板时h4=0.3m。

5、小结

沉淀池尺寸为:8×8×7m;4座。

3.7 集泥井

3.7.1 设计说明

污水处理系统各构筑物所产生的污泥每日排泥一次,集中到集泥井,然后在由污泥泵打到污泥浓缩池。

污泥浓缩池为间歇运行,运行周期为24h,其中各构筑物排泥、污泥泵抽送污泥时间为1.0~1.5h,污泥浓缩时间为20.0h,浓缩池排水时间为2.0h,闲置时间为0.5h~1.0h。

3.7.2 设计参数

设计泥量

啤酒废水处理过程产生的污泥来自以下几部分:

①UASB反应器,Q1 = 48.96 m3/d ,含水率98% ;

②沉淀池,Q2 =30.07m3/d,含水率98% ;

总污泥量为:Q = Q1 + Q2 =79.03 m3/d,设计中取80m3/d。

3.7.3 设计计算

考虑各构筑物为间歇排泥,每日总排泥量为80m3/d,需在1.5h内抽送完毕,集泥井容积确定为污泥泵提升流量(80 m3/d)的10min的体积,即8.9 m3。 24

此外,为保证CASS排泥能按其运行方式进行,集泥井容积应外加40 m3。则集泥井总容积为8.9+39=48 m3。

集泥井有效深度为3.0m,则其平面面积为 V45A???15m2

H3

设集泥井平面尺寸为4.0×4.0m。集泥井为地下式,池顶加盖,由污泥泵抽送污泥。

集泥井最高泥位为-0.5m,最低泥位为-3m池底标高为-3.5m。浓缩池最高泥位为2 m。则排泥泵抽升的所需净扬程为5 m,排泥泵富余水头2.0 m,管道水头损失为0.5 m,则污泥泵所需扬程为5+2+0.5=7.5 m。

选择两台80QW50-10-3型潜污泵提升污泥(一用一备)。其性能如表3-4。

表3-2 80QW50-10-3型潜污泵性能

型号 流量(m3/h) 扬程(m) 转速(r/min) 电动机功率(kw) 效率(%) 出口直径(㎜) 重量(kg)

3.8 污泥浓缩池的设计计算

3.8.1 设计说明

为方便污泥的后续处理机械脱水,减小机械脱水中污泥的混凝剂用量以及机械脱水设备的容量,需对污泥进行浓缩处理,以降低污泥的含水率。

本设计采用间歇式重力浓缩池,运行时,应先排除浓缩池中的上清液,腾出池容,再投入待浓缩的污泥,为此应在浓缩池深度方向的不同高度上设上清液排除管

3.8.2 设计参数

1、设计泥量

啤酒废水处理过程产生的污泥来自以下几部分:

①调节沉淀池,Q1 =96m3/d,水率98% ;

②UASB反应池,Q2 =48.96 m3/d,含水率98% ;

③沉淀池, Q3=30.07 m3/d,含水率98%

总污泥量为:

Q = Q1 + Q2 +Q3=96+48.96+30.07=175.03 m3/d

取Q==180m3/d

平均含水率为:

96/?98%+48.96/180?98%+30.07/180?98%=95.3%

2、参数选取

固体负荷(固体通量)取G=35 kg/m3d

浓缩时间取T=20h;

设计污泥量Q=180 m3/d;

浓缩后污泥含水率为90%;

浓缩后污泥体积: V1?100?95.3?180?84.6100?90m3/d

25

3.8.3 设计计算

1、容积计算

(1)浓缩后污泥体积: V?V0?1?P0100?95.3?180??84.61?P100?90 m3/d

V0——污泥含水率变为P0时污泥体积

(2)池子边长

根据要求,浓缩池的设计横断面面积应满足:

A?Qc/M

式中:

Q----------------入流污泥量,m3/d ;

M----------------固体通量,kg/m3·d;

C----------------入流固体浓度kg/m3。

入流固体浓度(C)的计算如下:

C=W1+W2

Q1+Q2

Q1

W1W2 = = ×1000×(1-98%) = 1920kg/d ×1000×(1-98%)=979.2kg/d Q2

W3 = Q3×1000×(1-98%) = 601.4kg/d

那么,Qc=

C1W1 +W2+W3 = 3500.6kg/d C = 3500.6/180=19.5m3,浓缩后污泥浓度为: = 3500.6/84.6=41.4g/m3

浓缩池的横断面积为:

A =Qc/G= 3500.6/40=87.5m2≈88m2

设计两座正方形浓缩池,每个池面积A1=88/2=44m2座边长为B=7m 则实际面积A=7×7=49m2

Hhhh(3)池子高度1 = 1+2+3

停留时间取T=20h,则

有效高度h2= QT/24A= 180*20/24*45=3.3m取3.5m

超高,取h1=0.5m

缓冲区高,取h3=0.5m

Hhhh 池壁高1=1+2+3=4.5m

26

(4)污泥斗

污泥斗下锥体边长取0.5 m ,污泥斗倾角取45°则污泥斗的高度为:

H4 = (7/2-0.5/2)×tg450 = 3.25m

1

污泥斗的容积为:V2 = 3H4(a12+a1a2+a22) 1

= 3×3.25×(7 2 + 7×0.5 + 0.52)

= 57m3

(5)总高度

H=4+3.25=7.25m

设计计算草图见下图3.4:

(6) 排水口

浓缩后池内上清液利用重力排放,由站区溢流管管道排入格栅间,浓缩池设四根排水管于池壁,管径DN150㎜。于浓缩池最高处设置一根,向下每隔1.0m、0.6m、0.4m处设置一根排水管。

3.9 机械脱水间的设计计算

3.9.1 设计说明

污泥经浓缩后,尚有98%的含水率,体积仍很大,

为了综合利用和最终处置, 27

需对污泥作脱水处理。

拟采用带式压滤机使污泥脱水,它有如下脱水特点:

(1)滤带能够回转,脱水效率高

(2)噪声小,能源节省

(3)附属设备少,维修方便,但必须正确使用有机高分子混凝剂,形成大而强度高的絮凝。

3.9.2 设计参数

浓缩后污泥含水率为90% ;

浓缩后污泥体积: V?V0?1?P0100?95.3?180??84.61?P100?90 m3/d

3.9.3 参数选取

压滤时间取T = 4 h ;

设计污泥量Q = 78.5 m3/d ;

浓缩后污泥含水率为90% ;

压滤后污泥含水率为65%;

污泥体积

Q=Q0(100-P1)/(100-P2) M=1000Q(1-P2)

式中 Q——脱水后污泥量 m3/d

Q0——脱水前污泥量 m3/d

P1——脱水前含水率(%)

P2——脱水后含水率(%)

M——脱水后干污泥重量 (kg/d)

Q=Q0(100-P1)/(100-P2) = 84.6*(100-95.3)/(100-65)=11.36m3/d M=Q(1-P2)=84.6(1-65)=2961m3/d

污泥脱水后形成泥饼用小车运走,分离液返回处理系统前端进行处理。

(2) 机型选取

选取DYQ-1000型带式压榨过滤机,其工作参数如表3-5:

表3-3 DYQ-1000型带式压榨过滤机工作参数

28

3.10 N、P去除

表3-4 N、P去除

去除率 调节沉淀池 UASB反应池 好氧接触氧化池 TP(mg/L) 40% — 90%

出水THN4-N含量 =40(1-35%)(1-90%)=2.6

出水TP含量 =6 (1-40%) (1-90%)=0.36

综上,本设计出水各项指标皆满足国家污水综合排放一级标准。

3.11 高程计算

根据所通提供的设计资料,厂区平均海拔高度453m。在设计中以进水渠底端为绝对标高,进水为450m。然后根据各处理构筑物之间的水头损失推求其它构筑物的设计水面标高。经过计算各污水处理构筑物的的设计水面标高、池顶标高、池底标高如下表所示:

表3-5 各构筑物的具体标高

构筑物名称 水面标高 池顶标高 池底标高 调节沉淀池 458.1 458.4 452.4 UASB反应池 457.6 457.9 451.4 好氧接触氧化池 457.2 457.5 452.5 沉淀池 456.7 457 450

当污泥以重力流排出池体时,污泥处理构筑物的水头损失以各构筑物的出流水头计算,浓缩池一般取1.5m,接触氧化池和UASB取1.2m。

设计总结

本次课程设计,使我对工程设计的内容和步骤有了更进一步的了解,从大体上讲,本次设计达到了预期的效果,能够应用所学水污染控制工程课程独立完成本次设计。

这次毕业设计使我深深地认识到:工科生做设计工作所要求的严谨性,对于工程二字的沉重性,我开始意识到工程二字要求我们对专业知识有很深地了解,在熟练掌握专业知识的基础上灵活运用.本次设计为某啤酒废水处理,是一个真实性课题,在重新熟悉课本和认真查阅资料的基础上,并结合设计任务书的要求, 29

我对本设计啤酒废水处理的工艺流程提出了多种方案,在反复的比较下,最终确定了一个最优方案。在这个过程中,我逐渐懂得了如何运用专业性眼光去看待问题,分析问题和解决问题。在工艺流程确定后,就开始了对所选构筑物的设计计算,通过老师的指导和自己的计算,我对污水处理中所用到的一些构筑物有了更深的认识,在高程的计算中自己遇到了不少问题,但在老师的精心指导和自己的努力下,最终问题都一 一得到解决,也使自己对污水处理流程有了一个清晰的认识.这次课程设计是自己大学里所学知识的一个综合应用,是一次难得的学习机会,使自己受益匪浅.

在设计中,对一些计算机软件也是一次很好的学习机会,主要是CAD和Word的使用,在以前的基础上,能够更加熟练地运用.

但是由于时间及本身所学知识有限的原因,本次设计可能会存在各种技术上的错误,望老师指正并予批改。

参考文献

[1]水污染控制工程下册(第三版)北京:高等教育出版社,20xx年7月.

[2] 郑铭主编.环保设备—原理.设计.应用[M].化学工业出版社,2001,1~ 10,30~40

[3] 高俊发等.污水处理厂工艺设计手册[M].化学工业出版社,2002,113~115,258~259.

[4] 曾科等.污水处理厂设计与运行[M]. 化学工业出版社,2002,147~148.

[5].姜乃昌主编.水泵及水泵站.北京:中国建筑工业出版社,19xx年6月.

[6].任南琪 马放编.污染控制微生物学原理与应用.北京:中国环境科学出版社

[7].韩洪军主编.污水处理构筑物设计与计算.哈尔滨:哈尔滨工业大学出版社,20xx年6月.

[8].孙力平主编.污水处理新工艺与设计计算实例.北京:科学出版社,20xx年7月.

[9].阮文权主编.废水生物处理工程设计实例详解.化学工业出版社,2006.2

[10].给水排水设计手册第9册(专用机械).北京:中国建筑工业出社,19xx年12

30

-

工业设计专业毕业设计开题报告(模板)

郑州轻工业学院艺术设计学院工业设计专业毕业设计开题报告课题名称化繁为简旅行箱设计学号20xx120xx320学生张岩专业年级产品设…

-

工业设计开题报告

淮阴工学院毕业设计开题报告学生姓名专业设计题目指导教师20xx年1月7日学号毕业设计开题报告毕业设计开题报告毕业设计开题报告毕业设…

-

工业设计毕业设计开题报告格式

关于的开题报告一本课题的目的意义国内外现状及发展趋势1选题的目的通过观察与研究人们在工作生产学习生活和娱乐中遇到的各种并且问题以及…

-

工业设计毕业论文——开题报告

毕业设计论文开题报告题目针对时尚一族的概念车设计姓名陈佳月学院艺术学院专业班级08级工业设计1班指导老师仉春辉专业方向工业设计提交…

-

工业设计毕业论文李四开题报告

毕业论文设计论文题目系部名称学生姓名指导教师开题报告郑州市基础交通导向系统的色彩设计研究及应用机械工程系专业班级工设081李四学号…

-

污水处理厂毕业设计开题报告

毕业设计(论文)开题报告题目:清远市污水处理厂扩大初步设计学生姓名:学号:班级:2009-02专业(全称):给水排水工程指导教师:…

-

污水处理厂设计开题报告

本科生毕业设计论文开题报告毕业设计论文题目某新建城镇污水处理厂设计学院专业班级学生姓名指导教师开题时间20xx年04月05日某新建…

-

污水处理厂设计开题报告

某新建城镇污水处理厂设计开题报告毕业设计论文开题报告题目学院专业班级学号姓名指导教师填表日期某新建城镇污水处理厂设计系年月日某新建…

-

污水处理厂设计开题报告

某新建城镇污水处理厂设计开题报告毕业设计开题报告题目南昌市第三污水处理厂工程设计学院市政与环境工程学院专业环境工程班级环境工程10…

-

东营市污水厂毕业设计开题报告

本科生毕业设计论文开题报告题目东营市新建城镇污水处理厂设计远期24万吨学院建筑工程学院系专业给水排水工程南昌大学建筑工程学院给排水…

-

毕业设计开题报告格式

太原工业学院毕业设计开题报告学生姓名系部专业题目指导教师张小五学号1120xx108环境与安全工程系环境工程毕业设计题目刘职称填写…