风险管理报告 (1)

目 录

1.概述

2.风险管理人员及其职责分工

3.风险的可接受性准则

4.预期用途和与安全性有关的特征的判定

5.危害、可预见的事件序列和危害处境

6.风险评价、风险控制和风险控制措施验证

7.综合剩余风险的可接受性评价

8.生产和生产后信息

9.风险管理评审结论

1.概述

1.1 目的和适用范围

本文是对xxx进行风险管理的报告,报告中对xxx在上市后风险管理情况进行总体评价,所有的可能危害以及每一个危害产生的原因进行了判定,对于每种危害可能产生损害的严重度和危害的发生概率进行了估计,在某一风险水平不可接受时,采取了降低风险的控制措施,同时,对采取风险措施后的剩余风险进行了可接受性评价,证实对产品的风险已进行了管理,并且控制在可接受范围内。

1.2 引用相关标准及产品有关资料

1)YY0316-2008医疗器械——风险管理对医疗器械的应用

2)注册产品标准

3)质量手册

4)使用说明书

5)xx使用情况、维修记录、顾客投诉、意外事故记录等

6)专业文献中的文章和其他信息

1.3.产品描述

1.3.1. 概况

所属安全类别为xx类;所属防护类型为xx型;电源种类为市电网供电,供电电源电压为xxV,频率为50Hz±1Hz;输入功率为xxVA;具有应用部分:xx;属于xxx安装设备;具有信号输入部分;运行方式:连续运行。

1.3.2. 预期用途

xxx是对xx进行xxx的一种设备。

1.3.3. 预期目的

xx是xx,以此达到xx的目的。

1.3.4. 适用环境

温度:xx0C ~ +xx0C;

相对湿度:xx% ~ xx%;

大气压力:xxkPa ~ xxkPa;

额定电压:xxV、频率50HZ±1HZ

1.3.5. 设备组成

xx由xxx组成。

1.3.6. 适应症

xxx

1.3.7. 禁忌症

xxx。

1.4.风险管理计划简述

xxx开始策划立项时,我们就针对该产品进行了风险管理活动的策划,指定了风险管理计划, 该风险管理计划确定了风险管理参加人员及职责的分配、基于制造商决定可接受风险方针的风险可接受性准则,包括在损害发生概率不能估计时的可接受风险的准则等内容。

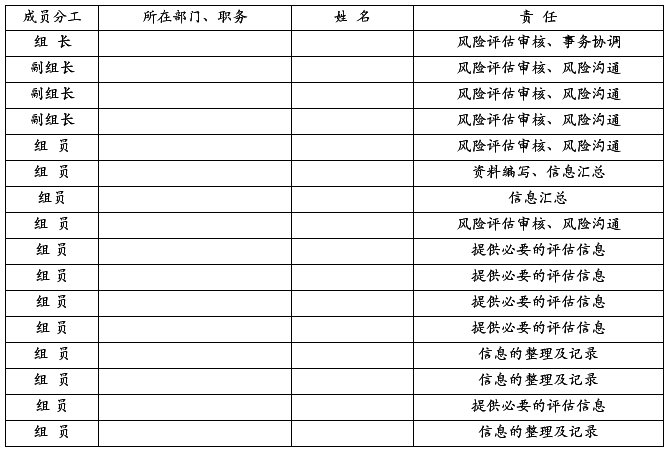

2.风险管理人员及其职责分工

风险管理小组

3.风险的可接受性准则

3.1风险的概率分级

3.2风险的严重度水平

3.3风险评价准则

3.4风险评价准则系数值分析

根据上述风险评价准则所构成的5×5风险评价矩阵图,确定风险可接受区域。

3.4.1可接受系数Ac

Ac=Pi×Si

3.4.2广泛可接受区

Ac≦4

该区域内,风险是可以接受的,并且不需要主动采取风险控制。

3.4.3 ALARP(合理可行)区

4<Ac≦12

该区域内,应先考虑接受风险的受益和进一步降低的可行性,然后对风险与受益进行比较,如果受益超过风险,则风险是可接受的;如果受益没有超过风险,则风险是不可接受的。任何风险都应降到可行的最低水平。

3.4.4不容许区

Ac>12

该区域内,风险如果不能予以降低,则判断为是不容许的。

4.预期用途和与安全性有关特征的判定

公司以YY/T 0316-2008附录C为基础对产品预期用途和与安全性有关的特征进行了判定,通过对涉及产品的制造、预期使用者、预期用途、合理可预见的误用和最终处置等等提出一系列问题的方法,逐步了解该产品的安全性特征,为进一步的风险分析打下基础。xxx的安全特征问题清单如下:

5.危害、可预见的事件序列和危害处境

公司在对危害分析中,已考虑已知或可预见的危害情况,它们包括正常条件下、故障条件下;对危害所涉及的范畴也作充分考虑,它们包括对于患者的危害、对于操作者的危害、对于维修人员的危害、对于附近人员的危害、对于环境的危害。在参照上述特征的判定的基础上,对xxx作如下的初始危害分析:

6.风险评价、风险控制和风险控制措施验证

公司对已知危害进行风险评价,按照风险可接受准则判断每个危害的风险是否达到可接受水平,对合理可行降低的风险、不经过风险/收益分析既判定为不可接受的风险采取控制措施,并对具体措施进行实施验证,同时重新对采取措施后的风险进行估计,确认其风险水平是否可接受。xxx风险评价、风险控制措施记录表见如下表:

7. 综合剩余风险的可接受性评价

公司在采取降低风险的措施后,操作说明书(使用前检查规范不适当)、服务和维护规范(不适当的服务和维护规范)等危害的风险已降到广泛可接受的程度,采取降低风险的措施后,没有引入新的风险,经评审小组确认:产品综合剩余风险广泛可接受。具体评价方面:

(1)单个风险的风险控制是否有相互矛盾的要求?

结论:尚未发现现有风险控制有相互矛盾的情况。

(2)警告的评审(包括警告是否过多?)

结论:警告的提示清晰,符合规范。

(3)使用技术说明书的评审(包括是否有矛盾的地方,是否难以遵守)

结论:使用技术说明书符合产品专用安全标准要求,相关产品安全方面的描述清晰易懂,易于使用者阅读。

(4)和同类产品进行比较

结论:通过与市场同类产品进行的临床、性能、功能比较,认为我公司产品与比较产品从性能指标到功能及临床使用上是一致的。

(5)专家结论

结论:风险管理评审小组在分析了以上方面,并临床应用专家进行了充分的沟通后,一致评价,本产品的综合剩余风险广泛可接受。

8.生产和生产后信息

xxx已正式投入生产并上市,公司已对生产和生产后信息收集和评审,并填写了xxx生产和生产后信息收集表(如下表),以决定是否需要改进产品(尤其安全性)和服务,该项目风险管理负责人对得到的生产和生产后信息进行管理,必要时,风险管理小组开展活动实施动态风险管理。

9.风险管理评审结论

风险管理评审小组经过对xxx进行评审,认为:

(1)风险管理计划已被适当地实施;

(2)综合剩余风险是广泛可接受的;

(3)已有适当方法获得相关生产和生产后信息,并在适当时启动动态风险管理程序。

xxx全部剩余风险处于风险可接受准则的广泛可接受区范围内,且收益超过风险。

第二篇:空调净化系统风险评估报告系统风险管理1

空调净化系统风险评估报告

目录

1. 目的

2. 范围

3、风险评估小组人员及职责

4、风险评估模式图

5、风险的识别

6、风险分析、评估与降低风险的措施

7、风险接受

8、风险沟通和审核

9.评估结论

1. 目的:利用风险管理方法和工具,对空调净化系统影响药品生产质量的各要素,进行分析评估以确定确认及验证范围及程度,最大可能降低造成的产品生产风险。

2. 范围:药品生产各环节。(空调净化系统)

3、生产质量管理系统风险评估小组人员及职责

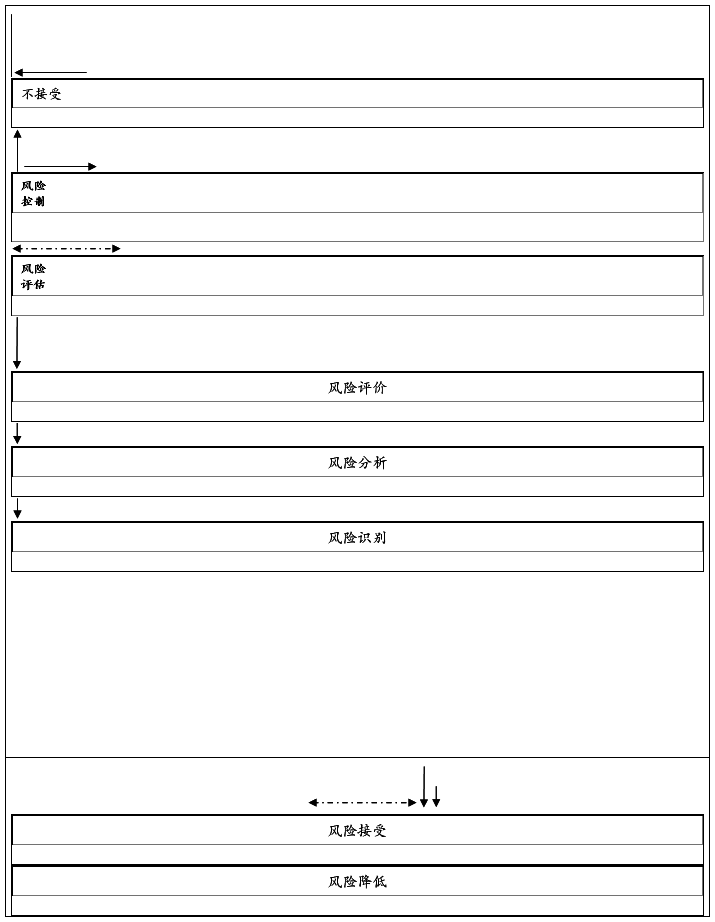

4、风险评估模式图:

启动风险管理

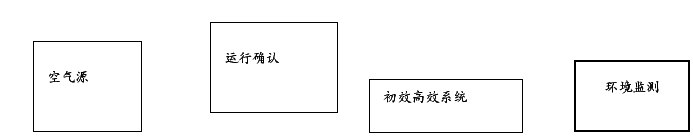

5、空调净化系统风险的识别

(鱼骨图)

机组运行 监测频次

臭氧发生器

气源质量 冷冻机组 检 漏 监测项目

确认

机组,臭氧 机组 岗位操作

风管清洁

高效捡漏 房间压差 健康状态

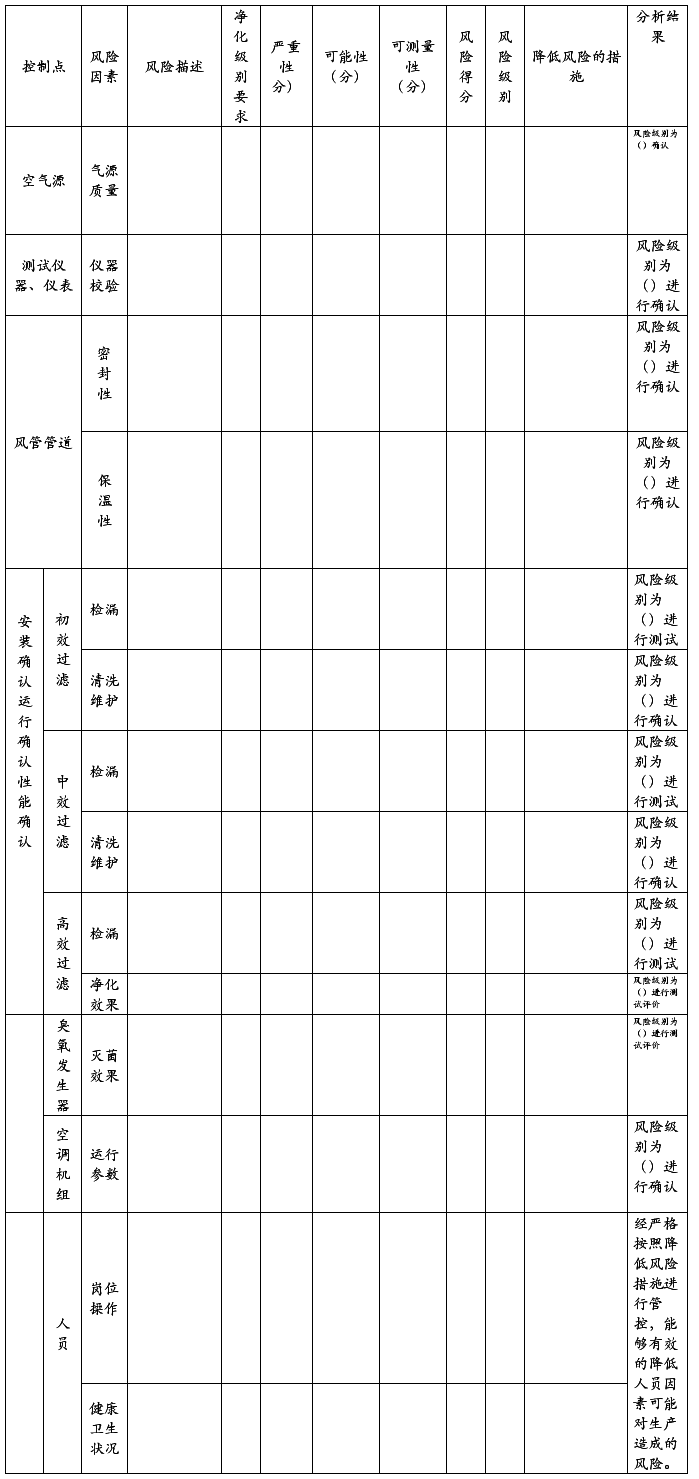

6、空调净化系统确认项目、风险分析原则及标准:

6.1、项目确定原则:

1.系统设计性能检测项目。

2. 生产工艺设计条件对系统的要求。

3. 《洁净厂房设计规范》GB50073-2001

4. 《洁净室施工及验收规范》GB50591-2010

6.2、评估标准:

1、根据系统设计性能检测项目难易程度划分为3个级别,第一级易检测为1分,第二级较易检测为3分,第三级较难检测为5分, 第四级难检测为7分。

2、根据生产工艺设计条件难易程度划分为3个级别,第一级易达到为1分,第二级较易达到为2分,第三级较难达到为3分, 第四级难达到为4分。

3根据风险发生可能性的概率,将风险划分为5个级别,第一级发生率低(发生率稀少)为1分,第二级发生率偏低(不太可能发生)为2分,第三级发生率中度(可能发生)为3分,第四级发生率较高(很可能发生)为4分,第五级发生率高(经常发生)为5分。

4、根据风险危害的严重性,将风险划分为5个级别,第一级风险危害的严重性低(可忽略)为1分,第二级风险危害的严重性偏低(微小)为2分,第三级风险危害的严重性中度(中等)为3分,第四级风险危害的严重性较高(严重)为4分,第五级风险危害的严重性高(毁灭性)为5分。

5、根据风险检测的难以程度即可预测性,将风险划分为5个级别,第一级易检测为1分,第二级较易检测为2分,第三级能检测为3分,第四级难检测为4分,第五级无法检测为5分。

6对药品质量直接影响的为5分,不对药品直接影响的为1分

6.1对空调净化系统要求AC级为5分,对空调净化系统要求C级为3分

对空调净化系统要求D级为1分

6.2主要岗位负压要求为5分,辅助岗位一般要求为1分

7、风险得分=严重性×可能性×可测量性,根据风险得分确定风险级别,1-30分为低风险、30-60分为中等风险、60以上为高风险。

7、风险接受:根据公司现有人员、厂房设施、设备、生产条件,上述空调净化系统降低风险的措施即为接受风险的最低限度,相关部门必须保证实施。(见风险分析表)

8、风险沟通和审核:

各部门根据风险控制措施积极组织岗位人员进行培训,让岗位每一位员工清楚该岗位存在的风险点、严格投要求规范操作,避免给产品带来质量风险。同时各在生产过程中注意收集,整理,拓展可能的质量风险,为风险的控制改进提供支持。

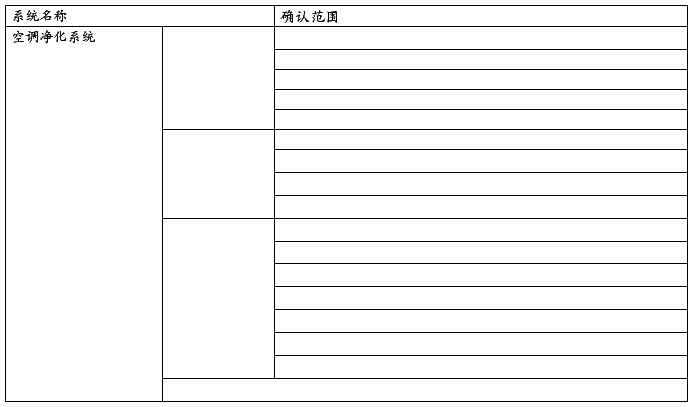

9.评估结论

经对固体3车间确认于验证空调系统项目风险评估,确定需要确认或验证的范围或程度见下表:

按以上评估程度和范围进行验证和确认工作。

负责人: 分析人: 日期:

-

××公司20xx年度全面风险管理报告

霍邱县XXX有限责任公司20xx年全面风险管理报告一20xx年风险管理工作总结一20xx年风险管理工作综合回顾霍邱县XXX有限责任…

-

风险管理报告模板(标准)

风险管理报告举例编写风险管理参加人员日期年月日评审日期年月日批准日期年月日更改履历1目录第1章概述31112产品介绍3风险管理的范…

-

20xx年度公司全面风险管理报告

公司20xx年度全面风险管理报告填报单位名称公章填报日期20xx年月日目录一20xx年度全面风险管理工作回顾1一全面风险管理工作计…

-

××公司年度全面风险管理报告20xx

目录一上一年度全面风险管理工作回顾2一全面风险管理工作计划完成情况2二重大风险管理情况5三内部控制系统建设情况13五风险管理信息系…

-

20xx年度全面风险管理报告

谢尔塔拉露天煤矿20xx年度全面风险管理报告土建工程一年度企业全面风险管理工作回顾一企业全面风险管理工作完成情况20xx年谢尔塔拉…

-

项目部20xx年风险管理报告

00000项目经理部20xx年度风险管理报告一、20xx年度风险管理工作开展情况项目部成立了由项目部领导及各部门长组成的项目部风险…

-

20xx年全面风险管理工作报告

20xx年全面风险管理工作报告一20xx年度全面风险管理工作总结20xx年xx项目部继续深入贯彻落实国资委对中央企业加强全面风险管…

-

XX公司年度风险管理报告

XX公司20xx年度风险管理报告为进一步提高公司风险防控能力实现全面风险管理目标夯实风险管理基础不断提高公司的管理水平和核心竞争力…

-

国外供水项目年度风险管理总结报告

国外供水管网升级改造项目年度风险报告一20xx年度风险管理工作回顾一20xx年风险情况和风险管理工作基本情况概述XXX项目为库克中…

-

《IT项目管理》中项目风险管理分析及心得

IT项目管理中项目风险管理分析及心得电商马超09501109一IT项目管理的简述1项目管理概述项目是为完成某一独特的产品或服务而进…

-

XX银行风险管理工作报告

XX银行风险合规管理工作报告XX年在总行领导的正确指导下紧紧围绕全行工作中心全面履行风险合规部门的管理职责扎实工作以强化信贷管理为…