燕山石化参观实习报告

燕山石化参观实习报告

一、公司简介

燕山石化公司是中国石化集团下属的特大型石油化工联合企业之一,成立于1970年7月20日。公司拥有生产装置88套,辅助装置71套。原油加工能力为1000万吨/年,乙烯生产能力达80万吨/年,可生产欧Ⅳ标准的清洁汽油、柴油、航空煤油、石蜡、乙烯、聚乙烯、聚丙烯、苯酚、丙酮、顺丁橡胶、丁基橡胶等120种494个牌号的石油化工产品,其中树脂及塑料、合成橡胶、基本有机化工产品是国内最大的生产商之一。其炼油产品有汽油 ,柴油,3号喷气燃料 ,液化石油气和汽车用液化气,石蜡 ,工业硫磺,润滑油基础油,苯,渣油,液氨,精丙烯等产品。

⑴原油加工能超过1000万吨/年,20##年6月22日,1000万吨/年炼油系统改造工程实现一次开车成功,至此,燕山石化成为国内首家欧Ⅳ标准清洁成品油生产基地,用十年时间走完西方发达国家二十年走过的油品质量升级之路。

⑵乙烯生产能力超过90万吨/年(包含全资子公司东方石化),主要产品中,合成树脂、合成橡胶、苯酚丙酮是国内最大的生产商之一。

⑶燕山分公司始终坚持以技术进步为先导,以服务客户为宗旨。汽油、聚乙烯、聚丙烯、顺丁橡胶等12大类产品多次荣获国家优质产品奖,14种产品被命名为“北京市名牌产品”。

燕山分公司大力推进技术进步,在国内石化业率先进行了两轮乙烯改造,走出了一条系统优化、内涵发展的道路。公司拥有了一批达到国内先进水平的自有技术,有368项科技成果通过部市级以上鉴定,269项技术成果在国内外获得专利权,并开创了我国成套石化技术出口的先河。

燕山石化炼油化工工艺技术有中压加氢裂化(RMC)技术,催化裂化汽油加氢异构脱硫降烯烃(RIDOS)技术,10万吨大型裂解炉技术,乙烯三聚制1-己烯技术,NFM抽提蒸馏分离芳烃新工艺,苯和乙烯液相烷基化生产乙苯成套工业化技术开发,分子筛法异丙苯成套技术,间苯二甲酸生产技术,乙腈法抽提丁二烯技术,MTBE裂解制异丁烯工业成套技术,丁基橡胶聚合新工艺,万吨级丁苯热塑性弹性体工业成套技术,镍系顺丁橡胶成套新技术,间歇溶聚丁苯橡胶工业成套技术。

二、常减压蒸馏

(一)装置简介

常减压装置是常压蒸馏和减压蒸馏两个装置的总称,因为两个装置通常在一起,故称为常减压装置。主要包括三个工序:原油的脱盐、脱水;常压蒸馏;减压蒸馏。从油田送往炼油厂的原油往往含盐(主要是氧化物)带水(溶于油或呈乳化状态),可导致设备的腐蚀,在设备内壁结垢和影响成品油的组成,需在加工前脱除。

参照目前国内外常减压蒸馏工艺过程的现状和发展,根据所加工的混合原油特点、全厂总加工流程规划要求的产品方案和下游装置对原油的要求,本装置采用电脱盐-初馏塔-常压塔-减压塔的工艺路线。改造后的常减压装置由电脱盐部分、初馏部分、常压部分、减压部分、原油换热网络部分、轻烃回收部分等六部分组成。

(二)原料及产物

常减压蒸馏I装置按照加工俄罗斯原油、阿曼原油和沙特轻质原油的混合原油(混合比例为3:4:3)设计,原油硫含量1.17wt%。经常减压分流后的常一线去航煤加氢装置进行加氢,常二线去柴油加氢罐区作为柴油加氢原料,常三线和减顶油、减一线合并去加氢改质罐区,减二、三线蜡油作为加氢原料去加氢裂化罐区以及新建200万吨/年新区加氢裂化装置,减底渣油去新区焦化装置以及焦化罐区作为焦化原料。

燕化做了如下改造:第一,增加了热管式空气预热器,使空气预热温度达到254℃;第二,采用了加热炉全密封技术,有效地控制了加热炉的泄漏和散热。

常压系统:石脑油、重整原料、煤油、柴油等产品。

减压系统:润滑油馏分、催化裂化原料、加氢裂化原料、焦化原料、沥青原料、燃料油等。

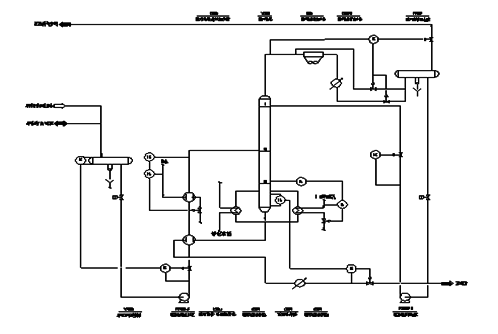

(三)简单工艺流程说明及流程图

1、流程说明

常压炉利用瓦斯的热辐射进行加热到 。

。

常压塔压力 ,进入中段后,热轻组分向上,重组分下降,利用回流,可形成温度—压力梯度。

,进入中段后,热轻组分向上,重组分下降,利用回流,可形成温度—压力梯度。

减压炉温度为385 。

。

减压炉用蒸汽抽真空。

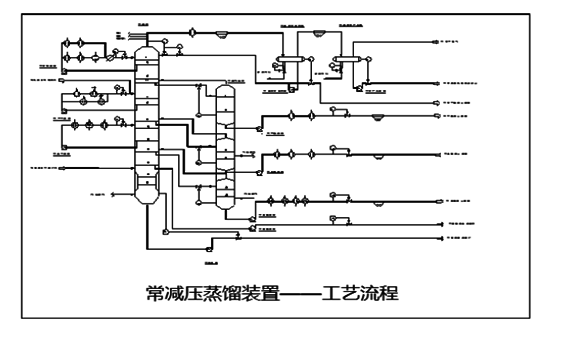

简单工艺流程如下图

2、主要流程图

常压塔、减压塔都是精馏设备,精馏塔内在存在内回流的条件下,气液在塔盘上经过多次逆流接触,进行相间传质、传热,使混合物各种馏分在不同的温度下和压力下有效地分离。常压蒸馏是在接近常压的条件下,将原油加热至部分气化后使其在常压塔内利用各段馏分油不同的馏程范围,通过回流调整塔内温度梯度和气液相负荷的分布,利用塔盘的分离作用,将各种油提取出来,以得到所须的产品。减压蒸馏是利用蒸汽抽空器使减压塔保持负压状态,常压渣油经减压炉进一步加热后,进入减压塔进行部分气化蒸馏,使沸点较高的馏分在低于其常压沸点的温度下气化蒸发,从而避免了汽化温度过高造成渣油热裂化和结焦。

三、三催化

三催化是燕山石化的第三套催化装置,它拥有200万吨/年的生产加工量,是于1997年投入生产线的。三催化与一催化相比,具有明显的优势。首先,三催化有1个反应器、2个再生器;一催化仅有1个反应器、1个再生器。因此,三催化的效率更高。其次,三催化可以裂解不纯的粗油,而一催化原料只能使用较为精细的原油。

(一)工艺流程说明

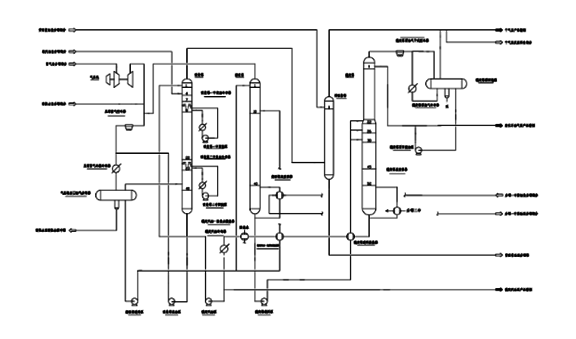

本装置主要由反应-再生系统,分馏系统,吸收-稳定系统和四机组(烟机、气压机、主风机和增压机)以及干气和液态烃脱硫、汽油脱硫醇系统组成。

(二)反应-再生系统

反应器和再生器为高低并列式,反应系统中提升管反应器采用了KH-4等高效雾化进料喷嘴和MTC控制技术以及干气预提升、快速终止技术,沉降器采用了带预汽提段的高度封闭的VQS快速分离系统和高效旋分器;气提段采用了三段气提和高效汽提挡板。使用了YXM-92金属钝化剂。本装置采用混合进料方式,原料预热采用与分馏塔一中回流和塔底油浆换热,取消了原料预热炉。

再生系统中使用一氧化碳助燃剂,采用完全在生技术。再生器采用可调下流式外取热 器,用于产生4.2MPa饱和蒸汽,以维持反再系统热平衡。待生催化剂进料采用船型分布器,加强了逆流烧焦效果;采用树枝状主风分布管和8组两级YDZ高效旋分器。在再生烟道上设置了蒸汽过热器如外取热器以及蒸发器产生的中压饱和蒸汽,用省煤器预热外取热器和以及蒸发器的上水,用三级高效烟气轮机带动同步发电机发电,以充分回收高温烟气的能量。

(三)分馏系统

本装置分馏系统的余热得到了充分合理地利用。分熘塔顶油气用于预热二热力除氧器上 丨水或冬季用于采暖;分馏塔顶回流和轻柴油冬季可用于采暖或用轻柴油加热再吸收塔底富吸 丨收油;一中段主要用作解吸塔底热虹吸式重沸器的热源和预热新鲜原料;二中段主要作为稳定 塔底釜式重沸器的热源。塔底油浆用于预热新鲜原料和产生3.9MPa饱和蒸汽。此外,还使用了油浆阻垢剂。

(四)吸收-稳定系统

吸收—解吸采用双塔流程.提高了碳三、碳四的回收率,通过富气注水,改善了污水处理系统的操作状况。汽油碱洗使用浓度约15%的氢氧化钠溶液。

(五)脱硫部分

以制硫装置提供的双乙醇胺作为干气和液态烃脱硫溶剂。干气和液态烃脱硫分别在填料塔和筛板塔内进行,并分别设置了分液罐和沉降罐。

(六)汽油脱硫醇部分

以聚钛氰钴或磺化钛氰钴为催化剂,采用了以活性碳为载体的固定床反应器,并加入活化剂,以提高硫醇脱除率。

(七)主要装置介绍

催化裂化是实现二次加工的重要方法之一。它的原理较为复杂,其中5种最为常见,分别是断裂反应、异构化反应、芳烃化反应、氢转移反应和叠合缩合反应。总反应呈吸热趋势。催化的过程可分为反应、分馏、稳定。反应过程需要两个部件来完成,即反应器和再生器。反应器的作用是进行裂化并使裂化后产品与催化剂分离。新鲜原料(减压馏分油)经过一系列换热后与回炼油混合,进入加热炉预热到370℃左右,由原料油喷嘴以雾化状态喷入提升管反应器下部,油浆不经加热直接进入提升管,与来自再生器的高温(约650℃~700℃)催化剂接触并立即汽化,油气与雾化蒸汽及预提升蒸汽一起携带着催化剂以7米/秒~8米/秒的高线速通过提升管,经快速分离器分离后,大部分催化剂被分出落入沉降器下部,油气携带少量催化剂经两级旋风分离器分出夹带的催化剂后进入分馏系统。由于催化剂表面的焦质燃烧,使得催化剂失活,为了使催化剂活化就需要再生器发挥作用。积有焦炭的催化剂由沉降器进入其下面的汽提段,用过热蒸汽进行汽提以脱除吸附在催化剂表面上的少量油气。再生后的催化剂经过淹流管、再生斜管及再生单动滑阀返回提升管反应器循环使用。分馏系统的作用是将反应过程的产物进行分离,得到部分产品和半成品的步骤。由反应过程来的高温油气进入催化分馏塔下部,经脱过热段后进入分馏段,经分馏后得到富气、粗汽油、轻柴油、重柴油、回炼油和油浆。富气和粗汽油稍后进入吸收系统;轻、重柴油为成品油,回炼油返回反应-再生系统进行回炼。油浆的一部分送回反应系统回炼,另一部分经换热后循环回到分馏塔。从分馏塔顶油气分离器出来的富气中带有汽油组分,而粗汽油中则溶解有C3、C4甚至C2组分。吸收系统的作用就是利用吸收和精馏的方法将富气和粗汽油分离成干气(《C2)、液化气(C3、C4)和蒸汽压合格的稳定汽油。

(八)产品

三催化裂化装置: 主要产品有轻质油(汽油、柴油)和化工原料等。

(九)工艺流程图

四、中压加氢

柴油加氢装置,为迎接2008奥运会的召开,满足生产更高质量标准的汽柴油,改善重质加工和转化能力不足的现状,燕山石化公司确立了200万吨/年加氢裂化装置,也是燕山石化第一套最大高压制氢裂化装置。本装置由中国石化工程建设公司设计,采用中国石油化工集团公司石油化工科学研究院开发的加氢精制和加氢裂化催化剂。产品主要有:尾油馏分,重石脑油,干气,液化气等。目前,中石化第一套按欧Ⅴ柴油标准设计的柴油加氢精制装置——燕山石化年产260万吨柴油加氢精制装置已进入设备安装阶段,预计将于20##年12月建成中交。项目开工投产后,燕山石化柴油质量将达到国五排放标准。

(一)汽柴油加氢装置

加氢精制是指油品在催化剂、氢气和一定的压力、温度条件下,含硫、氮、氧的有机化合物分子发生氢解反应,烯烃和芳烃分子发生加氢饱和反应的过程。柴油加氢精制的目的是脱硫、脱氮和解决色度及贮存安定性的问题,满足日益严格的环保要求,同时少量提高柴油的十六烷值

(二)原料

随着汽柴油排放标准的提高,主要是硫含量、十六烷值、T95、密度等指标,绝大部汽柴油都必须经过加氢才能出厂。汽柴油原料主要是直馏汽油、航煤、柴油和天然气凝析油等一次加工原料,还有催化汽柴油、焦化汽柴油、热裂化汽柴油、渣油加氢柴油等二次加工原料,另外还有动植物油脂、页岩油、煤液化加工过程的一些轻油也是汽柴油加氢装置的进料。

(三)工艺流程说明

原料油(焦化装置来的焦化汽油和柴油及催化柴油,45℃)自罐区来,通过原料油过滤器过滤除去大于25μm的微粒后进入原料油缓冲罐(设有燃料气或氮气保护,防止原料氧化),过滤器排出的污油进入反冲洗污油罐)。过滤后的原料油经进原料泵升压至9.5Mpa(表),再与混合氢混合后经反应产物-混氢油换热器、反应产物-混氢油换热器换热至255℃,后进入了加热炉,加热至326℃后进入反应器,在催化剂作用下进行脱硫、脱氧、脱氮、烯烃饱和、芳烃饱和等反应。该反应器设置三个催化剂床层,床层间设有注急冷氢设施。

从加氢反应器出来的反应产物经反应产物-低分油换热器、反应产物-混氢油换热器、反应产物-混氢油换热器换热至115℃后,进入反应产物空冷器、反应产物后冷器E-6002降温至45℃后,进入高压分离器D-6002。

为了防止反应产物中的铵盐在低温部位析出,堵塞设备,通过注水泵将除氧水注至反应产物-混氢油换热器、反应产物空冷器上游侧的管道中。

冷却后的反应产物在高压分离器中进行油、气、水三相分离。高分气(循环氢)经循环氢压缩机入口分液罐分液后,进入循环氢压缩机升压至8.93MPa(G)与升压后的新氢混合后分两路:一路作为急冷氢进入反应器;一路与原料油混合作为混合进料。含硫、含氨污水自底部排出,与低压分离器含硫污水、脱硫化氢汽提塔顶回流罐含硫污水合并后送至装置外处理。高分油相在液位控制下经调节阀减压后进入低压分离器。闪蒸出的低分气送至焦化装置干气脱硫部分。

装置的补充新氢由焦化干气制氢装置生产的氢气提供,经新氢压缩机入口分液罐分液后进入新氢压缩机,经两级升压后与循环氢压缩机出口的循环氢混合成为混合氢。

低分油经精制柴油-低分油换热器换热至171℃,再经反应产物-低分油换热器换热至264.5℃,进入脱硫化氢汽提塔。

(四)工艺流程图

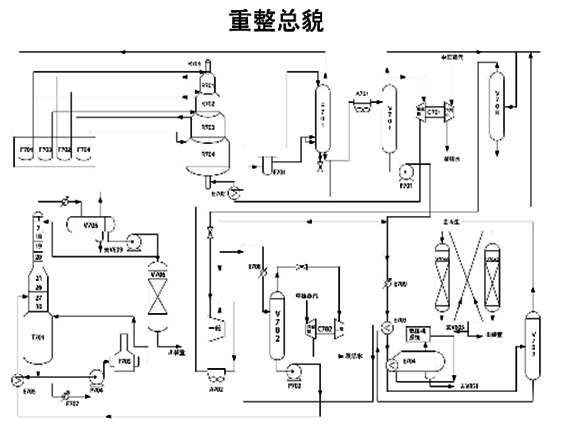

五、连续重整

连续重整装置:北京燕山分公司80万吨/年连续重整装置共有重整氢增压机三台,为两开一备配置,其型号为4M40(52)-142/2.4-8.5-57.1/7.5-23BX,工艺位号为K202A/B/C,是由沈阳气体压缩机厂生产的两段两级往复式压缩机。该机组是连续重整装置的核心设备,于1997年8月投入运行。

(一)重整原料的预加氢精制反应原理

预加氢部分是原料预处理部分的核心,其作用是脱除对重整催化剂活性有害的物质,其中包括砷、铅、铜、硫、氮、氧、双键烯烃等。金属杂质通过吸附作用沉积在催化剂表面,而无机杂质则转化为易于脱除的无机物如H2S、NH3、H2O等,使重整原料油中S<0.5μg/g(w),N<0.5μg/g(w),As<1 ng/g(w),Cu及Pb均<10 ng/g(w),并通过加氢反应使双键烯烃饱合为烷烃。

(二)重整反应部分工艺原理

催化重整是以C6~C11石脑油馏分为原料,在一定的操作条件和催化剂作用下,烃类分子发生重新排列,使环烷烃和烷烃转化为芳烃,同时产生氢气的过程。重整反应深度(指生成油的辛烷值或芳含)与原料油性质,催化剂性能(金属功能Mt和酸性功能Ac)以及操作反应苛刻度有关。

(三)主要产品:为高辛烷值汽油组分、苯、二甲苯、氢气等。

(四)连续重整流程图

六、气体分馏

(一)气体分馏概念

气体分馏是指对液化石油气即碳三、碳四的进一步分离。这些烃类在常温常压下均为气体,但在一定压力下成为液态,利用其不同沸点进行精馏加以分离。由于彼此之间沸点差别不大,分馏精度要求很高,要用几个多层塔板的精馏塔。塔板数越多塔体就越高,所以炼油厂的气体分馏装置都有数个高而细的塔。

(二)原料

是以催化裂化装置的液态烃为原料

(三)产品

经脱硫醇处理后,用精馏的方法分离出丙烷、精丙烯、异丁烯、异丁烷、2-丁烯和戊烷馏份

(四)气体分馏装置原理

气体分馏装置要根据需要分离出哪几种产品以及要求的纯度来设定装置的工艺流程,一般多采用五塔流程。液化石油气先进入脱丙烷塔,塔顶分出的C2和C3(丙烯)进入脱乙烷塔,塔顶分出乙烷,塔底物料进入脱丙烯塔;塔顶分出丙烯,塔底为丙烷馏分;脱丙烷塔底物料进入脱轻碳四塔,塔顶分出轻碳四馏分(主要是异丁烷、异丁烯、l-丁烯组分),塔底物料进入脱戊烷塔,塔底分出戊烷,塔顶则为重碳四馏分(主要为2-丁烯和正丁烷)。上述五个塔底均有重沸器供给热量,操作温度不高,一般在55~110℃,操作压力前三个塔应为2兆帕以上,后两塔 0.5~0.7兆帕;可得到五种馏分:丙烯馏分(纯度可达到99.5%)、丙烷馏分、轻碳四馏分、重碳四馏分、戊烷馏分。

丙烯对催化剂的要求很高,杂质有:O2、CO、CO2、S、H20、砷

1、先脱S(COS),用水解:

2、脱水,在操作压力下是气相:3A分子筛吸附

3、脱砷:

4、脱O2、CO、CO2: ,再先脱硫醇,然后碱洗。

,再先脱硫醇,然后碱洗。

(五)工艺流程及流程图

七、制硫装置

(一)装置简介

这套装置一共有四个部分,与其他装置最大不同的是,设备间只有物料之间的联系。这是为了避免高毒物料长距离的输送,基于物料的安全考虑的角度。现今主要有3种流程:一为双塔流程。(一去除H2S,CO2,汽提过程,二去除氨)二为单塔流程(由两塔摞在一起变成单塔)与双塔相比,单塔的成本低,能耗较低,对原料适应性差。三为单塔常压汽提(接近于解吸,投资低)

(二)工艺简单流程

流程如下:

(塔底为贫液,塔顶硫磺回收)

本厂采用工艺为克劳修工艺或称为部分燃烧法。(两级反应,三级冷却)

(三)主要反应

酸性气工业制硫通常分为制硫炉内高温热反应和转化器内低温催化反应两部分。

1、高温热反应

酸性气在制硫炉内高温条件下,部分先被O2 氧化成SO2 ,其余的再与SO2 反应生成元素硫,主要进行的反应如下:

H2S +3/2O2 =SO2 + H2O + 519. 2 kJ (1)

2H2S + SO2=3/2S2 + 2H2O - 42. 1 kJ (2)

高温条件下这两个反应的速度很快,一般可在1 s 内完成,H2S 转化率可达60 %~70 %。

2、低温催化反应

低温催化反应是在转化器内的催化剂床层上进行,反应式如下:

2H2S + SO2=3/xSx + 2H2O + 93 kJ (3)

由于该过程为放热反应,从理论上讲,反应温度越低,转化率越高。但是,反应温度低于硫露点时,会有大量液硫沉积在催化剂表面,使其失去活性,为此催化反应温度一般控制在170~350 ℃。随着制硫技术水平的提高,催化反应也可在硫露点以下进行,如CBA 法和MCRC 法等。高温热反应和一级催化反应的硫回收率一般在75 %~90 % ,为了提高硫回收率,工业上常采用增加转化器数量、转化器之间设置冷凝器分离液硫,以及逐级降低催化反应温度等措施。

八、非专业参观

在实习结束时,燕山石化还组织我们参观了一些与我们专业相关的一些实习基地。 1、机泵实习基地,在哪里我们见识到了各种样式和各类功能的机泵,我们大致了解了一些典型机泵的工作原理。

2、6千伏变压室,老师给我们讲述了高压电的概念及其危险性,简单的讲述了一下变压的过程。

3、精密仪表,我们在老师的带领下参观了一些精密仪表工作室,大致的了解和认识了一下各类仪表及其主要的工作性能。

实习心得

我觉得这次的参观实习非常有意义,因为这比坐在课堂里听讲来得更为实际、直观。通过讲解,实地参观,交流询问,我们不但在所学专业领域了解了蒸馏、催化和重整等工艺流程,对工业生产的各个环节和主要设备都有了一定认识,并对北京知名的燕山石化以及其重要环节之一的炼油二厂有了很多了解。此外,通过与带领技术员的交流,认识到了将来职业岗位上的责任、工作、待遇和在这样的环境下技术人员的生活与感悟。我感到自己真的是学到了很多与专业相关的知识,同时也提高了我在生产实践中认识、分析问题的能力,为日后的实际工作打下了基础。但同时,也意识到了自己知识是如此匮乏,所以在今后的日子里,我们要更加努力的学习专业知识,填补自己的空白,争取将来也能在化工专业的岗位上做得出色。

相信经过这次生产实习,我们每个人无论是准备考研还是找工作,都有了一个更加明确的目标。本次实习虽然辛苦,但是我的收获却很大。这次实习让我们懂得实践出真知,再多的理论知识只有到了实践当中才有应用的价值,才能够得到完善。我们要不怕吃苦,多去工厂、车间 参观学习,我们在参观的过程中往往能够找到理论知识在实际中的应用,从而通过点滴的积累来不断充实自己的知识储备与实践能力。

与此同时,感谢各位老师在实习阶段所为我们付出的一切,谢谢您们,您们辛苦了!

-

北京燕山石化实习报告

北京燕山石化实习报告一实习的目的和意义生产实习是教学计划主要部分它是培养学生的实践等解决实际问题的第二课堂它是专业知识培养的摇篮也…

-

燕山石化化工一厂实习报告

化学工程与工艺专业生产实习报告姓名班级学号成绩实习时间实习地点北京燕化石油化工股份有限公司化工一厂11车间概况11车间概况化工一场…

-

燕山石化实习报告

实习报告生产实习是高等院校工科类学生在校实习的一个重要组成部分,它不仅可以是学生将书本上学到的理论知识与具体的生产实践相结合起来,…

-

燕山石化炼油二厂实习报告

北京化工大学能源化工专业生产实习报告实习时间:20.09.22-20.09.26实习地点:燕山石化炼油二厂目录第一章120万吨/年…

-

燕山石化实习报告

毕业实习报告实习地点实习时间系部姓名班级学号指导老师年月日燕山石化实习报告一.简述在燕山石化公司进行了学习,主要是为了增强我们即将…

-

燕山石化实习报告

实习报告生产实习是高等院校工科类学生在校实习的一个重要组成部分,它不仅可以是学生将书本上学到的理论知识与具体的生产实践相结合起来,…

-

燕山石化实习报告

为期四天的燕山石化生产实习已然结束,在这期间我们参观了设备制造公司,化工二厂的聚丙烯车间,炼油二厂,并在燕山仿真培训中心接受了为期…

-

北京燕山石化实习报告

北京燕山石化实习报告一实习的目的和意义生产实习是教学计划主要部分它是培养学生的实践等解决实际问题的第二课堂它是专业知识培养的摇篮也…

-

燕山石化仿真实习报告(全)

燕山石化仿真实习一常减压蒸馏仿真操作一实训目的1了解化工过程集散控制系统DCS的特点2用已学理论对相关的化工单元操作进行分析问题和…

-

燕山石化实习报告 (2)

北京化工大学生产实习报告燕山石化炼油二厂实习报告姓名xx学号专业化学工程与工艺实习地点车间燕化炼油二厂指导教师实习时间20xx09…

-

燕山石化化工七厂生产实习

北京化工大学生产实习报告姓名班级学号实习地点燕山石化化工七厂实习时间20xx092220xx0926封面1目录2一概述311实习内…