土方总结报告

土方路基填筑试验段总结报告

为确定土方路基填筑的正确压实方法,按照规范要求松铺厚度施工,并得出施工机具的组合、压实遍数,为以后路基施工提供现场质量控制依据,我合同段根据《公路路基施工技术规范》的要求,于20xx年8月29日进行了土方路基填筑试验段的施工,现将试验成果总结如下:

一、试验段概况

土方路基填筑试验段选在K102+400~K102+623.9,材料选K101+980-K102+400段挖土方(利用方),填筑时间20xx年8月29日下午13:30-17:30,填筑层数第一层。

二、人员安排和分工

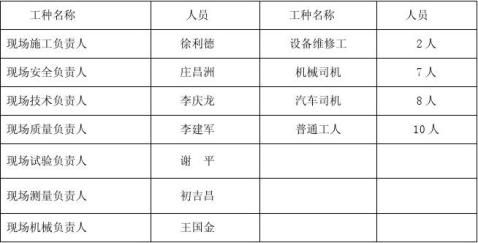

土方路基填筑试验段由路基一队完成,现场施工由徐利德全面负责,王国金负责机械人员的调配、协调。技术人员李庆龙负责试验段的技术工作,质检人员李建军负责质量检验、检查,测量人员初吉昌负责测量放线、松铺系数、沉降量的检测工作,试验人员谢平负责检测工作,安全人员庄昌洲负责现场安全监督检查。

表1 试验段主要施工人员配置表

1

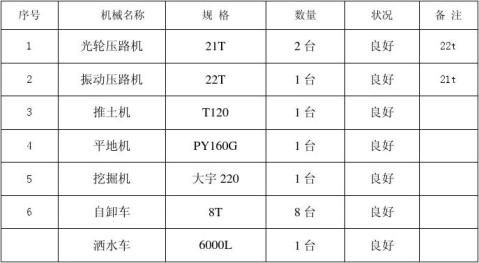

三、投入机械设备设备情况

表2 试验段施工主要机械一览表

四、土方路基填筑试验段施工 1、施工前的准备

土方路基填筑试验段施工前,试验室完成了相关的土工试验。我部技术人员熟识了施工设计图,仔细阅读了公路路基施工技术规范、公路工程质量检验评定标准。

2、测量放线:按监理工程师批准的导线点、水准点,恢复了K102+400-K102+623.9段路基中桩、边桩,并在边缘每20米对应设指示桩。

3、选点并进行标识

首先在路基填筑前每20米选取1个断面,同时每个断面内确定3个点,分别量出距中桩的距离,用水准仪测出各点的标高并做好记录。路基填筑按平行于路基设计线每39.6cm分层填筑。因此每层施工时,挂线施工,并在指示桩处用明显标记标出土的松铺厚度。

4、摊铺整平时,每车的运土量要基本准确,同一作业段内土质均匀一致。备料结束后,先用推土机大致粗平,然后用平地机精平,对局部有坑洼处,进行人工找平,

2

保证表面平整度。

5、碾压

整平后立即用压路机在路基填筑范围内进行碾压,直线段内从外侧向内侧碾压,曲线段内由内向外侧碾压。第一遍先用振动压路机错1/2轮进行弱振压实,后用振动压路机强振。压路机的碾压速度,前两遍以1.5-1.7km/h为宜,后用2.0-2.5km/h速度碾压。碾压时振动压路机弱振一遍后,测量下沉量及压实度;振动压路机强振一遍后,测量下沉量及压实度,光轮压路机每碾压一遍,测量下沉量及压实度,直到压实度达到设计要求的压实度为止。最后用21T光轮压路机以匀速碾压收光,平整光洁。

6、虚铺系数的确定方法

1)摊铺之前在规定的碾压路段内测量按每20m一个断面,离中桩2m、4m、6.5m处做好路基高程记录,待摊铺后碾压前对其点位进行测标高做记录,碾压结束后再对其点位进行测标高做记录。用以上得到的测量数据通过如下公式计算各点的虚铺系数,最后按各点的虚铺系数平均值定为试验段的虚铺系数。

2)计算公式:

各点的松铺系数 =(摊铺后高程-摊铺前高程)/(压实后高程-摊铺前高程) 试验段松铺系数 = 各点的松铺系数之和/点数

五、试验段结论

1、压实度及松铺系数

现场土方路基试验段填筑理论松铺厚度39.6cm。经过试验,填料松铺39.6cm,采用XSM220振动压路机(自重22T、激振力36T)进行碾压的最佳施工工艺如下:

a、采用XSM220振动压路机以1.5-1.7km/h 的速度弱振一遍,强振一遍。 b、采用XSM220振动压路机以2.0-2.5km/h 的速度强振2遍,光轮压路机以2.0-2.5km/h 的速度碾压两遍后,路基压实度满足设计要求。

3

c、采用洛阳21T光轮压路机以匀速碾压第7遍收光,表面平整、密实。

d、最佳松铺系数为1.20。

六、质量控制要点

我单位对施工全过程做了详细的原始记录,并做了纵断高程、宽度、松铺厚度、压实厚度、碾压遍数检测记录。检测分质检员自检、质检工程师检验、与监理工程师同检三个步骤。并整理出施工日志。

七、三大体系检验

通过土方路基填筑试验段的施工,对我项目部制定的质量保证体系、安全保证体系、环境保证体系进行了检验,满足施工规范要求。各体系见附表。

八、质量控制指标、检验频率和方法

路基施工质量标准:

4

第二篇:路基填土方试验段方案总结报告

路基填土方试验段总结报告

K26+121~K26+186路基填土方试验段通过实地试验,已取得相关试验数据,经过整理、分析,总结得出以下方案。

一、试验依据

依据××高速公路有关路基施工技术规范文件,结合交通部颁发《公路路基施工技术规范》规定及试验路段现场取得的试验数据结果整理编制。

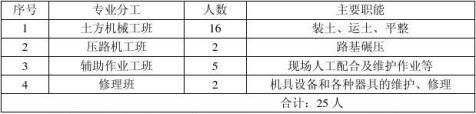

二、人员、机械配置 2.1 人员及劳动力部署

为优质高效地完成试验段的施工任务,在本次试验段配置一支具有丰富施工经验的路基作业队,选派一批理论和实践经验丰富、业务素质高、综合能力强并且具有良好敬业精神的施工技术和施工管理人员,副经理×××主要担任本次路基试验段总体施工协调部署,路基工程师×××负责试验段施工过程控制,试验工程师××和测量工程师×××负责路基施工中的原始数据的采集和测量,协同路基工程师×××总结试验段的成果、施工工艺及方法; 主要施工人员见表1、表2。

表1 主要施工人员一览表

1

表2 劳动力部署

机械配置原则:优选精良设备,并合理匹配,形成综合生产能力; 设备能力大于进度指标要求的能力;同类设备尽可能采用同厂家设备,以方便配件供应和维修;遵循业主对投入本标段主要设备的强制性标准。试验段施工机械配备推土机2台,挖掘机1台,平地机1台,振动压路机1台,洒水车1台,自卸汽车20台,装载机1台;挖掘机、装载机、自卸汽车负责土方的挖、装、运作业,推土机、平地机负责平整作业;振动压路机负责碾压作业;详见表3。

表3 机械配置一览表

1、试验准备

我标段填土方设计为利用土填方,我部施工人员对K26+020处利用土土质进行实地复查和取样试验,并对作为路基填料的土进行了下列试验检测(附表4):

a 液限、塑限、塑性指数; b 颗粒大小分析试验;

2

c 含水量试验;

d 密度试验;

e 相对密度试验;

f 土的击实试验;

g 土的强度试验(CBR值);

表4 利用土实验结果汇总表

2、测量放样

路基填土前,首先进行了清除表土,并且压路机碾压密实,经检测压实度满足设计要求后方可填筑上层。然后测量地面标高,根据设计图纸计算出坡脚位置,恢复线路中桩,间隔为15m,桩上标明桩号及路中心填土高度,坡脚加宽30cm洒灰线,并在该路段范围内布设5m×8m的方格网。

四、路基填土方施工方案一(松铺厚度25cm)

1、路基填筑

在路基施工范围内,布设5m×8m的格网,每格卸土10m3,路基填筑采用水平分层填筑法,作业全幅施工,沿线路方向分层控制标高,分层填筑,松铺厚度控制在25cm以内,填筑时按照横断面全宽分成水平层次,逐层向上填筑,如地面不平,从最低层分层填起,每填一层经过压实后,符合规定要求再填上一层。

路基填筑施工时采用挖掘机、装载机装土,自卸车运输,推土机 3

初平,平地机精平,重型振动压路机碾压成型。粉碎超尺寸土块,达到要求后方碾压,路基填筑分层施工严格控制最大松铺厚度。填筑宽度两侧各超出设计宽度30cm,路基压实宽度不小于设计宽度。

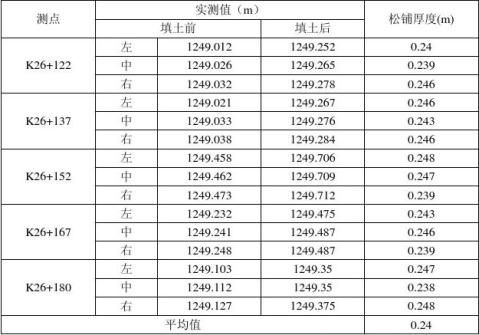

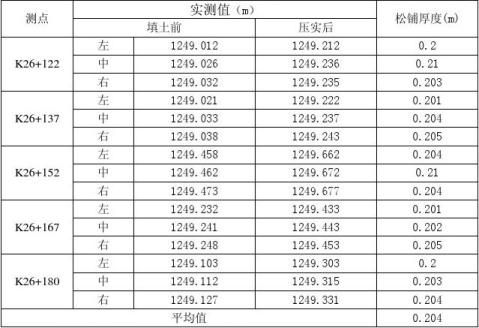

平地机精平两遍后,测量人员检测高程,根据地面标高与松铺高程计算出松铺厚度,松铺厚度控制在25cm以内(见表5 松铺厚度实测记录)。

2、碾压

填料的最佳含水量为 13.1%,保持土的含水量12.83%~13.36%以内压实。当土的实际含水量不在上述范围时,均匀加水或将土摊开、晾干,达到要求后方可进行压实。运输上路的土摊平后,其含水量若接近压实最佳含水量时,迅速压实。

碾压前检测填料的含水量,满足要求方可进行碾压,含水量检测抽检24个点(见附试验资料)

表5 松铺厚度实测记录

4

四遍弱振、第五、六遍强振碾压,最后静压光面。碾压顺序由路基边缘向中央进行,纵向进退式进行,横向接头重叠0.4m—0.5m。填筑过程中严格控制含水量,压实度,采用重型击实标准控制压实度。填方路堤的最大粒径,不应超过压实厚度的2/3,但不得大于10cm。

碾压过程中,从第二遍开始检测压实度及含水量,共检测24个点,数据如下(表6 压实度、含水量碾压遍数检测汇总表)。

表6 压实度、含水量碾压遍数检测汇总表

记录表)

表7 压实厚度实测记录

由表5、表7中可以看出松铺厚度平均值为24cm,碾压完成后压

5

实厚度平均值为20.4cm,则松铺系数为:24÷20.4=1.176。

表6中的实验数据显示,碾压过程中含水量的变化不明显,碾压至五遍时,压实度达到设计要求,碾压六遍时,压实度增长减缓;碾压五遍的压实度为93.5%,已可以满足93区施工要求,为了确保路基施工质量, 施工控制碾压遍数应控制为六遍。

五、路基填土方施工方案二(松铺厚度30cm)

1、路基填筑

在路基施工范围内,布设5m×8m的格网,每格卸土12m3,路基填筑采用水平分层填筑法,作业全幅施工,沿线路方向分层控制标高,分层填筑,松铺厚度控制在30cm以内,填筑时按照横断面全宽分成水平层次,逐层向上填筑,如地面不平,从最低层分层填起,每填一层经过压实后,符合规定要求再填上一层。

路基填筑施工时采用挖掘机、装载机装土,自卸车运输,推土机初平,平地机精平,重型振动压路机碾压成型。粉碎超尺寸土块,达到要求后方碾压,路基填筑分层施工严格控制最大松铺厚度。填筑宽度两侧各超出设计宽度30cm,路基压实宽度不小于设计宽度。

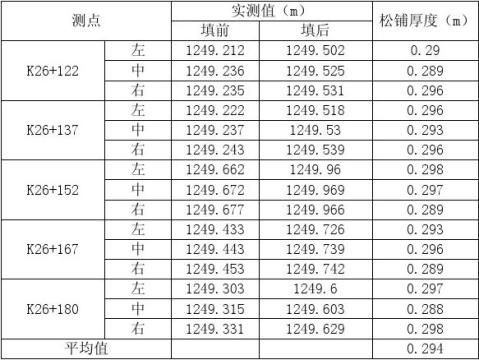

平地机精平两遍后,测量人员检测高程,根据地面标高与松铺高程计算出松铺厚度,松铺厚度控制在30cm以内(见表5 松铺厚度实测记录)。

2、碾压

填料的最佳含水量为 13.1%,保持土的含水量12.83%~13.36%以内压实。当土的实际含水量不在上述范围时,均匀加水或将土摊开、晾干,达到要求后方可进行压实。运输上路的土摊平后,其含水量若接近压实最佳含水量时,迅速压实。

碾压前检测填料的含水量,满足要求方可进行碾压,含水量检测 6

抽检24个点(见附试验资料)

表5-1 松铺厚度实测记录

四遍弱振、第五、六遍强振碾压,最后静压光面。碾压顺序由路基边缘向中央进行,纵向进退式进行,横向接头重叠0.4m—0.5m。填筑过程中严格控制含水量,压实度,采用重型击实标准控制压实度。填方路堤的最大粒径,不应超过压实厚度的2/3,但不得大于10cm。

碾压过程中,从第二遍开始检测压实度及含水量,共检测24个点,数据如下(表6-1 压实度、含水量碾压遍数检测汇总表)。

表6-1 压实度、含水量碾压遍数检测汇总表

7

碾压完成后实测地面标高,计算压实厚度(表7-1 压实厚度实测记录表)

表7-1 压实厚度实测记录

由表5-1、表7-1中可以看出松铺厚度平均值为29.4cm,碾压完成后压实厚度平均值为24.9cm,则松铺系数为:29.4÷24.9=1.180。

表6-1中的实验数据显示,碾压过程中含水量的变化不明显,碾压至五遍时,压实度达到设计要求,碾压六遍时,压实度增长减缓;碾压五遍的压实度为93.4%,已可以满足93区施工要求,为了确保路基施工质量, 施工控制碾压遍数应控制为六遍。

六、施工总结

通过本试验段的施工和各项检测数据的汇总分析,我项目部认为采用方案二(松铺厚度30cm)既可以满足设计及规范要求,又能满足工程总体进度计划需要,所以我项目部决定采用松铺厚度30cm进行施工,以满足施工进度需要,在保证路基质量的前提下,尽快完成

8

路基填筑工作。具体方案如下:

93区路基施工工艺流程为: 施工准备布设格网上土摊铺、平整碾压 精平静压光面。

1、 施工准备

路基填土前,测量人员首先测量地面标高(灰土处理完后的地面),并根据计算出的坡脚位置,恢复线路中桩,间隔为15m,桩上标明桩号及路中心填土高度,坡脚加宽30cm洒出灰线,并在该路段范围内布设5m×8m的格网。

2、 布设格网

在路基施工范围内,布设5m×8m的格网,每格卸土12m3。

3、 上土、摊铺、平整

路基填筑施工时采用挖掘机、装载机装土,自卸车运输,推土机初平。

采用水平分层填筑法,沿线路方向分层控制标高,分层填筑,按照横断面全宽分成水平层次,逐层向上填筑,每填一层经过压实后,符合规定要求再填上一层,填筑宽度两侧各超出设计宽度30cm,粉碎超尺寸土块,路基压实宽度不小于设计宽度。严格控制松铺厚度控制在30cm以内,并做好实测记录。

4、 碾压、精平、静压光面

碾压前检测填料的含水量,满足要求方可进行碾压,保持土的含水量在12.83%~13.36%以内压实。当土的实际含水量不在上述范围时,均匀加水或将土摊开、晾干,达到要求后方可进行压实。运输上路的土摊平后,其含水量若接近压实最佳含水量时,迅速压实。

碾压采用振动压路机进行,第一、二遍静压,第三、四遍弱振, 9

第五、六遍强振,平地机精平,最后静压光面。碾压顺序由路基边缘向中央进行,纵向进退式进行,横向接头重叠0.4m—0.5m。填筑过程中严格控制含水量、压实度,采用重型击实标准控制压实度,并做好详细记录。填土方路堤的最大粒径,不应超过压实厚度的2/3,但不得大于10cm(规范要求为15cm)。

路基填方使用的机械组合为:采用挖掘机、装载机装土,自卸车运输,推土机初平,平地机精平两遍,重型振动压路机碾压成型。

松铺系数为1.18,含水量控制在12.83%~13.36%,松铺厚度控制在30cm以内。压实遍数为静压两遍,振动碾压四遍,最后静压光面。

10

-

土方测量报告

测量技术报告用地单位名称建设项目名称单位负责人资料复审人资料审核人项目负责人单位名称20xx年12月21日土方测量技术报告一概述本…

-

土方测量技术报告

乌海市机场路东侧413公里土石方测绘技术报告书委托单位乌海市城市建设投资集团有限责任公司勘测单位乌海市经纬市政工程设计有限责任公司…

-

土方测量报告要求

施工道路土石方测量报告一概述本工程位于受甲方委托我单位承接该项目测量于20xx年5月21日实地进行测量二平面坐标系统高程系统及执行…

-

土石方工程报告

庄河花园口填海项目土石方工程造价分析报告一概况说明20xx年7月22日成本控制中心到小平岛对大连中秋土石方工程有限公司的在建项目进…

-

土方开挖评估报告

建设表25监理单位土方开挖工程质量评估报告合格证明工程项目单位工程名称及范围监督机构一份自存篇幅不足可另附页2本工程地基基础主体结…

-

测量实训总结报告

ZHEJIANGWATERCONSERVANCYANDHYDROPOWERCOLLEGE工程测量教学实习成果说明书报告论文系别建筑…

-

土方测量技术报告

鄂尔多斯市伊金霍洛旗蒙古源流东侧24公里土石方测绘技术报告书委托单位鄂尔多斯文化旅游有限公司勘测单位呼和浩特和裕测绘有限公司20x…

-

测量实训报告

测量实训报告指导老师陈苇张作淳实习时间20xx年9月22日至10月1日一实训目的本次测量实习的目的是巩固扩大和加深我们从课堂上所学…

-

路基土方试验段总结报告

路基土方试验段成果报告S307线织金县城官塘桥至三甲互通段改建工程路基土方工程填筑试验段总结报告编制审核四川省光耀建设集团织金工程…

-

路基土方试验段总结报告

路基土方试验段成果报告一工程概况我项目部已完成在FK1610FK1780段路基土方的试验段此段原地面比较平整取土选在FK1580处…

-

土方路基试验段总结报告

湖北省谷城至竹溪高速公路一期土建工程GZTJ34合同段土方路基试验段总结报告湖北省谷竹高速公路GZTJ34合同段中铁隧道集团有限公…