plc课程设计报告

青岛农业大学

PLC编程及应用课程设计报告

题目: 热处理车间温度PLC控制程序 专业班级:

学号:

姓名:

20xx年11月30日

目录

摘 要 .................................................... I

一、 热处理车间烘房PLC控制系统的发展现状 ................ 1

二、PLC的基本组成及工作原理 .............................. 1

(一)PLC的基本组成 ................................... 1

三、烘房的控制原理 ....................................... 4

四、控制要求 ............................................. 5

五、热处理车间烘房的工艺流程 ............................. 6

六、I/O口地址分配表及I/O口接线图 ........................ 7

(一)I/O口地址分配表 ................................. 7

(二)I/O口接线图 ..................................... 8

七、PLC控制梯形图 ....................................... 9

八、PLC控制指令表 ...................................... 10

九、组态王设计 .......................................... 15

十、结论 ................................................ 15

参考文献 ................................................ 16

摘 要

多年来热处理车间烘房的温度控制采用指针式温度控制仪表来实现烘房温度的恒定,其参数设定由人工输入,时间控制则完全凭操作者的经验、情绪来掌握,其控制功能单一,没有时间控制、绝缘自动监测功能,也没有干燥过程监视功能,更没有多要素记忆、打印存档功能,工人的劳动强度较大,所以就经常出现两种异常结果:一是工件的绝缘性能和强度得不到可靠保证,需要反复干燥;另一种是为保证干燥质量,往往要延长干燥时间。无论哪种结果,都得浪费大量的电能和延长工件的检修周期,经济性很不好。本文主要在于寻求一种新的控制方法,使烘房温度控制在要求范围内,从而满足工艺要求,提高烘干过程的自动化程度。

本设计主要介绍了烘房烘干的工艺过程及PLC 在该系统中的控制应用。是以PLC作为控制器,采用梯形图编程,完成工件运送、烘房升温、风机运转、烘房门控制等控制任务,实现热处理车间的热处理全过程自动化,提高热处理工艺水平。从PLC控制技术的应用情况来看,PLC控制技术在机械切削加工工艺等方面应用相当普及,并达到了相当好的水平。将先进的PLC控制技术,应用于热处理工艺过程的生产过程控制,有重要的实用意义。

本设计工作稳定、可靠,设置、操作简单, 生产设备的自动化程度高。使烘房对产品加工的质量得到提高,从而有效地提高了生产效率。

I

一、热处理车间烘房PLC控制系统的发展现状

目前,热处理车间烘房系统在国外的主要生产厂家有意大利的美佳尼(REGGIANI),奥地利的其马(CZIMMER),荷兰的斯托克(STOCK)瑞士的布塞(BUSER)等。他们生产的热处理车间烘房系统均体现了当今烘房系统的国际水平和发展方向。

在我国,热处理车间烘房技术是二十世纪八十年代从国外引进的先进烘干技术,与国际先进水平相比,我国生产的热处理车间烘房系统主传动方式仍为机械

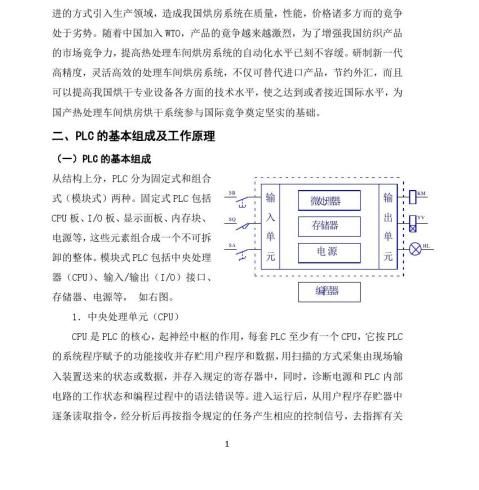

的控制电路。

CPU主要由运算器、控制器、寄存器及实现它们之间联系的数据、控制及状态总线构成,CPU单元还包括外围芯片、总线接口及有关电路。内存主要用于存储程序及数据,是PLC不可缺少的组成单元。

2.存储器

PLC的存储器包括系统存储器和用户存储器两部分。

系统存储器包括用来存放由PLC生产厂家编写的系统程序,并固化在ROM内,用户不能直接更改。它使PLC具有基本的功能,能够完成PLC设计者规定的各项工作。系统程序质量的好坏,很大程度上决定了PLC的性能,其内容主要包括三部分。第一部分为系统管理程序。第二部分为用户指令解释程序。第三部分为标准程序与系统调用。

用户存储器包括用户程序存储器(程序区)和数据存储器(数据区)两部分。用户程序存储器用来存放用户针对具体控制任务用规定的PLC编程语言编写的各种用户程序。用户数据存储器可以用来存放(记忆)用户程序中所使用器件ON/OFF状态和数值、数据等。用户存储器的大小关系到用户程序容量的大小,是反映PLC性能的重要指标之一。

3.输入/输出模块

PLC与电气回路的接口,是通过输入输出部分(I/O)完成的。I/O模块集成了PLC的I/O电路,其输入暂存器反映输入信号状态,输出点反映输出锁存器状态。输入模块将电信号变换成数字信号进入PLC系统,输出模块相反。I/O分为开关量输入(DI),开关量输出(DO),模拟量输入(AI),模拟量输出(AO)等模块。

开关量是指只有开和关(或1和0)两种状态的信号,模拟量是指连续变化的量。常用的I/O分类如下:

开关量:按电压水平分,有220VAC、110VAC、24VDC,按隔离方式分,有继电器隔离和晶体管隔离。

模拟量:按信号类型分,有电流型(4—20mA,0—20mA)、电压型(0—10V, 0—5V,-10—10V)等,按精度分,有12bit,14bit,16bit等。

除了上述通用I/O外,还有特殊I/O模块,如热电阻、热电偶、脉冲等模块。 2

按I/O点数确定模块规格及数量,I/O模块可多可少,但其最大数受CPU所能管理的基本配置的能力,即受最大的底板或机架槽数限制。

4.电源模块

PLC电源用于为PLC各模块的集成电路提供工作电源。同时,有的还为输入电路提供24V的工作电源。电源输入类型有:交流电源(220VAC或110VAC),直流电源(常用的为24VDC)。

5.接口模块

接口模块用于将扩展单元以及功能模块与基本单元相连,使PLC的配置更加灵活以满足不同控制系统的需要。

6.通信接口

依靠先进的工业网络技术可以迅速有效地收集、传送生产和管理数据。因此,网络在自动化系统集成工程中的重要性越来越显著,甚至有人提出“网络就是控制器”的观点说法。

PLC具有通信联网的功能,它使PLC与PLC 之间、PLC与上位计算机以及其他智能设备之间能够交换信息,形成一个统一的整体,实现分散集中控制。多数PLC具有RS-232接口,还有一些内置有支持各自通信协议的接口。

PLC的通信,还未实现互操作性,IEC规定了多种现场总线标准,PLC各厂家均有采用。

7.编程器

编程器的作用是供用户进行程序的编制、编辑、调试和监视。

编程器有简易型和智能型两类。简易型的编程器只能联机编程,且往往需要将梯形图转换为机器语言助记符(语句表)后,才能输入。智能型的编程器又称图形编程器,它可以联机编程,也可以脱机编程,具有LCD或CRT图形显示功能,可以直接输入梯形图和通过屏幕对话。

8.其他部分

有些PLC还可配有EPROM写入器、存储器等其他外部设备。

(二)PLC的基本原理

PLC是基于电子计算机,且适用于工业现场工作的电控制器。它源于继电控制装置,但它不像继电装置那样,通过电路的物理过程实现控制,而主要靠运行存储 3

于PLC内存中的程序,进行入出信息变换实现控制。

PLC基于电子计算机,但并不等同于普通计算机。普遍计算机进行入出信息变换,多只考虑信息本身,信息的入出,只要人机界面好就可以了。而PLC则还要考虑信息入出的可靠性、实时性,以及信息的使用等问题。特别要考虑怎么适应于工业环境,如便于安装,抗干扰等问题。

可编程控制器实现控制的过程一般是:输入刷新—再运行用户程序—再输出刷新—再输入刷新—再运行用户程序—再输出刷新??永不停止地循环反复地进行着。有了输入刷新,可把输入电路监控得到的输入信息存入PLC的输入映射区;经运行用户程序,输出映射区将得到变换后的信息;再经输出刷新,输出锁存器将反映输出映射区的状态,并通过输出电路产生相应的输出。又由于这个过程是永不停止地循环反复地进行着,所以,输出总是反映输入的变化的。只是响应的时间上,略有滞后。当然,这个滞后不宜太大,否则,所实现的控制不那么及时,也就失去控制的意义。为此,PLC的工作速度要快。速度快、执行指令时间短,是PLC实现控制的基础。事实上,它的速度是很快的,执行一条指令,多的几微秒、几十微秒,少的才零点几,或零点零几微秒。而且这个速度还在不断提高中。实际的 PLC工作过程要复杂些。除了 I/O刷新及运行用户程序,还要做些公共处理工作。

公共处理工作有:循环时间监控、外设服务及通讯处理等。

监控循环时间的目的是避免“死循环”,避免程序不能反复不断地重复执行。办法是用“看门狗”(Watching dog)。只要循环超时,它可报警,或作相应处理。 外设服务是让PLC可接受编程器对它的操作,或通过接口向输出设备如打印机输出数据。

通讯处理是实现PLC与PLC,或PLC与计算机,或PLC与其它工业控制装置或智能部件间信息交换的。这也是增强PLC控制能力的需要。

三、烘房的控制原理

烘房由电阻加热器加热,电阻加热器总功率为300kW,分成四组,分布在烘房壁上,以便进行温度调节。这四组电阻加热器的功率分别为100kW、100kW、50kW、50kW。

开启烘房时,为缩短空烘房升温时间,提高烘房升温速率,让四组电阻加热器全 4

部投入加热。当烘房高温区的温度超过200时,切除两组50 kW电阻加热器;当烘房温度超过250时,切除两组100 kW 电阻加热器,同时接通两组50 kW 电阻加热器;当烘房温度达到300时,使两组50 kW 电阻丝投入PID自动运行方式,控制电阻丝的输出功率,以确保烘房高温区保持300恒温。用温度传感器测量烘房的温度。工件的热处理过程应在恒温条件下进行。

循环风机用来给烘房提供循环风,以保证烘房内部的温度均匀。开启烘房时,应先接通循环风机,后接通电阻加热器;反之,关断烘房时,应先切断电阻加热器,然后停止循环风机运转。

此外,烘房有两个电动烘房门,它们各由一台电动机驱动,电动门电动机正转,烘房门打开;电动门电动机反转,烘房门关闭。电动门有手动和自动两种控制方式。两个电动门既可以同时开闭,也可以单独开闭。电动门的上、下均装有行程开关,以检测电动门的开关是否到位。1#电动门开到位时,安装在该门上方的行程开关SQ1被压,1#电动门关闭到位时,安装在该门下方的行程开关SQ2被压;2#电动门开到位时,安装在该门上方的行程开关SQ3被压,2#电动门关闭到位时,安装在该门下方的行程开关SQ4被压。

物料传送系统采用气压传动控制,其推进汽缸由电磁阀YV控制。自动工作时,只有当电动门开到位才允许推进工件;且只有当工件推进到位才能关闭电动机。工件推进到位,行程开关SQ5、SQ6被压下。

为节约电能,提高烘房热效率,应保证工件加热时烘门关到位。烘门关闭到位应有信号指示。

四、控制要求

1、热处理车间概况:热处理车间烘房分高温区和低温区。烘房由电阻丝加热,电阻丝分为四组,即100KW、100KW、50KW、50KW,以便进行功率的调节,总功率为300KW。

2、工件运送:工件连续不断地由物料传送系统送入烘房,即当第一个工件由低温区被送至高温区的同时,第二个工件被送入低温区。工件由物料传送系统从烘房门自动送入烘房低温区预热15min,再由物料传送系统自动送入高温区继续加热15min,然后由物料传送系统自动送出烘房。工件送出烘房后由轴流风机风吹冷却15min,然后电笛发出警报声,通知工作人员风冷完毕。

5

3、升温过程:在初始状态启动烘房时,为了缩短空烘房的升温时间,提高升温速度,要求四组电阻丝全部接入电路进行加热。当烘房高温区的温度超过200摄氏度,切除两组50KW的电阻丝;当烘房温度超过250摄氏度时,切除两组100KW的电阻丝,同时接入两组50KW的电阻丝;当烘房温度达到300摄氏度时,使两组50KW的电阻丝投入PID自动运行方式,控制电阻丝的输出功率,以确保烘房高温区的温度保持在300摄氏度的恒温,确保工件在恒温下进行热处理。

4、其他控制:风机将冷空气从风道送入烘房低温区预热后,再送入高温区继续加热。开启烘房时,应先接通风机,后接通电阻丝;反之,关闭烘房时,先切断电阻丝,后停止风机运转。

烘房进出各设有一个电动门,各有一台电动机带动,两个电动门均可独立控制。当电动机正转时,烘房电动门打开;当电动机反转时,电动门关闭。电动门的控制分为自动和手动两种控制方式。电动门的开、关到位由行程开关控制。烘房门关闭到位时指示灯亮,表示烘房门关闭到位。

物料传送系统采用气压控制,其推进气缸由电磁阀控制。自动工作时,只有当电动门开到位时才允许推进工件;且只有当工件推进到位时才能关闭电动门。工件推进到位时,行程开关被压下。

五、热处理车间烘房的工艺流程

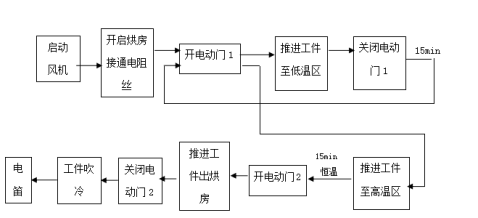

烘房进行工作前,

先启动风机进行通风,

然后才能开启烘房,接

通电阻丝,由物料传送

系统开始运送工件进入

烘房,开电动门1,推

进工件至低温区,随即

关闭电动门1,15分钟后开启电动门1,推进工件至高温区,同时推进第二件工件至低温区,工件在高温区加热15分钟后开启电动门2,推进工件出烘房,随即关闭电动门2,将工件推进至风箱冷却,然后电笛发出警报,通知工作人员风冷完毕。

6

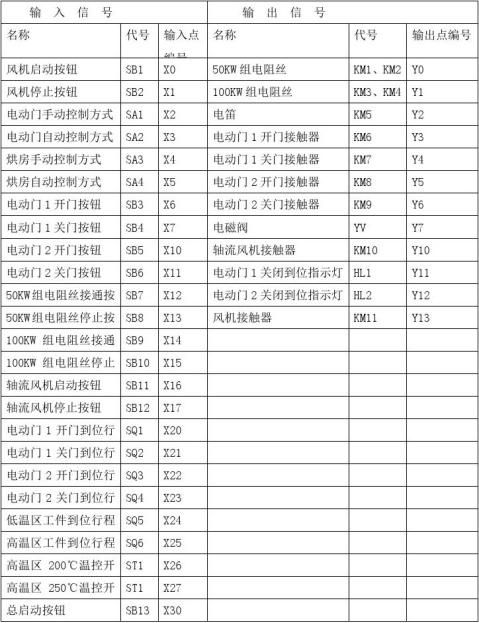

六、I/O口地址分配表及I/O口接线图

(一)I/O口地址分配表

7

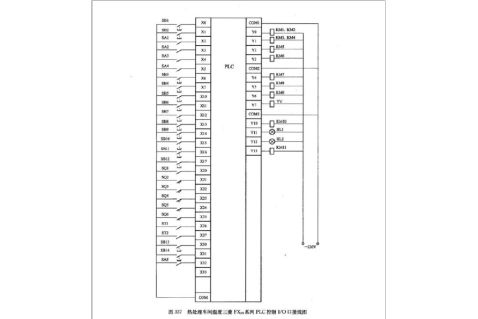

(二)I/O口接线图

8

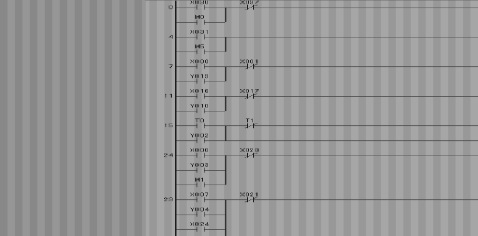

七、PLC控制梯形图

9

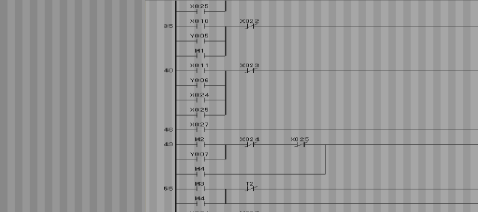

八、PLC控制指令表 0 LD X030 1 OR M0

2 OUT X037 10

3 OUT M0 4 LD XO31 5 OR M5 6 OUT M5 7 LD X000 8 OR Y013 9 ANI X001 10 OUT Y013 11 LD X016 12 OR Y010 13 ANI X017 14 OUT Y010 15 LD T0 16 OR YO2 17 MPS

18 ANI TI 19 OUT Y002 20 MPP

21 OUT T1 24 LD X006 25 OR Y003 26 OR M1 27 ANI XO20 28 OUT Y003 29 LD X007 30 OR Y004 31 OR Y024 32 OR X025 33 ANI X021 11

34 OUT Y004 35 LD X010 36 OR Y005 37 OR M1

38 ANI X022 39 OUT Y005 40 LD X011 41 OR Y006 42 OR X024 43 OR X025 44 ANI X023 45 OUT Y006 46 LD X027 47 PLS M2

49 LD M2

50 OR Y007 51 ANI X024 52 ANI X025 53 OR M4 54 OUT Y007 55 LD M3

56 OR M4

57 MPS

58 ANI T2

59 OUT M4

60 MPP

61 OUT T2 K10 64 LD X024 65 OR X025 12

66 ANI Y007

67 OUT T0

70 LD T0

71 OR M1

72 ANI T1

73 OUT T0

74 LD X021

75 OUT Y011

76 LD X023

77 OUT Y012

78 LD X021

79 AND X022

80 PLS M3

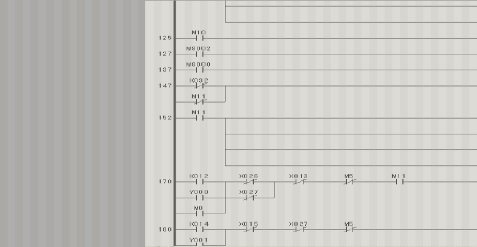

82 LD X032

83 MOV K3000 D500

88 MOV K2850 D502

93 MOV K1000 D510

98 MOV K48 D511

103 MOV K70 D512

108 MOV K0 D515

113 MOV K3050 D530

118 MOV K2950 D600

123 PLS M10

125 LD M10

126 SET M11

127 LD M8002

128 TO K0 K0 H3303 K1 137 LD M8000

138 FROM K0 K10 D501 K1 13

147 LDI X032

148 ORI M11

149 RST D502

152 LD M11

153 PID D500 D501 D510 D502 162 MOV D511 K2 M20

167 PLF M12

169 RST M11

170 LD X012

171 OR M0

172 OR M0

173 LDI X028

174 ORI X027

175 ANB

176 ANI X013

177 ANI M5

178 AND M11

179 OUT T000

180 LD X014

181 OR Y001

182 OR M0

183 ANI X015

184 ANI X027

185 ANI M5

186 OUT Y001

187 END

14

九、组态王设计

十、结论

热处理车间烘房PLC控制系统的开发具有广阔的发展前景和很高的实际应用价值。本设计能够使烘房对产品加工的质量得到提高,从而有效地提高了生产效率。现代工业中,热处理生产过程控制自动化已经相当普及,通过本次课程设计,我学到了很多,不仅把课程理论知识与实践相结合起来,让我熟练把

plc 15

编程应用于实践中,更让我对plc有更深的了解,在以后这方面的工作中更加得心应手。

参考文献

【1】可编程序控制器原理及应用吴中俊北京机械工业出版社,2004

【2】plc编程及应用 第四版 廖常初 主编

【3】可编程控制器原理与应用实训 李胜多 张还 主编

【4】可编程控制器应用技术与实例袁任光北京华南里工大学出版社,

【5】自装可编程控制器李舫西安交通大学出版社,1999

16 1997

17

-

PLC课程设计报告

南京工程学院课程设计说明书(论文)题目:交通信号灯与自动刀库控制实验课程名称:机床电气与PLC专业:机械设计制造及其自动化班级:学…

-

PLC课程设计报告(完整版)

目录可编程逻辑控制器课程设计任务书1摘要3一题目分析及其硬件设计411应用背景与需求412交通灯示意图413PLC选型及IO分配4…

-

电气与 PLC课程设计报告

电气与PLC课程设计报告班级:11机械电子工程姓名:**学号:**20**年6月21日目录前言1一、题目2二、课题要求3三、控制要…

-

三菱PLC课程设计报告

可编程控制器原理及应用课程设计报告姓名尚学校西安理工大学院系信控系专业生产过程自动化技术班级过控3102学号433100037指导…

-

电气控制与PLC课程设计报告

题目课程设计报告20xx20xx学年第二学期基于FXTRNBEGC软件的仿真设计系别电子与电气工程系专业电气工程及其自动化班级学号…

-

plc课程设计心得体会

plc课程设计心得体会plc课程设计心得体会一PLC课程设计心得体会作为一名机械设计制造及自动化大四的学生我觉得能做类似的课程设计…

-

plc课程设计

可编程控制器课程设计四路抢答器的PLC设计院系专业班级姓名学号指导教师目录目录I第一章课程设计任务1第二章总体方案分析121分析控…

-

plc课程心得小结

目录引言11概述111PLC概述112项目概述221系统结构配置23取水站工程设计过程331取水站整体设计思路332取水站的硬件你…

-

plc课程设计报告

焦作大学JiaozuoUniversityPLC课程设计题目花式喷水池装置PLC控制学院专业学号姓名机电工程学院应用电子技术2班1…

-

plc课程设计

课程设计说明书题目PLC机械手的控制学院机电工程学院专业机械电子工程班级10机械电子姓名指导老师黄松林二一二年十二月十四日1目录第…

-

PLC课程设计报告

南京工程学院课程设计说明书(论文)题目:交通信号灯与自动刀库控制实验课程名称:机床电气与PLC专业:机械设计制造及其自动化班级:学…