混凝土用砂、石等骨料实验 实验报告

混凝土用砂、石等骨料实验

实验报告

学 号: 2010010131

班 号: 结 02

实验日期: 2011.11.16

实 验 者: 陈 伟

同 组 人: 吴 一 然

建筑材料第三次实验

一、 实验目的

1、 学习砂筛分析和石子捣实密度的试验方法;

2、 通过砂的筛分析实验,判断砂的粗、细和砂的级配是否合格;

3、了解石子的针、片状颗粒含量、压碎指标松堆密度等试验方法;

4、了解轻骨料的筒压强度测试方法。

二、 实验内容

1、砂表观密度测定;

2、砂筛分析试验;

3、石子捣实密度试验;

4、石子针状、片状颗粒含量测定(演示);

5、石子压碎指标测定(演示);

6、轻骨料筒压强度试验(演示)。

三、 实验原理

1、 表观密度的定义:

包含闭孔体积在内的单位体积的质量,称材料的表观密度。(单位:g/cm3),如果两次实验结果的平均值作为测定值,如两次结果之差大于0.02g/cm3,应重新进行实验。

2、 细度模数:

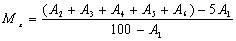

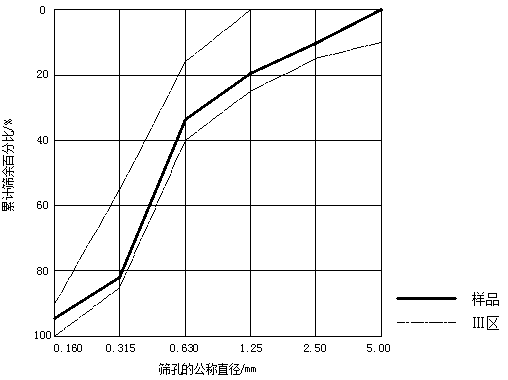

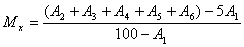

砂的粗细程度用通过累计筛余百分比计算的细度模数(Mx)表示,其计算公式为

(1) 式中,A1、A2……A6分别为5.00、2.50……0.160 mm孔筛上的累计筛余百分率;

(2) 砂按细度模数(Mx)分粗、中、细和特细四种规格,由所测细度模数按规定评定该砂样的粗细程度;

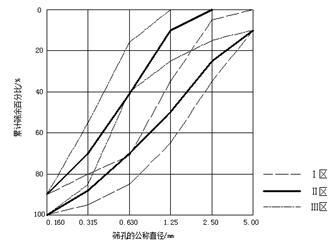

(3)用Mx=3.7~3.1为粗砂,3.0~2.3为中砂,2.2~1.6为细砂,1.5~0.7为特细砂来评定该砂的粗细程度。并根据0.630mm筛所在的区间判断砂子属于哪个区累计筛余百分比在85%~71%的属于Ⅰ区,在70%~41%的属于Ⅱ区,在40%~16%的属于Ⅲ区。

3、石子捣实密度实验要求及说明:

1)通过对两种单粒级石子不同比例的搭配,观察其捣实密度的变化,画出石子比例和捣实密度的曲线 ,并进行分析;

2)实验使用的石子是石灰岩碎石,粒径分别为5—10mm,10-20mm单粒级;

3)所用容积升体积为10L;

4)石子的称量总质量为20Kg。

3、 压碎指标表示石子抵抗压碎的能力,是间接的推测其相应的强度的一种方法

四、实验步骤

1、 测量砂的表观密度

(1)实验仪器:天平(量程1kg,精度1g);

容量瓶(500ml);

干燥箱;

干燥器。

(2)实验步骤:

-- 称取烘干的试样300g(m0),装入盛有半瓶冷开水的容量瓶中,摇动容量瓶,使试样充分搅动以排除气泡;

--打开瓶塞并添加水,使得液面与瓶颈500ml刻度线平齐。塞紧瓶塞,擦干外面水分,称量其质量m1;

--倒出瓶中的水和试样,清洗瓶内外,在装入上述相同的冷开水至瓶颈500ml刻度线处。塞紧瓶塞,擦干外面水分,称量其质量m2;

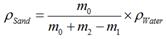

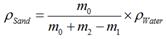

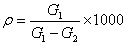

--取水的密度为1g/cm3,用下述公式计算砂的表观密度(0.01g/cm3)

--以两次实验结果的平均值作为测定值,如两次结果之差大于0.02g/cm3,应重新进行实验。

(3)实验注意事项

--300g砂子装入容量瓶后,不要马上称重应摇晃容量瓶,排除气泡。

--容量瓶上面有一刻线,两次加水一定是凹面相齐。

--注意300g砂子要全部加入容量瓶,不要丢或有剩余。

2、筛分析实验

(1)实验仪器:筛(10;5.0;2.5;1.25;0.63;0.315;0.16);

筛底电子秤。

(2)实验步骤:

-- 称取砂500g。将筛子按筛孔由大到小叠合起来,附上筛底。将砂样倒入最上层(孔径为5mm)筛中;

--用手筛动筛子,筛至每分钟通过量小于试样总量的0.1%为止;

--称取各号筛上上的筛余量;

--计算分计筛余百分率:各号筛上筛余量除以试样总质量(精确至0.1%);

--计算累计筛余百分率:每号筛上孔径大于和等于该筛孔径的各筛上的的分计筛余百分率之和(精确至0.1%);并绘制砂的筛分曲线;

--计算砂的细度模数;

--画砂的筛分析曲线。

(3) 结果评定:

1) 砂的粗细;

2) 砂的级配是否合格。

3、石子捣实密度实验

(1)实验仪器:

台秤(量程:50kg,精度50g);

容量筒:容积为10升(Dmax≤25mm时)、20升(Dmax=31.5mm或40.0mm时)。(本实验中用的是10升的容量筒)

(2)实验步骤:

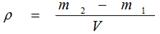

--称取容量筒自身的质量m1;

--称取以捣实状态填充容量筒的试样和容量筒的总质量m2;

--由容量筒中试样的质量(m2-m1)和容量筒的体积(V)计算捣实密度。

4、石子针片状颗粒含量的测定

(1)实验仪器:

针状规准仪和片状规准仪

(2)实验步骤:

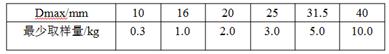

--依据石子的最大粒径,按下表进行有代表性取样并筛分;

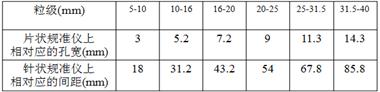

--用规准仪按下表对试样逐粒进行检验,凡颗粒长度大于针状规准仪者为针状颗粒;厚度小于片状规准仪上相应孔宽者为片状颗粒;

5、石子压碎指标测定

(1)实验仪器:

压碎指标测定仪;

压力试验机;

2.5mm筛子;

电子秤。

(2)试样制备:标准试样应采用10-20mm的颗粒,并在气干状态下进行试验。

试验前,先将试样筛去10mm、以下及20mm以上的颗粒,再用针状和片状规准仪剔除其针状和片状颗粒,然后称取每份3Kg的试样3份备用。

(3)实验步骤:

--置圆筒于底盘上,取试样一份,分二层装入筒内。每装完一层试样后,在底盘下面垫放一直径为10mm的圆钢筋,将筒按住,左右交替颠击地面各25下。第二层颠实后,试样表面距底的高度应控制为100mm左右;

--整平试样表面,把加压头装好(注意应使加压头保持平正),放到试验机上在160-300s内均匀地加荷到200KN,稳定5s,然后卸载,取出测定筒。倒出筒中的试样并秤其质量(M0),用孔径为2.5mm的筛筛除被压碎的细粒,秤量剩留在筛上的试样重量(M1)。

(4)压碎指标值试验结果计算:

压碎指标值δa=(M0-M1)/ M0 ×100%

M0 试样重量(g);

M1 压碎试验后筛余的试样重量(g)

6、轻集料筒压强度试验

(1)实验步骤:

--筛取10-20mm粒级(粉煤灰陶粒允许10-15mm的粒径)的试样5L,其中10-15mm的粒径的体积含量应占50%-70%;

--用承压筒装试样,分别测定3次松散料重,取其算术平均值。对天然的轻集料,取测得的平均松散料重,乘以1.15的填充系数作为试样量,对其他的轻集料,则乘以1.10的填充系数作为试样量;

--按上述试样量称取试样,装入承呀压筒,先用木锤沿筒壁四周轻敲数次,然后装上到导向筒和冲压模,检查冲压模的下刻线是否与导向筒上缘重合为止。把承压筒放在压力试验机的下压板上,以每秒约300-500N的速度加荷。当冲压模压入深度为20mm时,记下压力值。

(2)轻粗集料筒压强度计算:

Ra= F/A

Ra:筒压强度(MPa);

F :压入深度为20mm时的压力值(N);

A :受压面积(mm2)

五、实验数据和结果分析

1、 测量砂的表观密度数据

数据参见表一,如下

表一 砂的表观密度相关数据

又由

又由

可计算得到ρ=2.609g/cm3

2、砂筛分析实验

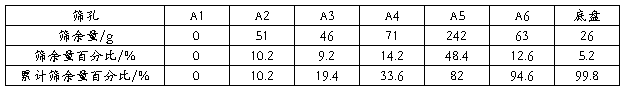

砂子总质量为500g,分布如下表二:

表二 砂筛分析实验相关数据

计算细度模数Mx=(10.2+19.4+33.6+82+94.6)/100=2.398属于中砂;

而0.063mm处累计筛余量百分比为33.6属于Ⅲ区;

其级配曲线为(因为已经确定了是Ⅲ区,参照曲线只画出了Ⅲ区)

由级配曲线可以看出该样本的级配合格.

实际工程中,砂的最大粒径和级配是选用砂时需要考虑的重要因素,下面思考题中有较为详细的论述。

3、石子的捣实密度实验

由于我们班实验组数较少,所以3:7以后数据参考了另一个班的数据,但他们的比我们的偏大,所以在下表三中没有记录进去:

表三 石子捣实密度相关数据

折线图如下图所示:

图一

由图可知捣实密度先增大在7:3时达到最大值,然后逐渐减小,所以当(5-10):(10-20)=7:3时,石头之间的空隙最小,捣实密度最大。所以选用骨料时,适当的粗细骨料配比可以有效地减少骨料之间的空隙,提高混凝土的强度。

六、思考题

1、 结合实际工程说明如何选用砂子

筛分试验中该样品的属于中砂,级配符合Ⅲ区的要求。

实际工程中选砂的要求:相对来说Ⅰ区的砂子粒径比较大一些,Ⅱ区的砂子粒径适中,而Ⅲ区则相对来说粒径偏大一些。配置混凝土中优先使用Ⅱ区砂。当采用Ⅰ区砂的时候,应该提高砂率,并保持足够的水泥用量,满足混凝土的易合性;当使用Ⅲ区砂的时候,宜适当降低砂率;配送泵送混凝土时,宜选用中砂。砂的级配十分重要,砂的颗粒级配是指不同粒径的砂粒搭配比例。良好的级配指粗颗粒的空隙恰好由中颗粒填充,中颗粒的空隙恰好由细颗粒填充,如此逐级填充使砂形成最密致的堆积状态,空隙率达到最小值,堆积密度达最大值。这样可达到节约水泥,提高混凝土综合性能的目标。例如人工砂和风化山砂的需水量大、颗粒形状和级配不合理使拌合物流动性下降,河砂是理想的细集料,使用时应正确选择细度模数。

2、结合混凝土的性能分析石子的捣实密度。

当粗细粒径的砂子满足一定的比例时,石子的捣实密度最大,石子之间的空隙越

小。这对于混凝土的性质是有一定影响的,两种骨料复合之后的空隙率会影响混

凝土的传荷能力。同时空隙小,需要填充的混凝土净浆就少,能达到更加经济的

目的。所以我们在选择骨料时应当选择复合后空隙小的骨料进行混合。在提高混

凝土强度的同时还能提高经济效益。此外,较好的配合比对混凝土的和易性、密实度、强度、抗冻、抗渗等性能,也都得到相应提高。

在本次试验中两种样本应该选用7:3的比例。

七、可能的误差分析

1、 砂子表面密度测量试验的实验误差主要来自操作上的误差,如:砂子没有完全加入到容量瓶中;或者是向容量瓶中加水观察时没有正视到凹液面的最低点与刻度线平齐。其他的系统误差不太可能出现。

2、 砂筛分析实验:所有的砂子加起来不到500g这就说明还有部分剩余的砂子没有从砂筛中取出,这就会对实验造成误差,当然只要误差在1%以内就没有问题。

3、石子的捣实密度:实验数据是否可靠就在于粗细两种粒径的石子有没有混合均匀,如果没有混合均匀那么测量起来误差会比较,所以将两种粒径的石子混合均匀就成为实验成功的关键。

第二篇:第三章 混凝土骨料实验

第三章 混凝土骨料

第一节 砂子颗粒级配的检测

一、检测依据

本方法依据《水工混凝土砂石骨料试验规程》DL/T5151—2001测定砂料颗粒级配。依据《建筑用砂》GB/T14684—2001评定级配的优劣。

二、主要仪器设备

1.架盘天平:称量1kg、感量1g。

2.筛:砂料标准筛一套,包括孔径为10mm、5mm、2.5mm的圆孔筛和孔径为1.25mm、0.63mm、0.315mm、0.16mm的方孔筛,以及底盘和盖。

3.摇筛机。

4.烘箱:能控制温度在(105±5)℃。

5.搪瓷盘、毛刷等。

三、检测步骤

1.用于颗粒级配试验的砂样,颗粒粒径不应大于10mm。取样前,应先将砂样通过10mm筛,并算出其筛余百分率。然后取经在潮湿状态充分拌匀,用四分法缩分至每份不少于550g的砂样两份,在105±5℃下烘至恒量,冷却至室温后,分别按下述步骤进行试验。

注:恒量系指相邻两次称量间隔时间大于3h的情况下,前后两次称量之差小于该项试验所要求的称量精度(以下同).

2.称取砂样500g,置于按筛孔大小顺序排列的套筛的最上一只筛(即5mm筛)上,加盖,将整套筛安装在摇筛机上,摇10min,取下套筛,按筛孔大小顺序在清洁的搪瓷盘上逐个用手筛,筛至每分钟通过量不超过砂样总量的0.1%(0.5g)时为止。通过的颗粒并入下一号筛中,并和下一号筛中的砂样一起过筛。这样顺序进行,直至各号筛全部筛完为止。

3.砂样在各号筛上的筛余量不得超过200g,超过时应将该筛余砂样分成两份,再进行筛分,并以两次筛余量之和作为该号筛的筛余量。

4.筛完后,将各筛上遗留的砂粒用毛刷轻轻刷净,称出每号筛上的筛余量。

四、结果处理

1.计算分计筛余百分率——各号筛上的筛余量除以砂样总量的百分率(准至0.1%)。

2.计算累计筛余百分率——该号筛上的分计筛余百分率与大于该号筛的各号筛上的分计筛余百分率之总和(准至0.1%)。

3.细度模数按下式(1)计算:

(1)

(1)

式中:Mx——砂料细度模数;

A1、A2、A3、A4、A5、A6——分别为5.0mm、2.5mm、1.25mm、0.63mm、0.315mm、0.16mm各筛上的累计筛余百分率。

4.以两次测值的平均值作为试验结果。如各筛筛余量和底盘中粉砂量的总和与原试样量相差超过试样量的1%时:或两次测试的细度模数相差超过0.2时,应重做试验。

5.根据各号筛的累计筛余百分率测定值绘制筛分曲线。

第二节 砂子表观密度、堆积密度及吸水率检测

一、检测依据

本方法依据DL/T5151—2001《水工混凝土砂石骨料试验规程》测定砂料堆积密度、表现密度,饱和面干表观密度及吸水率,供混凝土配合比计算和评定砂料质量用。

二、砂料堆积密度

二、砂料堆积密度

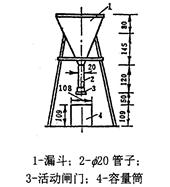

(一)仪器设备

1.架盘天平:称量5kg,感量1g。

2.容量筒:容积为1L的金属圆筒。

3.烘箱:能控制温度在(105±5)℃。

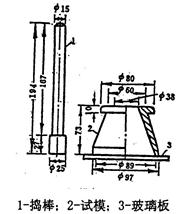

4.漏斗:如漏斗示意图3-1所示。

5.直尺、浅搪瓷盘等。

(二)检测步骤

1.称取约5kg砂样两份,按下述扛步骤分别进行测试。

2.称出空容量筒质量 图3-1 漏斗示意图

3.将砂样装入漏斗中,打开漏斗挎活动闸门,使砂样从漏斗口(高于容量筒顶面5cm)落入容量筒内,直至砂样装满容量筒并超出筒口时为止。用直尺沿筒口中心线向两侧方向轻轻刮平,然后称其质量。

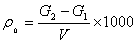

(三)检测结果处理

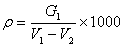

堆积密度按下式(2)计算(准至1kg/m3);

(2)

(2)

式中: ——堆积密度(kg/m3);

——堆积密度(kg/m3);

G1——容量筒重(kg);

G2——容量筒及砂样共重(kg);

V——容量筒的容积(L)。

以两次测值的平均值作为试验结果。

注:容量筒容积的校正方法为:称取空容量筒和玻璃板的总质量,将自来水装满容量筒,用玻璃板沿筒口推移使其紧贴水面,盖住筒口(玻璃板和水面间不得带有气泡)擦干筒外壁的水,然后称其质量。

容量筒的容积按下式计算:

V=g2-g1

式中:V——容量筒的容积(L);

g1——容量筒及玻璃板总质量(kg);

g2——容量筒、玻璃板及水总质量(kg)。

三、砂子表观密度、吸水率的检测

(一)仪器设备

1.架盘天平:称量1kg,感量0.5g。

2.容量瓶:1000mL。

3.烘箱:能控制温度在(105±5)℃。

4.手提吹风机:交流220V,450W。

5.饱和面干试模:金属制,上口直径38mm,下口直径89mm,高73mm,另附铁制捣棒,直径25mm,质量340g,如饱和面干试模与捣棒示意图3-2所示。

6.温度计、搪瓷盘、毛刷、吸水纸等。

(二) 试验步骤

将砂料通过5mm筛,用四分法取样,并置于(105±5)℃烘箱中烘至恒重,冷却至室温备用。

图3-2 饱和面干试模与捣棒示意图(单位:mm)

注:本部分中所指的“砂样”,均系按上述方法处理后的砂料。另有规定者除外。

1.干砂表观密度的检验:

1)称取砂样600g(G1)两份。分别按下述步骤进行测试。

2)将砂样装入盛半满水的容量瓶中,用手旋转摇动容量瓶,使砂样充分搅动,排除气泡。塞紧瓶盖,静置24h,量出瓶内水温,然后用移液管加水至容量瓶颈刻度线处,塞紧瓶盖,擦干瓶外水份,称其质量(G2)。

3)将瓶内的水和砂样全部倒出,洗净容量瓶,再向瓶内注水至瓶颈刻度线处,擦干瓶外水份,称其质量(G3)。

2.饱和面干砂表观密度的检验。

1)称取砂样约1500g,装入搪瓷盘中,注入清水,使水面高出砂样2cm左右,用玻璃棒轻轻搅拌,排出气泡。静置24h后将水倒出,摊开砂样,用手提吹风机缓缓吹入暖风,并不断翻拌砂样,使砂样表面的水分均匀蒸发。

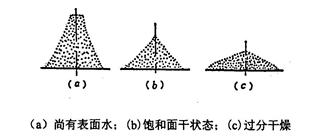

2)将砂样分两层装入饱和面干试模中,第一层装入试模高度的一半,一手按住试模不得错动,一手用捣棒自砂样表面高约lcm处自由落下,均匀插捣13次(注2),第二层装满试模,再插捣13次。刮平模口后,垂直将试模轻轻提起。如砂样呈下图3-3(a)的形状,说明砂样表面水多,应继续吹干,再按上述方法进行试验,直至达到要求为止。

图3-3 砂样的坍落情况

注:

①如第一次提起试模,已出现上图3-3(b)状态,则砂样有可能已稍偏干,此时应晒水,加盖,静置片刻,再按上述方法进行试验。

②特细砂及人工砂石粉含量大于15%时,分二层插捣5次,多棱角的山砂、风化砂及石粉含量少于15%的人工砂,分二层插捣10次.

③迅速称取饱和面干砂样600g(G0)两份,分别装入两个盛半满水的容量瓶内,用手旋转摇动容量瓶,排除气泡后,静置30min,测瓶内水温,然后加水至容量瓶颈刻度线处,塞紧瓶盖,擦干瓶外水份,称出质量(G4)。

④倒出瓶内的水和砂样,将瓶洗净,再注水至瓶颈刻度线处,擦干瓶外水份,塞紧瓶盖,称出质量(G3)。

3.砂料饱和面干吸水率的测定

称取饱和面干砂样500g(G0)两份,烘至恒量,冷却至室温后称出质量(G)。

(三)检测结果处理

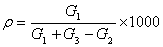

1.干砂表观密度按下式(3)计算(准至10kg/m3):

(3)

(3)

式中: ——干砂表观密度(kg/m3);

——干砂表观密度(kg/m3);

——烘干砂样质量(g);

——烘干砂样质量(g);

G2——烘干砂样、水及容量瓶总质量(g);

G3——水及容量瓶总质量(g)。

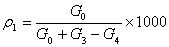

2.饱和面干砂表观密度按下式(4)计算(准至10kg/m3)。

(4)

(4)

式中: ——饱和面干砂表观密度(kg/m3);

——饱和面干砂表观密度(kg/m3);

G0——饱和面干砂样质量(g);

G3——水及容量瓶总质量(g);

G4——饱和面干砂样、水及容量瓶总质量(g)。

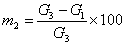

3.饱和面干吸水率按下式(5)或(6)计算(准至0.1%)

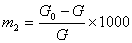

(5)

(5)

(6)

(6)

式中:m1——以干砂为基准的饱和面干吸水率(%);

m2——以饱和面干砂为基准的饱和面干吸水率(%);

G0——饱和面干砂样质量(g);

G——烘干砂样质量(g)。

4.以两次测值的平均值作为试验结果。如两次表观密度测值相差大于20kg/m3,或两次吸水率测值相差大于0.2%时,应重做试验。

四、砂子表观密度检测(李氏比重瓶法)

(一)主要仪器设备

1.天平:称量l00g,感量0.1g。

2.李氏比重瓶:容量250mL。

3.玻璃漏斗、温度计、毛巾等。

(二)检测步骤

1.干砂表观密度检测。

1)称取砂样50g两份,按下述步骤分别进行测试。

2)向李氏比重瓶中注水至一定的刻度处,擦干瓶颈内附着水,并记录其体积(V1)。

3)将砂样徐徐装入盛水的比重瓶中,用毛刷轻轻将粘附在瓶颈上的颗粒刷入瓶中,旋转摇动比重瓶以排除气泡。塞紧瓶盖,静置24h后,记录瓶中水面升高的体积(V2)。

2.饱和面干砂表观密度检测。

1)按“砂料表观密度及吸水率的检测”方法制备饱和面干砂样约500g。

2)分别向两个比重瓶中注水至一定刻度处,擦干瓶颈内壁,记录其体积(V3)。

3)称取50g饱和面干砂样两份,分别装入盛水的瓶中,用毛刷将粘附在瓶颈内壁上的颗粒刷入瓶中,排净气泡,塞紧瓶盖,静置30min,记录瓶中水面升高的刻度(V4)。

注:砂的表观密度检测,允许在室温为(20±5)℃下进行,检验过程中加入比重瓶的水,其温差不得超过2℃。

(三)检测结果处理

1.干砂表观密度按下式(7)计算(准至lOkg/m3):

(7)

(7)

式中: ——干砂表观密度(kg/m3);

——干砂表观密度(kg/m3);

——干砂质量(g);

——干砂质量(g);

V1——比重瓶初始水面刻度读数(ml);

V2——注入干砂样后面升高的读数(ml)。

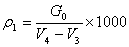

2.饱和面干砂表观密度按下式(8)计算准至(10kg/m3)

(8)

(8)

式中: ——饱和面干砂表观密度(kg/m3);

——饱和面干砂表观密度(kg/m3);

G0——饱和面干砂样质量(g);

V3——比重瓶初始水面刻度读数(ml);

V4——加入饱和面干砂样后面升高的读数(ml)。

以两次测值的平均值作为试验结果。如两次测值相差大于20kg/m3时,应重做试验。

第三节 卵石、碎石颗粒级配检测

一、检测依据

本方法依据DL/T5151—2001《水工混凝土砂石骨料试验规程》测定天然料场卵石的颗粒级配,或碎石的颗粒级配,供混凝土配合比设计时选择骨科级配用。

二、仪器设备

1.筛:孔径分别为150或(120)mm、80mm、40mm、20mm、10mm、5mm的方孔筛或圆孔筛。

2.磅秤:称量50kg,感量50g。

3.台秤:称量10kg, 感量5g。

4.铁锹、铁盘或其他容器等。

三、检测步骤

1.用四分法选取风干试样,试样质量应不少于表3-1规定。

表3-1 试样取样数量表

2.按筛孔由大到小的顺序过筛,直至每分钟的通过量不超过试样总量的0.1%为止。但在每号筛上的筛余平均层厚应不大于试样的最大粒径值,如超过此值,应将该号筛上的筛余分成两份,再次进行筛分。

3.称取各筛筛余量(粒径大于150mm的颗粒,也应称量,并计算出百分含量)。

四、检测结果处理

1.计算分计筛余百分率——各号筛上的筛余量除以试样总量的百分率(准至0.1%),

2.计算累计筛余百分率——该号筛上的分计筛余百分率与大于该号筛的各号筛上的分计筛余百分率的总和(准至0.1%)。

第四节 卵石或碎石表观密度及吸水率试验

一、检测依据

本方法依据DL/T5151—2001《水工混凝土砂石骨料试验规程》测定卵石或碎石表观密度、饱和面干表观密度及吸水率,供混凝土配合比计算及评定石料质量用。

二、仪器设备

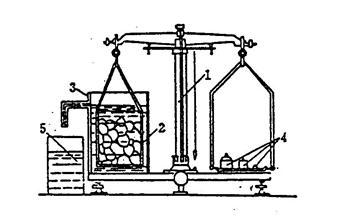

1.天平:称量5kg,感量1g,用普通天平改装,能在水中称量。见图3-4。

2.网篮:网孔径小于5mm,直径和高均约200mm。

3.烘箱:能控制温度在(105±5)℃。

4.盛水筒:直径约400mm,高约600mm。

5.台秤:称量10kg,感量5g。

6.搪瓷盘、毛巾等。

三、检测步骤

1.用四分法取样,并用自来水将骨料冲洗干净,按表3-2中规定的数量,称取试样两份,按下速步骤分别进行测试。

图3-4 水中称量装置示意图

表3-2 表现密度检测取样数量表

2.将试样浸入盛水的容器中,水面至少高出试样50mm,浸泡24小时。

3.将网篮全部浸入盛水简中,称出网篮在水中的质量.将浸泡后的试样装入网篮内,放入盛水桶中,用上下升降网篮的方法排除气泡(试样不得露出水面)。称出试样和网篮在水中的总质量。两者之差即为试样在水中的质量(G2)。

注:两次称量时,水的温度相差不得大于2℃。

4.将试样从网篮中取出,用拧干后的湿毛巾将试样擦至饱和面干状态(即石子表面无水膜),并立即称量(G3)。

5.将试样在温度为(105±5)℃烘箱中烘干,冷却后称量(G1)。

四、检测结果处理

表观密度、饱和面干表观密度分别按(9)、(10)式计算(准确至10kg/m3);吸水率按(11)式或(12)式计算(准至0.01%)。

(10)

(10)  (11)

(11)

(12)

(12)

(13)

(13)

式中: ——表观密度(kg/m3);

——表观密度(kg/m3);

——饱和面干表观密度(kg/m3);

——饱和面干表观密度(kg/m3);

m1——以干料为基准的吸水率(%);

m2——以饱和面干状态为基准的吸水率(%);

Gl——烘干试样质量(g);

G2——试样在水中质量(g);

G3——饱和面干试样在空气中质量(g)。

以两次测值的平均值作为试验结果。如两次表观密度试验测值相差大于20kg/m3或两次吸水率试验测值相差大于0.2%时,应重做试验。

第五节 卵石或碎石压碎指标值检测

一、适用范围

本检测方法适用于建筑用碎石、卵石的泥块压碎指标值的测定。

二、仪器设备

1.压力试验机:量程300 kN,示值相对误差2%。

2.台秤:称量10kg,感量10g。

3.天平:称量1kg,感量lg。

4.受压试模。

5.方孔筛:孔径分别为2.36,9.50,19.0mm的筛各1只。

6.垫棒:直径10mm,长500mm圆钢。

三、试验步骤

1.按前述规定取样,风干后筛除大于19.0mm及小于9.50mm的颗粒,并去除针、片状颗粒,分为大致相等的l份备用。

2.称取试样3000g,精确至lg。将试样分2层装入圆模(置于底盘上)内,每装完l层试样后,在底盘下面垫放一直径为10mm的圆钢。将筒按住,左右交替颠击地面各25次,2层颠实后,平整模内试样表面,盖上压头。

注:①当试样中粒径在9.50~19.0mm之间的颗粒不足时,允许将粒径大于19.0mm的颗粒破碎成此范围内的颗粒,用做压碎指标值试验。

②当圆模装不下3 000g试样时,以装至距圆模上口10mm为准。

3.把装有试样的模子置于压力机上,开动压力试验机,按1kN/s的速度均匀加荷至200 kN并稳荷5 s,然后卸荷。取下压头,倒出试样,过孔径为2.36 mm的筛,称取筛余物。

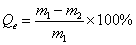

四、结果计算与评定

压碎指标值按下式(14)计算,精确至0.1%。

(14)

(14)

式中: —压碎指标值(%);

—压碎指标值(%);

—试样的质量(g);

—试样的质量(g);

—压碎试验后筛余的试样质量(g)。

—压碎试验后筛余的试样质量(g)。

压碎指标值取3次试验结果的算术平均值,精确至l%。

-

混凝土试验报告

《混凝土结构设计原理》实验报告实验一钢筋混凝土受弯构件正截面试验土木工程专业10级1班姓名##学号二零##年十二月仲恺农业工程学院…

-

混凝土实验报告 - 副本

一实验目的和内容实验目的通过实验认识混凝土结构构件的受力全过程加深对混凝土结构基本构件受力性能的理解和掌握了解掌握混凝土受弯和受压…

-

混凝土配合比实验报告

混凝土配合比实验报告班级10工程管理2班组别第七组组员一实验目的掌握混凝土配合比设计的程序和方法以及相关设备的使用方法自行设计强度…

-

混凝土试验报告

1(1)《工程结构综合试验》实验报告姓名学号实验分组专业班级系别指导老师试验日期盐城工学院土木工程学院第一部分试验基础知识1、结构…

-

混凝土抗压实验报告

混凝土抗压强度试验报告班级勘查1班组别1姓名张晴20xx4325日期20xx413二试验结果一基本指标设计强度等级C25实测强度等…

-

钢筋混凝土斜截面受剪实验报告

混凝土结构设计原理实验报告实验二钢筋混凝土受弯构件斜截面试验土木工程专业10级3班姓名学号二零一零年十二月仲恺农业工程学院城市建设…

-

混凝土无损检测实验报告

混凝土无损检测技术实验报告班级09土木1班组号5姓名xxxxxxx大学土木建筑学院二0一一年实验一混凝土试件制作一根据砼设计要求计…

-

混凝土实验报告

混凝土无损检测技术试验报告混凝土无损检测技术实验报告班级08级土木8指导老师赵碧华教授姓名曾俊学号20xx0110010831组号…

-

回弹法检测混凝土强度实验报告

1实验目的掌握回弹法测强曲线的建立方法掌握回弹仪工作原理并能熟练操作2仪器型号回弹仪型号ZC3A编号20xx0413573实验条件…

-

沥青混凝土下面层试验段总结报告

海拉尔东山组团道路工程施工沥青混凝土下面层试验段总结报告天津鑫路桥工程建设有限公司海拉尔东山组团道路施工项目经理部20xx年9月沥…

-

混凝土无损检测实验报告

混凝土无损检测技术试验报告混凝土无损检测技术实验报告班级指导老师赵碧华教授姓名学号组号0882二零一零年五月二十二日制作无损检测技…