镀锌管、PE管验收标准

补充协议

根据招标(采购)文件、采购合同的规定,甲乙双方签订本协议,对货物技术质量要求及交货验收项目内容进一步明确,供甲乙双方共同遵守与执行。

一、技术标准

本次采购的热镀锌钢管执行GB/T 3091-20##、GB/T 1591-1998,钢管配件执行相关技术标准;PE100塑料管执行GB/T 13663-20##、GB/T 1591-1998,塑料管配件执行相关技术标准。

二、货物规格

本次采购热镀锌钢管规格为公称直径DN15~DN150之间,PE100塑料管为公称直径DN15~DN160之间。本协议条款均针对此范围制定,超出范围请按相应技术标准执行。

三、热镀锌钢管的技术质量要求

(一)标志、质量证明书

1、标志

钢管应逐根进行标志,在距钢管一端端头不小于200mm处开始。

标志应醒目、牢固,字迹应清晰、规范、不易褪色,可采用喷印、盖印、滚印、打印等方法;标志应至少包括如下内容:制造厂名称或商标、产品标准号、钢的牌号、产品规格及可追踪性识别号码。合金钢钢管标志应在钢的牌号后印有炉号、批号。

2、质量证明书

每批交货的钢管应附有证明该批钢管符合产品标准规定的质量证明书。质量证明书应包括以下内容:

a)制造厂名称;

b)产品标准号;

c)钢的牌号;

d)炉号、批号、交货状态、重量、根数(或件数);

e)品种名称、规格及质量等级;

f)产品标准中所规定的各项检验结果(包括参考性指标);

g)制造厂技术质量监督部门标记;

h)质量证明书签发日期或发货日期。

(二)尺寸、外形

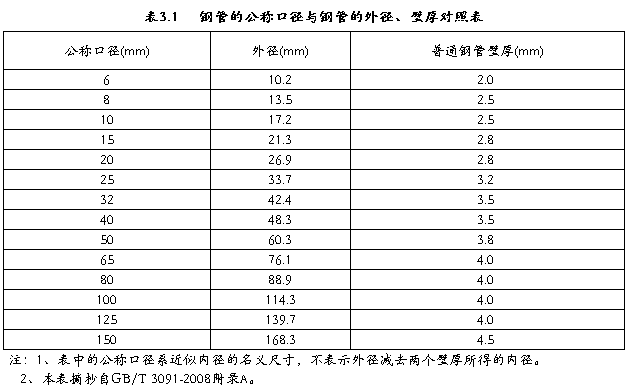

1、钢管的外径(D)和壁厚(t)应符合GB/T 21835的规定,其中管端螺纹和沟槽连接的钢管尺寸参见表3.1。

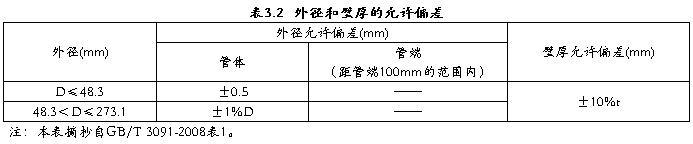

2、外径和壁厚的允许偏差

钢管外径的壁厚允许偏差应符合表3.2的规定。

3、钢管的交货定尺长度为6000mm,直缝高频电阻焊钢管的定尺长度允许偏差为+20mm;螺旋缝埋弧焊钢管的定尺长度允许偏差为+50mm。

3、钢管的交货定尺长度为6000mm,直缝高频电阻焊钢管的定尺长度允许偏差为+20mm;螺旋缝埋弧焊钢管的定尺长度允许偏差为+50mm。

4、弯曲度

外径小于114.3mm的钢管,应具有不影响使用的弯曲度;外径不小于114.3mm的钢管,全长弯曲度应不大于钢管长度的0.2%。

5、不圆度

外径不大于508mm的钢管,不圆度(同一截面最大外径与最小外径之差)应在外径公差范围内。

6、管端

钢管的两端面应与钢管的轴线垂直切割,且不应有切口毛刺;外径不小于114.3mm的钢管,管端切口斜度应不大于3mm;壁厚大于4mm的钢管端面可加工坡口,坡口角度应为30°+5°,钝边应为1.6±0.8mm。

钢管的两端面应与钢管的轴线垂直切割,且不应有切口毛刺;外径不小于114.3mm的钢管,管端切口斜度应不大于3mm;壁厚大于4mm的钢管端面可加工坡口,坡口角度应为30°+5°,钝边应为1.6±0.8mm。

(三)技术要求

1、化学成分按熔炼成分验收。

2、力学性能

外径小于219.1mm的钢管拉伸试验应截取母材纵向试样。直缝钢管拉伸试样应在钢管上平行于轴线方向距焊缝约90°的位置截取,也可在制管用钢板或钢带上平行于轧制方向约位于钢板或钢带边缘与钢板或钢带中心线之间的中间位置截取;螺旋缝钢管拉伸试样应在钢管上平行于轴线距焊缝约1/4螺距的位置截取,其中,外径不大于60.3mm的钢管可截取全截面拉伸试样。

拉伸试验结果应符合表3.3的规定。但外径不大于60.3mm钢管全截面拉伸时,断后伸长率仅供参考,不做交货条件。

3、工艺性能

(1)弯曲试验

外径不大于60.3mm的电阻焊钢管应进行弯曲试验。试验时,试样应不带填充物,弯曲半径为钢管外径的6倍,弯曲角度为90°,焊缝位于弯曲方向的外侧面。试验后,试样上不允许出现裂缝。

(2)压扁试验

外径大于60.3mm的电阻焊钢管应进行压扁试验。压扁试样的长度应不小于64mm,两个试样的焊缝应分别位于与施力方向成90°和0°位置。试验时,当两平板间距离为钢管外径的2/3时,焊缝处不允许出现裂缝或裂口;当两平板间距离为钢管外径的1/3时,焊缝以外的其他部位不允许出现裂缝或裂口;继续压扁直至相对管壁贴合为止,在整个压扁过程中,不允许出现分层或金属过烧现象。

(3)导向弯曲试验。埋弧焊钢管应进行正面导向弯曲试验。导向弯曲试样应从钢管上垂直焊缝(包括直缝钢管的焊缝、螺旋缝钢管的螺旋焊缝和钢带对接焊缝)截取。焊缝位于试样的中间,试样上不应有补焊焊缝,焊缝余高应去除。试样在弯模内弯曲约180°,弯芯直径为钢管壁厚的8倍。试验后,应符合如下规定:

a)试样不允许完全断裂。

b)试样上焊缝金属中不允许出现长度超过3.2mm的裂纹或破裂,不考虑深度。

c)母材、热影响区或溶合线上不允许出现长度超过3.2mm的裂纹或深度超过壁厚10%的裂纹或破裂。

试验过程中,出现在试样边缘且长度小于6.4mm的裂纹,不应作为拒收的依据。

4、液压试验。钢管应逐根进行液压试验,试验压力应按以下公式计算,修约到最邻近的0.1Mpa,但最大试验压力为5.0 Mpa。试验压力保持时间应不小于5s。在试验过程中,钢管不应出现渗漏现象。

式中:P——钢管的最低试验压力值(Mpa);

S——钢管下屈服强度的60%(N/mm2);

D——钢管的外径(mm);

t——钢管的壁厚(mm)。

注:1 N/mm2=1 Mpa。

电阻焊钢管可用超声波探伤检验或涡流探伤检验代替液压试验,埋弧焊钢管可用超声波探伤检验或射线探伤检验代替液压试验。电阻焊钢管超声波探伤检验应符合SY/T 6423.2中验收等级L3(C10)的规定;涡流探伤检验应符合GB/T 7735中验收等级A的规定。埋弧焊钢管超声波探伤检验应符合SY/T 6423.3中验收等级L2(C5)的规定;射线探伤检验应符合SY/T 6423.1中图像质量级别为R1的规定。

仲裁时以液压试验为准。

5、表面质量

(1)焊缝

a)电阻焊钢管的焊缝毛刺高度

钢管焊缝的外毛刺应清除,剩余高度应不大于0.5mm。

根据需方要求,经供需双方协商,并在合同中注明,钢管焊缝内毛刺可清除。焊缝的内毛刺清除后,剩余高度应不大于 1.5mm;当壁厚不大于4mm时,清除内毛刺后刮槽深度应不大于0.2mm,当壁厚大于4mm时,刮槽深度应不大于0.4mm。

b)埋弧焊钢管的焊缝余高

当壁厚不大于12.5mm时,超过钢管原始表面轮廓的内、外焊缝余高应不大于 3.2mm;当壁厚大于12.5mm时,超过钢管原始表面轮廓的内、外焊缝余高应不大于3.5mm。焊缝余高超高部分允许修磨。

c)错边

对电阻焊钢管,焊缝处钢带边缘的径向错边不允许使两侧的剩余厚度小于钢管壁厚的90%。

对埋弧焊钢管,当壁厚不大于12.5mm时,焊缝处钢带边缘的径向错边应不大于1.6mm;当壁厚大于12.5mm时,焊缝处钢带边缘的径向错边应不大于钢管壁厚的0.125倍。

d)钢带对接焊缝

螺旋缝埋弧焊钢管允许有钢带对接焊缝,但钢带对接焊缝与螺旋缝的连接点距管端的距离应不大于150mm,当钢带对接焊缝位于管端时,与相应管端的螺旋焊缝之间至少应有150mm的环向间隔。

(2)表面缺陷

钢管的内外表面应光滑,不允许有折叠、裂纹、分层、搭焊、断弧、烧穿及其他深度超过壁厚下偏差的缺陷存在。允许有深度不超过壁厚下偏差的其他局部缺欠存在。

(3)缺陷的修补

本次采购的钢管不允许补焊修补。

6、本次采购的钢管不允许钢管对接。

7、镀锌层

(1)不要求进行镀锌层的重量测定

×根据需方要求,经供需双方协商,并在合同中注明,钢管的镀锌层可进行重量测定,钢管内外表面镀锌层总重量应不小于500g/m2。测定方法按GB/T 3091-2008附录B进行,试验时,允许其中一个试样的镀锌层总重量小于500g/m2,但应不小于480g/m2。

(2)镀锌层的均匀性试验

钢管的镀锌层应进行均匀性试验。试验方法按GB/T 3091-2008附录C进行,试验时,试样(焊缝处除外)在硫酸铜溶液中连续浸渍5次不变红(镀铜色)。

(3)镀锌层的附着力检验

外径不大于60.3mm的钢管镀锌后应采用弯曲试验进行镀锌层的附着力试验。试验时弯曲试样应不带填充物。弯曲半径为钢管外径的8倍,弯曲角度为90°,焊缝位于弯曲方向的外侧面。试验后,试样上不允许出现锌层剥落现象。

外径大于60.3mm的钢管镀锌后应采用压扁试验进行镀锌层的附着力检验。压扁试样的长度应不小于64mm。试验时,两平板间距离为钢管外径的3/4时,试样上不允许出现锌层剥落现象。

(4)镀锌层的表面质量

钢管的内外表面镀锌层应完整,不允许未镀上锌的黑斑和气泡存在,允许有不大的粗糙面和局部的锌廇存在。

钢管镀锌后表面可进行钝化处理。

8、卫生安全性能

用于农村饮水工程管网的热镀锌钢管应进行卫生安全性评价,以下两种评价方案勾选选一种执行。

□方案一

热镀锌钢管应抽样按GB/T17219-1998进行浸泡试验,并以浸泡试验结果作为验收依据,送检及检验费用由供方负责。

□方案二

热镀锌钢管应抽样按GB/T17219-1998进行浸泡试验,浸泡试验结果作为参考依据,送检及检验费用由供方负责。

工程建成供水满三个月后应取管末梢水进行水质卫生标准检测,并以水质检测报告作为验收依据,检测显示水质合格的,需方对管材进行最终验收签字并承担送检及检测费用;检测显示水质不合格的,需方对管材不予验收通过,供方承担全部责任(包括送检、检测费用)。

(四)检验规则

1、检查和验收

钢管的质量由制造厂技术质量监督部门进行检查和验收,供方应保证交货钢管符合相应产品标准的规定,需方有权按相应产品标准进行检查和验收。

2、组批规则

钢管应按批进行检查和验收,每批应由同一炉号,同一牌号,同一规格、同一焊接工艺、同一热处理制度(如适用)和同一镀锌层(如适用)的钢管组成。每批钢管的数量应不超过如下规定。

a) D≤33.7mm:1000根;

b) 33.7mm< D≤60.3mm:750根本;

c) 60.3mm< D≤168.3mm:500根。

3、取样数量

制造厂抽样应符合GB/T 3091-2008的规定,所供应的管材须经生产厂质量检验部门检验合格,并附有合格证,方可出厂。

交货验收的取样应按表3.4的规定。

4、复验与判定

需方在交货时对钢管名称规格、标志、质量证明书、外径和壁厚、力学性能、工艺性能、液压试验、表面质量、镀锌层、卫生安全性能进行复验。

其中钢管名称规格、标志、质量证明书、外径和壁厚、表面质量等项目在现场进行复验,验收合格各方签字通过初步交货验收;通过初步交货验收后见证取样送第三方进行力学性能、工艺性能、液压试验、镀锌层、卫生安全性能等项目检验,检验结果合格后各方签字盖章通过最终交货验收,最终交货验收是货物交货验收的判定依据,初步验收表格(格式)如后附表3.5,最终验收表格(格式)见后附表3.6。

除此之外,钢管的复验与判定规则应符合GB/T 2102的规定。

四、PE100塑料管的技术质量要求

(一)管材材料、规格

1、材料

本次采购的聚乙烯塑料管材料为PE100等级。

材料的基本性能应满足表4.1要求。

2、管材应按照期望使用寿命50年设计制造。输送20℃的水,总使用(设计)系数C最小可采用Cmin=1.25,设计应力的最大允许值σs=8Mpa。

3、管材的公称压力(PN)与设计应力σs、标准尺寸比(SDR)之间的关系为:

PN=2σs/(SDR-1)

式中:PN与σs的单位均为Mpa。

管材的公称压力、公称外径和壁厚应符合表4.2的规定。

4、聚乙稀管道系统对温度的压力折减

当乙稀管道系统在20℃以上温度连续使用时,最大工作压力(MOP)应按下式计算:

MOP=PN×f1

式中:f1——折减系数,在表4.3查取。

(二)标志、质量证明书、包装、运输及贮存

1、 标志

管材出厂时应有永久性标志,且间距不超过2m。标志至少应包括下列内容:

a) 生产厂名和(或)商标;

b) 公称外径;

c) 标准尺寸比或SDR;

d) 材料等级PE100;

e) 公称压力;

f) 生产日期;

g) 采用标准号;

h) “水”或“water”字样。

2、 质量证明书

管材应随货提供出厂检验和型式检验(如有)项目质量证明书,且至少应有出厂检验项目质量证明书。

出厂检验项目为:颜色、外观、管材尺寸(管材长度、平均外径、壁厚及偏差)、80℃静液压强度(165h)试验、断裂伸长率、氧化诱导时间等。

若有以下情况之一,应提供型式检验质量证明书。

a) 新产品或老产品转厂生产的试制定型鉴定;

b) 结构、材料、工艺有较大变动可能影响产品性能时;

c) 产品长期停产后恢复生产时;

d) 出厂检验结果与上次型式检验结果有较大差异时;

e) 国家质量监督机构提出进行型式检验的要求时。

型式检验项目按GB/T 13663-2000要求。

3、 包装和运输

包装由供方自定,但要满足在运输时,不得受到划伤、抛摔、剧烈的撞击、油污和化学品污染。

3、贮存

管材贮存在远离热源及油污和化学品污染地,地面平整、通风良好的库房内;如室外堆放,应有遮盖物。

管材应水平整齐堆放,堆放高度不得超过1.5m。

(三)技术要求

1、颜色

本次采购的PE100塑料管材颜色须为黑色,沿管材纵向至少应有三条共挤出蓝色色条。

2、外观

管材的内外表面应清洁、光滑,不允许有气泡、明显的划伤、凹陷、杂质、颜色不均等缺陷。管端头应切割平整、并与管轴垂直。

3、管材尺寸

(1)管材长度

本次采购的管材应为直管,交货定尺长度为6m或9m,长度的极限偏差为长度的+0.4%、-0.2%。供方供应其它形式或长度的管材须经需方同意方可供货。

(2)平均外径

管材的平均外径,应符合表4.4规定。

(3)壁厚及偏差

管材的最小壁厚ey,min等于公称壁厚en.管材任一点的壁厚公差应符合表4.5的规定。

4、静液压强度

管材的静液压强度应符合表4.6的要求。

80℃静液压强度(165h)试验只考虑脆性破坏。如果在要求的时间内发生韧性破坏,则按表4.7选择较低的破坏应力和相应的最小破坏时间重新试验。

5、物理性能

管材的物理性能应符合表4.8的要求。当在混配料中加入回用挤管时,对管材测定的熔体流动速率(MFR)(5kg,190)与对混配料测定值之差,不应超过25%。

6、卫生安全性能

用于农村饮水工程管网的管材应进行卫生安全性评价,PE100管应抽样按GB/T17219-1998进行浸泡试验,并以浸泡试验结果作为验收依据,送检及检验费用由供方负责。

(四)检验规则

1、检查和验收

PE100管材的质量由制造厂技术质量监督部门进行检查和验收,供方应保证交货管材符合相应产品标准的规定,需方有权按相应产品标准进行检查和验收。

2、组批、抽样规则

PE100管材以同一原料、配方和工艺连续生产的同一规格管材作为一批,每批数量不超过100t。生产期7天尚不足100t,则以7天产量为一批。

生产厂抽样应符合GB/T 13663-2000的规定,所供应的管材须经生产厂质量检验部门检验合格,并附有合格证,方可出厂。

交货验收的取样应按表4.9规定。

3、复验与判定

需方在交货时对PE100管材名称规格、标志、质量证明书、颜色、外观、管材尺寸(管材长度、平均外径、壁厚及偏差)、基本性能(炭黑含量、炭黒分散、熔体流动速率(仅适用于混配料))、静液压强度、物理性能(断裂伸长率、纵向回缩率、氧化诱导时间)、卫生安全性能进行复验。

其中管材名称规格、标志、质量证明书、颜色、外观、管材尺寸(管材长度、平均外径、壁厚及偏差)、等项目在现场进行复验,验收合格各方签字通过初步交货验收;通过初步交货验收后见证取样送第三方进行基本性能(炭黑含量、炭黒分散、熔体流动速率(仅适用于混配料))、静液压强度、物理性能(断裂伸长率、纵向回缩率、氧化诱导时间)、卫生安全性能等项目检验,检验结果合格后各方签字盖章通过最终交货验收,最终交货验收是货物交货验收的判定依据,取样送检的检验项目、取样数量和规格见表4.9。初步验收表格(格式)如后附表4.10,最终验收表格(格式)见表4.11。

五、管材配件、附件的技术质量要求

热镀锌钢管、PE100塑料管的配件、附件执行相关国家技术标准,生产厂应检验合格,并附有合格证,方可出厂。

需方不再进行复验,由于产品制造质量问题导致的全部责任由供方承担。

六、检测费用

除特别注明外,交货时需方复检项目(见证取样送第三方检测)送检及检测费用均由供方承担,统一由需方先行支付,再从供方管材支付款项扣除。

七、双方责任

交货前货物全部责任由供方承担。

交货初步验收后货物质量责任仍由供方承担,需方承担保管责任。

交货最终验收合格后,需方正式接收货物,可进行下一步安装、调试及使用,但不免除使用中发现货物质量问题应由供方承担的责任。

-

2、单位工程竣工验收标准程序

单位工程竣工验收程序一、单位工程和建设项目的竣工验收,根据规模大小和复杂程度,分为预(初步)验收和正式验收两个阶段进行。一般工程建…

-

建设工程竣工验收报告范本

建设工程竣工验收报告本填写范例仅作参考具体填写根据工程实际情况适当调整增减单位工程名称如实填写建设单位名称如实填写竣工验收时间日金…

- 工程竣工验收单-范本

- 工程竣工验收单-范本

- 工程竣工验收单-范本

-

20xx年上半年手术室护理工作总结

手术室是一个充满朝气、勇于拼搏、乐于奉献的集体。伴随着新综合大楼的茁壮成长,我们又兢兢业业地走过了20xx上半年。在这半年里我们始…

-

学习引导学生主动参与数学课堂教学的研修总结

学习引导学生主动参与数学课堂教学的研修总结通过认真学习和观看专家的视频讲座以及优秀教师精彩的课堂实录,学习了怎样教好数学的技能,让…

-

南涧县开展乡村卫生服务一体化管理工作总结

南涧县乡村卫生服务一体化管理工作总结我县的乡村卫生服务一体化管理工作,在县委、县人民政府和上级卫生主管部门的领导下,根据省卫生厅《…

-

网管、网络管理员、网络工程师年终总结范文

网管、网络管理员、网络工程师年终总结范文紧张而有序的一年又要过去了,忙碌的一年里,在公司领导及各部门各同事的帮助下,我顺利的完成了…

-

工作总结

20xx年-20xx年学年度第二学期辅导员工作总结20xx年x月,我担任20xx级装饰艺术设计、广告设计与制作、工程造价、建筑工程…