电磁场实验报告

电磁场与微波测量

实验报告

实验一 频谱分析仪的使用

图 单载波信号的频谱测量

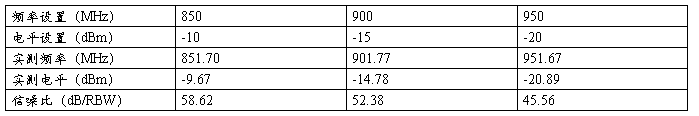

1. 单载波信号的频谱测量

(1) 设置微波信号发生器输出制定频率和功率的单载波信号(如900MHz、-10dBm)

(2) 设置频谱分析仪的中心频率为微波信号发生器的输出频率,设置合适的扫描带宽,适当调整参考电平是频谱图显示在合适的位置。

(3) 用峰值搜索功能测量信号的频率和电平,测试数据记录到表中。

(4) 用差值光标功能测量信号和噪声的相对电平(信噪比),同时记录频谱分析仪的分辨率带宽设置。

表 单载波信号的频谱测量

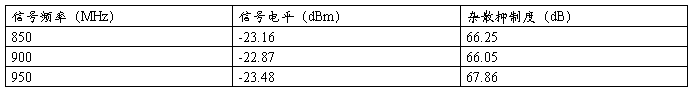

2. 带载波信号的杂散测量

(1) 设置微波信号发生器输出指定频率和功率的正弦波(如850MHz、-20dBm)。

(2) 设置频谱分析仪的中心频率为微波信号发生器的输出频率,设置合适的扫描带宽,适当调整参考电平使频谱图显示在合适的位置。

(3) 用频谱分析仪测量输出信号的频率和电平,测试数据记录到表中。

(4) 增加频谱分析仪的扫描带宽(如100MHz),用手动设置功能适当减小频谱分析仪的分辨率带宽,观察频谱图的变化,直到观测到杂散信号(或噪声低于信号70dB)为止。

(5) 在频谱图中确定最大杂散信号,用差值光标功能测量信号和最大杂散信号的相对电平(杂散抑制度)。

表 杂散波测量

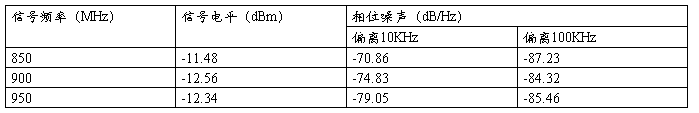

3. 相位噪声测量

(1) 设置微波信号发生器输出指定频率和功率的单载波信号(如850MHz、-10dBm)。

(2) 设置频谱分析仪的中心频率为微波信号发生器的输出频率,设置扫描带宽为50KHz,设置合适的分辨率和视频带宽,适当调整参考电平是频谱图显示在合适的位置。

(3) 用峰值搜索功能测量信号的频率和电平,测量数据记录到表中。

(4) 用差值光标和噪声光标功能测量偏离信号10KHz的相位噪声,测试数据记录到表中。

(5) 将扫描带宽设置为500KHz,设置合适的分辨率带宽和视频带宽。利用同样的方法测量偏离信号100KHz的相位噪声,测试数据记录到表中。

(6) 改变输出频率,重复以上测量,测试数据记录到表中。

表 相位噪声测量

实验二 衰减器的特性

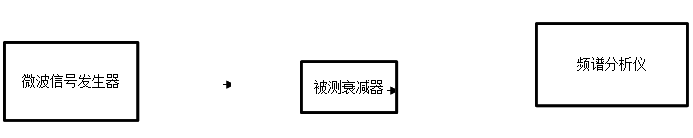

图 衰减器的衰减量测量

1. 衰减器的测量

(1) 设置微波信号发生器输出指定频率和功率的单载波信号(如850MHz、-10dBm和 -20dBm)。

(2) 将输入和输出电缆短接。用频谱分析仪测量衰减器的输入信号电平,测试数据记录到表中。

(3) 接入被测衰减器。用频谱分析仪测量衰减器的输出信号电平,计算衰减器的衰减量以及与标称值的误差,测试数据记录到表中。

(4) 改变微波信号发生器的输出频率,重复以上测量,测试数据记录到表中。

表 衰减器的衰减量测量

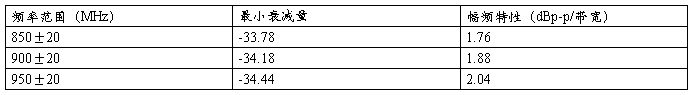

2. 幅频特性测量

(1) 设置微波信号发生器输出指定频率和功率的单载波信号(如850MHz、-20dBm)。

(2) 将输入和输出电缆短接。用频谱分析仪测量并记录衰减器的输入信号电平。

(3) 接入被测衰减器。设置频谱分析仪的中心频率为指定频率(如850MHz),设置合适的扫描带宽(如100MHz),适当调整参考电平使频谱图显示在合适的位置。

(4) 设置频谱分析仪的轨迹为最大值保持功能(Trace→Trace Type→Max Hold)。

(5) 按照一定的歩进(如1MHz),用手动旋钮在指定的频率范围内(如830~870MHz)调整微波信的发生器的输出频率,在频谱分析仪上显示出幅频特性曲线。

(6) 根据频谱分析仪显示的幅频特性曲线,测量并计算衰减器在指定频带内的最小衰减量和幅频特性,测试数据记录掉表中。

表 衰减器的幅频特性测量

第二篇:工程电磁场实验报告上交版

实验报告

——叠片钢涡流损耗分析

实验目的:

1)认识钢的涡流效应的损耗,以及减少涡流的方法;

2)学习涡流损耗的计算方法;

3)学习用MAXWELL SV计算叠片钢的涡流。

实验内容:

作用在磁钢表面的外磁场Hz=397.77A/m,即Bz=1T,要求理论分析与计算机仿真: 叠片钢的模型为四片钢片叠加而成,每一片界面的长和宽分别是12.7mm和0.356mm,两片之间的距离为8.12um,叠片钢的电导率为2.08e6S/m,相对磁导率为2000,建立相应几何模型,并指定材料属性,制定边界条件。分析不同频率下的涡流损耗。

实验简介:

在交流变压器和驱动器中,叠片钢的功率损耗很重要。大多数扼流圈和电机通常使用叠片,以减少涡流损耗,但是这种损耗仍然很大,特别是在高频的情况下,交变设备中由脉宽调制波形所产生的涡流损耗不仅降低了设备的整体性能,也产生了热。

设计工程师通常采用两种方法预测叠片钢的损耗:使用叠片钢厂商提供的铁耗随频率的变化曲线,但是往往很难得到这样的曲线;使用简单的计算公式,公式中的涡流损耗是叠片厚度的函数,但是这样的公式往往仅在频率为60Hz或更低的频率情况下才是正确的。而大多数交变电磁设备,所使用的频率可达千赫兹或兆赫兹,因此需要用其它的方法预测涡流损耗。在非常高的频率下,涡流损耗远大于磁滞损耗,铁损几乎完全是由涡流引起的。

涡流损耗可以使用有限元法通过数值计算获得。本实验就采用轴向磁场涡流求解器来计算不同频率下的涡流损耗。

实验步骤:

根据实验内容分析建立实验模型,由于四片叠片钢关于XY轴具有对称性,故可以只计算第一象限。定义模型的长宽及两片之间距离,电导率,相对磁导率以及外磁场场强之后就可以进行仿真。通过生成几何模型,制定材料属性,指定边界条件和源,设定求解参数选项极乐进行数据的统计了。

数值计算结果:

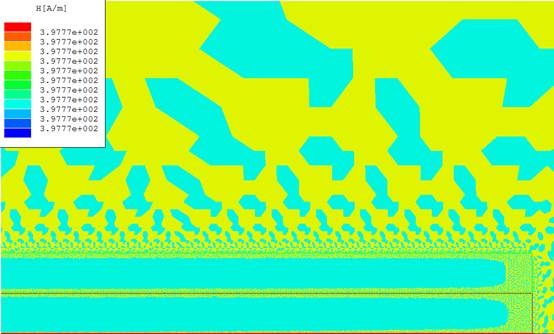

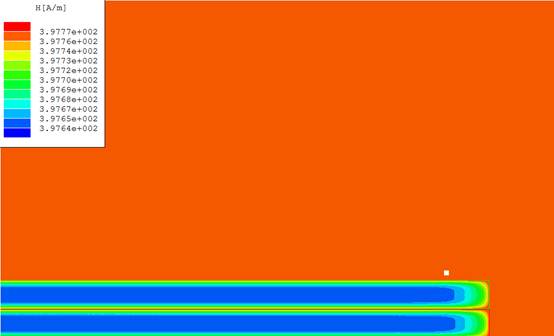

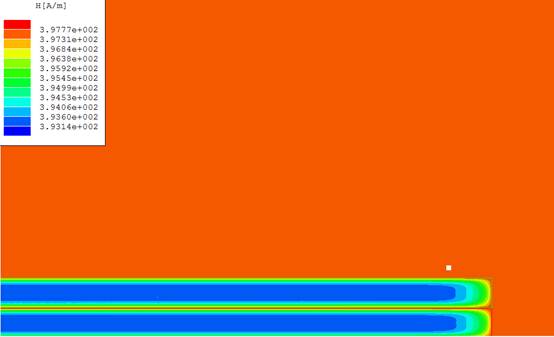

图一 Hz=1Hz时叠片钢的磁场分布

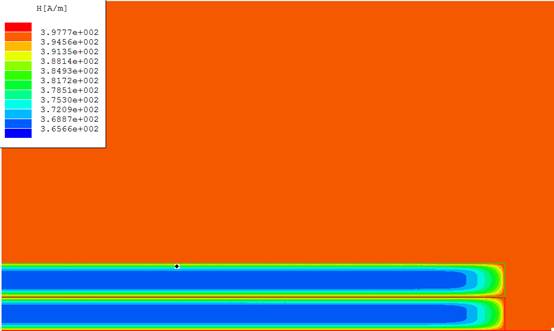

图二 Hz=60Hz时叠片钢的磁场分布

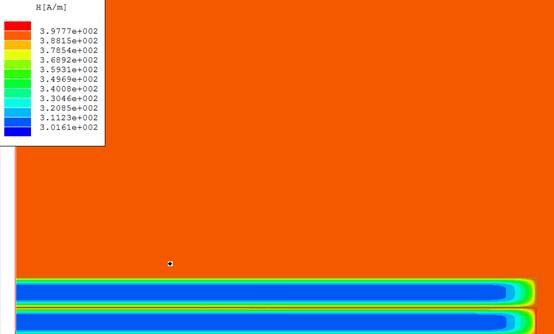

图三 Hz=360Hz时叠片钢的磁场分布

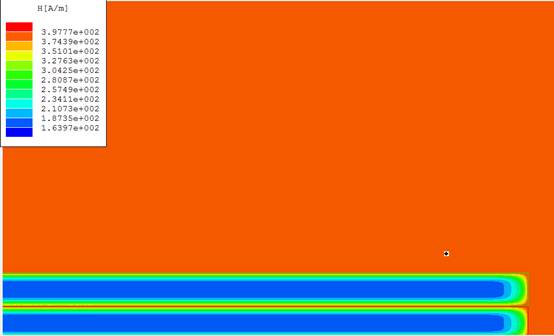

图四 Hz=1kHz时叠片钢的磁场分布

图五 Hz=2kHz时叠片钢的磁场分布

图六 Hz=5kHz时叠片钢的磁场分布

图七 Hz=10kHz时叠片钢的磁场分布

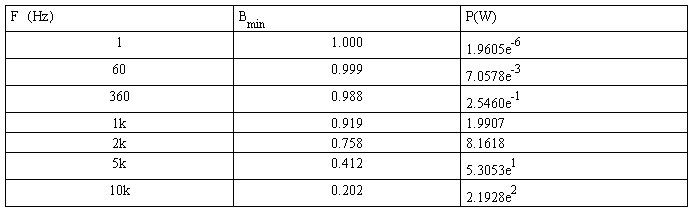

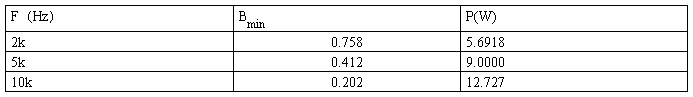

软件计算了不同频率处最低磁通密度Bmin和涡流损耗P,见下表:

1.数值结果与低频损耗计算公式的比较

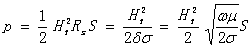

低频涡流损耗的计算公式为 P=t2 2B2

2B2 2/24 V

2/24 V

式中,V为叠片体积;t为叠片厚度;B为峰值磁通密度;δ为叠片电导率;ω为外加磁场角频率。

Maxwell sv 所获得的功率损耗值是假定叠片钢在Z方向具有单位长度(1m)时而计算出来的。因此,上式中的体积显然需要按照以下公式计算

V=12.7*10-3*0.356*10-3*1= 4.5212*10-6 m3

公式成立的条件是频率低于2KHz,趋肤深度远小于叠片厚度。由此计算各个频率下的涡流损耗,

见下表:

经过对比发现,在2khz以下频率,数值结果与低频损耗计算公式的结果吻合的非常好。

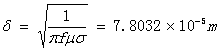

2.数值结果与高频损耗计算公式的比较

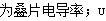

射频工程师使用的损耗计算公式不同与电气工程师,其原因在于射频工程师遇到的频率往往较高。射频工程师使用的公式是假定金属的趋肤深度远小于金属厚度的情况下得到的,其计算公式为

射频工程师使用的损耗计算公式不同与电气工程师,其原因在于射频工程师遇到的频率往往较高。射频工程师使用的公式是假定金属的趋肤深度远小于金属厚度的情况下得到的,其计算公式为

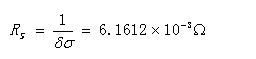

式中,S为叠片表面积;Ht为磁场强度切线分量;σ 为叠片相对磁导率;ω为外加磁场角频率。Rs为单位表面积叠片的阻抗;δ为趋肤深度。

为叠片相对磁导率;ω为外加磁场角频率。Rs为单位表面积叠片的阻抗;δ为趋肤深度。

公式的使用条件为频率大于等于10kHz,趋肤深度远远小于叠片厚度。当f=10kHz、趋肤

公式的使用条件为频率大于等于10kHz,趋肤深度远远小于叠片厚度。当f=10kHz、趋肤

深度 时,显然满足公式适用条件。单位表面

积叠片的阻抗

这里要注意S的计算,叠片钢与磁场强度Ht相切的面共有4个,故总的表面积S=2.6112*10-3m2.进而可得P=12.727w。

为了进行比对,也利用高频公式计算2KHZ和5kHz情况,

计算结果见下表:

计算结果表明,在频率大于10KHz时,数值计算结果与高频损耗公式计算结果吻合的也非常好。

对MAXWELL SV运用的体会:

感觉软件挺好,就是画面有点粗糙,对于达到实验目的已经足够了。由于自己运用软件的次数不是太多,觉得挺神奇的。

当a=0.05mm时,Bz/Bo基本上等于1,无论频率怎么变,它们的比值几乎不变,因此,在叠片厚度很小的时候可以不考虑集肤效应。

比较郁闷的是在运用高频损耗计算公式进行数据结果比较的时候磁场强度切线分量不知道怎么去求。

实验二:

叠片钢涡流损耗分析

-

电磁场与电磁波实验

电磁场实验报告信息与通信工程学院电磁场实验实验报告班姓学序日级名号号期电磁场实验报告目录实验一电磁波参量的测量1一实验目的1二实验…

-

电磁场与电磁波实验报告

中南大学信息科学与工程学院课题名称学班学姓院级号名电磁场与电磁波实验报告信息科学与工程学院通信工程12010909120xx7苏文…

-

北邮电磁场与电磁波实验报告

信息与通信工程学院电磁场与电磁波实验报告题目校园信号场强特性的研究电磁场与电磁波实验报告一实验目的1掌握在移动环境下阴影衰落的概念…

-

电磁场与电磁波实验报告

实验一电磁波参量的测量实验目的在学习均匀平面电磁波特性的基础上观察电磁波传播特性熟悉并利用相干波原理测定自由空间内电磁波波长并确定…

-

电磁场与电磁波实验报告 2

电磁场与电磁波实验报告实验一电磁场参量的测量一实验目的1在学习均匀平面电磁波特性的基础上观察电磁波传播特性互相垂直2熟悉并利用相干…

-

物理实验总结 静电滚筒

静电滚筒实验物理实验静电滚筒的感受先总结一下这次物理实验课的心情吧,上的很是惊心动魄,开口闭口都是几千伏的高压。但是惊心动魄之余,…

- 大学物理实验报告--用模拟法测绘静电场

-

物理实验报告3_利用霍尔效应测磁场

实验名称利用霍耳效应测磁场实验目的a了解产生霍耳效应的物理过程b学习用霍尔器件测量长直螺线管的轴向磁场分布c学习用对称测量法消除负…

-

物理实验-静电场的描绘-实验报告

班级信工C班组别D姓名XXX学号XXX日期20XX.4.17指导教师XXX【实验题目】静电场的描绘【实验目的】1、了解静电场模拟的…

-

静电场的模拟实验报告

实验二静电场的描绘目的与任务1理解用模拟法描绘静电场的原理和方法2学会用模拟法描绘静电场的等势线和电场线3定性说明同轴圆柱面和带电…

-

霍尔效应测量螺线管磁场实验报告

华南师范大学实验报告学生姓名学号专业化学年级、班级课程名称物理实验实验项目用霍尔效应测量螺线管磁场实验类型□验证□设计□综合实验时…