陶瓷综合性实验报告

陶瓷综合性实验报告

院 系:材料科学与工程学院

专 业:无机非金属材料工程

班 级:

学生姓名:

指导教师:

日 期:

一、实验目的、实验原理

1. 实验目的

了解和掌握瓷质玻化砖的制备工艺

2. 实验原理

陶瓷是把粘土原料、瘠性原料及溶剂原料,经过适当的配比、粉碎、成形并在高温焙烧情况下经过一系列的物理化学反应后,形成的坚硬物质。陶瓷坯体是由经过高温焙烧后生成的晶相、玻璃相、原料中未参加反应的石英和气孔组成。玻化砖是一种强化的抛光砖,它采用高温烧制而成。质地比抛光砖更硬更耐磨。玻化砖颜色均匀、防污、耐磨、好打理,而且光亮如镜。质量过关的玻化砖要求吸水率小于0.5。

实验要求玻化砖的配方组成范围为

二、实验部分

2.1实验仪器、药品

实验仪器

实验药品

2.2实验步骤

2.2.1配料

㈠原料的检验

各原料烧失如下:

则: 钾长石烧失率:0.14/7.12=1.1%

宣化土烧失率:0.35/8.15=4.3%

粘土1/2烧失率:0.55/7.22=7.6%

中山水洗泥烧失率:0.83/7.18=11.56%

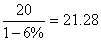

㈡胚体配方计算与设计

本次实验选用的原料配方为

⑴去烧失

中山水洗泥: 滑石:3

滑石:3

粘土1/2: 20 钾长石:

叶腊石: 宣化土:

宣化土:

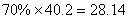

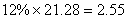

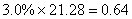

⑵各原料中氧化物的量

中山水洗泥: :

:

:

:

:

:

滑石: :

:

:

:

粘土: :

:

:

:

:

:

:

:

:

:

+

+ :

:

:

:

钾长石: :

:

:

:

:

:

+

+ :

:

:

:

叶腊石: :

:

:

:

:

:

宣化土: :

:

:

:

:

:

:

:

+

+ :

:

:

:

⑶各氧化物的总量及质量分数:

:

:

:

:

:

:

:

:

:

:

+

+ :

:

:

:

各氧化物的总量:96.38

氧化物的质量分数:

符合设计要求

2.2.2混料

按照500g称取原料,即中山水洗泥35g,滑石15g,粘土100g,钾长石200g,叶腊石50g,宣化土100g。将称好的原料放在球磨机中球磨,然后用研钵研磨,过80目筛,取80目筛下粉末。最后将各种原料混合起来。

2.2.3球磨

将混合好的原料粉末放在行星球磨罐中,加入36%(180g)的水,0.75%(3.75g)的多聚磷酸钠,刚玉小球(料球比为1:2,磨球比例为:大球:中球:小球=1:2:1),球磨1h。

2.2.4干燥

将球磨好的泥浆倒入泥浆盘中,然后放入烘箱中烘干、备用。烘箱温度为110℃。

2.2.5造粒

将烘干好的泥浆放在研钵中研碎,使粉末能够通过80目筛。然后采用喷雾法造粒,含水量为5%—7%。然后使造好的颗粒过20目、80目筛,取20目筛下,80目筛上的颗粒。然后将造好的颗粒陈腐2h。、

2.2.6成型

去适量颗粒放入压片机中压成直径为5cm的圆片。压片压力位20MPa,至少压10片。注意压片前后要将压片机擦干净,否侧压出的瓷片表面不光滑。压完片后将瓷片放在暖气上烘干12h。烘干后取五片瓷片在瓷片中心画相互垂直的半径为2cm的十字丝,测收缩率备用;取三片做六条大小一致的瓷条,然后将瓷条表面用砂纸打磨光滑,将直角打磨成45°弯角,测三点抗弯备用。

2.2.7烧结

先取一片瓷片在1150℃下试烧。试烧结果良好,即1150℃为合适的烧结温度。然后将六条瓷条放在箱式电阻炉中在1150℃下烧结,待炉子升温至1150℃时保温1.5h。

2.2.8性能测试

①密度测试

本次实验采用的是比重法。准备一支量筒,称量量筒的质量,记为 ;将量筒中放入一些陶瓷碎块,称量其质量,记为

;将量筒中放入一些陶瓷碎块,称量其质量,记为 ;在装有陶瓷碎块的量筒中加入水,使水面与100ml刻度线相齐,称量质量,记为

;在装有陶瓷碎块的量筒中加入水,使水面与100ml刻度线相齐,称量质量,记为 ;将水及陶瓷碎块倒掉,然后在空量筒中放入100ml水称量其质量,记为

;将水及陶瓷碎块倒掉,然后在空量筒中放入100ml水称量其质量,记为 。密度公式为:

。密度公式为:

式中  —室温下空气的平均密度,0.001205

—室温下空气的平均密度,0.001205 ;

;

—测定温度下水的密度,0.99820

—测定温度下水的密度,0.99820 。

。

②烧结曲线测定

将五块划有十字丝的瓷片分别在900℃,1000℃,1100℃,1150℃,1250℃下烧结,保温15min,取出冷却后,用直尺度量十字丝的长度,画出烧结曲线,找出最佳烧结温度。

③吸水率的测定

先称量在最佳烧结温度烧结下的陶瓷的质量,记为 ;然后将陶瓷放入加了水的烧杯中,然后将烧杯放在石棉网上用电炉加热水煮30min,擦干表面的水分后称量陶瓷的质量,记为

;然后将陶瓷放入加了水的烧杯中,然后将烧杯放在石棉网上用电炉加热水煮30min,擦干表面的水分后称量陶瓷的质量,记为 ,计算其吸水率。

,计算其吸水率。

吸水率=

④抗弯强度的测定

将在1150℃温度下烧结的陶瓷小条放在三点抗弯设备上测量其抗弯能力,在实验工程中所采取的加载速度是1mm/min,记录实验结果。

⑤热稳定性的测定

将在1150℃下烧结的瓷片放在茂福炉中加热。从500℃开始,依次升温,每次保温30min,然后将保温好的陶瓷放入冷水中,观察其炸裂情况。

三、结果与讨论

3.1密度测试

本次试验所烧成的玻化砖的密度为2.16

3.2烧结曲线测定

对应温度下十字丝的长度

收缩曲线

3.3吸水率的测定

由计算可知,本次实验所烧成的玻化砖的吸水率为0.22<0.5,所以符合要求。

3.4抗弯强度的测定

由实验结果可得,本次试验所烧成的玻化砖的最大抗弯强度可达72.75MPa,强度较好。

建筑陶瓷的抗弯强度一般要求大于40Mpa即可,而本次试验所制得的样品的抗弯强度均大于40Mpa,所以符合要求。

3.5热稳定性的测定

将烧制好的玻化砖放入茂福炉中加热,起始温度为500℃,保温30min后放入冷水中观察其是否炸裂。如果不炸裂,再提高100℃,重复实验步骤。待炉温升高到800℃时,每次提高50℃。

本次实验的炸裂温度为950℃。

四、结论

①本次试验所设计的配方符合玻化砖的性能要求。即

化学组成为

②玻化砖的最佳烧结温度为1150

③玻化砖的各项性能较好,基本符合要求。

④二楼箱式电阻炉的温度较一楼较低,建议在以后的烧结过程中在最佳烧结温度的基础上提高30度左右。

通过本次试验,我们了解到了玻化砖原料的组成、分类,各个原料在玻化砖烧结中起的作用,玻化砖的制备方法、工艺,及性能测试的方法等。

第二篇:陶瓷膜分离红霉素发酵液实验报告

发酵液陶瓷膜过滤

实验报告

客户名称:宜兴汉光生物股份有限公司

实验时间:2004/11/03~11/04

实验人员:曹友亮,陆德华,郭运梁,唐礼升

厂家参与实验人员:霍正方

实验目的:发酵液澄清、去杂

实验地点:宜兴汉光生物股份有限公司试验中心

陶瓷膜分离装置:

试验装置一:单只1000mm单芯组件;可配置膜面积0.22m2×1000mm或0.36陶瓷膜元件一只,循环泵参数: Q=4M3/H,H=64M. P=1.5KW

试验装置二:单只500mm单芯组件;可配置膜面积0.22m2×500mm陶瓷膜元件一只,循环泵参数:Q=3.5M3/H,H=45M. P=1.5KW

膜元件类型:

1#0.2μm ×19通道×1016mm×φ30,通道直径4.0mm, 膜面积0.11M2,材质99%Al2O3,江苏久吾高科技股份有限公司生产

2# 0.05μm ×19通道×1016mm×φ30,通道直径4.0mm, 膜面积0.11M2,材质99%Al2O3, 江苏久吾高科技股份有限公司生产

3#30KD×19通道×1000mm×φ31,通道直径4.0mm, 膜面积0.22M2, 材质99%Al2O3,德国ATECH INNOVATIONS GMBH生产

4#30KD×19通道×1000mm×φ41,通道直径6.0mm, 膜面积0.42M2, 材质99%Al2O3,德国ATECH INNOVATIONS GMBH生产

原液物化特性:

2%湿菌含量的发酵液

PH=1.8

料液温度45~50℃

已经过初步过滤,无大的颗粒物

一、 实验目的

采用陶瓷膜装置将原液中的细菌截留浓缩同时分离其中清液(有效的氨基酸成分溶解在清液中),加水透析发酵液中的清液。

通过实验了解不同孔径、不同厂家(国产和进口)陶瓷膜对细菌以及蛋白等杂质的截留效果,发酵液浓缩倍数,有效成分的收率;通量及压力变化的相关参数;考察膜装置的清洗方式及药剂,了解通量的恢复情况。

二、 实验步骤

清液分离(向原液罐中压入发酵液),在压力作用下,清液透过膜;细菌、蛋白及其他颗粒物回原液罐。这样不断循环,实现清液与细菌、蛋白的分离,具体数据如下。

试验设备为开式循环系统,浓缩液全部返回原料罐,通过泵出口阀以及回流阀控制膜面流速在4.5~5m/s 跨膜压差在3~4bar,渗透液用软管接出,向原料罐中不断补充原料液,通过夹套通冷水降低在不断浓缩过程中增加的温度。在浓缩7~10倍后不断添加纯净水进行透析,透析过程中产生的渗透液与透析前渗透液分开盛放。

原料液、渗透液、透析渗透液、浓缩液分别取样计量称重并化验有效成分浓度,渗透液化验透光率。

共试验了四个批次的物料:

三、 数据记录

批次1#0.2μm ×19通道×500mm×φ30,通道直径4.0mm, 膜面积0.11M2,材质99%Al2O3,江苏久吾高科技股份有限公司生产

批次2#30KD×19通道×1000mm×φ41,通道直径6.0mm, 膜面积0.42M2, 材质99%Al2O3,德国ATECH INNOVATIONS GMBH生产

批次3#0.05μm ×19通道×500mm×φ30,通道直径4.0mm, 膜面积0.11M2,材质99%Al2O3, 江苏久吾高科技股份有限公司生产

批次4#30KD×19通道×1000mm×φ31,通道直径4.0mm, 膜面积0.22M2, 材质99%Al2O3,德国ATECH INNOVATIONS GMBH生产

四、

五、 膜的清洗

对于氨基酸类发酵液,陶瓷膜的污染源主要是各种酸碱性蛋白、胶体、多糖、细胞破碎物等,主要集中形成在膜层表面的凝胶层。针对这些有机污染物采用NaOH+NaClO能够有效的从膜表层和过渡层上去除。

1. 水洗:用纯水冲洗干净设备管道,检测通量

2. 碱洗:1%NaOH,0.2%NaClO,温度50℃,清洗30分钟

3. 水洗:用纯水冲洗干净,检测通量

通过采用上述清洗配方和清洗工艺对四批物料液试验后污染的陶瓷膜进行CIP清洗,证明清洗方案适合于本次试验所处理发酵液,陶瓷膜的通量基本得到完全恢复,膜的清洗再生性很好

六、 实验分析

对照1#,2#,3#,4#试验,可以看出:

1、 渗透液澄清透明,呈棕红色

2、 国产陶瓷膜的渗透液透光率没有进口陶瓷膜好,说明同种类型的进口陶瓷膜比国产陶瓷膜孔径更精细;

3、 进口陶瓷膜和国产陶瓷膜的渗透液均有轻微的返混显现,使透光率降低,这是由于在渗透液温度降低后在渗透液中可溶性蛋白等杂质析出;

4、 国产陶瓷膜的渗透液在过滤前期有轻微混浊后期渗透液很澄清的现象,经排查原因,估计是半米长膜元件在切断过程中端面未涂胶,造成细小细菌从端面透过进入渗透液。采用502胶水在50nm,200nm的国产膜切割面上涂胶后再进行试验,50n陶瓷膜渗透液明显变澄清,渗透液透光率分别达到81.7%和25.7%。

5、 不同批次的发酵液以及过滤温度对于渗透液透光率和产酸率影响较大。

6、 国产陶瓷膜的通量和浓缩倍数较进口陶瓷膜要高,相对应的产品的收率要高一些。

-

综合性实验报告书写

综合性实验报告格式请同学们按照论文的格式书写综合性实验报告共有四个实验游离氨基酸可溶性蛋白质淀粉酶同工酶请大家理论结合实际通过实验…

-

本科学生综合性实验报告

本科生综合性实验报告学号084130091姓名张微学院旅游与地理科学学院专业班级08地理科学B班实验课程名称地理信息系统教师及职称…

-

云南师范大学综合性实验报告格式

本科学生综合性实验报告学号094120xx5姓名陈小华学院生命科学学院专业班级09应用生物教育B班实验课程名称胡萝卜的细胞悬浮培养…

-

综合性实验报告

综合性设计性实验报告本科学生姓名袁国明学号20xx034125专业生物科学班级08级生物班实验课程名称微生物学实验教程指导教师及职…

-

综合性实验报告

数据库系统概论实验报告一实验题目设计图书馆图书管理数据库系统二实验要求进行需求分析设计ER图设计数据库结构建立必要的视图和索引用s…

-

开放性实验报告

开放性实验报告题目:函数信号发生器的设计专业:通信工程学生姓名:班级学号:指导老师:日期:20##/12/26一.设计内容:采用集…

-

开放性实验报告

开放性实验报告实验名称机构创新组合与设计开放性实验院系机械与材料工程学院专业机械与材料工程学院班级学号学生姓名指导老师起止时间20…

-

综合性设计性实验报告格式

综合性设计性实验报告实验课程传感器与检测技术姓名班级指导教师实验日期20xx1224实验六位移检测传感器应用一实验类型综合性实验二…

-

综合性实验报告(咖[1]..1

广州大学化学化工学院本科学生综合性实验报告实验课程实验项目药物的合成和鉴定专业班级学号姓名指导教师及职称开课学期实验时间药物合成与…

-

学生探究性实验报告格式

1以D001大孔阳离子交换树脂负载三氯化铁为催化剂催化合成环己酮缩乙二醇探究不同催化剂用量对催化效果的影响2探究不同的酮醇比对产物…

-

MATLAB综合性实验报告8

一实验目的1学会运用Matlab解决实际问题2进一步掌握Matlab的一些基本操作3通过范例体会Matlab的初步建模过程4学会用…