引水洞五类围岩固结试验报告

目 录

1 概述................................................................... 1

1.1 工程概述................................................................... 1

1.2 工程地质概况................................................................ 1

2 引用标准和规范......................................................... 2

3 灌浆试验的目的与任务.................................................... 2

3.1 固结灌浆试验的目的.......................................................... 2

3.2 灌浆试验的任务.............................................................. 2

4、主要资源配置........................................................... 3

4.1、劳动力配置................................................................. 3

4.2、主要机械设备............................................................... 3

4.3、主要材料投入............................................................... 4

5 灌浆试验施工情况....................................................... 4

5.1 灌浆试验完成情况............................................................ 4

5.2 试验辅助工程................................................................ 4

5.3 灌浆孔布置.................................................................. 5

5.4 钻孔情况................................................................... 5

5.5 简压水试验及灌浆情况........................................................ 5

6 固结灌浆试验施工工艺.................................................... 6

6.1、固结灌浆流程............................................................... 6

6.2、灌浆施工顺序............................................................... 7

6.3、造孔....................................................................... 7

6.4、钻孔冲洗及简易压水试验...................................................... 7

6.5、灌浆....................................................................... 8

6.6、质量检查................................................................... 9

7 灌浆成果分析.......................................................... 10

7.1 钻孔情况分析............................................................... 10

7.2 各序孔压水试验成果分析..................................................... 10

7.3 各序孔单位注入量分析....................................................... 11

7.4 检查孔压水试验成果分析..................................................... 11

8 结论................................................................. 12

9 后期灌浆施工建议...................................................... 13

10 附件................................................................ 13

1 概述

1.1 工程概述

木坡水电站位于四川省阿坝州小金县境内的抚边河干流上,为抚边河干流自下而上规划的第3级电站。木坡电站为引水式电站,上游与美卧电站衔接,下游与杨家湾电站衔接,电站枢纽建筑物主要由首部枢纽、引水系统和厂区枢纽等组成。电站正常蓄水位2709.00m,死水位2705.00m,引水隧洞长10060.828m,设计引用流量43.32m3/s,装机容量3×15MW,主要任务为发电,开发目的单一。引水隧洞布置在抚边河左岸,我部承建隧洞全长约9460.828m,控制桩号:引0+600.0~10+060.828,为马蹄形断面形式。

在固结灌浆开始前,先施工固结灌浆试验,以论证和推荐合理的施工参数。为了尽可能探索引水洞固结灌浆的全面情况,共布置了3个固结灌浆试验区。其中Ⅴ类围岩洞段选取5环灌浆试验孔,位于隧3+849~隧3+861洞段,根据设计文件要求,环距3m,每环8个孔,孔深为入岩3.0m。灌浆孔采用梅花形布置,试验工程量共120m(不含混凝土钻孔),40个灌浆孔。Ⅴ类围岩段固结灌浆试验于20##年10月25日开始施工,20##年11月4日完成施工,11月7日进行质量检查。

1.2 工程地质概况

该试验区洞段围岩以三叠系上统侏倭组的深灰色极薄层、中厚层、弱~微风化板岩为主,夹灰黑色极薄层强风化炭质板岩。岩层走向与隧洞轴线延伸方向夹角31~70°,岩层走向与灌浆孔夹角较小,不利于浆液灌注和扩散。炭质板岩裂隙密集且杂乱无序,板岩岩体破碎,裂隙很发育,局部在开挖时曾出现塌方,地下水活动较强烈。根据开挖揭露的地质情况,引水洞大部Ⅴ类围岩洞段和部分Ⅳ类围岩洞段具有相似情况:岩体破碎、涌水、裂隙发育,部分洞段还有断层和断裂破碎带。

2 引用标准和规范

(1) 《水工建筑物水泥灌浆施工技术规范》(DL/T5148-2012);

(2) 《通用硅酸盐水泥标准》(GB175-2007);

(3) 《水电水利岩土工程施工及岩体测试造孔规程》(DL/T5125-2001);

(4) 《水利水电基本建设工程单元工程质量等级评定标准》(DL/T5113.1-2005);

(5) 《水利水电工程钻孔压水试验规程》(SL31-2003)。

3 灌浆试验的目的与任务

3.1 固结灌浆试验的目的

为了使木坡电站引水工程固结灌浆参数设计和施工更符合实际情况,布置更合理,在初步拟定的设计基础上,进行灌浆试验,以试验所得的成果作为设计施工的主要参考资料,以寻求保证灌浆质量、提高固结灌浆施工工效、节约工程投资的最佳施工工艺。

(1) 探索适宜的灌浆材料和较优的浆液配比--直接影响灌浆质量、灌浆工效、工程投资等。

(2) 提出合理的灌浆参数。

1) 孔距排距—影响浆液在围岩缝隙的充填程度和灌浆效果的完整性;

2) 灌浆工艺--直接影响固结灌浆质量、灌浆工效、工程投资等;

3) 钻灌工效--指导合理安排灌浆工期;

4) 灌浆压力、灌浆孔深、结束标准、封孔标准;

5) 各类围岩洞段灌浆主材的平均消耗情况。

3.2 灌浆试验的任务

(1) 论证木坡电站引水工程固结灌浆在技术上的可行性,效果上可靠性。

(2) 推荐合理的施工程序,良好的施工工艺,合宜的灌浆材料和最优的浆液配合比。

(3) 提供适合各类围岩和不同地质条件下的灌浆技术参数,如孔距﹑孔深﹑选定灌浆压力,初步确定灌浆材料耗用量,提出灌浆设备意见及编制基础灌浆设计和施工技术要求文件的依据。

4、主要资源配置

4.1、劳动力配置

根据施工进度计划,计划投入三台灌浆泵,安排三班制作业,人员配置如下表:

表4-1 主要施工人员配置表

4.2、主要机械设备

表4-2 主要施工机械设备配置表

4.3、主要材料投入

表4-3 主要材料投入表

5 灌浆试验施工情况

5.1 灌浆试验完成情况

引水洞Ⅴ类围岩段固结灌浆试验于20##年10月25日开始进行,截至20##年11月4日试验区固结孔灌浆已全部完成,共计40孔,混泥土钻孔共计20米,基岩灌注合共120米,共耗灰120.4125吨,弃灰量1056.4kg,其中I序孔20个共灌注108347.7kg,平均单耗1805.8kg,其中7-7-7最大单耗达到4301.07 kg/m,II序孔20个共灌注12064.8kg,平均单耗201.1kg,其中7-9-2最大单耗达到500.9kg/m。I,II序孔合计平均单耗1003.45kg。

5.2 试验辅助工程

(1)制浆、供浆

根据工程实际情况和需要,在3#支洞口修建制浆站和转浆站,在洞外制浆,通过输浆管向洞内灌浆场面供浆。配置两台400L高速制浆机,采用人工倒灰,机械制浆。制浆站配制0.5:1纯水泥浆液,制浆能力为60m3/d。配置一台SNS130-20高压灌浆泵送浆,送浆管采用Φ32无缝钢管,单泵送浆距离为1300m,送浆能力为80L/min,送浆压力为5mpa,浆液流速为1.6m/s。由于输浆距离远、压力大,输浆管路必须连续供浆以防止堵管,或用水推浆,浆液利用率99%。

(2)通讯系统

采用程控电话机为洞内外主要通讯手段,配置大功率对讲机一对应急。由于灌浆作业位于钢筋混凝土衬砌施工后面,通讯线路需经过钢模台车和钢筋安装场面,通讯线路维护难度大,应加强管理和维护。

(3)回填灌浆

固结灌浆试验前已将引3+653~引4+043段回填灌浆施工完成,该段回填灌浆于20##年10月15日开工,至20##年10月25日完成灌浆和质量检查。经检查孔压浆试验检查,回填灌浆符合质量要求。

5.3 灌浆孔布置

本实验固结灌浆孔布置严格按照设计要求布孔。开孔孔位偏差不大于10cm。排距3m,Ⅴ类围岩每排8孔,伸入围岩3m,梅花型布置(试验区全为V类围岩)。采用环向分序、环内加密的原则进行分序分段编号。具体布孔见附件5。

5.4 钻孔情况

根据实际情况,试验区采用YT-28手风钻钻孔,孔径为Ф42mm,入岩3.0m,引水洞Ⅴ类围岩段固结灌浆试验于20##年10月25日开始钻孔施工,钻孔中出现大量卡钻、垮孔现象,部分孔有涌水现象。其中底板垮孔、卡钻现象最严重,成孔十分困难,底板成孔率几乎为零。如底板孔7-6-8,1.0m开始出现卡钻现象,2.1m出现涌水且水量较大,约20L/min,顶孔7-8-4在钻孔时也有卡钻现象,塌孔较严重,成孔困难。再如边墙孔7-10-2在钻孔时1.9m左右开始出现卡钻现象,直到钻孔结束卡钻现象都相当严重。整个试验区的I序孔成孔相当困难,施工难度较大,在I序孔灌注之后,续钻II序孔时虽仍有卡钻,涌水等现象,但相对容易成孔,说明I序孔的灌浆是卓有成效的。详细情况见附件6(钻孔情况统计表)。

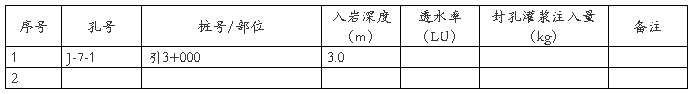

5.5 简压水试验及灌浆情况

试验段固结孔灌浆前全部进行压水实验,其中20个I序孔平均透水率达到626.6lu,最大透水率达到2230lu,有5个孔压水时回浆管无流量或流量特别小,压力计测量压力为零,根据水柱计算压力为0.01mpa。II序孔平均透水率为34.3lu最大透水率53.32lu,对比试验区40个固结孔的压水与灌浆结果可以得出II序孔的平均透水率小于I序孔,说明随着灌浆孔的逐渐加密,透水率总体上呈现下降趋势,符合灌浆的正常规律,并且基本满足“透水率大,耗灰量大”的规律,但其中有部分孔段透水率大,而耗灰量低,反应出“吃水不吃浆”现象。其中还有个别孔段孔透水率特别大,而耗灰量极低(如7-9-7),这可能是因为裂隙大但不深,或是存在较小的空腔。详细情况见附件1(灌浆分序统计表),附件2(灌浆成果表),附件3(灌浆成果综合平、剖面图)。

6 固结灌浆试验施工工艺

6.1、固结灌浆流程

固结灌浆应在该部位回填灌浆完成后方能施工,固结灌浆施工工艺流程见图6-1。

图6-1 固结灌浆施工工艺流程图

6.2、灌浆施工顺序

围岩固结灌浆孔分两序进行施工。先施工Ⅰ序孔,再施工Ⅱ序孔。Ⅰ、Ⅱ序孔分类编号,交替布置。

根据《水工建筑物水泥灌浆施工技术规范》(DL/T5148-2012)规定,在注入率较小的洞段,同环同序孔可采用并联灌浆,但并联孔不宜超过3个孔。灌浆试验中,可采用单孔灌注和并联灌注两种方式施工进行对比。

6.3、造孔

造孔工序:找准孔位→钻机固定→钻进→终孔→验孔。

固结灌浆造孔不分序。

造孔前找准孔位后用红油漆进行统一编号,对钻机进行支撑、调整、焊接加固以确保不会移位。根据孔位、方位角,保证孔向与砼面垂直,准确无误后开孔钻进。

钻孔孔径不小于φ42mm,,清水冷却冲洗,孔位偏差不大于20cm;孔位与设计孔位的偏差不大于20cm,开孔角度偏差不大于2度。

所有灌浆孔经三检合格后,由现场质检员会同监理工程师对钻孔进行验收并签认。

6.4、钻孔冲洗及简易压水试验

(1) 冲洗

固结灌浆孔应进行冲洗,钻孔冲洗可结合裂隙冲洗进行。

1) 冲洗压力:冲洗水压采用80%的灌浆压力。

2) 裂隙冲洗时间不大于15分钟或冲至回水澄清后结束,对地质条件复杂或有特殊要求的孔段,应根据现场实际情况通过试验选择冲洗方式。

3) 当邻近有正在灌浆的孔或邻近灌浆孔结束不足24h时,不得进行裂隙冲洗。

4) 灌浆孔裂隙冲洗后,该孔应立即连续进行灌浆作业,因故中断时间间隔超过24h者,应在灌浆前重新进行裂隙冲洗。

(2) 简易压水试验

固结灌浆灌前简易压水试验,按灌浆孔数的5%进行,原则上在Ⅰ序环内的Ⅰ序选择简易压水试验孔,位置由监理工程师现场确定。为搜集较完善的成果资料,固结灌浆试验孔均需要进行简易压水试验。灌浆试验孔简易压水试验简易压水试验压力值为该孔段最大压力值的80%。压水时间为20min,每5min测读一次压入流量。透水率计算按下式进行,取流量稳定后的最后一个值。

q=Q/PL

式中:q——试段透水率,Lu;

Q——压入流量,L/min;

P——作用于试段内的全压力,MPa;

L——试段长度,m。

6.5、灌浆

(1) 固结灌浆采用孔口封闭、孔口循环纯压式灌浆法,全孔一次灌注。

(2) 灌浆材料采用P.O42.5普通硅酸盐水泥。水泥细度要求通过80μm的方孔孔筛的筛余量不大于5%。材质应符合质量标准方可使用,严禁将不合格的材料灌进孔内。各类浆液掺入掺合料和外加剂的种类及其掺量应通过室内浆材试验和现场灌浆试验确定。纯水泥浆液的搅拌时间:使用普通搅拌机时,不少于3min;使用高速搅拌机时,不少于30s,从制备到用完的时间小于3h。浆液温度保持在5~40℃,低于或超过此标准的视为废浆。

(3)固结灌浆采用浆液水灰比为2:1、1:1、0.8:1、0.5:1四个比级。

(4)钢筋混凝土衬砌段固结灌浆设计灌浆压力为0.4MPa,Ⅰ序孔灌浆压力为0.45MPa,Ⅱ序孔灌浆压力为0.5MPa。试验过程中可根据灌浆情况选择适当孔段提升灌浆压力,通过不同灌浆压力对比灌浆效果、材料消耗和灌浆时间,灌浆压力不得超过0.6MPa。

(5)浆液变换:灌浆时,当灌浆压力保持不变,吸浆量均匀减小时,或当吸浆量保持不变,压力均匀上升时,灌浆应持续进行,不得改变水灰比;当某一级水灰比的吸浆量超过300L,灌浆压力及注入率均无明显改变时,浆液可加浓一级。变浆后如压力突增或注入率突减时,应立即查明原因,进行处理,并报告监理工程师;当注入率大于30L/min时,可根据具体情况越级变浓。

(6) 灌浆结束及封孔标准:

当灌浆压力达到设计灌浆压力且注入率不大于1.0L/min时,持续30min,灌浆和封孔即可结束,并将孔口抹平,封孔灌浆水灰比为0.5:1,封孔压力为该孔最大灌浆压力。

检查孔封孔标准为:压水试验结束后,采用“压力灌浆封孔法”进行封孔,并将孔口抹平。封孔注入率不大于1.0L/min时,持续30min,封孔即可结束。封孔灌浆水灰比为0.5:1,封孔压力为该区最大灌浆压力。

(7) 在灌浆过程中出现灌浆中断、串孔、冒浆、漏浆、孔口涌水、吸浆量大等情况时,应按《水工建筑物水泥灌浆施工技术规范》(DL/T5148-2012)的要求处理。

(8) 灌浆记录及监测采用三参数自动记录仪。

所有灌浆孔及检查孔结束后,孔口脱空部位均用水泥砂浆进行回填抹平,达到凝固期后割除孔口外露部分。灌浆后的多余浆液集中放置污水处理池处理后,结合本工程特性按要求排放,严禁倒入河道。对灌浆孔周围影响美观的污物,进行清洗和清除。

(9) 灌浆试验特殊情况处理

1) 灌浆过程中,发现冒浆漏浆,应根据具体情况采用嵌缝、表面封堵、低压、浓浆、限流、灌浆等方法进行处理。

2) 灌浆须连续进行,若本次试验若因故中断,可按照如下处理:

① 应及早恢复灌浆。否则应立即冲洗钻孔,而后恢复灌浆。若无法冲洗或冲洗无效,则应进行扫孔,而后恢复灌浆。

② 恢复灌浆时,应使用开灌比级的水泥浆进行灌注。如注入率与中断前的相近,即可改用中断前比级的水泥浆继续灌注;如注入率较中断前的减少较多,则浆液应逐级加浓继续灌注。

③ 恢复灌浆后,如注入率较中断前的减少很多,且在短时间内停止吸浆,应采取补救措施。

6.6、质量检查

(1) 固结灌浆质量检查应以分析检查孔压水试验成果为主,结合钻孔资料、灌浆记录和测试成果等评定其质量。压水试验采用单点法,压水试验压力为该段最大灌浆压力的80%。压水时间为20min,每5min测读一次压入流量,单位吸水率按规范DL/T5148-2012计算。防渗标准:q≤5Lu。检查孔钻孔,开孔孔径及终孔孔径均与灌浆孔相同,孔深与灌浆孔相同。

(2) 固结灌浆检查孔压水试验应在该部位灌浆结束3天后进行,检查孔应由监理、设计、施工共同布置,检查孔的数量应为灌浆孔总数的5%,如有必要,可增加检查孔数量。其位置应选在岩石破碎、断层、大孔隙等地质条件复杂的部位和注入量大的孔位附近或灌浆出现反常部位。

(3) 固结灌浆检查孔孔段合格率应在80%以上,不合格孔段的透水率值不超过设计规定值的150%,且不集中,灌浆质量可认为合格。否则,改善灌浆工艺和改变灌浆参数。

7 灌浆成果分析

7.1 钻孔情况分析

引水洞Ⅴ类围岩段固结灌浆试验于20##年10月25日开始I序孔钻孔施工,由于岩层特别破碎而薄、层面松散而杂乱无章、并夹有风化和强风化板岩,钻孔中出现大量卡钻、垮孔现象,部分孔有涌水现象。其中右边墙孔涌水量最大,底板垮孔、卡钻现象最严重,成孔十分困难,底板成孔率几乎为零。

I序孔灌浆完成后于11月1日开始II序孔钻孔施工,岩石得到了一定的固结效果,但施工中也偶尔发生卡钻、垮孔现象,个别孔有细微的渗水现象。

钻孔情况详见第五节钻孔情况。

7.2 各序孔压水试验成果分析

为取得较全面的试验资料,对所有试验孔均进行了灌前简易压水试验。I序孔、II序孔压水试验成果见表7-1。

表7-1 各序孔灌前压水试验成果表

从上表看出:

(1)II序孔透水率平均值比I序孔透水率平均值小,递减明显。透水率随灌浆次序增加呈递减趋势,符合灌浆一般规律。

(2)从总休上看,透水率越大则注入量越大,岩休中没有发育有细而长的裂隙。

(3)透水率大于500lu的孔有6个,压水时回浆管无流量或流量特别小,压力计测量压力为零,根据水柱计算压力为0.01mpa。

(4)灌浆孔没有出现透水率小于5LU的情况,最小透水率为20.56lu,说明梅花型布置、分两序施工的灌浆工艺符合该地质条件。

7.3 各序孔单位注入量分析

I序孔、II序孔单位注入量成果见表7-2。

表7-2 各序孔单位注入量成果表

从上表看出, II序孔单位注入量比I序孔单位注入量小,递减明显。单位注入量随灌浆次序增加而减小,符合灌浆一般规律。

从第五节简压水试验及灌浆情况可看出:I序孔最大耗灰孔为G7-7-7,位于引3+852桩号内墙拱腰以下,单位注入量为4301.1kg/m;单耗大于平均值1003.4 kg/m的孔共有10个,占总孔数的25%,全部为I序孔,10孔共耗灰91023.6kg,占总耗量的75.6%。单孔耗灰超过10000kg的孔有6个,其中底板两个,边墙两个,顶拱两个。

从灌浆成果表和分序统计表中可以看出:

(1)由于该试验区裂隙特别发育、涌水量大、岩层特别破碎,导致部分孔注入量特别大。

(2)大部分I序孔灌浆灌浆结束后,特别是超过10000kg以上的孔灌浆结束后,灌浆就取得了明显的效果,卡钻、塌孔和现象明显减少。

(3)I序孔灌浆灌浆结束后,II序孔仍有较强的可灌性,最大单耗为500.9kg/m,最小单耗为51.2kg/m。

7.4 检查孔压水试验成果分析

固结灌浆试验质量采用检查孔压水试验检查,检查孔压水检查结果如下表:

表7-3 检查孔压水试验成果表

8 结论

通过本次灌浆试验,得出如下结论:

(1)固结灌浆试验按照上述施工工艺,遵照设计施工参数,通过相关组织措施进行,灌浆效果达到了设计要求,工程符合质量标准要求,试验区外观效果明显,说明上述施工参数、工艺和措施在技术上是可行的。建议Ⅴ类围岩洞段的灌浆施工中最大灌浆压力采用0.5mpa,水灰比采用2:1 1:1 0.8:1 0.5:1四个比级,全孔一次性纯压式灌浆,灌浆分两序进行,对部分地质条件特别复杂的洞段,可在现场根据实际情况适当增加为三个次序。灌浆结束和封孔标准为:0.5:1浆液灌浆结束的孔段灌浆结束后直接用干性水泥砂浆浆孔口抹平,其他比级浆液灌浆结束的孔段灌浆结束后须用0.5:1浆液置换孔内轻浆并屏浆30min,再进行人工封孔。

(2)通过试验孔实际钻孔表明:采用YG-28气腿式手风钻钻孔,6m3空压机供风是可行的,已达到最大功效,两套灌浆设备配置一套外钻孔设备能够满足灌浆进度要求。但Ⅴ类围岩洞段岩层破碎和孔内涌水等原因使钻孔出现卡钻、塌孔,成孔困难等不利因素,大大降低了钻孔功效,增加了钻孔成本,尤其是Ⅰ序孔成孔特别困难。

(3)固结灌浆试验采用洞外制浆,用高压灌浆泵通过输浆管向洞内制浆,能够满足灌浆需求,浆液送到灌浆场面后能够符合规范标准要求。

(4)试验过程中,对部分Ⅱ序孔采用了并联灌浆。试验表明:对同序吸浆量不大的孔采用并联灌浆可以达到灌浆质量要求,并提高了施工功效。建议在灌浆施工中可先进行简易压水试验和裂隙冲洗,根据透水率选择3个或3个以下同序的吸浆量小的孔进行并联灌浆。

(5)对特殊地质条件的洞段,如大涌水、裂隙特别发育、塌方段、断层段等吸浆量大的孔,采用限流、限压、浓浆、间歇、速凝浆液等措施,可控制注入量,并能达到灌浆质量要求。

(6)Ⅴ类围岩洞段岩体普遍破碎、涌水、裂隙发育,部分洞段还有断层和断裂破碎带,该地质情况较招标文件中预计的要复杂得多,设计单耗57Kg/m的注入量将远远不能满足灌浆质量要求。通过灌浆试验表明,Ⅴ类围岩洞段最大单元工程平均单耗将达到1000Kg/m以上,估计整体平均单耗将达到500Kg/m左右。由于实际注入率较合同文件中预计的要大得多,实际施工中必然要投入更多的设备、人力和材料才能按计划保证质量完成灌浆施工。

9 后期灌浆施工建议

由于实际地质条件比招标文件中预计的要复杂得多,原投资计划和施工组织措施将远远不能满足灌浆质量和生产进度要求,耗灰量的聚增使施工难度、资源投入大大增加。请明确以下问题的初步解决方案,以便我部遵照组织施工:

(1)由于岩体特别破碎、涌水量大、部分洞段夹有强风化软弱炭质板岩,造孔十分困难,灌浆孔一次性成孔率很低,卡钻现象严重。可在地质条件复杂洞段浆灌浆孔分为三个次序施工,先施工小部分灌浆孔,待I序孔灌浆后岩层达到一定的固结效果后再进行后序孔钻孔施工,可较大地提高钻孔功效,提高成孔率。

由于地质情况复杂,成孔比一般岩层要困难得多,钻孔成本有所增加,而且灌浆中难以避免出现串浆后要扫孔的情况,请考虑钻孔补偿。钻孔施工投入简表如下:

表10-1 Ⅴ类围岩洞固结灌浆试验灌浆造孔投入简表

(2)为满足质量要求,耗灰量将大大增加,为实现预期过水发电目标,须加大施工投入,确保施工顺利进行。

10 附件

1、灌浆分序统计表;

2、灌浆孔成果一览表;

3、固结灌浆成果综合平、剖面图;

4、灌浆施工照片

5、孔位布置平、剖面图

6、钻孔情况统计表

-

固结实验报告

固结实验报告专业班级学号姓名同组者姓名写一个实验编号100004实验名称固结实验实验日期批报告日期成绩一实验目的土的固结试验可测定…

-

压缩固结试验报告

土的压缩试验报告1试验概述土的压缩特性一般是指在一维条件下压力与变形之间的关系常用通过压缩试验所得到的压缩曲线ep曲线或相应的压缩…

- 固结试验报告

-

实验六 固结试验

实验六固结试验一试验目的固结试验是测定土体在外力作用下排水排气气泡压缩性质的一种测试方法在一般情况下土体承受三个主应力的作用发生三…

-

实验3:固结实验报告--网络资料

固结实验报告专业班级学号姓名同组者姓名写一个实验编号100004实验名称固结实验实验日期批报告日期成绩一实验目的土的固结试验可测定…

-

土木本 土力学试验指导书及报告书 铜陵

土力学实验指导书编写崔树琴罗传华铜陵学院安徽地矿局三二一地质队铜陵学院20xx年10月1实验一密度试验和含水量试验一密度试验一概述…

-

土力学试验报告

密度试验一试验目的土的密度反映了土体结构的松紧程度是计算土的自重应力干密度孔隙比等指标的重要依据也是挡土墙土压力计算土坡稳定性验算…

-

土力学试验报告

实验成绩土力学实验报告姓名学号班级组别指导老师目录实验一土的含水量试验实验二实验三实验四实验五土的密度试验土的液塑限试验土的固结试…

-

土工试验报告

土工试验指导书及试验报告1实验一含水量密度相对密度测定A实验要求1由实验室提供扰动土样或由学生现场取样要求学生测定该土样的含水量密…

-

土工试验报告书

南昌大学土工实验报告学生姓名学号专业班级实验类型实验日期实验成绩验证综合设计创新目录一密度试验二含水率液限塑限试验三颗粒分析试验四…

-

大工13秋《水利工程实验(二)》实验报告

姓名倪国威报名编号C03550xxxxxxxxxxxx0044学习中心安徽滁州奥鹏学习中心6层次专升本专业水利水电工程实验名称土的…