化工学认识实习报告

认识实习报告

班级:化1006 姓名: 高令博 院系:化工与环境生命学部

一、实习目的

认识实习是实现本科教学培养目标的重要实践环节,是培养计划的重要组成部分。通过认识实习,可以对以后的《化工原理》《反应工程》等课程的学习有很好的感性认识,有利于理论和实际更好的结合和理解。有利于增强化工实际生产知识和经济管理模式,培养工程观念。为学习工程技术、专业理论以及课程打下良好的基础。

二、实习时间:6月18日至7月16日

三、实习单位:大化集团大连碳化工有限公司

四、实习内容:

1.单位介绍即公司简介:

大化集团大连碳化工有限公司坐落于大连市经济技术开发区大孤山石化园区,西北与北良港相接,西南临海,东与30万吨矿石码头和大连新港相连,北靠大孤山,地理位置优越,气候宜人。公司现有员工270人,公司设7个部门。总资产15亿元,占地28.57公顷。大化集团大连碳化工有限公司以“创一流企业,出一流产品,育一流人才”为企业宗旨,始终坚持技术创新,管理创新,制度创新,文化创新,通过体制机制创新,把公司发展成为以碳一化工为主的现代化企业。

主要产品有甲醇,副产品有液氧、液氮、液氩、硫磺和二氧化碳气体。

甲醇:30万吨/年 硫磺:1万吨/年 。

2.工艺原理、原料来源、产品指标及操作规程;

由五环科技股份有限公司设计,气化采用谢尔加压粉煤气化,气化炉内件、烧嘴、及关键设备进口;部分一氧化碳耐硫变换;低温甲醇洗采用大连理工大学的工艺包,脱除酸性气体;冷冻工序采用离心压缩机给低温甲醇洗提供冷量;低压甲醇合成采用冷管式等温型甲醇合成塔,浙江林达公司技术;低压甲醇三加一塔精馏流程;并配套克劳斯硫回收;甲醇罐区、公用工程和辅助工程等。

(1)空气分离原理:

处于露点温度的空气,穿过比它温度低的氧、氮组成的液体层时,则气、液之间由于温度差的存在,要进行热交换,温度低的液体吸收热量开始蒸发,其中氮组份首先蒸发,温度较高的气体冷凝,放出冷凝热,气体冷凝时,首先冷凝氧组份。这过程一直进行到气相和液相温度相等为止,也即气、液相处于平衡状态。这时液相中由于蒸发,使氮组份减小,同时由于气相冷凝的氧也进入液相,因此液相氧浓度增加了。多次重复上述过程,气相的氮浓度就能不断增加,液相的氧浓度也能不断增加,最后可获得足够数量的高纯度气氮和液氧,达到精馏的目的。空分的精馏是通过精馏塔来实现的。

(2)Shell(壳牌)煤气化反应原理

Shell(壳牌)干粉煤气化工艺(SCGP)是一种加压气流床粉煤气化技术,是粉煤在氧(O2)、水蒸气(H2O)存在条件下,在气化炉内1500~1700℃下进行部分氧化反应,其目的是生产合成气CO+H2满足甲醇合成的需要。气流床气化过程实际上是粉煤在高温下的热化学反应过程。由于在气化炉内高温条件下发生多相反应,反应过程极为复杂,可能进行的化学反应很多。在高温条件下,生成的粗合成气中主要含CO、H2、CO2、H2O、N2和少量的H2S、COS及CH4等。

在气流床气化炉中进行的气化反应过程及反应方程可概括如下。

a.粉煤的干燥及裂解与挥发物的燃烧气化

由于气流床气化反应温度很高,粉煤受热速度极快,可以认为粉煤中的残余水分瞬间快速蒸发,同时发生快速的热分解脱除煤中挥发分,生成半焦和气体产物(CO、H2、CO2、H2S、N2、CH4及其它碳氢化合物CmHn)。

生成的气体产物中的可燃成分(CO、H2、CH4、CmHn),在富含氧气的条件下,迅速与O2发生燃烧反应,并放出大量的热,使粉煤夹带流温度急剧升高,并维持气化反应的进行。

CmHn+(m+n/4)O2=m CO2+(n/2)H2O (1)

CmHn+(m/2)O2=m CO+(n/2)H2 (2)

2 CO+ O2=2 CO2 (3)

2 H2+ O2=2 H2O (4)

CH4+2O2=2 H2O+CO2 (5)

b.固体颗粒与气化剂(氧气、水蒸气)间的反应

脱除挥发分的粉煤固体颗粒或半焦中的固定碳,在高温条件下,与气化剂进行气化反应。挥发分的燃烧反应后剩下的氧(O2)与碳(C)发生燃烧和气化反应,使氧(O2)消耗怠尽。

C+ O2=CO2 (6)

2C+ O2=2CO (7)

炽热的半焦与水蒸气进行还原反应,生成CO、H2和CO2。

C+ H2O=H2+ CO (8)

C+2H2O=2H2+CO2 (9)

c.生成的气体与固体颗粒间的反应

高温的半焦颗粒,除与气化剂氧气和水蒸气进行气化反应外,与反应生成气也存在气化反应。

C+ CO2=2CO (10)

C+2H2=CH4 (11)

煤中的硫,在高温还原性气体存在的条件下,与H2和CO反应生成H2S和COS。

(1/2)S2+ H2=H2S (12)

(1/2)S2+CO=COS (13)

d.反应生成气体彼此间进行的反应

气化反应生成的气体,在高温条件下,活性很强。在它们自身被生成的同时,其相互之间也存在着可逆反应。

CO+H2O=H2+ CO2 (14)

CO+3H2=CH4+H2O (15)

CO2+4H2=CH4+2H2O (16)

2CO+2H2=CH4+ CO2 (17)

H2S+CO=COS+ H2 (18)

上述反应都伴随着热效应发生。热效应分两种形式:一是放热反应,包括C—O2反应、CO—O2反应、H2—O2反应、水煤气变换反应和甲烷的生成反应;二是吸热反应,包括C—CO2反应及C—H2O反应等。另外,根据相数又可分为均相反应和非均相反应。均相反应是指在均一的同一气相混合物中各种气体之间进行的反应;非均相反应是指在固定碳的界面上半焦与气体之间进行的反应。上述反应(1)~(5)和反应(14)~(18)为均相反应;反应(6)~(13)为非均相反应。

(3)低温甲醇洗原理

低温甲醇洗是一种典型物理吸收过程。物理吸收和化学吸收的根本不同点在于吸收剂与气体溶质分子间的作用力不同。物理吸收中,各分子间的作用力为范德华力;而化学吸收中为化学键力。这二者的区别构成它们在吸收平衡曲线、吸收热效应、温度对吸收的影响、吸收选择性以及溶液再生等方面的不同。

在低温下,甲醇对酸性气体的吸收是很有利的。当温度从20℃-40℃时,CO2的溶解度约增加6 倍,吸收剂的用量也大约可减少6 倍。低温下,COS、 H2S、NH3等其他硫化物都一起脱除,而H2、CO等有用气体则损失较少

(4)硫回收装置原理

主燃烧炉反应:

2H2S + 3O2 → 2SO2 + 2H2O

2COS + 3O2 → 2SO2 + 2CO2

克劳斯反应方程式:

2H2S + SO2 → 2S + 2H2O

3.主要设备及管线分布,车间总体布局。主要设备名称、结构、性能、材质以及选材的依据,设备参数操作条件以及控制方法。

(1)空气分离装置

空气分离装置是用深度冷冻的方法把空气分离成氧气和氮气的装置。是一套采用填料塔、液氧泵内压缩和前段预净化流程的制氧装置。即采用常温分子筛预净化,空气增压透平膨胀机提供装置所需冷量,空气增压膨胀,双塔精馏,液氧泵内压缩流程,同时设有全精馏制氩系统,液体贮存系统。整套装置的控制、联锁由DCS系统完成,流程和工艺遵循最先进和最通用的国际惯例,操作稳定。

本装置的任务是:将空气经过空气过滤、压缩、空气预冷、分子筛纯化、双塔精馏,获得产品氮气和氧气。氮气用于系统置换、吹除、试压、煤气输送、氮气保护等;氧气用于煤气化原料,制取粗合成气。同时设置的全精馏制氩系统,生产氩气作为产品出售。

装置的主要特点

采用内压缩空气膨胀流程:本装置采用液氧内压缩空气膨胀流程,即采用空压机+液氧泵+空气增压膨胀机并通过换热器系统的合理组织来取代外压流程氧压机。针对用氧压力高,装置规模大的特点,选择这一流程是最安全可靠的,同时也是经济合理的。

(2)硫回收装置

硫回收装置包括硫磺回收工序和硫磺包装及贮运工序。硫回收装置采用三级克劳斯回收工艺处理来自酸性气体脱出工序的酸性气体并将回收的液硫进一步加工成副产品硫磺

4.工艺流程叙述

(1)空分工序

空气经过空气过滤、压缩、空气预冷、分子筛纯化、双塔精馏,获得产品氮气和氧气。氮气用于系统置换、吹除、试压、煤气输送、氮气保护等;氧气用于煤气化原料,制取粗合成气。同时设置的全精馏制氩系统,生产氩气作为产品出售。

(2)煤储运及粉煤工序

原料煤经磨煤机磨碎到符合要求的粒度(10%<5m,90%<90m),由热风炉的热烟气将煤粉干燥,使其水份小于2%(Wt)。采用高压CO2/N2将煤粉加压,由高压CO2/N2将煤粉通过管道送入气化炉烧嘴。粉煤与来自空分装置的氧气在高温高压的气化炉中发生部分氧化反应,生成以(CO+H2)为主要成分的合成气,经回收热量后,再经干法除尘和湿法洗涤,获得符合要求的合成气送往下游甲醇装置。

(3)煤气化工序

来自碎煤+石灰石贮运系统的原料经磨粉和干燥、煤粉加压输送工序由高压CO2/N2气将粉煤送至气化炉喷嘴。来自空分装置的氧气经预热后导入喷嘴。粉煤、氧气及蒸汽在气化炉内的高温加压条件下发生部分氧化反应,出气化炉顶部约1500℃的高温煤气由除尘冷却(除灰、湿洗)后的冷煤气激冷至900℃左右进入合成气冷却器。经回收热量后的煤气进入干法除尘(高压高温飞灰过滤器)、湿法洗涤系统(文丘里和洗涤塔),洗涤后温度约160℃、尘含量小于1mg/Nm3的煤气送往下游的甲醇装置。合成气冷却器及气化炉水冷壁副产的部分中压蒸汽送煤气化装置自用、一氧化碳变换工序使用外,其余经过热并入中压过热蒸汽管网。湿法洗涤系统排出的含灰水大部分经处理后循环使用,小部分含灰水经闪蒸、沉降及汽提处理后送污水处理装置进一步处理。闪蒸气及汽提气送硫磺回收装置处理后排放。

(4)U-1100磨煤及干燥工序

a)根据煤种灰分分析及灰熔点等煤灰的特性,按比例添加助熔剂石灰石,以降低所使用煤的灰熔点,使煤渣粘度与气化温度达成很好平衡,以满足煤气化生产的要求。

b)混配后的碎煤/石灰石在磨煤机被辊子磨成粉,同时被热的惰性气流干躁,惰性气流进磨煤机的进口温度在140~300℃,粉煤/石灰排出磨煤机的温度为100~110℃,粒度为>90% <90μm, <10% <5μm,水分<2%,煤粉由煤粉袋滤器输送至煤粉加压和给料工序(U-1200)。

(5)U-1200煤加压及进料工序

干燥后粉煤用氮气输送至煤粉贮仓,经煤粉锁斗系统加压将粉煤输送至煤粉给料仓,再由高压CO2/N2将煤粉均匀送至煤气化及冷却工序(U-1300)的气化炉煤烧嘴中去。

(6)U-1300煤气化及冷却工序

a)干煤粉与气化剂纯氧和水蒸气经煤烧嘴一起进入气化炉,在1500~1700℃高温和4.0Mpa高压下瞬间完成煤的气化反应,生成CO+H2含量很高且夹带飞灰的粗合成气由下向上从气化炉顶排出。为防止飞灰黏结在后序设备,在气化炉出口处喷入除尘冷却后的低温(约200℃)无灰尘的合成气,将其激冷至900℃左右,使飞灰成为固态自流入气化炉下部的渣池,粗合成气经输气管进入合成气冷却器回收热量,降至340℃左右进入后部除灰工序(U-1500)。

b)高温粗合成气的大量显热,在气化炉的水冷壁和合成气冷却器内得到回收,根据蒸汽平衡(生产需要),可产生中压的饱和蒸汽和过热蒸汽,部分自用,其余外送,供一氧化碳变换等工序使用。

c)煤中的灰分在高温下大部分呈熔融态,沿气化炉水冷壁向下流动,在气化炉下部渣池水浴,脆裂固化成细小颗粒。

(7)U-1400除渣工序

煤中所含矿物质大多数以熔渣的形式留在气化区,由于高的气化温度保证了熔渣沿水冷壁自由流入气化炉底部渣池中。熔渣与水浴接触,固化成密实的玻璃颗粒,然后通过锁渣系统被脱除并洗涤。脱水后正常被运离现场做修路材料。含有非常细小的渣和未转化颗粒的洗涤水被送至SSS(酸性灰浆气提塔)的澄清/增稠/过滤部分。澄清水(部分)循环,细渣滤饼及从灰浆汽提塔部分回收的固体循环至磨煤与干燥工序。

(8)U-1500除灰工序

离开合成气冷却器夹带在粗合成气中的飞灰在高温高压陶瓷过滤器中被从合成气物流中连续脱除。无灰的合成气部分用做激冷气,其余部分,作为产品气送至湿洗部分,主要脱除卤化物,以适应下游工艺的要求。HPHT过滤器用热的超高压氮气反吹。飞灰收集在过滤器底部并通过锁斗系统排出。

(9)U-1600湿洗工序

粗合成气由干灰脱出系统除灰后进入湿洗系统(1600工段),大约325℃的热合成气在文丘里洗涤器和填料塔中被激冷、洗涤后,粗合成气中所含的盐酸和氢氟酸、微量固体被脱除,并在填料塔中被135~150℃的水蒸气饱和。出洗涤塔的合成气被分成两部分,一部分去变换工序;一部分作为气化部分激冷气。

(7)初步水处理工序

在煤气化产生的工艺废水中含有固体和解吸气体,例如来自渣池系统灰浆水,来自湿洗部分的抽出酸性水,来自火炬水液分离罐的抽出水,来自装置封闭水排放系统的排放水以及来自下水道的初污染水。初步水处理工段是将这些污水进行初步预处理。

污水中的废气主要是由酸性灰浆气提塔。气提解析出来送去后步处理工序。污水则被送到澄清器,脱除酸性灰浆气提塔废水中的固体和来自渣回收系统的含固废水中的固体。经过预处理后的废水可返回系统作工艺用水,多余则送往废水处理设施。

在SCGP产生H2和CO2合成甲醇工艺中,需要大量的N2和CO2。其中CO2是在开车后产生的CO2循环使用。而N2是开车时和停车时大量使用或不与工艺气系统连通的装置和仪表的吹扫充压。以免N2气进入工艺气中稀释工艺气。

(8)低温甲醇洗工序:

净化原料气。将进入甲醇洗的原料气中CO2、H2O、H2S等含硫化物脱除至规定的含量,以满足后续工序的生产要求。

回收副产品。二氧化碳是甲醇洗的主要副产品,可用于生产纯碱(包括食用碱)和尿素,因此,甲醇洗工序必须保证CO2产品的质量和数量,以满足用户生产的需要;对H2S及其它含硫化合物的回收,也要保质保量,达到规定的要求。

(9)甲醇合成及精馏工艺

从酸性气体脱除工序来的温度30℃,压力3.3MPa的新鲜气,与来自氢回收工序温度40℃,压力3.45MPa的氢气混合,然后进入合成器压缩机进口;甲醇合成工序来的循环气温度40℃,压力7.45MPa,进入合成器压缩机循环段补气口。出压缩机出口合成气压力8.0MPa(G),温度约为52℃,首先经过预塔气预热器加热至126℃进入甲醇合成塔。

甲醇合成塔内设均温型内件,进塔后的气体经冷管以并流的形式连续移走反应热并使自身加热至240℃左右,气体出冷管后进触媒层进行甲醇反应。经甲醇合成塔反应后的气体约250℃,进入废热锅炉副产0.6MPa蒸汽以回收反应热,出废热锅炉的反应气温度降至175℃,进入入塔气换热器的管程,加热壳侧的入塔气,温度降至101℃,依次进入脱盐水预热器、水冷器冷却至40℃以下,经甲醇分离器分离出粗甲醇。分离粗甲醇后的工艺气体大部分返回压缩工序的合成气压缩机循环段与新鲜气汇合经循环气压缩机升压,如此往复。另一部分弛放气经氢回收工序回收有效组分后补入合成气中。出分离器的粗甲醇经甲醇闪蒸槽减压闪蒸0.5 MPa后,送至精馏工段或粗甲醇贮槽,闪蒸气送至管网作为燃料。粗甲醇从甲醇分离器底部排出,经闪蒸槽减压释放出溶解的气体后送往甲醇精馏工序。甲醇合成塔副产低压蒸汽送往低压蒸汽管网甲醇合成弛放气压力7.45 MPa、温度40℃进入水洗塔进行水洗,高压水泵将水打到水洗塔塔顶,含醇水从水洗塔塔底送到污水处理系统。原料气离开水洗塔塔顶时温度大约42℃,原料气携带有少量的液沫,在气液分离器除去夹带的雾沫。离开气液分离器的原料气进入进料加热器将原料气升温至50℃,该加热器加热介质为低压蒸气。加热后的原料气离开装置的预处理单元进入普利森膜分离部分。在渗透侧得到压力3.45 MPa的氢气,而非渗透气作为燃料送煤气化装置作为磨煤干燥的燃料气。来自合成工序的粗甲醇经粗甲醇预热器加热至70℃,然后进入精馏塔。塔顶气经过预塔冷凝器、膨胀气冷凝器冷却至40℃后部分冷凝,冷凝液流入预塔回流槽,由预塔回流泵加压后作预精馏塔回流液,不凝气从膨胀气冷却器排出去酸性火炬总管。由除盐水和42%液碱在碱液槽中制备5%NaOH溶液。碱液由碱液泵加压后补入预精馏塔下端,以中和粗甲醇中的有机酸,控制预精馏塔塔底溶液的PH之在8左右。

预精馏塔塔底排出液由加压塔给料泵加压后送往加压精馏塔精馏,加压精馏塔的操作压力为0.7 MPa。塔顶甲醇蒸汽温度约122 ℃,去常压精馏塔再沸器作热源,冷凝液送入常压塔回流槽,由常压塔回流泵加压后一部分作为常压塔回流液;另一部分送往精甲醇计量槽。常压塔再沸器热源为加压塔塔顶甲醇蒸汽。常压塔塔底排出含少量甲醇的废水由回流塔给料泵加压后送往回收塔。

回收塔塔顶排出的甲醇蒸汽经回收塔冷凝器冷却至40℃后,冷凝液流入回收塔回流槽,由回收塔回流泵加压后一部分作为回收塔回流液,另一部分送粗甲醇槽。回收塔塔底含少量甲醇和高碳醇经废水冷却器冷却后送废水处理。

硫回收装置包括硫磺回收工序和硫磺包装及贮运工序。硫回收装置采用三级克劳斯回收工艺处理来自酸性气体脱出工序的酸性气体并将回收的液硫进一步加工成副产品硫磺。

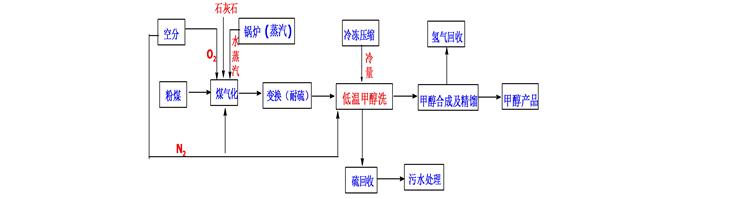

5.基本流程

-

认识实习报告模板__可以借鉴一下

认知实习报告一实习目的及意义从此次认知实习中,虽然只有短短的几天时间,但我们也了结了许多课本上无法学习和得到的知识与见识,让我们明…

-

认知认识实习报告

认识实习报告一实习的意义和目的认识实习是教学计划主要部分它是培养学生的实践等解决实际问题的第二课堂它是专业知识培养的摇篮也是对工业…

-

认识实习报告总结

认识实习报告学院电气信息学院专业自动化班级1203学号12学生姓名肖曼茜指导教师姓名刘星平徐谦沈学军实习日期20xx99至20xx…

-

认识实习报告

认识实习报告实习时间20xx10820xx1011实习地点福州福大自动化有限公司福州天一同益电气有限公司福州天宇电气有限公司福州建…

-

认识实习调研报告

认识实习调研报告专业计算机科学与技术姓名周艳班级计算计1006学号20xx1221450一调研目的通过自己的亲身实践了解当前计算机…

-

化工原理认识实习报告

化工原理认识实习报告一:认识实习的目的通过本次认识实习,对我们以后《化工原理》课程的学习有很好的感性认识,有利于理论和实际更好的结…

-

化工认识实习报告

一、前言认识实习是高等工科院校全面贯彻党的教育方针、培养适应社会主义建设人才对一项重要的实践教学环节,是理论联系实际的有效方式。通…

-

化工原理实习报告

化工原理实习报告一、实习目的与要求20xx年x月x日,在我院领导老师的带领下,我们开始了一天的“化工原理见习”。工程实践教育是本科…

-

本科认知实习报告(化工专业11)

青岛科技大学实习报告实习名称20xx20xx学年化工原理认识实习学院化工学院专业班级化艺092学号0901010603姓名王震指导…

-

本科认知实习报告(化工专业)

青岛科技大学实习报告实习名称20xx20xx学年化工原理认识实习学院化工学院专业班级化艺092学号0901010603姓名王震指导…

-

化工厂实习报告

前言实习是每一个大学毕业生必须拥有的一段经历,它使我们在实践中了解社会、在实践中巩固知识;实习又是对每一位大学毕业生专业知识的一种…