AGC试验报告

参加工作单位: 山东电力研究院

山东中实易通集团有限公司

太阳纸业热电厂

工作人员: 李昌卫、仵华南、王国成

项目负责人:李昌卫

工作时间: 20##年2月14日至20##年3月14日

编 制:

审 核:

批 准:

1. 前言

太阳纸业热电厂150MW机组锅炉为无锡华光股份有限公司生产的超高压、一次中间再热汽包锅炉。燃烧器为四角布置,切向燃烧。燃烧器设四层一次风喷口,共16台给粉机,两套制粉系统,乏气送粉。汽轮机由哈尔滨汽轮机厂设计生产超高压、双缸、中间再热、单轴、双分流、单抽、凝汽式汽轮机,汽轮机型号:N150/C135—13.24/535/535/0.981;DCS采用上海新华技术控制有限公司的XDPS型分散控制系统,由济南大陆机电控制技术有限公司成套供应。

锅炉型号:UG—480/13.7—M2,

主要参数

汽轮机型号:N150/C135—13.24/535/535/0.981

额定转速: 3000r/min

额定功率: 135MW

最大功率: 157MW

主蒸汽阀前额定主蒸汽压力: 13.24MPa(a)

主蒸汽阀前主蒸汽温度: 535℃

主蒸汽额定流量(抽汽/冷凝): 467.88/459.61t/h

最大进汽量: 484 t/h

再热蒸汽进汽阀前压力: 3.839/3.784MPa(a)

再热蒸汽进汽阀前温度: 535℃

额定再热蒸汽流量: 412.51/405.64t/h

调整工业抽汽流量: 额定:80t/h 最大:160t/h

调整工业抽汽温度: 343.7℃ (经减温后为270℃)

排汽压力: 4.9/5.1 KPa

调整工业抽汽压力: 0.981MPa(a)

额定工况下热耗: 7468.5/8224.7KJ/KW.h

额定工况下汽耗: 3.466/3.064Kg/KW.h

额定给水温度: 248.1℃

冷却水温度: 20/33℃

回热级数: 共七级(二高、四低、一除氧)

AGC (Automatic Generation Control )是自动发电控制的简称,其控制目标是使由于负荷变动而产生的区域误差ACE ( Area Control Error )不断减少直至为零。调度中心通过AGC可调整电网发电出力与电网负荷平衡,将电网频率偏差调节到零,保持电网频率为额定值,在控制区内分配发电出力,维持区域间联络线交换功率在计划值内,在控制区内分配发电出力,降低区域运行成本。太阳纸业热电厂150MW机组AGC功能实现过程中,远动(RTU)为省调与DCS 建立了联络通道。远动接受省调的AGC控制信息,送至DCS;远动接收DCS送出的机组AGC投/切等状态量,送至省调。机组协调控制(CCS)系统的正常运行是AGC正常投运的基础。

AGC试验的目的是检查机组适应负荷变化的能力,使机组能够在一定的负荷范围内,按一定的速率跟踪中调要求的负荷指令出力,满足中调AGC控制技术要求。。

2. 试验依据

2.1 《火电工程启动调试工作规定》(电力工业部建设协调司1996.5);

2.2 《火力发电厂基本建设工程启动及竣工验收规程》(电力工业部1996.3);

2.3 《火电施工质量检验及评定标准》热工仪表及控制装置篇(1998年版);

2.4 《火电工程调整试运质量检验及评定标准》(电力部1996);

2.5 《火力发电厂基本建设工程启动及竣工验收规程实施办法》(1996年版);

2.6 《山东电网新建发电机组并网调度管理规定》;

2.7 系统设计图纸及说明书等技术资料。

3. 试验条件

机组启动后,已经正常运行,具备带满负荷、安全稳定运行的能力;协调控制系统的各种功能经过试验已投入运行,各模拟量控制系统投入自动运行,调节品质达到机组要求;负荷摆动试验已经成功,机组保护全部投入。试验应在中调要求的负荷范围内的正常工况下进行。

4. DCS与RTU的接口信号

5. 试验方法及步骤

5.1 查线

5.1.1 根据系统原理图、接线图检查电气远动RTU到DCS接线正确。

5.1.2 确认接入DCS系统的负荷控制指令信号正确。

5.2 静态试验

5.2.1 远动与DCS的接口信号静态试验

从DCS模拟AGC投入信号,检查远动系统接收此信号正确无误;从中调模拟输出AGC负荷指令信号,DCS接收此信号正确无误,误差应小于0.5MW;从DCS系统模拟AGC投入等信号,远动接收此信号正确无误。

5.2.2 依照SAMA图检查DCS系统中AGC功能的软件组态,对不符合现场要求的及时提出并进行了修改。

5.2.3 对静态参数进行了检查和设置。

5.2.4 模拟满足AGC切投条件,AGC切投时,系统无扰动,不影响机组的安全运行。AGC投入时,模拟AGC控制指令信号,机组负荷控制动作方向与AGC控制指令相一致。

5.3 热态开环试验

20##年2月25日16--18时,在制粉系统、给水系统、送引风系统、主蒸汽/再热蒸汽温度控制系统等子系统投入自动且工作稳定的状况下,投入机炉协调自动。当机组协调控制投入稳定后,根据机组供热及各辅机运行能力情况,进行了AGC开环热态试验。试验负荷范围为85MW---115MW,试验变负荷速率设为3MW/MIN,对外供热蒸汽流量为100t/h,进行了升降负荷爬坡试验,负荷跟踪良好,正常控制最大负荷偏差为1.3 MW,最大主汽压力偏差为+/-0.31MPa。炉膛压力波动范围为25----127Pa,汽包水位控制范围为43mm----1.9mm,抽汽压力波动范围0.96---0.98MPa,再热汽温波动范围为535---540°C,主蒸汽汽温变化较大,超温较大,左侧为536---548°C,右侧为540---558°C,减温水已到最大,没有调整余量。

5.3.2试验曲线见附图:

5.4 热态闭环试验

经调整后于20##年3月10日09时,联系山东调度中心自动化科,投入AGC,进行了AGC热态试验。当时机组工况为:机组负荷85MW,抽汽量100t/h,四层燃烧器共16台给粉机运行且全部投入自动控制方式,两套制粉系统运行。给水系统、送引风系统、主蒸汽/再热蒸汽温度控制系统等子系统投入自动且工作稳定,机炉协调自动运行良好。

20##年3月10日9时32分到10时50分进行了AGC闭环升降负荷热态试验,由调度中心直接控制负荷。试验开始时负荷为85MW,负荷变化率设置为3MW/min,实际试验范围为85MW到125MW。在AGC 闭环试验中,负荷跟踪良好,正常控制最大负荷偏差为±1.3MW,最大主汽压力偏差为±0.2MPa。炉膛压力偏差为±70Pa,汽包水位控制偏差范围为±24mm,抽汽压力偏差±0.015MPa,再热汽温偏差为±3°C,主蒸汽汽温偏差为±4°C,各主要参数控制品质良好。

6. 试验结论

从上述AGC热态试验数据看,本发电供热机组参与AGC控制时,实际负荷控制范围为85MW---125MW,负荷变化率为3MW/MIN,负荷动态偏差最大为1.3MW,能满足山东调度中心关于AGC控制的各项技术要求:实际负荷变化率不小3MW/MIN,负荷动态偏差误差均方根不大于2MW。太阳纸业热电厂150MW机组已具备投入AGC的条件。

第二篇:AGC实验报告

电子电路综合设计实验

实验5 自动增益控制电路的设计与实现实验报告

信息与通信工程学院

班级:

姓名:XXX

学号:

班内序号:

一.课题名称

自动增益控制电路的设计与实现

二. 实验目的

1. 了解AGC的自适应前置放大器的应用。

2. 掌握AGC电路的一种实现方法。

3. 提高独立设计实验和验证试验的能力。

三. 摘要

1. 目的:

针对处理模拟信号时,经常遇到的通信信道或传感器衰减幅度大幅变化的情况,以及某些情况下不可预知的信号导致数据丢失的问题,设计并实现了自动增益控制电路。

2. 方法:

使用短路双极晶体管进行小信号控制的方法,实现AGC的自适应前置放大器,使增益能随信号强弱而自动调整。

3. 结果:

输入信号在0.5~50mvrms间变化时,输出信号稳定在1v左右,完成了预期结果。

关键词:自动增益控制,短路双极晶体管,检波整流器。

四. 设计任务与要求

1、基本要求:

1) 设计实现一个AGC电路,设计指标以及给定条件为:

输入信号0.5~50mVrms;

输出信号:0.5~1.5Vrms;

信号带宽:100~5KHz;

2) 设计该电路的电源电路(不要求实际搭建),用PROTEL软件绘制完整的电路原 理图(SCH)及印制电路板图(PCB)

2、提高要求:

1)设计一种采用其他方式的AGC电路;

2)采用麦克风作为输入,8Ω喇叭作为输出的完整音频系统。

3、探究要求:

1)如何设计具有更宽输入电压范围的AGC电路;

2)测试AGC电路中的总谐波失真(THD)及如何有效的降低THD。

五.设计思路和总体结构框图

原理

在处理输入的模拟信号时,经常会遇到通信信道或传感器衰减强度大幅变化的情况;另外,在其他应用中,如监控系统中的多个相同传感器返回的信号中,频谱结构和动态范围大体相似,而最大波幅却相差很多。此时,可以使用带自动增益控制的自适应前置放大器,使其增益应能随信号强弱而自动调整,以保持输出相对稳定。

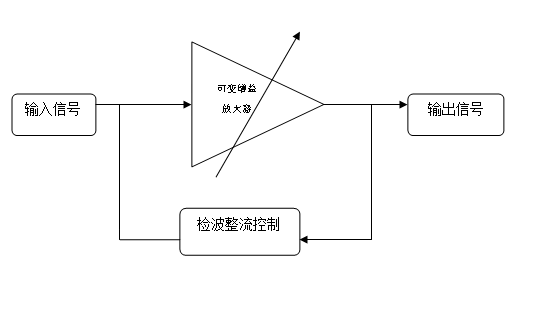

AGC电路的实现有反馈控制、前馈控制和混合控制等三种,典型的反馈控制AGC由可变增益放大器(VGA)以及检波整流控制组成,本实验中电路采用了短路双极晶体管直接进行小信号控制的方法,从而简单而有效的实现AGC功能。

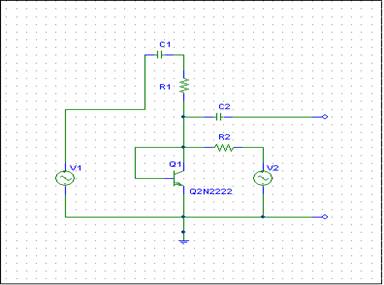

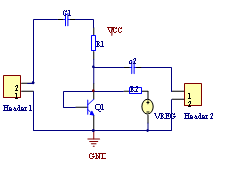

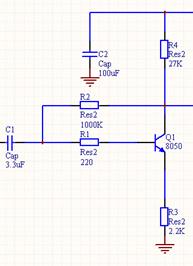

在下图1中,可变分压器由一个固定电阻R1和一个可变电阻构成,控制信号的交流振幅。可变电阻由采用基极—集电极短路方式的双极晶体管微分电阻实现,为改变Q1的电阻,可从一个有电压源V2和大阻值电阻R2组成的电流源直接向短路晶体管注入电流。为防止R2影响电路的交流电压传输特性,R2的阻值必须远大于R1。

图表 1 由短路三极管构成的衰减器电路

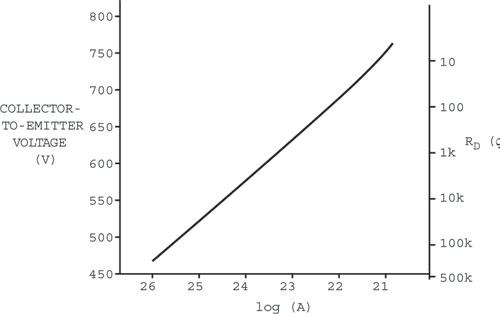

对于输入Q1集电极的正电流的所有可用值,Q1的集电极-发射极饱和电压小于它的基极-发射极阈值电压,于是晶体管工作在有效状态,其VI特性曲线如图2所示。可以看出,短路晶体管的微分电阻与流过的直流电流成反比,即器件的微分电导直接与电流成正比。在工作状态下,共射极连接的双极型晶体管的电流放大系数一般在100或100以上,在相当大的电流范围内,微分电阻都正确地遵守这一规则。图中所示的晶体管至少可以在五个十倍程范围内控制微分电阻,即控制幅度超过100dB。

图表 2 VI特性曲线图显示短路晶体管相应的微分电阻图

将上述AGC电路与一个放大电路相接,互相配合,即可以达到一个实现自动增益控制的放大电路。在本实验中采用一个8050型三极管和一个8550型三极管进行直流耦合互补级联提供大部分电路电压增益,并且利用一个8050型三极管作为缓冲极输入,一个8050型三极管作为射极跟随器输出。

设计思路

1)该实验电路中使用了一个短路双极晶体管直接进行小信号控制的方法,从而相对简单而有效实现预通道AGC的功能。如下图,可变分压器由一个固定电阻R1和一个可变电阻构成,控制信号的交流振幅。可变电阻采用基极-集电极短路方式的双极性晶体管微分电阻实现为改变Q1电阻,可从一个由电压源Vreg和大阻值电阻R2组成的直流源直接向短路晶体管注入电流。为防止R2影响电路的交流电压传输特性。R2的阻值必须远大于R1.

I

I

反馈式AGC 由短路三极管构成的衰减器

2) 对正电流的I所有可用值,晶体管Q1的集电极-发射极饱和电压小于它的基极-发射极阈值电压,于是晶体管工作在有效状态。短路晶体管的V-I特性曲线非常类似与PN二极管,符合肖特基方程,除了稍高的直流电压值外,即器件电压的变化与直流电流变化的对数成正比。

3)输入信号VIN驱动输入缓冲极Q1,中间互补级联放大电路Q2、Q3提供大部分电压增益,通过负反馈网络回到放大级的输入端。Q6构成衰减器的可变电阻部分,D1、D2构成一个倍压整流器。它从输出级Q4提取信号的一部分并为Q5生成控制电压,这种构置可以容纳非对称信号波形的两极性的大峰值振幅。电阻R15决定AGC的开始时间,电阻R17决定AGC的释放时间。

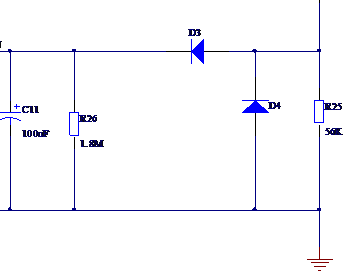

4)倍压整流原理:

在一些需用高电压、小电流的地方,常常使用倍压整流电路。倍压整流,可以把较低的交流电压,用耐压较低的整流二极管和电容器,“整”出一个较高的直流电压。倍压整流电路一般按输出电压是输入电压的多少倍,分为二倍压、三倍压与多倍压整流电路。

电路工作中,当二极管D3导通,D4 截止,电流经过D3 对电路中的电容充电,将电容C11上的电压充到接近加在D3上电压的峰值,并基本保持不变;

当加在C11上的电压反向时,二极管D4导通,D3截止,此时,加在C11上的反向电压继续通过D4对电容C11充电,充电电压峰值为加在D4两端的电压峰值。

如此反复充电,C11上的电压就基本上就维持在加在D3、D4上的交流电压峰值两倍。故称为倍压整流电路。

总体结构框图

六.分块电路与总体电路的设计

分块电路

(1)输入缓冲极,其设计电路图如图3所示;

输入信号VIN驱动缓冲极Q1,它的旁路射极电阻R3有四个作用:

①它将Q1的微分输出电阻提高到接近公式(1)所示的值。该电路中的微分输出电阻增加很多,使R4的阻值几乎可以唯一地确定这个输出电阻。

RD1≈rbe+(1+βrce/rbe)(R3//rbe) (1)

②由于R3未旁路,使Q1电压增益降低至:

AQ1=-βR4/〔rbe+(1+β)R3〕≈-R4/ R3 (2)

③如公式(2)所示,未旁路的R3有助于Q1集电极电流-电压驱动的线性响应。

④Q1的基极微分输入电阻升至RdBASE=rbe+(1+β)R3,与只有rbe相比,它远远大于Q1的瞬时工作点,并且对其依赖性较低。

图表 3输入缓冲极电路图

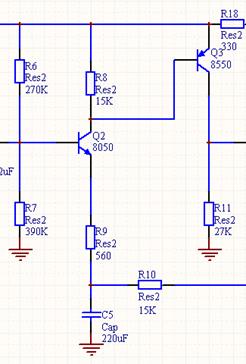

(2)直流耦合互补级联放大部分,电路图如图4所示;

该部分利用直流耦合将Q2与Q3进行级联,构成互补放大器,在电路中对信号起到大部分的放大作用。

图表 4 直流耦合互补级联放大部分电路

(3)输出极,电路图如图5所示;

Q4作为射极跟随器作为输出端,R14将Q4与信号输出端隔离开来。

图表 5 输出极

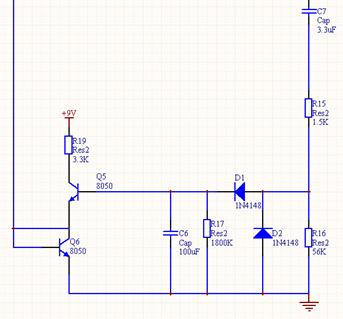

(4)自动增益控制部分(AGC),电路图如图6所示,并且在该图基础上加上R4构成。

其中R4构成可变衰减器的固定电阻,类似于图1中的电阻R1,而Q6构成衰减器的可变电阻部分。Q5为Q6提供集电极驱动电流,Q5的共射极结构只需要很少的基极电流。电阻R17决定了AGC的释放时间。电阻R19用于限制通过Q5和Q6的最大直流控制电流。D1和D2构成一个倍压整流器,从输出级Q4提取信号的一部分,为Q5生成控制电压。电阻R15决定了AGC的开始时间。当输入信号变大时,输出跟着增大,Q6的微分电阻就会跟这变小,输入进入放大级的信号就会变小,是输出减小;反之输入变小时,输出自动变大。从而实现自动增益控制功能。

图表 6 AGC

总体电路

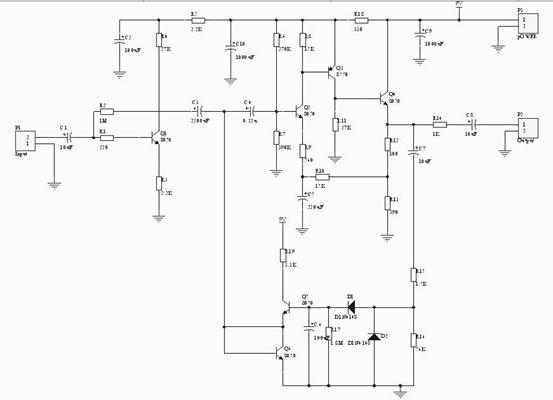

最终设计的总体电路图如下:

电路参数如图中标示,输入信号为0.5~50mVrms,信号带宽为100~5KHZ(在5K~6KHz时也可以达到要求)

图表 7 完整AGC电路图

七、所实现功能说明

1、基本功能:

输入的信号范围在0.5~50mVrms时,经过输入缓冲级,直流耦合互补级联放大信号(提供大部分增益),经过射极跟随器,接输出端同时引反馈回去到放大级前端,反馈由具有倍压整流作用的D1、D2和可变衰减器,对不同的输入信号,反馈信号大小不一样,使经输入缓冲级放大电路放大的信号与反馈信号叠加,叠加后的信号幅度在很小的范围波动,再经过放大,使输出电压0.5~1.5Vrms,信号带宽满足覆盖100Hz~5KHz的要求,实现了自动增益控制。

2、直流电源:Vcc=12V

3、主要测试数据:

调节增益时间:约为0.5s左右

4、测试方法:

(1) 输入端接输入信号,电压有效值0.5~50mV,频率在100Hz~5KHz,为得到不同 频率不同电压下的增益数据,采取单变量法测试,即保持一个变量不变,改变另一变量,使其在规定范围内按一定的步长变化,用示波器观察输入输出信号,使用交流毫伏表测量输入输出的信号电压的有效值,计算增益;

(2)具体测试过程如下:

保持输入电压有效值0.5mV,改变信号频率从100Hz变化到5KHz(为取得更多的数据,可以每次增大500Hz,多测数据;为测试电路的带宽,可以改变频率到更低和更高的值,使输出信号电压衰减到3dB处,测出上限截止频率),测量记录如上表格所示;

(3) 由测出的数据可以计算出增益,同时可见,再输入电压在规定的范围内大幅波 动时,输出电压在规定的范围内以很小幅度波动,即可认为输入在规定范围内变化时,输出不变,实现了自动增益控制的功能;

(4) 为了解反馈网络在自动增益控制电路中的作用,可以在反馈输出端接示波器通道来观察测量反馈输出信号,亦可把反馈引回的线去掉,用示波器观察测量没有反馈时的输出信号,记录测量的数据,分析可以看出反馈网络在该电路中举足轻重的地位,这也是该电路称为反馈式AGC的原因。

(5) 用示波器观察输入缓冲级(该实验中注释为Q1)的集电极输出波形,记录测量数据;把反馈去掉,同样观察测量Q1集电极的波形,对比可见,有反馈的时候Q1的集电极输出信号幅值基本为2mV,而无反馈的时候,Q1的集电极输出信号幅值为伏级上的,比有反馈的时候大的多,可见自动衰减的负反馈信号与经缓冲级放大的信号叠加,使信号维持在一个比较稳定的值。

(6) 测量倍压整流电路(D1、D2构成)的输出信号波形,增进对倍压整流器的工作 原理的理解。

经过以上步骤,自动增益控制电路的测试基本完成。

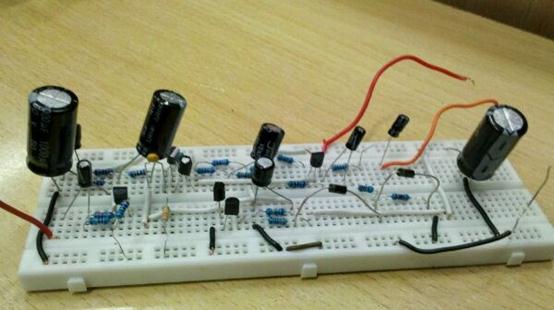

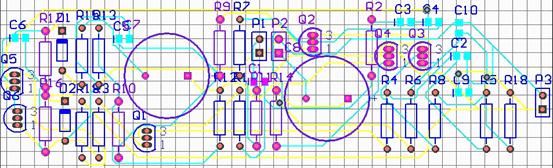

所搭建的面包板如下:

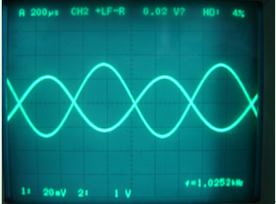

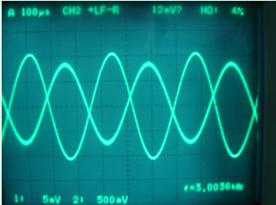

调试时的波形图:

调试时的波形图:

(1)Vin=30mv,f=1kHz时

(2)Vin=50mv,f=1kHz

(3)Vin=5mv,f=3kHz

八.故障及问题分析

故障及问题:

(1)第一次连好电路测试时,发现无输出波形,且第一个三极管基极有电流,射极与集电极均无电流,于是便检查电路,并与同学交流,发现我对面包板横排格子内部连线理解错误,于是重连。

(2)第二次连好以后,有输出波形,但有一定的失真,且增益不够,于是便再次检查电路,发现一个三极管接反了,及时调换过来,结合实验原理,更换了R3,增益符合要求,又更换了二极管,失真现象消失了,便得到了清晰且稳定的波形。

九.总结和结论

1.实验总结:

1.1本实验是一次综合性实验,要求我们自己设计并搭建电路,既考察了对电子电路基础知识的理解,有考验了动手能力。设计电路时要求我们对实验原理有深刻的理解。只有理解了实验原理在调试时才能迅速检查并解决故障。

1.2在搭电路板时,一定要对面包板内部结构有清楚准确的认识,才能避免不必要的错误。并且由于元件较多,需要事先布局。

1.3 在测试之前,要认真检查电路,确保电路的正确性。对于此实验中的复杂电路,可以从晶体管入手,看其三个管脚连接是否正确。

1.4实验中若得到的结果与预期不同,要冷静分析,清楚每个模块的功能,再根据为达到的要求修改电路。

十.PROTEL绘制的原理图

电路图

PCB生成图

十一.所用元器件及测试仪表清单

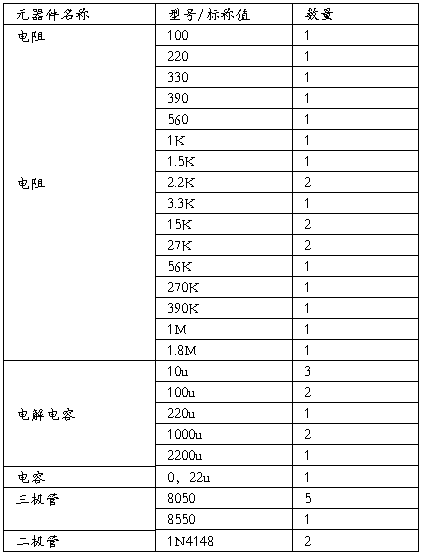

元器件清单

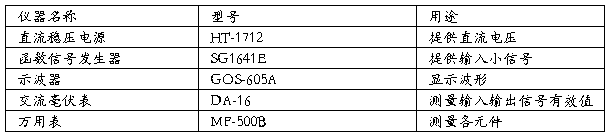

测试仪表清单

十二.参考文献

1. 北京邮电大学电路中心 《电子电路综合设计实验教程》

2. 刘宝玲 主编《电子电路基础》高等教育出版社

3. 北京邮电大学电路实验中心网站 网址:http://cclab.see.bupt.cn/

-

试验报告。

1目录摘要1前言21变压器绝缘试验711绝缘电阻和吸收比试验712测量介质损耗因数913泄漏电流试验1114变压器油试验142变压…

-

实验报告 范本

研究生实验报告范本实验课程实验名称实验地点学生姓名学号指导教师范本实验时间年月日一实验目的熟悉电阻型气体传感器结构及工作原理进行基…

-

实验报告格式模板-供参考

实验名称:粉体真密度的测定粉体真密度是粉体质量与其真体积之比值,其真体积不包括存在于粉体颗粒内部的封闭空洞。所以,测定粉体的真密度…

-

实验报告格式

实验报告课程名称物证技术学实验项目名称捺印手印样本指纹显现提取班级与班级代码074213070853实验室名称或课室法学实验教学中…

-

实验报告单

科学实验报告单1科学实验报告单2科学实验报告单3科学实验报告单4九完小科学实验报告单10九完小科学实验报告单11九完小科学实验报告…

-

实验报告格式模板-供参考

实验名称:粉体真密度的测定粉体真密度是粉体质量与其真体积之比值,其真体积不包括存在于粉体颗粒内部的封闭空洞。所以,测定粉体的真密度…

- 小学科学实验报告单表格

-

试验室报告单格式

GZJA01检测机构平凉金龙建设工程质量检测签发审核试验中心有限责任公司检测机构地址甘肃省平凉市泾川县城关镇水泉寺村五社053号联…

-

关于试验室试验报告编号的说明

关于试验室试验报告编号的说明为了顺利地完成WM铁路项目试验检测工作更好的服务好项目各部门各分部的工作及时准确地对原材料工程实体结构…

-

变压器类试验报告表格

10kV油浸式电力变压器试验环境温度:_______℃相对湿度:_______%试验日期:2011年月日箱式变电站开箱检验单变压器…