毕业设计开题报告

毕业设计论文开题报告

所在院系 汽车学院 专 业 机械设计与制造及其自动化

学生姓名 入学时间 指导教师

题 目 盘式制动器的设计与分析

填表时间 20xx年 月 日

1 研究的意义

1.1 汽车制动系的概述

汽车上用以使外界(主要是路面)在汽车某些部分(主要是车轮)施加一定的力,从而对其进行一定程度的强制制动的一系列专门装置统称为制动系统。

其作用是: 使行驶中的汽车按照驾驶员的要求进行强制减速甚至停车;使已停驶的汽车在各种道路条件下(包括在坡道上)稳定驻车;使下坡行驶的汽车速度保持稳定。

对汽车起制动作用的只能是作用在汽车上且方向与汽车行驶方向相反的外力,而这些外力大小都是随机的、不可控制的,因此汽车上必须装设一系列专门装置以实现上述功能

1.2 制动系的分类

按制动系统的作用制动系统可分为行车制动系统、驻车制动系统、应急制动系统及辅助制动系统等。用以使行驶中的汽车降低速度甚至停车的制动系统称为行车制动系统;用以使已停驶的汽车驻留原地不动的制动系统则称为驻车制动系统;在行车制动系统失效的情况下,保证汽车仍能实现减速或停车的制动系统称为应急制动系统;在行车过程中,辅助行车制动系统降低车速或保持车速稳定,但不能将车辆紧急制停的制动系统称为辅助制动系统。上述各制动系统中,行车制动系统和驻车制动系统是每一辆汽车都必须具备的。

按制动操纵能源制动系统可分为人力制动系统、动力制动系统和伺服制动系统等。以驾驶员的肌体作为唯一制动能源的制动系统称为

人力制动系统;完全靠由发 动机的动力转化而成的气压或液压形式的势能进行制动的系统称为动力制动系统;兼用人力和发动机动力进行制动的制动系统称为伺服制动系统或助力制动系统。

按制动能量的传输方式制动系统可分为机械式、液压式、气压式、电磁式等。同时采用两种以上传能方式的制动系称为组合式制动系统。

1.3 制动系的组成

汽车制动系至少应有两套独立的制动装置,即行车制动装置和驻车制动装置;

制动系一般由供能装置、控制装置、传动装置、制动器四个基本组成部分。较完善的制动系统还具有制动力调节装置以及报警装置、压力保护装置等附加装置。

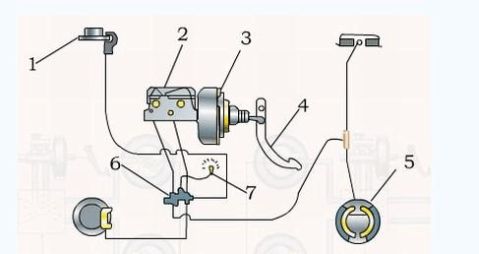

1.前轮盘式制动器 2.制动总泵 3.真空助力器 4.制动踏板机构 5.后轮鼓式制动器 6.制动组合阀 7.制动警示灯

图1.1行车制动装置

1.4 制动器的概述

制动器是制动系中最主要的一个部件,是制动系统中用以产生阻碍车辆的运动或运动趋势的力的部件。

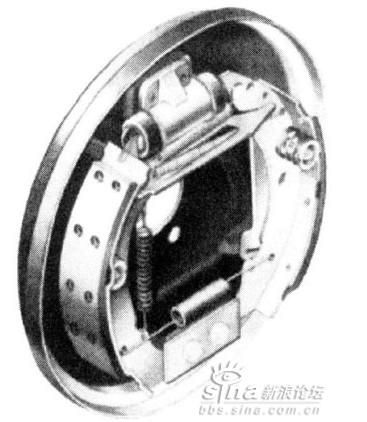

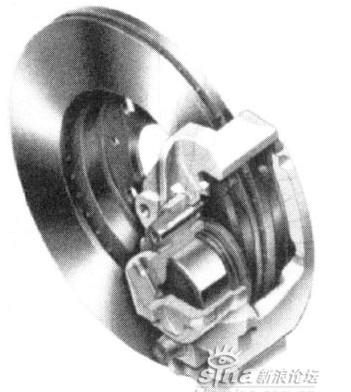

凡是利用固定元件与旋转元件工作表面的摩擦而产生制动力矩的制动器都称为摩擦制动器,摩擦制动器可分为鼓式和盘式两大类。前者的摩擦副中的旋转元件为制动鼓,其工作表面为圆柱面;后者的旋转元件则为圆盘状的制动盘,以端面为工作表面。

图1.2鼓式制动器

图1.3盘式制动器

1.5 盘式制动器的分类

盘式制动器按摩擦副中的固定元件的结构可分为钳盘式和全盘式两大类。

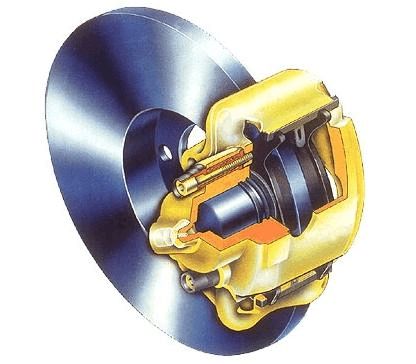

钳盘式制动器是由旋转元件(制动盘)和固定元件(制动钳)组成。制动盘是摩擦副中的旋转件,它是以端面工作的金属圆盘。制动钳是由装在横跨制动盘两侧的夹钳形支架中的制动块和促动装置组成。制动块是由工作面积不大的摩擦块和金属背板组成。每个制动器中一般有2-4个制动块。

图1.4钳盘式制动器

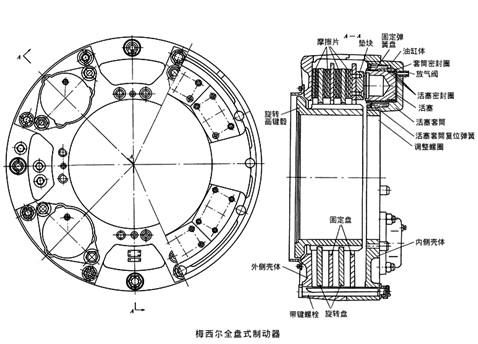

全盘式制动器的旋转件也是以端面工作的金属圆盘(制动盘),其固定元件是呈圆盘形的金属背板和摩擦片。工作时制动盘和摩擦片间摩擦面全部接触。钳盘式制动器过去只用做中央制动器,但目前则越来越多地被各级轿车和货车用做车轮制动器,全盘式制动器只有在少数(主要是重型汽车)采用为车轮制动器,个别情况还可作为缓速器。

图1.5全盘式制动器

钳盘式制动器又可分为定钳盘式和浮钳盘式两类。

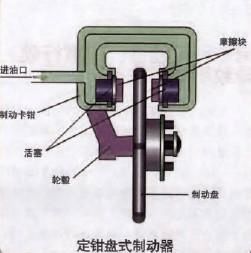

1.5.1 定钳盘式制动器

跨置在制动盘上的制动钳体固定安装在车桥上,它既不能旋转也不能沿制动盘轴线方向移动,其内的两个活塞分别位于制动盘的两侧,制动时,制动油液由制动主缸经进油口进入钳体中两个相通的液压腔中,将两侧制动块压向与车轮固定的制动盘,从而产生制动。

不过这种制动器也存在缺点:油缸较多,使制动钳结构复杂;油缸分置于制动盘两侧,必须要用跨越制动盘的钳内油道或外部油管来连通。使得制动钳的尺寸过大,难以安装在现代化桥车的轮辋内;热负荷大时,油缸(特别是外侧油缸)和跨越制动盘的油道或油道中的制动液容易受热汽化;若要兼用于驻车制动,则必须加装一个机械促动的驻车制动钳。这些缺点使得定钳盘式制动器难以适应现代汽车使用要求,故自20世纪70年代以来,逐渐让位于浮钳盘式制动器。

图1.6固定钳盘式制动器

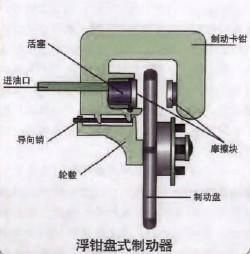

1.5.2 浮钳盘式制动器

制动钳体通过导向销与轮毂相连,可以相对于制动盘轴向移动。制动钳体只在制动盘的内侧设置油缸,而外侧的制动块则附装在钳体上。制动时,液压油通过进油口进入制动油缸,推动活塞及其上的摩擦块压向制动盘,与此同时,制动钳体受反作用力的影响沿导向销反方向(与活塞运动方向相反)移动。使固定在制动钳体上的制动块压靠到制动盘上。于是制动盘两侧的摩擦块夹紧制动盘,使之在制动盘上产生与运动方向相反的制动力矩,促使汽车制动。

其优点是: 与定钳盘式制动器相反,浮钳盘式制动器轴向和径向尺寸较小,而且制动液受热汽化的机会较少。此外,浮钳盘式制动器在兼充行车和驻车制动器的情况下,不用加设驻车制动钳,只须在行车制动钳油缸附近加装一些用以推动油缸活塞的驻车制动机械传动零件即可。

图1.7 浮动钳盘式制动器

1.6 盘式制动器相比于鼓式制动器的优点

盘式制动器在液力助力下,制动力大且稳定,在各种路面都有良好的制动表现,制动效能远高于鼓式制动器,浸水后效能降低也较少,只须经一两次制动就可恢复正常。而且空气直接流经盘式制动器,故盘式制动器的散热性很好。在输出制动力矩相同的情况下,尺寸和质量一般较小。制动盘沿厚度方向的热膨胀量极小,不会像制动鼓的热膨胀那样使制动器间隙明显增加而导致制动踏板行程过大。较容易实现间隙自动调整,其他维修作业也较简单。但是盘式制动器结构较鼓式制动器复杂,对制动钳、管路系统设计要求也比较高,而且造价高于鼓式制动器。

1.7 盘式制动器在国内的发展概况

汽车制动过程实际上是一个能量转换过程,它把汽车行驶时产生的动能转换为热能。高速行驶的汽车如果频繁使用制动器,制动器因摩擦会产生大量的热量,使制动器温度急剧升高,如果不能及时的为

制动器散热,它的效率就会大大降低,影响制动性能,出现所谓的制动效能热衰退现象。从这一点上,就可以理解为什么要用散热性好的盘式制动器来逐渐替代鼓式制动器了。

目前,在中高级轿车上前后轮都已经采用了盘式制动器。不过,时下还有不少经济型轿车采用的还不完全是盘式制动器,而是前盘后鼓式混合制动器(即前轮采用盘式制动器、后轮采用鼓式制动器),这主要是出于成本上的考虑,同时也是因为轿车在紧急制动时,负荷前移,对前轮制动的要求比较高,一般来说前轮用盘式制动器就够了。当然,前后轮都使用盘式制动器是一种趋势。在货车上,盘式制动器也有被采用的,但离完全取代鼓式制动器还有相当长的一段距离。

2 国内外研究现状

对盘式制动器的早期研究侧重于试验研究其摩擦特性,随着用户对其制动性能和使用寿命要求的不断提高,有关其基础理论与应用方面的研究也在深入进行。下面结合设计和使用中存在的几个问题对其研究状况进行综述。

2.1 摩擦衬片压力分布规律

车辆制动时摩擦衬片表面形成的压力分布不但影响制动器的制动转矩容量、热容、磨损,而且直接影响表面的工作温度,从而影响热衰退、热不稳定性及热裂纹等一系列制动性能。由于盘式制动器制动过程中摩擦副间温度沿半径方向分布不均匀,局部温度过高,使该处热膨胀量大于摩擦副其他接合处,一旦表面的小块面积开始承受不

适当的载荷且其温度比周围表面高,它将膨胀并形成“热点”。局部热点的形成导致制动压力不均匀分布的进一步发展,这反过来又造成局部温度进一步升高,表面温度梯度变化加剧。这种因热流密度分布不合理而产生的恶性循环现象,称为热机失稳现象。

制动而产生的瞬时高温使摩擦副和附近零件温度升高,过高的温度使摩擦材料的摩擦系数降低,产生热衰退,磨损加剧,严重时使摩擦材料损坏,对偶零件产生龟裂或挠曲,附近轴承润滑油脂变稀而流失,或间隙变小而胶合。在汽车盘式制动器中,该问题尤为突出,从而降低了汽车刹车性能,并造成较大的经济损失 因此,摩擦衬片压力分布是否合理直接决定着制动性能的好坏和使用寿命的长短。

在制动器设计上,根据摩擦系统特性的不同,目前有“衬片压力均匀分布”和“衬片均匀磨损”两种模型,诸文农指出,干摩擦状态接近于均匀分布,金属型制动片在湿摩擦状态接近于均匀磨损;L·鲁道夫没有按摩擦状态进行划分,提出对于新制动器而盲,制动压力接近于均匀分布。实际上,制动衬片压力分布受到多方面因素的影响,如制动气缸活塞的施压位置、制动卡钳的结构、衬片弹性变形与磨损、金属偶件的热变形等。

M.Tirovic的研究表明,无论是在静态还是在动态状况下,内外两侧制动片的压力分布都不相同。要完整分析制动压力分布,应将应力场、位移场和温度场作为统一的耦合问题来解决。可分为两个阶段进行研究,第一个阶段先假设制动压力在接触面上均匀分布,主要解决盘、片之间的热流分配问题l第二个阶段将应力场、位移场和

温度场在同一有限元模型中解决。

马保吉等提出,由于界面的接触只发生在表面,且只关心其表面求解的压力分布与位移,所以边界单元法更适合于此类问题,而且边界单元法具有降维的特点,可有效提高求解效率。他采用边界单元法对盘式制动器摩擦衬片与制动盘接触界面间静、动态压力分布进行分析,运用柔度矩阵技术提高了计算效率,考虑到摩擦接触过程的不可逆性,给出了增量加载过程求解的一般格式。

2.2 摩擦机理

摩擦的实质是机械运动转化为分子运动、机械能转化为热能,并遵从能量守恒定律。物体实际表面为粗糙表面,法向载荷作用小,两个粗糙表面在千摩擦状态相互接触,其真实接触面积只占名义接触面积的一小部分。接触面法向载荷由部分表面微凸峰承担。两固体相对运动时产生摩擦力,仅在接触点对处是被摩擦直接加热的。马保吉等的研究表明,摩擦力的产生机理直接决定了摩擦热的产生机理。制动开始时,摩擦制动片在制动系管路压力的作用下夹紧制动盘,使盘片界面之间产生摩擦力。如果忽略材料磨损的影响,可认为制动器吸收的制动能量全部转换为热量。

研究摩擦力产生机理的目的在于,在分析制动副表面温度场时,能够对摩擦界面的热流边界条件提出更合理的假设。摩擦制动过程中产生的热量主要由两部分组成:一部分是摩擦表面的微凸体与接触界面的粘结和断裂及接触区域和周围材料的塑性变形产生的热量;另一部分是摩擦材料在一定温度下的热降解产生的热量。

第一部分中摩擦界面粘结的形成和断裂、接触区域的塑性变形及界面第三体的塑性变形等对摩擦能影响很大。研究表明,消耗在亚表层材料内的能量远远大于消耗于接触面上的能量,占摩擦热的绝大部分,且绝大部分转化为热量。树脂基复合摩擦材料在一定温度下会发生化学反应而降解,降解产物包括固体、液体和气体。在大气环境下,热降解过程是一种放热过程,因而成为摩擦制动中产生热量的一部分。对中等负载的制动过程,这部分能量仅占总摩擦能的2 ,分析中可忽略。

因此,摩擦制动过程中摩擦热主要产生在接触区域具有一定厚度的界面层而不是在接触表面,在温度场分析中,摩擦热应作为体积热而不应作为表面热流从接触表面输入,同时接触界面存在一定的接触热阻,界面的热特性不同于摩擦材料基体的热特性。

2.3 制动噪声

早期对制动尖叫现象一般简单地归结为当静摩擦系数大于动摩擦系数或动摩擦系数随相对滑动速度的变化率小于零时,制动系统的自激振动问题。

19xx年,Felske用纯试验方法研究了鼓式制动器的制动尖叫,通过增加底板刚度,制动尖叫被成功抑制。进入2O世纪8O年代中后期,随着计算机技术的发展,逐步从简化模型进入对实际制动器结构的研究,定量地解释制动噪声的各类现象。

关于制动噪音的研究大多集中在于制动器(盘式、鼓式等),其研究较成熟,有有限元、模态分析、结构闭环耦合模式等研究方法。

蒋东鹰等借助有限元和模态综合技术建立了盘式制动器制动尖叫摩擦耦合模型,通过复特征分析,得到对应于每阶振动模态的阻尼与频率,模态阻尼值揭示了哪些模态不稳定并可能产生尖叫,最后运用耦合模型研究了摩擦系数和子结构模态对制动尖叫的影响。

管迪华等从馈入能量的角度探讨了制动尖叫噪声分析方法,在制动器摩擦闭环耦合模型的基础上,推导了系统尖叫模态的馈入能量计算方法。通过基于馈入能量的分析,可较直观地看出一些结构参数对制动噪声的影响,如摩擦系数、制动块形状、刚度及有重要影响的子结构模态振型,并有助于分析抑制噪声的结构修改方案。该方法对制动器结构振动噪声的分析具有指导意义。

3 课题研究的内容

首先确定车型,在选定车型后,查找该车主要参数,如:空满载质量、质心高度,质心到前后轴的距离等等。接着进行制动力及制动力分配系数的计算。完成上述工作后,选择制动器的结构形式,接着确定盘式制动器的主要参数。这些工作都完成后就可以对制动器进行设计计算了,也包括制动器主要零部件的结构设计与强度计算,最后是制动驱动机构的结构形式选择与设计计算。

参考文献

[1] 刘惟信.汽车设计[M].北京:清华大学出版社,2001.

[2] 王望予.汽车设计[M].北京:机械工业出版社,2004.

[3] 《机械设计手册》编委会.机械设计手册-联轴器、离合器与制动器[M].北京: 机械工业出版社,2007.

[4] 张健,卫修敬.车辆制动器制动力矩计算方法的研究[J].江苏理工大学学报,1999,(9):48~50.

[5] 葛振亮,吴永根,袁春静.汽车盘式制动器的研究进展[J].公路与汽运,2006,

(1):34~35.

[6] 孙 蛟,黄宗益,李兴华.钳盘式和片式制动器设计计算[J].工程机械,2005,

(10):20~23.

[7] P Litos, M Honner, V Lang, J Bartik, and M Hynek.A measuring system for experimental research on the thermomechanical coupling of disc brakes[J].2008.

[8] 郑兰霞,张俊海,陈艳艳.盘式制动器在现代汽车上的应用与发展分析[J].农业装备与车辆工程,2007,(12):23~27.

[9] 田福祥.盘式制动器的摩擦片压力和制动力矩[J].工程机械,1998,(10):19~23.

[10] 黄海.盘式制动器与鼓式制动器的比较[J].城市公共交通,2007,(9):13~15.

[11] 魏小华.气压盘式制动器结构特点分析[J].中国科技信息,2006,(11):23~27.

[12] 张祖德.液压盘式制动器的性能特点及应用[J].特钢技术,2004,(3):43~47.

[13] 刘惟信.汽车制动系的结构分析与设计计算[M].北京:清华大学出版社,2004.

第二篇:开题报告

辽宁工业大学

毕业设计(论文)

开题报告

题目 梦行——二维动画短片

艺术设计与建筑 院 多媒体动画 专业 061 班

学生姓名 郭楠

学 号 060603203

指导教师 赵鹏(沈雷)

开题日期:20##年3月8日

(注)开题报告要点:1、毕业设计(论文)题目的来源,理论或实际应用意义。2、题目主要内容及预期达到的目标。3、拟采用哪些方法及手段。4、完成题目所需要的实验或实习条件。5、完成题目的工作计划等。

1

2

3

4

5

开 题 须 知

一、学生要认真填写开题报告。在毕业设计(论文)答辩时学生须向答辩委员会(或答辩小组)提交开题报告,作为答辩评分的参考材料,没有开题报告不能参加答辩。如果丢失要及时办理补交手续。学生毕业后,开题报告与学生毕业设计(论文)一并存档备案。

二、毕业设计(论文)题目一经确定,指导教师要给学生下达毕业设计(论文)任务书,学生根据任务书的要求进行开题,一般安排在毕业设计(论文)正式开始的第二周至第三周进行。

三、开题报告的审查由各专业教研室主持,每个学生的报告时间为10—15分钟。开题通过后学生才能正式获得毕业设计(论文)的资格。

四、学生要充分理解毕业设计(论文)题目的内容和要求,在指导教师的指导下制定切实可行的工作计划,并且要具备进行毕业设计(论文)所要求的实验或实习(调研)条件。

五、学生要按照指导教师所下达的毕业设计(论文)任务书的要求,认真进行文献资料的检索、搜集和查阅,并做好记录。

六、开题审查不合格的学生,必须在一周内重新进行开题。

-

毕业设计开题报告范例

南京工程学院毕业设计开题报告课题名称学生姓名指导教师所在院系部专业名称MK2110数控磨床动力学模拟与床身结构优化设计楷体三号加粗…

-

毕业设计开题报告范文

浙江师范大学本科毕业设计论文开题报告1本科毕业设计论文开题报告2本科毕业设计论文开题报告3本科毕业设计论文开题报告4本科毕业设计论…

-

毕业论文开题报告模板

毕业设计论文开题报告题目从网络游戏产业问题看信息业的新趋势姓名学号指导教师班级系部陕西科技大学镐京学院毕业设计论文开题报告陕西科技…

-

毕业设计开题报告

山东工商学院本科生毕业论文设计开题报告20xx届学生姓名院部专业指导教师签名教研室主任签名20xx年4月本表一式四份本人指导教师院…

-

毕业设计开题报告

毕业设计开题报告设计题目金色年华农转非安臵房工程招标文件系别经济与管理学院年级20xx级专业工程造价2班学号20xx20xx213…

-

毕业设计(论文)开题报告

科学技术学院毕业设计论文开题报告题目浅析江西省智慧旅游发展现状及前景学科部财经学科部专业旅游管理班级121班学号70418120x…

- 软件工程专业毕业设计开题报告案例

-

基于Android手机app开发与设计 毕业设计 开题报告

毕业设计开题报告题目基于Android平台的同学录设计与开发学生姓名王强学号1118014143所在院系数学与计算机科学学院专业班…

-

毕业设计开题报告

北方工业大学本科毕业设计论文开题报告书题目家庭音频信号采集与分析程序设计指导教师宋浩专业班级自112学号11101010219姓名…

-

毕业设计开题报告

CHANGCHUNINSTITUTEOFTECHNOLOGY开题报告设计题目基于iOS系统的休闲娱乐移动应用的设计与实现学生姓名学…

- 20xx服装设计开题报告