玻璃钢产品检验标准

1.目的

规范玻璃钢产品外观及性能的通用检验规范,使QC检验人员准确地、更快地掌握玻璃钢产品的检验,保证产品品质。

2.范围

本标准适用于公司玻璃钢车间所有玻璃钢制成品的质量检验。

3.职责

3.1品质部:依本标准进行检验与测试;

3.2生产部:依本标准进行产品生产;

3.3资材部(仓库):依本标准进行仓存。

4.作业程序

4.1检验场地:玻璃钢生产车间;

4.2检验工具:铅笔、卷尺、

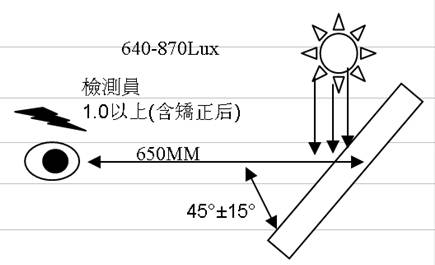

4.3外观检验环境:

5.缺陷分类

5.1致命缺陷(CR):开裂、明显变形;

5.2严重缺陷(MAJ): 属功能性缺陷,外观不符合检验标准规定

5.3轻微缺陷(MIN): 属外观轻微缺陷,非严重缺点或者主要缺点,不影响使用或装配;

5.4缺陷度量代码:N: 数目 D: 直径mm L:长度mm H:深度mm W:宽度mm S:面积mm2 J:间距mm

5.4.外观面区域划分:

①A级面:客户使用产品时能一眼就看到的面;

②B级面:客户使用产品不太容易看到的面,例如:车顶、踏板处;

③C级面:产品组装后不可见的面,例如:车身底;

6.检验标准

6.1材料检验:

6.1.1用于制造玻璃钢的树脂及玻璃纤维、布等增强材料应为研发部认可的材料;

6.1.2供应商应向我司提交每一批次的材料出厂合格证及材料性能试验报告;

6.1.3树脂应为通用型不饱和聚酯树脂,超过贮存期的树脂不允许继续使用;

6.1.4加入树脂中的各种固化剂(包括引发剂和促进剂)、颜料、填料等添加剂应按规定的标准,不能明显影响树脂及玻璃钢固化后的各项性能;

6.1.5预埋件一般采用与树脂胶接良好的闭孔结构的木材、铁板、方管等材料。木材应充分干燥,湿度不大于18%;

6.2外观检验:

缺陷定义:

1) 异物(杂质):因异物或跟产品不是同一种物质所造成的点状突起物。

2) 气泡:玻璃钢成型过程中包含空气或水汽的圆球。

3) 拉伤:因模具问题,脱模时造成产品边缘地方有拉伤,造成边缘凸起。

4) 气纹:因成型不当造成表面出现波浪状或线状条纹。

5) 披锋(毛边):产品在沿着合模线及角落处形成的成型挤料或突出物。

6) 缩水:因成型不当或结构问题造成表面之凹陷。

7) 变形:产品因为某种原因造成产品弯曲不平。

8) 开裂:材料裂开。

9) 龟裂:因为外力产生的开裂。

10) 分层:玻璃钢层剥皮。

11) 针孔:材料上有孔或空洞。

12) 分模线:模具结合处产生较明显的一条线,常由后期处理不认真引起。

6.3 原材料检验:核实原材料的出厂合格证及材料性能试验报告;

6.4 预埋件检验:

预埋件不可遗漏,材质、规格、数量、预埋位置应符合各个产品工艺标准中的要求。

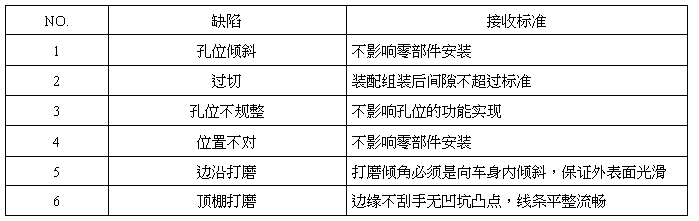

6.5 切割开孔打磨检验标准:

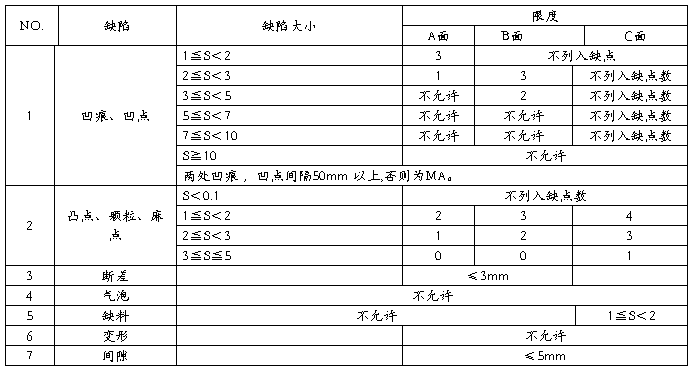

6.6 外观检验标准:

7.检验规则:

7.1本标准采用全数检验,产品经QC检验合格后才能作为合格品交付下一工序。

7.2检验项目:原材料检验、预埋件检验、开孔检验、外观检验。

7.3组批:检验以同一时间生产的为一批。

8.运输、贮存:

8.1运输:运输过程中产品应避免剧烈振动、冲击和潮湿,避免受重压和机械损伤。

8.2贮存:产品应贮存在通风、干燥、无腐蚀性物质的仓库内。

第二篇:最终产品检验标准

产 品 检 验 标 准

名称:最终产品 规格:适用于公司所有产品

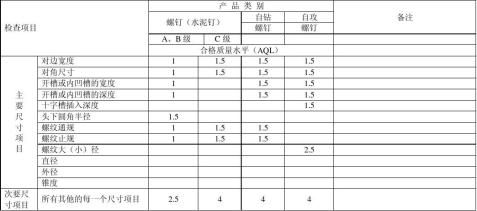

(A)螺丝尺寸的验收标准

一、螺丝尺寸验收程序

1.确定抽查项目及合格质量水平(AQL)

2.选择适当的比率(LQ10/AQL)

需方应根据螺丝的使用要求确定比率,对使用要求较高者,可选择较小的比率。还可根据供方提交的产品质量确切定比利时率,对质量较好者,可选择较大的比率。

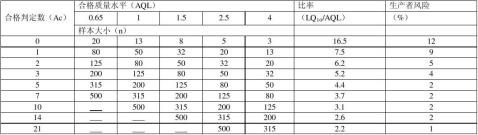

3.根据规定的合格质量水平(AQL)和选定的比率(LQ10/AQL),从“抽样方案”中查出抽样方案(n、Ac)。

当供需双方有争议时,应选择生产者风险不大小5%的抽样方案,为便于实施判定检查,规定判定检查时采用的样本大小n=80。

4.从检查批中随机抽取样本,逐项进行检查,并分项记录缺陷数。如每项缺陷数均等于或小于相应的合格判定数Ac,则接收该批产品,否则拒收。

5.如供方对需方拒收的产品批有争议时,应按“c条”规定的抽样方案重新取样进行判定检查。

6.对已经拒收的产品,供方必须经过分类或修整,才能重新提交验收,如果进行修整,有可能降低该批产品的使用性能,则需经需方同意。

1

二、尺寸抽查项目及合格质量水平

注: 1. 对检查中发现的混杂品(如混入不同品种、不同规格或半成品等),其AQL皆按0.65考核。

2. 表中抽查项目(给出AQL值者)按产品类别列出,对各种产品实际可实施的抽查项目应按相应产品标准确定。

2

三、抽样方案

注:

1.表中的n和Ac摘自GB2828《逐批检查计数抽样程序及抽样表》,但GB2828中表2规定的批量与样本大小的关系不适用于本标准。为和于孤立批检查,抽样方案由AQL和LQ10/AQL确定。 2.合格判定数为0的方案仅适用于机械性能。

3.如果批量等于或小于要求的样本大小,须实施100%的检查。

4.生产者风险是指当提交的验收产品批的实际质量水平达到规定的AQL值时,而仍被该抽样方案拒收的概率。

3

(B)螺丝表面缺陷的验收

一、表面缺陷的验收检查程序

1.按有关螺纹螺丝表面缺陷标准,确定抽查项目。

2.如果表面涂、镀层影响对表面缺陷的识别,则应在检查前予以去除。

3.非破坏性检查:按“非破坏性抽样方案”的规定,确定抽样方案(n,Ac),从检查批中随机抽取样本,进行目测或其他非破坏性检查。若发现有缺陷样品为九未超过合格判定数(Ac),则接收该批产品;若发现有缺陷样品数超过合格判定数(Ac),则对这些有缺陷的样品进行破坏性检查。

对螺钉进行非破坏性检查时,若发现有任何部位上的淬火裂缝、支承面及其以下的皱纹(非圆形螺丝上的“三叶”形皱纹除外)的样品,则拒收该批产品。供需双方一致确认非破坏性的检查结果已可判定时,则可不继续进行破坏性检查而接收或拒收该批产品。

4.破坏性检查:按下页“(2)破坏性检查的抽样方案”的规定确定抽样方案(n,Ac)进行破坏性检查的样品,应由非破坏性检查中发现的有最严重缺陷的样品组成。若样品不超出相应标准所允许极限的缺陷,则接收该批产品,否则拒收。

4

二、抽样方案

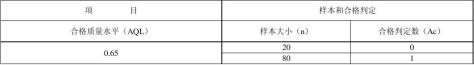

(1)非破坏性检查的抽样方案

注:检验时,采用n=20,Ac=0的抽样方案 (2)破坏性检查的抽样方案

5

(C)机械性能的验收检查

一、机械性能的验收检查程序

1.确定抽查项目。

2.确定合格质量水平(AQL):破坏性试验AQL=1.5;非破坏性试验AQL=0.65.

去除试件的镀层或涂层,并经适当加工后进行的常规硬度检查,应视为非破坏性试验.保证载荷试验,应视为破坏性试验.

3.根据规定的合格质量水平AQL,从“抽样方案“中查出抽样方案(n,Ac).

由于机械性能检查费用较镐,为减少检查工作理,规定验收检查和判定检查都采用合格判定数Ac=0(生产者风险为12%)的抽样方案。

4.从检查批中随机抽取样本,逐项进行检查,并分项记录缺陷数。检查顺序为非破性试验,后为破坏性试验。

进行拉力试验时,应从实际硬度值最纸的试件中挑取样品。

5.全部样品的所有抽查项目均合格后,则接收该批产品,否则拒收。

6.如供方对需方拒收的产品有争议时,应按“第3条”规定的抽样方案重新取样进行促裁检查。

7.对已拒收的产品批,供方必须经过分类或修整,才能重新提交验收。如果进行修整,有可能降低该产品的使用性能,则需经需方经意。

6

二、抽样方案

(1)机械性能抽查项目

注:

1.表中抽查项目按产品类别列出,对各种产品实际可实施的抽查项目按相应产品标准确定。

7

(D)有关验收检查的术语和符号

1.验收检查:为决定一批螺丝是否接收所需的整个检验程序。

2.供方:螺丝的制造或经销者。

3.需方:螺丝的使用或经销者。

4.检查批(简称“批”):供方为一次验收提交的、并在同一工艺下制造的同一品种、型式、规格、产品等级和性能等级的一定数量的螺丝。

5.批量(N):批中所包含的螺丝数量。

6.随机抽样:每次抽取时,批中所有螺丝被抽取的可能性都相等的样方法。

7.样本:从同一检查批中随机抽取的若干个螺丝。

8.样本大小(n):样本中所包含的螺丝数量。

9.特性指标:在相应标准中对尺十要素、机械性能和表面状态规定的极限范围。

10.缺陷:在任一检查项目中,凡不符合特性指标的要求,即构成缺陷。

11.不合格品:有一个或更多缺陷的螺丝。

12.抽样方案:为决定样本大小和判断检查批是否合格而规定的一组规则。

13.合格判别定数(Ac):任一合格项的样本中所允许的最大缺陷数。

14.一次抽样方案:从批中只抽取一个样本的方案。

15.合格质量水平(AQL):在一个抽样方案中,同规定的某一较高接收概率相应的质量水平。本标准规定的各项合格质量水平(AQL)均以每百件螺丝的缺陷数表示。

16.极限质量水平(LQ):在一个抽样方案中,同规定的某一较低接收概率相应的质量水平。

17.比率(LQ10/AQL):极限质量水平与合格质量的比值,它用于计算LQ10和选择抽样方案。

8

(E)验收检查基本原则

1.每个别螺丝都应当符合相应标准的全部规定,但这在大量、生产中并不总是可能的。根据螺丝的功能和应用,将全部符合标准要求的和不完全符合标准要求的螺丝截然分开是不必要的,也是不经济的。

2.供方在生产过程中(包括成品入库验收检查)有权采用任何检查程序控制质量。但必须保证螺丝成品质量符合相应标准的规定。

3.需方认为必要或经济合理时,可根据供方的质量信誉和以往交验产品的质量保证情况,对提交验收的产品免除检查,也可根据需方自定的抽样方案进行验收检查,但这种检查不应增大供方被拒收的风险,即不应减小AQL值或降低接收概率。

4.螺丝验收检查项目仅限于相应标准中规定了特性指标的项目。需方应把验收检查重点放在产品能否满足预期的使用要求上,因此可以根据具体的使用要求采用较少的抽查项目。

5.当提交验收的产品有争议时,需方必须给供方核实的机会。

6.已拒收的产品批,供方必须经过分类或修整,才能重新提交验收。如果进行修整,有可能降低该批产品的使用性能,则需经需方同意。

7.用于验收的量规定、量具和检验仪器应符合有关规定。

可用两种或两种以上的量具进行测量的项目,当其中任一种量具浊量合格时,即可判为合格。

8.对已接收的产品批,在检验或安装中发现的有缺降的螺丝(不包括需方贮运或使用不当等造成的缺陷),供方应给予更换或补偿。

9.在螺丝的生产中,供方可向其他供货者购买配件、半成品或进行工艺协作,但成品的提供者应对最终的产品质量完全负责。

10.需方对已经接收的螺丝如再进行任何表面处理或其他加工,则应对其最终的产品质量完全负责。

注:判定检查时,必须遵循以上各项验收检查程序,当需方要求采用其他验收检查程序时,应由供需双方协商。

(F)过程产品检验的抽样原则和抽样标准采用最终产品检验的原则和抽样标准。

9