化肥有限公司锅炉烟气脱硫装置168小时测试报告说明

化肥有限公司锅炉烟气脱硫装置

168小时测试报告的说明

鉴于沧州正元锅炉烟气脱硫装置经整改,增设二级循环吸收段后运行正常,且经沧州市环境监测站2015年11月10对烟气自动监测验收比对监测结果为合格,经沧州正元化肥有限公司2015年19日批准,自2015年11月20日0:00至2015年11月27日0:00进行了168小时测试,依据技术协议中约定的验收表,对表中各项指标进行了测试,现就测试结果作如下说明:

1、 脱硫系统进口烟气SO2浓度,在900-5800mg/Nm3范围变化,放均能保证在小于等于50mg/Nm3。

2、 脱硫系统BMCR脱硫效率,进口SO2在设计范围内均能够达到

99.2%。此指标主要考虑在进口烟气SO2达到5800 mg/Nm3时,必须达到99.2%,才能保证烟气出口SO2均能保证在小于等于50mg/Nm3。

3、 脱硫系统出口NH3排放浓度,因无法测量,故未有此数据。 4、 烟气通过脱硫系统BMCR压降小于等于1500Pa,约1480Pa,

脱硫装置的运行对锅炉的运行未产生任何影响。

5、 脱硫系统BMCR耗电量,因脱硫装置没有有效的用量计量,但

通过对装置运行设备的额定功率和实际功率计算,装置的功率小于等于1460KW.H,约1360KW.H。

6、 脱硫系统BMCR耗水量,通过回收合成氨装置送来的冷凝液,

耗水量远小于32T/H,即使不回收冷凝液,实际水耗在25吨以下(测试时负荷)。

7、 氨利用率不小于98%,此值是通过氨肥比来进行反算,在氨肥

比达到3.8时,氨利用率方能达到98%。

8、 出口BMCR烟气带水量,因无测量装置,没有数据。

9、 脱硫系统BMCR耗汽量,脱硫装置副产硫酸铵,结晶过程采用

锅炉的烟气进行浓缩脱水,只是在烘干生产硫酸铵粉体时,采用蒸汽对空气加热,用热空气对硫酸铵晶体进行干燥,在满足干燥需要时最大耗汽量小于2.5T/h。

10、 BMCR硫酸铵产量,在满足脱硫要求的前提下,对副产品硫

酸铵晶体,从浓缩脱水、一级、二级旋流提浓、离心机脱水、振动流化床干燥、产品包装等,均能满足副产硫酸铵最大产能9t/h的要求。

11、 NOX保证脱除率,没有达到30%,实际值在15%-30%范围

内。目前烟气进脱硫塔装置NOX在100-200mg/Nm3左右,出口79-160 mg/Nm3。

12、 氨肥比,测试期间硫酸铵产量约356吨,用氨累计93吨,

氨肥比3.82。

13、 出口粉尘排放浓度,在锅炉烟气进口粉尘小于等于30

mg/Nm3,均能小于等于20 mg/Nm3。

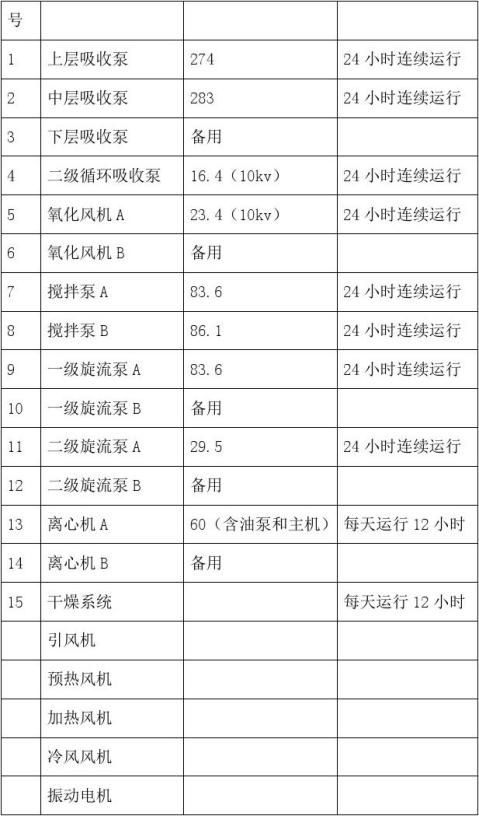

14、 测试期间脱硫运行设备有:

15、 系统存在问题 A、 二级循环管道及管架有微振动和1个微漏点,因气温低,玻璃钢

不好施工,待春暖花开时处理,处理期间不影响生产;

B、 包装机的运行由另一家承包单位运行,存在着包装维护和管理的

问题,经常影响到干燥的正常操作。

C、 烟气中氮化化合物的组分(NO、NO2等)不同,对于采用氨法脱

硫工艺连带脱硝的效率,有较大影响,我公司20xx年在新疆广汇集团的四台600t/h锅炉氨法脱硫项目,能够达到30%的脱硝率,而在贵公司无法达到,只能达到20%左右,可能与此有关。若进口烟气氮氧化物超过143 mg/Nm3,即使达到30%的脱硝效率,也无法满足小于等于100 mg/Nm3的环保要求。

D、 在进口烟气粉尘小于30mg/Nm3下,出口烟气粉尘能够小于等于

20 mg/Nm3。若进口超过30 mg/Nm3,则无法达到。

2015年11月30日

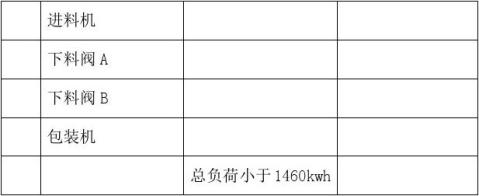

第二篇:锅炉测试报告

锅 炉 热 工 试 验 报 告

湖南省特种设备检测中心

年 月 日

锅 炉 热 工 试 验 报 告

1.任务及目的要求

根据《特种设备安全监察条例》的要求,受XXXXXX 公司的委托,湖南省特种设备检测中心于 年 月 日对该公司使用的 型锅炉(产品编号: )进行热工测试。

测试要求:根据中华人民共和国国务院第549号令,关于修改《特种设备安全监察条例》的决定已于20xx年1月24日颁布,并于20xx年5月1日正式实施。对高耗能的特种设备,按照国务院的规定实行节能审查和监管。国家质量监督检验检疫总局发布国质检特函〔2008〕264号文《关于推进高耗能特种设备节能监管工作的指导意见》,要求对所有在用工业锅炉实际运行能效状况进行普查,并客观记录相关数据。

测试目的:通过对锅炉热效率的测试,掌握在用锅炉的热效率和能耗情况,评介该锅炉是否满足设计及相关标准要求。

2.试验依据

a) GB/T10180-2003《工业锅炉热工性能试验规程》

b) 设计及相关标准要求。

3.项目概况

4.锅炉设计参数及实际燃料特性

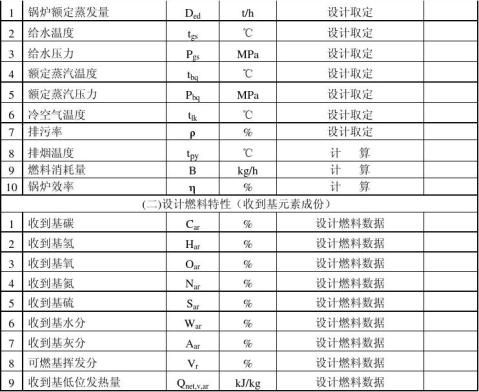

锅炉设计相关参数见表1

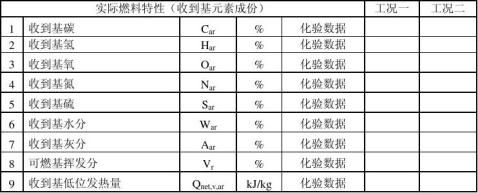

实际燃料特性见表2

表1 锅炉设计基本参数

表2 实际燃料特性

5. 试验工况说明及结果分析

1. 试验条件

本次热工测试在 XXXXX锅炉车间现场进行,测试期间锅炉运行正常,负荷稳定,燃烧良好。试验在锅炉正常运行状况下进行。

1.1本次试验以燃料低位发热量为基准。

1.2根据现场的实际情况,本次试验采用正、反平衡法来测定锅炉热效率。

2. 试验内容

年 月 日对本台锅炉进行了热工测试,试验共进行了2个试验工况。根据《工业锅炉热工性能试验规程(GB/T10180-2003)》的要求,2次试验测得的正、反平衡效率之差应不大于5%,2次试验测得的正平衡效率之差应不大于3%,2次试验测得的反平衡效率之差应不大于4%,最终结果取两个试验工况的平均值。

试验期间锅炉燃烧稳定,设备运行正常。试验期间各主要参数维持稳定。试验期间主要进行了以下项目的测量:

2.1 烟气成分分析:利用烟气分析仪测量空气预热器出口烟气中的RO2、O2 、CO含量,每15~20分钟进行一次分析。

2.2 排烟温度测量:

在省煤器出口烟道上用烟气分析仪上热电偶测量锅炉的排烟温度。

2.3 进行燃料取样分析:有输送皮带的锅炉在进料口前的输送皮带上取样,无输送皮带的在炉前煤斗或试验煤堆中取样,并进行燃料元素成份及低位发热量的分析。

2.4 飞灰取样:在尾部烟道气流稳定的适当直段处利用飞灰取样器进行取样,条件不允许的,也可在除尘器排灰口处进行取样,每个试验工况的灰样混合后缩分为一个分析样,进行飞灰可燃物含量分析。

2.5 炉渣取样:可从渣流中连续接取,或定期从渣槽(池、斗)内掏取,同时保证炉渣具有代表性,进行炉渣可燃物含量分析。

2.6 主参数测量:对锅炉蒸汽流量、汽温、汽压、给水温度、热风温度等主要运行参数进行记录,每15分钟记录一次。

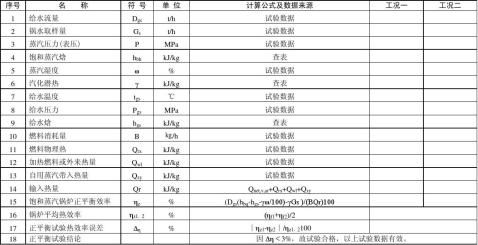

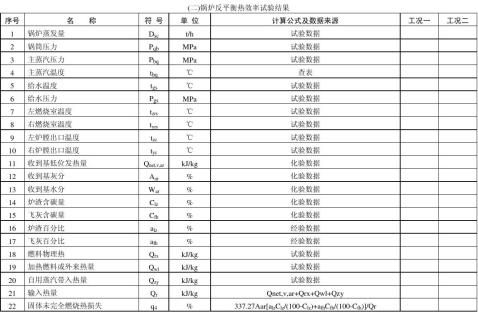

试验结束后,对试验数据进行检查确认无误后,取算术平均值进行锅炉热效率计算,计算整理结果见表3,锅炉热效率测试结果汇总见表4。

3. 热工测试结果及建议

3.1 测试结果

锅炉在试验期间燃烧稳定,各主要参数能达到设计值要求,经测试和计算,本台锅炉在燃用煤时,锅炉正反平衡平均热效率为 %,两个工况排烟热损失分别为

3.2 建议

和 %,固体未完全燃烧热损失分别为 %和 %。湖南省特种设备检测中心 年 月 日

第 4 页 共 8 页 %

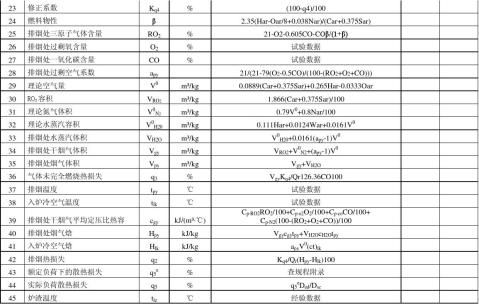

表3 锅炉热效率试验结果

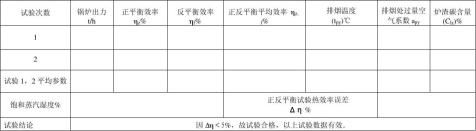

表4 锅炉热效率测试结果汇总表

-

锅炉废气烟尘检测

锅炉废气烟尘检测1锅炉大气工业窑炉简介锅炉大气污染物包括锅炉烟气中烟尘二氧化硫和氮氧化物和烟气黑度污染物排放主要来自于燃煤燃油和燃…

-

燃气锅炉现场检测报告

燃气锅炉现场检测报告一检测背景目的为配合北京市燃气置换工程及环保工程北京世环节天能源技术开发有限责任公司以下简称世环节天从20xx…

-

关于烟气在线检测的调研报告

关于烟气在线检测的调研报告烟气的定义及危害烟气是气体和烟尘的混合物是污染居民区大气的主要原因烟气的成分很复杂气体中包括SO2COC…

-

1锅炉空气预热器漏风率测试报告

1锅炉空气预热器漏风率测试报告一测试仪器烟气分析仪器为燃烧效率仪testo300M1二测试依据空予器漏风率的测试依据中华人民共和国…

-

除尘器出口烟气监测报告

共4页量认通字20xx1780号监测报告委托单位监测类别委托监测样品类别空气和废气XX环境监测检验中心1共4页一监测基本情况二监测…