压气机性能试验报告_第11组

实验名称 压气机性能实验

一、实验目的

1)掌握轴流压气机内流动、加功增压原理和特性;

2)熟悉压气机气动参数测量和计算方法。

二、实验内容

1、性能测试中的气动参数测量与速度三角形

一台压气机在设计完成后,组装到核心机之前一定要经过部件试验的验证。达到设计指标的才能进行组装。这部分试验内容称之为压气机的性能测试。其中最主要的性能参数集中反映在流量、压比和效率这几个参数上。为了能够绘制速度三角形,本次试验要求在设计和近失速这两个特征状态下,测量如下气动参数:

流量管静压、转子进出口外壁静压、静子出口外壁静压、转子进出口和静子出口平均半径处的总压、转子出口平均半径处的气流偏角以及其它必要的辅助参数。

2、额定折合转速下压气机特性曲线

2、额定折合转速下压气机特性曲线

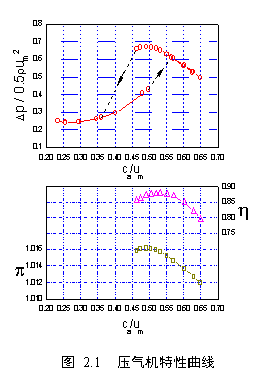

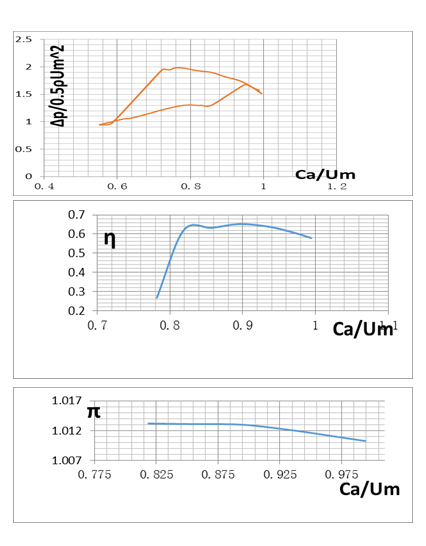

压气机的性能用特性曲线来表示。对于高速压气机,通常的特性曲线图为流量-总压比图和流量-效率图。但对于低速压气机,其横坐标则常用流量系数来表示,而压比可用压升或压升系数来表示。试验时首先要在流量全开的情况下将转速开至待测转速。待转速稳定后逐渐减小排气阀关度,通过减小排气面积来提高反压,从而得到同一转速下不同流量点的特性。当流量减小到一定值时就会发生失速或喘振,此时应退出失速或喘振状态。将同一转速下的这些测点连接起来就成为一条特性线。如需完整的特性图,还应返回大流量状态,然后开至其它转速,重复这个过程。图2.1为某低速压气机额定转速下的特性曲线示意图。

三、实验装置

1、压气机实验台

1、压气机实验台

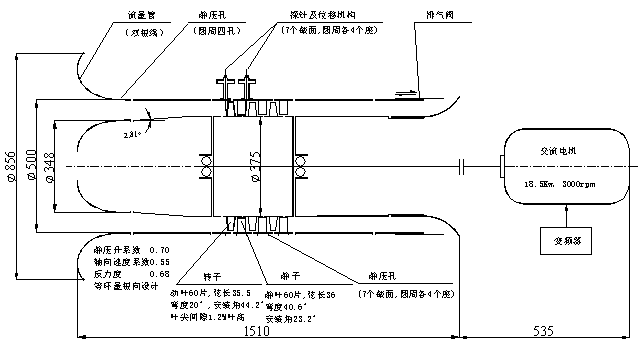

如图2.2所示,实验台为一排动叶和一排静叶组成的单级轴流压气机,可增加叶片排数,扩展为双级相同级或三级相同级。实验台可移动,压气机进口流场均匀,空气流量可微调。气流通道外径500mm,内径375mm(轮毂比0.75),通道平直,可改变叶片安装角和动静叶排间轴向间隙。额定转速2400转/分,最高转速3000转/分,可调转速,转速稳定性2转/分。

2、测试系统

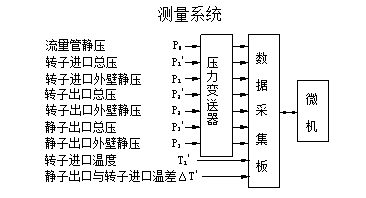

图 2.3 数据采集系统

图2.3为本压气机实验台的配套数据采集系统。该系统由计算机控制数据采集处理,可测气流参数:空气流量,动叶进口、动静叶排间和静叶出口三个截面上外壁气流静压和气流总压、静压、速度及偏角沿叶高分布,级温升。流量测量精度1%,压升(或压比)测量精度1%,效率测量精度3%。气动参数的测点位置详见图2.2。

四、实验步骤

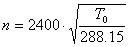

1)根据当时的大气温度 ,算出换算转速2400转/分时的实际转速,启动后平缓加速到该转速;

,算出换算转速2400转/分时的实际转速,启动后平缓加速到该转速; 转/分;运行过程中,视大气温度变化,随时修正转速;

转/分;运行过程中,视大气温度变化,随时修正转速;

2)按下列排气阀关度次序逐一测量各流量状态下的各项参数:

阀门关度(mm):12、22、30、37、42、45、48、49、50、60、70、50、42、37、30

3)测量参数:

(1) 流量管静压 (表压);

(表压);

(2) 转子进口、转子出口和静子出口三个截面外壁气流静压 (表压)、

(表压)、 (表压)和

(表压)和 (表压);

(表压);

(3) 转子进口、转子出口和静子出口三个截面平均半径处气流总压 (表压)、

(表压)、 (表压)、

(表压)、 (表压)和转子出口气流偏角(相对于轴线)

(表压)和转子出口气流偏角(相对于轴线) ;

;

(4) 转子进口总温 和静子出口与转子进口总温差

和静子出口与转子进口总温差

五、实验结果与分析:

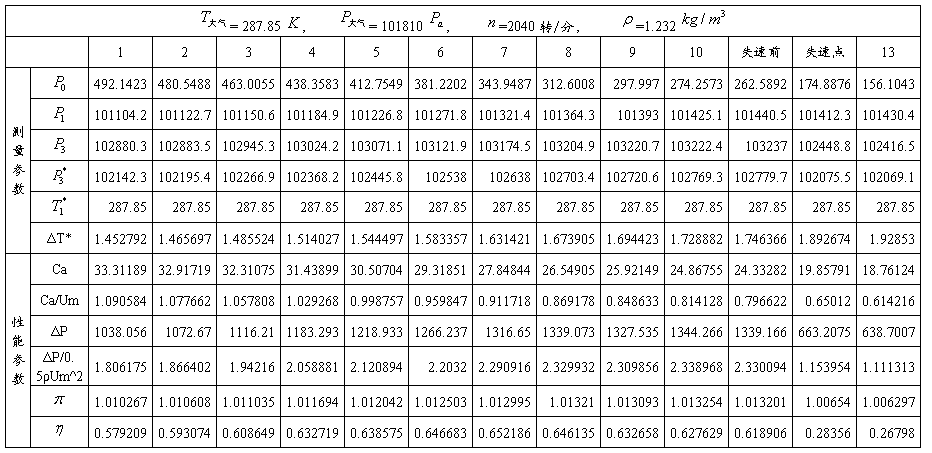

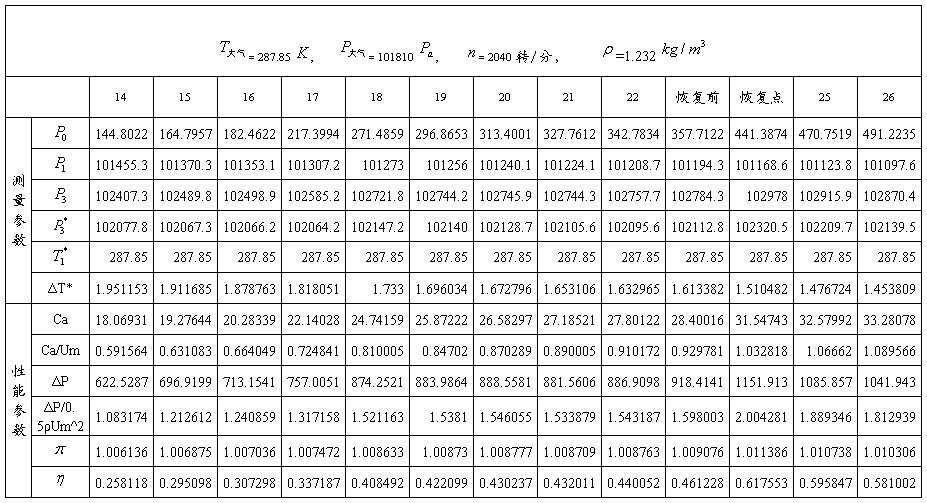

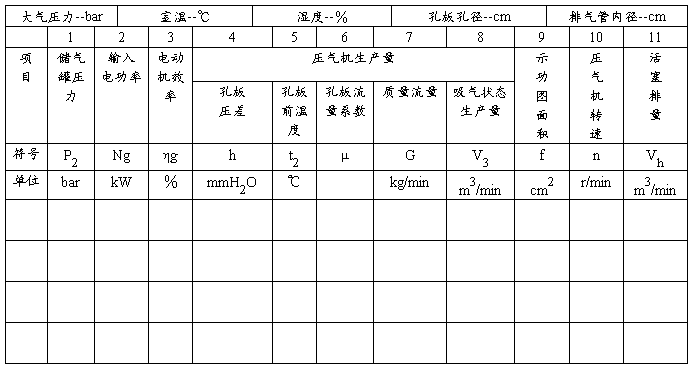

1)填写表2.1测量参数

2)计算不同阀门关度下的各项性能参数

(可按不可压流计算,填写表2.1性能参数)

根据进气总温(同大气温度 ,也同转子进口总温

,也同转子进口总温 )、进气总压(同大气压力

)、进气总压(同大气压力 )和流量管壁面静压

)和流量管壁面静压 先算出流量管内空气轴向速度,再推算出压气机内轴向速度

先算出流量管内空气轴向速度,再推算出压气机内轴向速度 和轴向速度系数(流量系数)

和轴向速度系数(流量系数) 。

。

,其中:

,其中: 空气密度=

空气密度= ;

;

、

、 (表压),

(表压), ;

;  ,

,  ;

;

气体常数,287.05

气体常数,287.05  ,

, 流量管通道面积,0.10124

流量管通道面积,0.10124

压气机内通道面积,0.085903

压气机内通道面积,0.085903

转子平均半径切线速度,33.322

转子平均半径切线速度,33.322  ;

;

级静压升 和静压升系数

和静压升系数 ;

;

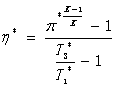

级静压比 ; 基于静压比的级效率

; 基于静压比的级效率 ,

, 可取1.40

可取1.40

2.5.2数据整理及回答问题

1)画出:设计状态和近失速状态转子进出口平均半径速度三角形;级特性曲线。

平均半径动静叶栅和速度三角形

设计状态

近失速状态

2)用动量原理说明轴流压气机加功原理,用柏努利方程说明增压原理。

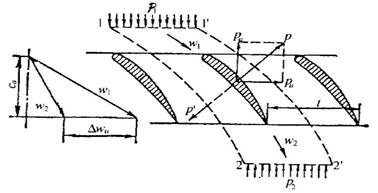

答:加功原理:

压气机动叶叶栅的运动方向 是和它对气体的作用力Pu方向相同的,因此表现为动叶对气体做功。

是和它对气体的作用力Pu方向相同的,因此表现为动叶对气体做功。

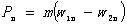

由动量定理知:气体作用于叶片的周向分力为: ,则单位质量气体对动叶做的功:

,则单位质量气体对动叶做的功: 因此,动叶对气体做了功:

因此,动叶对气体做了功: 。

。

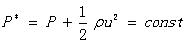

增压原理:对于不可压流有Bernoulli方程: 。对于亚因叶栅,气流以相对速度w1流入动叶叶栅,以w2流出。可以看出,两相邻的叶型通道是扩张型的,因此气流速度降低,由Bernoulli方程知气流压力升高。而静叶叶栅通道也是扩张的,因此同样起到减速增压的功能。

。对于亚因叶栅,气流以相对速度w1流入动叶叶栅,以w2流出。可以看出,两相邻的叶型通道是扩张型的,因此气流速度降低,由Bernoulli方程知气流压力升高。而静叶叶栅通道也是扩张的,因此同样起到减速增压的功能。

3)轴流压气机中有哪些损失?体现在什么参数上?如何获得转子和静子出口损失分布?

答:轴流式压气机的损失包括附面层内气体摩擦损失、附面层分离损失、尾迹损失、尾迹与主流区掺混损失、激波损失;环壁附面层及其叶型附面层相互作用损失、径向间隙损失、间隙涡与通道涡损失、叶面附面层潜移损失。损失主要体现在总压P*以及效率η中。为获取转子静子的出口损失分布可以采用在转子及静子后采用总压梳测量周向的出口分布。

4)解释压升系数(或压比)和效率随轴向速度系数(或流量)变化的规律。

答:压比随空气流量的减少,开始逐步增加,达到最大值以后又逐渐减小,最终进入不稳定工况状态。这是因为空气流量减少到一定程度以后,由于正攻角太大,引起叶背失速,使轮缘功不再上升,而且流动损失剧增,是压比减小,当正攻角超过某一个临界值得时候,叶背分离扩展至整个通道,压气机进入不稳定状态。

根据效率定义 同理可得效率变化曲线。

同理可得效率变化曲线。

5)如何获得基于总压的级特性?分析在本实验压气机条件下,基于总压比的级特性与基于外壁静压比的级特性的差别。

答:通过测量级前和级后的总压总温P1*,P3*,T1*,T3*,则总压比 ,效率

,效率 ,通过在一定转速的不同流量下进行实验测量,得到总压比和效率与对应流量之间的关系,从而得到基于总压比的级特性。在本实验中,气流速度并不很大,在近外壁处由于边界层的影响,气流速度很小,则在总压中,动压头的比例较小,因此在本实验中,基于外壁静压比的级特性可以近似认为是基于总压比的级特性。

,通过在一定转速的不同流量下进行实验测量,得到总压比和效率与对应流量之间的关系,从而得到基于总压比的级特性。在本实验中,气流速度并不很大,在近外壁处由于边界层的影响,气流速度很小,则在总压中,动压头的比例较小,因此在本实验中,基于外壁静压比的级特性可以近似认为是基于总压比的级特性。

第二篇:压气机性能实验

实验5 压气机性能实验

活塞式压气机是通用的机械设备之一,其工作原理是消耗机械能(或电能)而获得压缩气体。压气机的压缩指数和容积效率等都是衡量其性能先进与否的重要参数。本实验是利用微机对压气机的有关性能参数进行实时动态采集,经计算处理、得到展开的和封闭的示功图。从而获得压气机的平均压缩指数、容积效率、指示功、指示功率等性能参数。

表5-1压缩机性能实验记录

-

压缩机性能实验指导书

活塞式压缩机性能实验台实验指导书重庆科技学院机械设计制造教研室20xx3活塞式压缩机性能实验实验指导书一实验目的1了解活塞式压气机…

-

压气机性能实验

实验5压气机性能实验活塞式压气机是通用的机械设备之一其工作原理是消耗机械能或电能而获得压缩气体压气机的压缩指数和容积效率等都是衡量…

-

发动机增压器性能实验指导书

发动机增压性能实验指导书1实验目的和要求目的培养学生综合运内燃机原理内燃机构造内燃机实验技术和内燃机增压技术等方面的知识进行增压实…

-

燃气轮机性能分析报告2——燃气轮机燃烧室特性分析

动力与能源工程学院燃气轮机性能分析报告二学号专业动力机械及工程学生姓名任课教师20xx年4月燃气轮机燃烧室特性分析一概述燃烧室是一…