数控自动编程实训

数控技术专业(专科)数控自动编程实训考核说明(审定稿)

中央电大考试处 20##年06月14日

一、 课程性质和有关说明

(一)课程性质

《数控自动编程实训》是中央广播电视大学数控技术专业的必修实践环节。该环节是以CAD/CAM软件作为实训平台,利用数控加工的基础理论和工艺知识,针对数控铣/加工中心和数控车的自动编程进行实践训练。通过本环节的学习,使学生熟练掌握CAD/CAM软件在数控自动编程中的应用。

(二)关于考核的有关说明

1.考核对象:广播电视大学数控技术(专科)专业的专科生。

2.考核方式:

(1)本实训考核成绩由上机考核和实训报告两部分组成,比例为8:2,上机考核以CAD/CAM软件的应用技能为主,考核时间180分钟。

(2)实训报告内容由实训目的、实训要求、实训内容、主要实训软件、典型实训作品及其工艺过程(包括零件图、工序卡、数控加工程序)、实训心得体会等组成;实训报告不少于3000字。

(3)上机考核内容及比例分配:几何造型或加工造型、加工轨迹、加工程序生成及后置处理;考核不少于三道试题,数控铣占2/3,数控车占1/3;零件应有典型性、综合性。

(4)学生必须完成平时实训作业后,才能参加上机考核,考核可以采用现场评分或者提交电子文档的方式进行评分。

3.命题依据:本考核说明是以中央电大数控技术(专科)专业“数控自动编程实训教学大纲”为依据而编制的,本考核说明是考核命题的依据。

(三)上机考核样卷

自动编程实训上机考核样卷

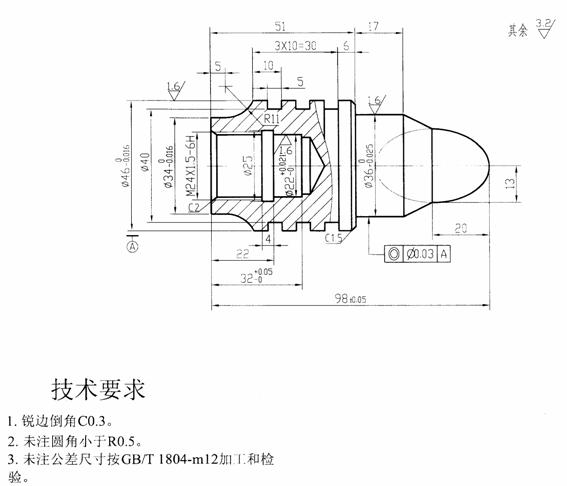

1、(40分)加工下题所示零件。根据图纸尺寸及技术要求,完成下列内容:

(1)完成零件的车削几何造型;(15分)

(2)根据工艺卡中的加工顺序,进行零件的轮廓粗/精加工、切槽加工和螺纹加工,生成加工轨迹;(20分)

(3)进行机床参数设置和后置处理,生成NC加工程序;(5分)

(4)将造型、加工轨迹和NC加工程序文件,以准考证号加Ta1作为文件名,保存到指定服务器上。(若不保存,本大题不得分)

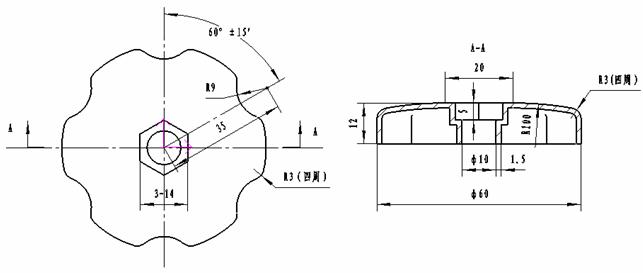

2、根据下图尺寸不限方法完成零件造型,应用平面区域加工方法生成加工两个凹槽的轨迹。应用导动加工方法生成加工球面的轨迹。应用平面轮廓方法生成加工140×110×5凸台的轮廓轨迹。加工轨迹不分粗精加工,以准考证号加c为文件名将轨迹和造型保存为 .mxe格式文件。(30分)

3、按照下图中的尺寸不限方法生成加工零件的造型,引用等高粗加工完成零件外形加工,应用参数线加工方法完成上表面的精加工。将完成的造型和加工轨迹,以准考证号加b为文件名保存为.mxe格式文件。(30分)

二、考核内容和要求

第一部分 数控铣和加工中心的自动编程

1.几何造型

(1)考核知识点与技能点

1) 线架造型

点、线、面的生成;曲线绘制、几何变换、典型零件线架造型

2) 曲面造型

曲面生成、曲面编辑、典型零件曲面造型

3) 实体造型

绘制草图、轮廓特征、处理特征、阵列特征、基准面、典型零件实体造型

(2)考核要求

1)掌握点、线、面的生成方法;

2)掌握线架造型、曲面造型以及它们的几何变换;

3)掌握绘制草图、特征造型、特征处理、阵列、基准面的建立;

4)掌握典型零件的实体造型。

2.平面轮廓与平面型腔加工

(1)考核知识点与技能点

1)平面轮廓铣的概念

① 封闭轮廓、开轮廓、自交轮廓的概念

② 岛的概念

③ 拔模斜度的概念

2)刀具的选择和刀具参数的设置

3)平面和平面型腔铣削

① 行切方法

② 环切方法

4)轮廓的铣加工

① 轮廓铣削方向,即轮廓的顺、逆铣

② 轮廓铣削时的刀具偏移方向

③ 轮廓的清根铣削

5)平面轮廓和型腔铣削时的走刀路线

① 分层加工

② 轮廓铣的切入/切出

③ 余量的分配

6)典型平面轮廓和型腔零件的加工方法

(2)考核要求

1)理解平面轮廓和型腔铣的基本概念

2)掌握刀具的正确选择和刀具参数的设置

3)掌握正确的刀具铣削方向

4)掌握走刀路线的正确选择

5)掌握典型平面轮廓和型腔零件的加工轨迹生成方法。

3.曲面加工

(1)考核知识点与技能点

1)曲面加工的概念

2)曲面的各种粗加工方法

3)曲面的各种精加工方法

4)曲面加工的精度控制

① 曲面加工时的步距精度

② 曲面加工时的行距控制

5)典型曲面的加工方法

(2)考核要求

1)掌握曲面铣削的刀具参数设置

2)掌握各种粗、精的加工方法

3)掌握走刀路线的正确选择

4)掌握典型曲面零件加工轨迹的生成方法

4.孔系加工

(1)考核知识点与技能点

1)孔系加工的概念

2)孔加工刀具的参数设置

3)孔加工的走刀路线

4)孔加工的固定循环

5)典型孔系零件加工方法的综合运用

(2)考核要求

1)掌握孔加工的刀具参数设置

2)掌握孔系零件钻、扩、铰、镗的走刀路线

3)掌握孔系零件加工轨迹的生成方法

5.刀具路径的编辑与几何变换

(1)考核知识点与技能点

1)刀具路径编辑与几何变换的概念

2)刀具路径的编辑方法

3)刀具路径的参数修改

4)刀具路径编辑和参数修改的综合应用实例

(2)考核要求

1)理解刀具路径编辑与几何变换的概念

2)掌握刀具路径的编辑方法,能够实际应用。

3)掌握刀具路径的参数修改方法,能够实际应用。

6.后处理参数设置和数控程序

(1)考核知识点与技能点

1)CAM后处理模块的概念

2)后处理的参数设置

3)常用后处理宏变量的应用

(2)考核要求

1)掌握后处理的参数设置

2)掌握常用后处理的方法

7.仿真加工或实际机床演示

(1)考核知识点与技能点

1)仿真加工软件的基本运用

2)仿真加工软件的参数设置

3)仿真加工的程序运行

4)数控铣床(加工中心)的操作

5)数控系统与计算机自动编程系统的通讯

(2)考核要求

1)掌握仿真软件的使用

2)掌握数控铣床(加工中心)的基本操作

3)了解数控系统与计算机之间的通讯方法

第二部分 数控车削的自动编程

1.基本图形的构建

(1)考核知识点与技能点

1)线架造型

点、直线、圆弧、圆、公式曲线、样条线的构建方法

2)曲线编辑和几何变换的方法

曲线裁剪、过渡、平移、旋转、镜像、比例缩放

3)典型零件图形构建

(2)考核要求

1)掌握各种点和线的生成方法

2)掌握曲线的编辑和几何变换方法

3)能够进行典型零件的几何造型和加工造型

2.车削刀具的选择和参数设置

(1)考核知识点与技能点

1)根据加工部位选择选择正确的刀具

轮廓车刀的选择、切槽刀具的选择、螺纹车刀的选择和钻孔刀具的选择

2)刀具参数的设置

刀具编号、刀具长度、刀具角度、刀尖半径等

3)典型零件加工的刀具选择

(2)考核要求

1)掌握车削刀具的选择的方法,

2)掌握车削刀具的参数设置

3)掌握典型零件车削刀具的组合应用

3.轮廓粗车加工

(1)考核知识点与技能点

1)内外轮廓的粗加工的方法

2)粗加工的进退刀方式

3)切削用量的选择

进给量、恒转速、恒线速度

4)典型零件的粗车实例

(2)考核要求

1)掌握内外轮廓的粗车方法;

2)掌握正确进退刀的方法;

3)掌握切削用量的正确选择;

4)掌握典型零件的粗车,生成粗车刀具轨迹。

4.轮廓精车加工

(1)考核知识点与技能点

1)内外轮廓的精加工的方法

2)精加工的进退刀方式

3)精车的切削用量选择

4)典型零件的精车实例

(2)考核要求

1)掌握内外轮廓的精车方法;

2)掌握精车的进退刀方法;

3)掌握精车切削用量的正确选择;

4)掌握典型零件的精车加工,生成精车刀具轨迹。

5.切槽加工

(1)考核知识点与技能点

1) 内外切槽加工的方法

2) 切槽加工的进退刀方式

3) 切槽加工切削用量的选择

4) 典型零件切槽加工实例

(2)考核要求

1)掌握内外切槽加工方法;

2)掌握切槽加工的进退刀方法;

3)掌握切槽加工切削用量的正确选择;

4)掌握典型零件的切槽加工,生成切槽刀具轨迹。

6.螺纹加工

(1)考核知识点与技能点

1)内外螺纹加工的方法

2)螺纹刀具的选择

3)螺纹加工的进退刀方式

4)螺纹加工切削用量的选择

5)典型零件螺纹加工实例

(2)考核要求

1)掌握内外螺纹加工方法;

2)掌握螺纹加工的进退刀方法;

3)掌握螺纹加工切削用量的正确选择;

4)掌握典型零件的螺纹加工,生成螺纹刀具轨迹。

7.钻孔加工

(1)考核知识点与技能点

1)孔加工刀具的参数设置

2)孔加工的固定循环

3)典型零件孔加工方法的综合运用

(2)考核要求

1)掌握孔加工方法

2)掌握孔加工的刀具参数设置

3)掌握零件孔加工方法,生成孔加工刀具轨迹。

8.刀具路径的编辑与几何变换

(1)考核知识点与技能点

1)刀具路径编辑与几何变换的概念、

2)刀具路径的编辑方法

3)刀具路径的参数修改

4)刀具路径编辑和参数修改的综合应用实例

(2)考核要求

1)掌握刀具路径的编辑方法

2)掌握刀具路径的参数修改方法

3)能够对刀具路径进行编辑和参数修改的操作

9.后处理参数设置和数控程序

(1)考核知识点与技能点

1)CAM后处理模块的概念

2)后处理的参数设置

3)常用后处理宏变量的应用

(2)考核要求

1)掌握后处理的参数设置

2)掌握常用后处理的方法

10.仿真加工或实际机床演示

(1)考核知识点与技能点

1)仿真加工软件的基本运用

2)仿真加工软件的参数设置

3)仿真加工的程序运行

4)数控车床的操作

5)数控系统与计算机自动编程系统的通讯

(2)考核要求

1)掌握仿真软件的使用

2)掌握数控车床的基本操作方法

3)了解数控系统与计算机之间的通讯方法

第二篇:数控自动编程实训报告

自动编程实训报告

学校:东方中等职业学校

班级:20097420020425

姓名:昌冲

一、实训目的

了解三轴联动的加工方主要式;

曲面加工的刀具及切削用量的选择;

了解CAM加工技术。

二、实训步骤

1、加工零件图样分析;

2、根据零件的加工要求,选择刀具;

3、根据零件的加工工艺分析和所使用数控车床、铣床的编程指令说明,编写加工程序;

4、选择恰当的工作定位与夹持方试根据零件图要求,选择合适的量具对工件进行检测,并对零件进行质量分析;

三、注意事项

1、后处理一定要与机床的CNC系统指令匹配;

2、曲面加式中的刀具的合理选择;

四、实训内容

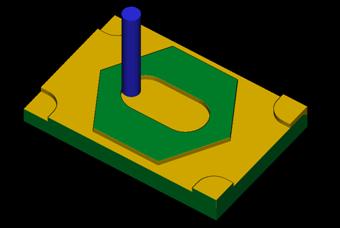

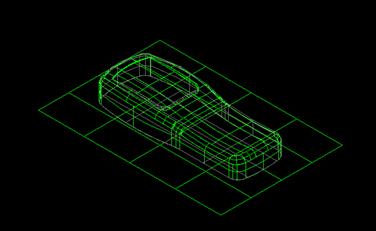

1、如图7所示为工件的三维线架模型,要求采用CAM自动编程编制数控铣床加工程序并完成零件的加工。

图 7

使用CAM制图软件仿真加工后的工件如图8所示:

图 8

在铣床上实际加工的工件如图9所示:

图 9

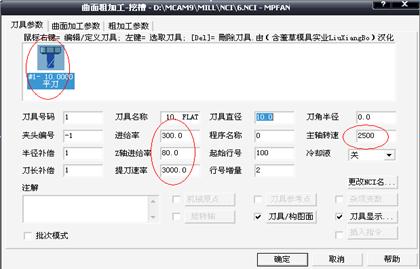

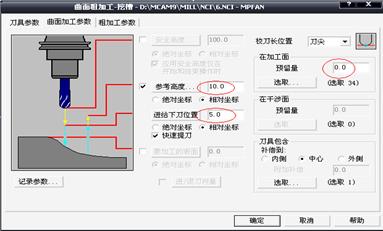

曲面加工采用挖槽加工,使用直径为10mm的平底刀进行加工,主要参数如下所示:

图 10

图 11

图 12

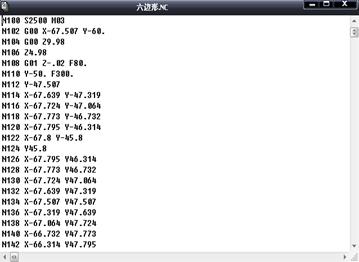

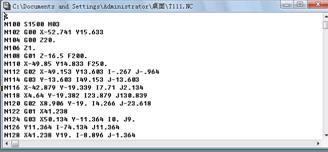

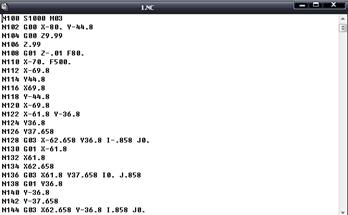

CAM自动编程的程序如下:

图 13

2、如图14所示为工件的三维线架模型,要求采用CAM自动编程编制数控铣床加工程序并完成零件的加工。

图 14

使用CAM制图软件仿真加工 图15

在铣床上实际加工的工件如图16所示:

图16

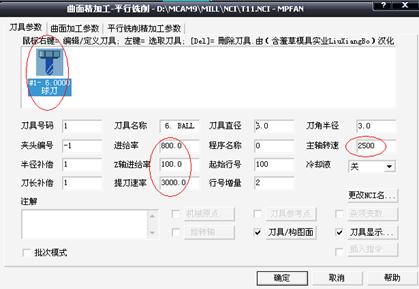

曲面加工采用挖槽加工,使用直径为10mm的平底刀和直径为8mm的球刀进行加工,主要参数如下所示:

图17

图18

图19

CAM自动编程的程序如下:

图20

如图21所示为工件的三维线架模型,要求采用CAM自动编程编制数控铣床加工程序并完成零件的加工。

图21

使用CAM制图软件仿真加工后的工件如图21所示:

图22

在铣床上实际加工的工件如图22所示:

图23

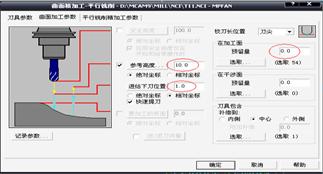

曲面加工采用平行铣削,使用直径为6mm的球刀进行加工,主要参数如下所示:

图24

图25

图26

CAM自动编程的程序如下:

图27

五、实训心得

在数控加工编程时,刀具运行轨迹对加工效率影响也很大。如果提刀太多,走空刀太多,会使加工时间延长,从而影响加工效率。因此,在满足生产质量的情况下,尽量减少提刀和空刀次数,也是数控编程的一重要技术问题。以下以珠三角广泛使用的数控编程软件MaseterCAM为例(其它软件类同),对这方面做详细论述。

1)MaseterCAM二维刀路提高效率的方式

在二维外形铣削和二维挖槽时,不会发生碰撞的前提下,在XY平面分次铣削设定对话框中尽量设置不提刀,在Z轴分层铣深设定对话框中尽量设置不提刀。当然我们没必要过于担心碰撞问题,只要不人为地在进退刀处放置障碍物,是不会发生碰撞的。在二维外形铣削和二维挖槽数控编程时,如果选取两个以上的轮廓线,分层铣深顺序尽量设置为按轮廓。这样刀具会把一个轮廓线加工完成后,再去加工另一轮廓线,可使提刀和空刀大大减少。如分层铣深顺序设置选取按深度,则会在数个轮廓之间反复来回走空刀。

2)MaseterCAM三维刀路提高效率的方式

三维曲面挖槽中,如提刀和空刀太多,可以更换一下走刀方式,在平行环切、等距环切、双向切削等不同走刀方式任选一种走刀方式运算产生刀路,然后选一提刀和空刀少的为实际刀路。如出现在不同部位或不同区域之间反复提刀情况,可以把不同部位或不同区域用多个不同范围围起来。在进行三维曲面挖槽数控编程时,同时选上这多个范围,这样便会使刀具加工完一个范围内的对象,再去加工另一个范围内的对象,从而使提刀得以大大减少。当然三维曲面挖槽中的刀路优化选项尽量选上,其不但可以使刀路得以优化,而且提刀和空刀也得以减少。

曲面等高外形中,如果同层等高走一圈是封闭的,则采用单向切削或双向切削走刀,在提刀和空刀的效果上是一样的,建议此时用单向切削,以减少机床冲击。如果同层等高走一圈是不封闭的,则采用双向切削走刀,可使提刀和空刀大大减少。曲面等高外形中刀路优化选项尽量选上,使刀路得以优化,且提刀和空刀也得以减少。两区域段间处理方式如选择其它方式提刀和空刀太多,可选用斜插方式,便可减少提刀和空刀,并且刀具受力更好些。

在所有三维刀路中都可以通过选取多个不同范围限制,或用不同加工深度限制,大大减少不同区域和部位的提刀和空刀发生。刀路优化项尽量选上。另外,选了加工面后,把不需加工的面选为干涉面,这样既可提高运算速度,也可减少提刀和空刀发生。在所有三维刀路中都存在一共同参数对话框间隙设定,此对话框设定很有技巧,其对提刀和空刀影响极大。首先,间隙内下刀、提刀选取,检查刀具在间隙之过切情形选取,检查提刀时之过切情形选取,这样可防止过切出现,切削顺序最佳化选取。在容许间隙中,当采用刀间距百分比(%of stepover)方式时,如提刀或空刀太多,一般把其数值从100到1500逐渐改大,这样提刀会明显减少;当采用依照距离方式时,如提刀或空刀太多,一般把其数值从0.5到5逐渐改大,这样提刀也会明显减少。

-

数控自动编程实训报告范文

数控自动编程实训报告姓名徐杨班级学号095120xx58639数控自动编程实训报告实训目的掌握自动编程软件使用操作熟悉数控系统与计…

-

数控自动编程实训报告

数控自动编程实训报告学号一实训名称UG自动编程软件实训二实训目的以UG软件作为实训平台利用数控加工的基础理论和工艺知识针对数控铣和…

-

数控编程实训报告

数控自动编程实训报告姓名班级学号数控自动编程实训报告实训目的掌握自动编程软件使用操作包括几何造型1线架造型点线面的生成曲线绘制几何…

-

数控自动编程实训报告

数控自动编程实训报告一我国数控系统的发展史1我国从19xx年起由一批科研院所高等学校和少数机床厂起步进行数控系统的研制和开发由于受…

-

数控自动编程实训报告-空

人才培养模式改革和开放教育试点数控技术专业专科数控自动编程实训报告实训项目自动编程实训市校无锡市广播电视大学学号姓名指导教师马桂兰…

-

《数控车铣复合数控加工自动编程实验》实验报告参考答案

《数控车铣复合数控加工自动编程实验》实验报告参考答案一、实验目的1掌握SKT15LMS双轴数控车削中心的基本结构2了解SKT15L…

-

数控机床的操作及编程实训报告

数控机床的操作及编程实训报告姓名学号班级数控102实训一数控车床认识及基本操作实训一目的与要求1目的1了解数控车床的结构和工作原理…

-

数控加工与编程实训报告

数控加工与编程实训实训报告班级姓名学号同组者指导老师朱凌宏谢志波丽职院机械制造加工实训中心20xx6369数控加工与编程实训报告数…

-

数控加工与编程实训报告

数控加工与编程实训报告学院机械工程学院专业机械设计制造及其自动化班级学号姓名指导老师I注意事项1工作时请穿好工作服安全鞋戴好工作帽…

-

数控编程实训报告

数控实训报告FANUC数控铣床的操作方法一实训目的和要求1了解FANUC0iMateMc数控铣床基本原理和各部分功能2掌握常用GM…