实验五 对流给热系数测定

5 对流给热系数测定

5.1 实验目的

(1) 测定水蒸汽在圆直水平管外冷凝给热系数α0及冷流体(空气或水)在圆直水平管内的强制对流给热系数αi。

(2) 观察水蒸汽在圆直水平管外壁上的冷凝状况(膜状冷凝和滴状冷凝)。

5.2实验原理

5.2.1. 串联传热过程

冷流体(空气和水)与热流体水蒸汽通过套管换热器的内管管壁发生热量交换的过程可分为三步:

1套管环隙内的水蒸汽通过冷凝给热将热量传给圆直水平管的外壁面(A0);

2热量从圆直水平管的外壁面以热传导的方式传至内壁面(Ai);

3内壁面通过对流给热的方式将热量传给冷流体(Vc)。

在实验中,水蒸汽走套管换热器的环隙通道,冷流体走套管换热器的内管管内,当冷、热流体间的传热达到稳定状态后,根据传热的三个过程、牛顿冷却定律及冷流体得到的热量,可以计算出冷热流体的给热系数(以上是实验原理)。

(以下是计算方法)传热计算公式如下:

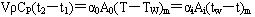

Q=α0A0( T–Tw)m= αiAi( tw–t)m=VcρcCpc(t2-t1) (1)

由(1)式可得:

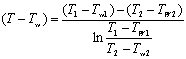

(2)

(2)

(3)

(3)

式(2)中,( T–Tw)为水蒸汽温度与内管外壁面温度之差, 式(3)中,( tw–t)为内管内壁面温度与冷流体温度之差。由于热流体温度T、内管外壁温Tw、冷流体温度t及内管内壁温tw均沿内管管长不断发生变化,因此,温差( T–Tw) 和( tw–t)也随管长发生变化,在用牛顿冷却定律算传热速率Q时,温差应分别取进口(1)与出口(2)处两端温差的对数平均值( T–Tw)m 和( tw–t)m,方法如下:

(4)

(4)

(5)

(5)

当套管换热器的内管壁较薄且管壁导热性能优良(即λ值较大)时,管壁热阻可以忽略不计,可近似认为管壁内、外表面温度相等,即Tw1=tw1, Tw2=tw2。

因此,只要测出冷流体的流量Vc、进出口温度t1和t2、水蒸汽进出口温度T1和T2、内管壁温Tw1和Tw2,根据定性温度查出冷流体的物性ρc和Cpc,再计算出内管的内、外表面积Ai和A0,根据公式(2)和(3)就可计算出水蒸汽的冷凝给热系数α0及冷流体的对流给热系数αi。

5.2.2. 给热系数的经验公式

Nusselt利用数值积分法求得纯净蒸汽在水平圆管外表面膜状冷凝平均给热系数的半经验公式:

(6)

(6)

式(6)中,蒸汽冷凝潜热γ为饱和蒸汽温度ts下的数据,壁温tw取进、出口壁温的平均值(tw1+ tw2)/2,冷凝液物性ρ、λ、μ取液膜温度(ts+tw)/2下的数值。因此,只要测出套管换热器内管的外径d0, 就可算出蒸汽冷凝给热系数α0。

对低粘度的液体在圆形直管内的呈湍流流动且被加热时,其对流给热系数可采用Dittus-Boelter关联式:

(7)

(7)

式(7)中的冷流体的物性λ、μ、ρ、Cp为冷流体在管内进、出口温度的算术平均值(t1+t2)/2所对应的数据,流速u为冷流体体积Vc流量除以管内径di计算的截面积。

5.3实验流程与装置

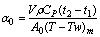

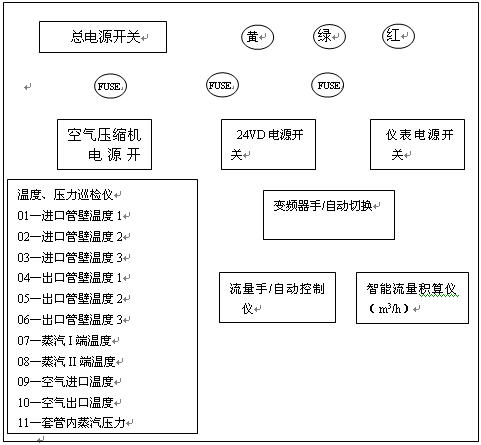

本实验装置由蒸汽发生器、LWQ—25型涡轮流量变送器、变频器或PS电动调节阀、套管换热器及温度传感器、智能显示仪表等构成。其实验装置流程和实验控制柜面板如图5-1、5-2所示。

图5—1 水蒸气~水(或空气)对流给热系数测定实验流程图

1、水泵或旋涡气泵 2、蒸气发生器 3、4、旁路阀 5、电动调节阀 6、蒸汽总阀

7、蒸气调节阀 8、9、冷凝水排放阀 10、水或空气流量调节阀11、惰性气体排放阀

水蒸气—水体系:来自蒸汽发生器的水蒸气进入玻璃套管换热器,与来自高位槽的水进行热交换,冷凝水经管道排入地沟。冷水经电动调节阀和LWY—15型涡轮流量计进入套管换热器内管(紫铜管),热交换后进入下水道。水流量可用阀门调节或电动调节阀自动调节。

2)设备与仪表规格

(1)紫铜管规格:直径φ16×1.5mm,长度L=1010mm;

(2)外套玻璃管规格:直径φ112×6mm,长度L=1010mm;

(3)旋涡气泵:XGB—12型,风量0~90m3/h,风压12kPa;

(4)压力表规格:0~0.1Mpa。

(5)电动调节阀:PS

(6)涡轮流量计:LWY—15

图5—2水蒸气~水体系对流给热系数测定实验控制柜面板图

水蒸汽自蒸汽发生器2途经阀6、阀7由蒸汽分布管进入套管换热器的环隙通道,冷凝水由阀9、阀8排入水沟。

冷流体水依次经过阀4或电动调节阀5、涡轮流量计13、水或空气流量调节阀10进入套管换热器的内管,被加热后排入下水道或放空。

5.4 操作步骤

5.4.1水~水蒸汽系统

1. 开启电源。依次打开控制面板上的总电源、仪表电源。

2. 启动旋涡气泵1, 调节手动调节阀10使风量最大。

3.排蒸汽管道的冷凝水。打开阀9、阀8,排除套管环隙中积存的冷凝水,然后适当关小阀8,注意阀8不能开得太大,否则蒸气泄漏严重。

4. 调节蒸汽压力。打开阀6,蒸汽从蒸汽发生器2沿保温管路流至阀7;慢慢打开阀7,蒸汽开始流入套管环隙并对内管的外表面加热,控制蒸汽压力稳定在0.02MPa, 不要超过0.05MPa,否则蒸汽不够用。

5. 分别测定不同流量下所对应的温度。当控制面板上的巡检仪显示的11个温度、压力数据及智能流量积算仪上显示的空气流量稳定后,记录下最大空气流量下的全部的温度、压力、流量数据。然后再调节阀6,分别取最大空气流量的1/2及1/3,分别记录下相应流量下的稳定的温度和压力数据,这样总共有3个实验点。

6. 实验结束后,关闭蒸汽阀7和阀6,关闭仪表电源及总电源。

5.4.2空气~水蒸汽系统

操作步骤、方法基本水~水蒸汽体系一样,只是冷流体由冷水改为空气,实验点仍然取3个。

5.5 实验报告

1. 将冷流体给热系数的实验值与理论值列表比较,计算各点误差,并分析讨论。

2. 说明蒸汽冷凝给热系数的实验值和冷流体给热系数的实验值和对流体给热系数实验值的变化规律。

第二篇:南京工业大学实验之对流给热系数测定实验

一:实验目的:

1).观察水蒸气在水平管外壁上的冷凝现象;

2).测定空气或水在圆形直管内强制对流给热系数;

3).测定蒸汽在水平管外冷凝给热系数;

4).掌握热电阻(偶)测温方法;

5).掌握计算机自动控制调节流量的方法;

6).掌握涡轮流量传感器和智能流量积算仪的工作原理和使用方法;

7).了解电动调节阀、压力传感器和变频器的工作原理和使用方法;

8).掌握化工原理实验软件库(组态软件MCGS和VB实验数据处理软件系统)的使用。

二:基本原理:

在套管换热器中,环隙通以水蒸气,内管管内通以空气或水,水蒸气冷凝放热以加热空气或水,在传热过程达到稳定后,有如下关系式:

(1—21)

(1—21)

式中:V 被加热流体体积流量,m3/s;

被加热流体体积流量,m3/s;

ρ 被加热流体密度,kg/m3;

被加热流体密度,kg/m3;

CP 被加热流体平均比热,J/(kg·℃);

被加热流体平均比热,J/(kg·℃);

α0、αi 水蒸气对内管外壁的冷凝给热系数和流体对内管内壁的对流给热系数,W/(m2·℃);

水蒸气对内管外壁的冷凝给热系数和流体对内管内壁的对流给热系数,W/(m2·℃);

t1、t2  被加热流体进、出口温度,℃;

被加热流体进、出口温度,℃;

A0、Ai 内管的外壁、内壁的传热面积,m2;

内管的外壁、内壁的传热面积,m2;

(T-TW)m 水蒸气与外壁间的对数平均温度差,℃;

水蒸气与外壁间的对数平均温度差,℃;

(1—22)

(1—22)

(tw-t)m 内壁与流体间的对数平均温度差,℃;

内壁与流体间的对数平均温度差,℃;

(1—23)

(1—23)

式中:T1、T2  蒸汽进、出口温度,℃;

蒸汽进、出口温度,℃;

Tw1、Tw2、tw1、tw2  外壁和内壁上进、出口温度,℃。

外壁和内壁上进、出口温度,℃。

当内管材料导热性能很好,即λ值很大,且管壁厚度很薄时,可认为Tw1=tw1,Tw2=tw2,即为所测得的该点的壁温。

由式(1—23)可得:

(1—24)

(1—24)  (1—25)

(1—25)

若能测得被加热流体的V、t1、t2,内管的换热面积A0或Ai,以及水蒸气温度T,壁温Tw1、Tw2,则可通过式(1 —24)算得实测的水蒸气(平均)冷凝给热系数α0;通过 式(1 —25)算得实测的流体在管内的(平均)对流给热系数αi。

在水平管外,蒸汽冷凝给热系数(膜状冷凝),可由下列半经验公式求得:

(1—26)

(1—26)

式中: α0 蒸汽在水平管外的冷凝给热系数,W/(m2·℃);

蒸汽在水平管外的冷凝给热系数,W/(m2·℃);

λ 水的导热系数,W/(m2·℃);

水的导热系数,W/(m2·℃);

g  重力加速度,9.81m/s2;

重力加速度,9.81m/s2;

ρ 水的密度,kg/m3;

水的密度,kg/m3;

r  饱和蒸汽的冷凝潜热,J/kg;

饱和蒸汽的冷凝潜热,J/kg;

μ 水的粘度,N·s/m2;

水的粘度,N·s/m2;

d0  内管外径,m;

内管外径,m;

?t  蒸汽的饱和温度ts和壁温tw之差,℃。

蒸汽的饱和温度ts和壁温tw之差,℃。

上式中,定性温度除冷凝潜热为蒸汽饱和温度外,其余均取液膜温度,即tm = (ts + tw) / 2,其中:tw = (Tw1 + Tw2) / 2。

流体在直管内强制对流时的给热系数,可按下列半经验公式求得:

湍流时:

(1—27)

(1—27)

式中: αi 流体在直管内强制对流时的给热系数,W/(m2·℃);

流体在直管内强制对流时的给热系数,W/(m2·℃);

λ 流体的导热系数,W/(m2·℃);

流体的导热系数,W/(m2·℃);

di  内管内径,m;

内管内径,m;

Re  流体在管内的雷诺数,无因次;

流体在管内的雷诺数,无因次;

Pr  流体的普朗特数,无因次。

流体的普朗特数,无因次。

上式中,定性温度均为流体的平均温度,即tf = (t1 + t2) / 2。

过渡流时:

αi’=φαi (1—28)

式中: 修正系数,

三:实验装置与流程:

1)实验装置

本实验装置由蒸汽发生器、LWQ—25型涡轮流量变送器、变频器或PS电动调节阀、套管换热器及温度传感器、智能显示仪表等构成。其实验装置流程和实验控制柜面板如图

水蒸气~水(或空气)对流给热系数测定实验流程图

1、水泵或旋涡气泵 2、蒸气发生器 3、4、旁路阀 5、电动调节阀 6、蒸汽总阀

7、蒸气调节阀 8、9、冷凝水排放阀 10、水或空气流量调节阀11、惰性气体排放阀

水蒸气~空气体系对流给热系数测定实验控制柜面板图

水蒸气—空气体系:来自蒸汽发生器的水蒸气进入玻璃套管换热器,与来自旋涡气泵的空气进行热交换,冷凝水经管道排入地沟。冷空气经LWQ—25型涡轮流量计进入套管换热器内管(紫铜管),热交换后放空。空气流量可用阀门调节或变频器自动调节。

水蒸气—水体系:来自蒸汽发生器的水蒸气进入玻璃套管换热器,与来自高位槽的水进行热交换,冷凝水经管道排入地沟。冷水经电动调节阀和LWQ—15型涡轮流量计进入套管换热器内管(紫铜管),热交换后进入下水道。水流量可用阀门调节或电动调节阀自动调节。

2)设备与仪表规格

(1)紫铜管规格:直径φ16×1.5mm,长度L=1010mm;

(2)外套玻璃管规格:直径φ112×6mm,长度L=1010mm;

(3)旋涡气泵:XGB—12型,风量0~90m3/h,风压12kPa;

(4)压力表规格:0~0.1Mpa。

(5)电动调节阀:PS

(6)涡轮流量计:

水蒸气~水体系对流给热系数测定实验控制柜面板图

四:实验步骤与注意事项:

1)实验步骤

(一)水蒸气~空气体系

Ⅰ)手动操作

(1)检查仪表、风机、蒸汽发生器及测温点是否正常,检查进系统的蒸气调节阀(7)是否关闭。

(2)打开总电源开关、仪表电源开关、(由教师启动蒸汽发生器和打开蒸气总阀(6));

(3)开启变频器,启动旋涡气泵(1);

(4)调节手动调节阀(10)的开度,阀门全开使风量达到最大;

(5)排除蒸汽管线中原积存的冷凝水(方法是:关闭进系统的蒸气调节阀(7),打开蒸汽管冷凝水排放阀(8));

(6)排净后,关闭蒸汽管冷凝水排放阀(8),打开进系统的蒸气调节阀(7),使蒸汽缓缓进入换热器环隙(切忌猛开,防止玻璃爆裂伤人)以加热套管换热器,再打开换热器冷凝水排放阀(9)(冷凝水排放阀度不要开启过大,以免蒸汽泄漏),使环隙中冷6)排净后,关闭蒸汽管冷凝水排放阀(8),打开进系统的蒸气调节阀(7),使蒸汽缓缓进入换热器环隙(切忌猛开,防止玻璃爆裂伤人)以加热套管换热器,再打开换热器冷凝水排放阀(9)(冷凝水排放阀度不要开启过大,以免蒸汽泄漏),使环隙中冷

Ⅱ)自动操作

(1)检查仪表、风机、蒸汽发生器及测温点是否正常;

(2)打开总电源开关、仪表电源开关、(由教师启动蒸汽发生器);

(3)开启空气风量手动调节阀(10),使之开度呈最大状态;

(4)开启变频器,启动旋涡气泵(1),并使风量最大;

(5)排除蒸汽管线中原积存的冷凝水(方法是:关闭进系统的蒸汽总阀(6),打开蒸

汽管凝结水排放阀(7));

(6)排净后,关闭蒸汽管凝结水排放阀(7),打开进系统的蒸气调节阀(7),使蒸汽缓缓进入换热器环隙(切忌猛开,防止玻璃炸裂伤人)以加热套管换热器,再打开换热器冷凝水排放阀(9)(冷凝水排放阀的开度不要开启过大,以免蒸汽泄漏),使环隙中冷凝水不断地排至地沟;

(7)仔细调节进系统蒸气调节阀(7)的开度,使蒸汽压力稳定地保持在0.05MPa以下(可通过微调惰性气体排空阀使压力达到需要的值),以保证在恒压条件下操作。

(8)打开“对流给热系数测定实验.MCGS组态文件,出现提示输入工程密码对话框,输入密码1121后,进入组态环境,按“F5”键进入软件运行环境。按提示输入班级、姓名、学号、装置号后按“确定”进入“对流给热系数测定实验软件”界面,点击“对流给热系数测定实验”按钮,进入实验界面。当一切准备就绪后单击“开始按钮”开始实验,根据测试要求,由大到小逐渐调节变频器,控制空气的流量,合理确定3~6个实验点,待稳定后点击数据自动采集或分别从温度、压力巡检仪及智能流量计算仪(控制面板上)上读取各有关参数;当测好所需的实验次数后单击“停止”按钮停止实验。若实验完毕单击“退出实验”。回到“对流给热系数测定实验软件”界面,再单击“退出实验”按钮退出实验系统。

(9)实验终了,首先关闭蒸气调节阀(7)切断设备的蒸汽来路,经一段时间后,再关闭变频器,然后关闭蒸汽发生器(由教师完成)、仪表电源开关及切断总电源。

(二)水蒸气~水体系

Ⅰ)手动操作

(1)检查仪表、蒸汽发生器及测温点是否正常;

(2)打开总电源开关、仪表电源开关、(由教师启动蒸汽发生器和打开蒸气总阀(6))并使电动调节阀的电源呈“关”状态;

(3)关闭电动调节阀两端的阀门,开启旁路阀,使管内通以一定量的水,排除管内空气;

(4)排除蒸汽管线中原积存的冷凝水(方法是:关闭进系统的蒸汽总阀(6),打开蒸

汽管凝结水排放阀(7));

(5)排净后,关闭蒸汽管凝结水排放阀(7),打开进系统的蒸气调节阀(7),使蒸汽缓缓进入换热器环隙(切忌猛开,防止玻璃炸裂伤人)以加热套管换热器,再打开换热器冷凝水排放阀(9)(冷凝水排放阀的开度不要开启过大,以免蒸汽泄漏),使环隙中冷凝水不断地排至地沟;;

(6)仔细调节进系统蒸气调节阀(7)的开度,使蒸汽压力稳定保持在0.05MPa以下(可通过微调惰性气体排空阀使压力达到需要的值),以保证在恒压条件下操作,再根据测 试要求,由大到小逐渐调节空气流量手动调节阀(10)的开度,合理确定3~6个实验点,待稳定后,分别从温度、压力巡检仪及智能流量计算仪(控制面板上)上读取各有关参数;

(7)实验结束,首先关闭蒸汽源总阀,切断设备的蒸汽来路,经一段时间后,在关闭水手动旁路调节阀,然后关闭蒸汽发生器(由教师完成)、仪表电源开关及切断总电源。

Ⅱ)自动操作

(1)检查仪表、蒸汽发生器及测温点是否正常;

(2)打开总电源开关、仪表电源开关、(由教师启动蒸汽发生器和打开蒸气总阀(6))并使电动调节阀的电源呈“开”状态;

(3)关闭旁路阀,开启电动调节阀,使管内通以一定量的水,排除管内空气;

(4)排除蒸汽管线中原积存的冷凝水(方法是:关闭进系统的蒸气调节阀(7),打开蒸汽管凝结水排放阀(9));

(5)排净后,关闭蒸汽管凝结水排放阀,打开进系统的蒸汽总阀,使蒸汽缓缓进入换

热器环隙(切忌猛开,防止玻璃炸裂伤人)以加热套管换热器,再打开换热器冷凝水排放阀(冷凝水排放阀的开度不要开启过大,以免蒸汽泄漏),使环隙中冷凝水不断地排至地沟;

(6)仔细调节进系统蒸汽总阀的开度,使蒸汽压力稳定地保持在一个压力等级(可通过微调惰性气体排空阀使压力达到需要的值),以保证是在恒压条件下操作,再根据测试要求,通过流量手/自动控制仪,逐渐调大电动调节阀的开启度,合理确定3~6个实验点,分别待稳定后,从温度、压力巡检仪及智能流量计算仪(控制面板上)上读取各有关参数;

(7)实验结束,首先关闭蒸汽源总阀,切断设备的蒸汽来路,经一段时间后,在关闭电动调节阀,并使之两端的手动阀门呈关闭状态,然后关闭蒸汽发生器(由教师完成)、仪表电源开关及切断总电源。

2)注意事项

(1)一定要在套管换热器内管输以一定量的空气或水,方可开启蒸汽阀门,且必须在排除蒸汽管线上原先积存的凝结水后,方可把蒸汽通入套管换热器中。

(2)开始通入蒸汽时,要缓慢打开蒸汽阀门,使蒸汽徐徐流入换热器中,逐渐加热,由“冷态”转变为“热态”不得少于20min,以防止玻璃管因突然受热、受压而爆裂。

(3)操作过程中,蒸汽压力一般控制在0.05MPa(表压)以下,因为在此条件下压力比较容易控制。

(4)测定各参数时,必须是在稳定传热状态下,并且随时注意惰气的排空和压力表读数的调整。每组数据应重复2~3次,确认数据的再现性、可靠性。

-

六、对流给热系数测定实验

实验学专班姓指导日工原理实验报告名称对流给热系数测定实验院化学工程学院业化学工程与工艺级名学号教师期化一实验目的1观察水蒸气在换热…

-

空气-水蒸气对流给热系数测定实验报告

一实验课程名称化工原理二实验项目名称空气蒸汽对流给热系数测定三实验目的和要求1了解间壁式传热元件掌握给热系数测定的实验方法2掌握热…

-

对流给热系数的测定实验

对流给热系数的测定一实验目的1观察水蒸气在换热管外壁上的冷凝现象并判断冷凝类型2测定空气或水在圆直管内强制对流给热系数i3应用线性…

-

对流给热系数测定实验

一实验目的1观察水蒸气在水平管外壁上的冷凝现象2测定空气或水在圆形直管内强制对流给热系数3测定蒸汽在水平管外冷凝给热系数4掌握热电…

-

对流给热系数测定实验报告

实验名称对流给热系数测定实验一实验目的1测定水蒸汽在圆直水平管外冷凝给热系数0及冷流体空气或水在圆直水平管内的强制对流给热系数i2…

-

空气-水蒸气对流给热系数测定实验报告

一实验课程名称化工原理二实验项目名称空气蒸汽对流给热系数测定三实验目的和要求1了解间壁式传热元件掌握给热系数测定的实验方法2掌握热…

-

传热膜系数测定实验报告北京化工大学化工原理实验

传热膜系数测定摘要选用牛顿冷却定律作为对流传热实验的测试原理通过建立不同体系的传热系统即水蒸汽空气传热系统分别对普通管换热器和强化…

-

传热系数测定实验报告模板

实验报告模板数据仅供参考传热系数的测定一实验目的1掌握传热系数K给热系数和导热系数的测定方法2比较保温管裸管汽水套管的传热速率并进…

-

化工实验报告-传热系数的测定

太原师范学院实验报告ExperimentationReportofTaiyuanteachersCollege系部化学系年级大四课…

-

实验五 对流给热系数测定

5对流给热系数测定51实验目的1测定水蒸汽在圆直水平管外冷凝给热系数0及冷流体空气或水在圆直水平管内的强制对流给热系数i2观察水蒸…