五金件检验规范

五金件检验规范

1.目的及适及范围:

1.1本检验规范为了进一步提高五金制品的质量,在产品生产及出厂时能严格把关,制定出适应本公司的五金件检验标准,为外观检验提供科学、客观的方法。对某些无法用定量表明的缺陷,用供需双方制订的检验标准和封样的办法加以解决。

1.2本检验规范适用于金属五金件制成的产品及其相关加工组成品,及小五金件(如螺丝,卯钉,卡扣等)的检验与验收。

2. 参照文件

本检验规范参照金属冷冲压件 通用技术条件

本规范若与零件图/规格相抵触, 则以零件图/规格为优先

本规范若与参考文件相抵触, 则以本规范为优先

3. 内容:

3.1 术语:

刮伤---手指感觉不出之线凹痕或痕迹。

裂缝---材料部份断裂,典型的例子是以生在折弯引伸加工之外侧,因内/外力或机械损伤而造成的裂纹和细小开裂。

披锋---剪切或冲压导致残留不平整边缘,模具设计需使客人接触到的披锋减至最少。

梗屎---通常此种痕迹产生与压印及冲压成型有关。

氧化---材料与空气中的氧起化学变化,失去原有特性:如生锈。

凹凸痕---表面异常凸起或凹陷。

擦伤---指材料表面因互相接触摩擦所导致的损伤。

污渍---一般为加工过程中,不明油渍或污物附着造成。

拉模---一般为加工过程中,因冲制拉伸或卸料不良导致。

变形/翘曲---五金件因内/外力而造成的整体的变形。

材质不符---使用非指定的材质。

焊痕---焊接所留下的痕迹。

喷溅---点焊时,从焊件贴合面或电极与焊件接触面间飞出熔化金属颗粒的现象。

脱焊---焊点分离。

错位---指焊件未正确定位。

错件---未依规定零件。

混料---混有不同规格的物料。

少件---少于标准数量.

硬划痕---硬物摩擦造成的划痕或有深度的划痕

细碎划痕---没有深度的划痕

手印---在五金件表面或零件光亮面出现的手指印痕。

3.2 检验方法

3.2.1外观缺陷的检验方法及要求:

将待验品置于以下条件,作检验判定:

A、目测距离: 距离产品25cm

B、检验角度: 成45度目视检试之。

C、检验光源: 正常日光灯,室内无日光时用40W日光灯或60W普通灯泡的照度为标准。

D、观察时间:<10秒 (每个可见平面需要3秒)。

E、检查半成品、成品之前应核对相关检验资料。

3.2.2 外观尺寸及尺寸的配合的检验方法

使用普通长度测量仪或各种量规进行测量。

3.3 不合格类别划分:

根据本行业客户的具体实际要求,金属五金件制品的不合格类别有亮度差、边缘不良、变形、污渍(不清洁)、麻点、压痕、粗砂、磨花等。结合以上不合格类别的客户要求等级,可将五金件制品共分6级和特殊级,以作轻重不良的区分(见表1)。

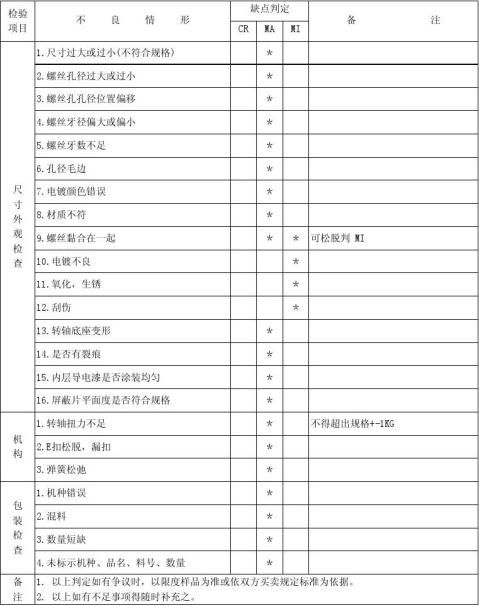

3.4 检验项目及标准

3.4.1 冲压件判定标准(表2)

3.4.2 成型五金件的检验项目及标准(表3)

3.4.3 检验时注意事项:

1.本规范如与客户要求不同时,原则上以客户之检验标准,如客户提供之检验规范或备 注在客户注意事项内。

2.对模棱两可的缺失,虽经检验员初次误判为允收,但第二次检验发现属缺失时,可判为定为不合格。

3.如各项品质标准所列为缺点时,后制程加工(如点焊,压超声波等),完工后品质缺点降低者,该缺点项目列为允收。

4.关于五金件的外观A、 B、 C面检验的方法:

外观面板/铝合金饰板/电解铝底座/马口铁遮磁板/不锈钢面板/马达固定片/CIS支架等五金件都应分为外观的A、B、C面

4.1 目的

本标准定义冲压件产品外观品质的基本要求,并确立允收/拒收之准则。

4.2 适用范围

本标准适用于生产的所有冲压件产品。

4.3 相关文件

《产品外观检验标准》。

4.4 定义

A级面:客户经常看到的面,外观面板,铝合金饰板,出给客户的零件,马口铁生产的产品等。

B级面:不移动的情况下,客户偶尔能看到的面,如电解铝底座、侧面,CIS支架等。

C级面:产品在移动或被打开时才能看到的面,如电解铝底座,内部零件的表面等。

5 检测条件

5.1 所有检验均应在正常照明,并模拟最终使用条件下进行。检测过程中不使用放大镜,

所检验表面和人眼呈45°角。A级面在检测时应转动,以获得最大反光效果。B级

面和C级面在检测期间不必转动。

光源=40W荧光灯

零件表面 人眼

距离250毫米

5.2 A级面停留10秒,B级面停留5秒,C级面停留3秒。

6 薄板金属件外观检验标准

6.1 允收总则

6.1.1 可接受的缺陷不能影响该零件的装配和功能,否则,将被拒收。

6.1.2 缺陷允收定义了1250平方毫米的区域内各类缺陷的最大允收数量。对于较大的零件表面,可允收数量和该表面所含1250平方毫米区域数量成正比,但是,两个或两个以上缺陷不能相连。

6.2 缺陷定义

6.2.1彩虹效应:镀锌有可能造成变色或“彩虹”效应。

6.2.2生锈/氧化:暴露在空气中的金属表面发生的化学反应。

6.2.3变色:底色或预期的颜色发生改变,或零件表面的颜色不一致。轻微晕状条纹可接受.直径75mm的任何圆形内的6个包括白色氧化所造成斑点,如果不超过长50mm宽2.00mm或直径6.00mm可接受。

6.2.4刮伤:零件表面的呈条状的浅沟。刮痕或磨损以致裸露出金属者, 不接受. 若直径150mm之范围内, 只有一个未裸露出金属之刮痕或磨损,未改变表面颜色, 且直径小于3.00mm者, 则可接受. 任何肉眼可见破坏花纹之条纹或撕痕, 均不接受

6.2.5压痕:由尖锐物件在零件表面造成的沟痕,指甲能够感受到。直径大于2.00mm 者,(深度大于0.125mm者, )皆不予接受. 任何直径600mm之范围内不得超过一个凹痕或压痕.

6.2.6镀痕/流痕:由于镀层厚度不均匀造成零件表面上波纹状或条状异常的区域直径大于20mm之凹痕及压痕不予接受.任何600mm直径之圆内不得有超过三个凹痕或压痕

6.2.7痕迹:指基体材料的小坑、折弯痕或其他痕迹,涂装后仍无法消除。

6.2.8灰尘或油脂:在制造过程中产生并留在零件表面上的赃污(未清洗)零件应无灰尘, 污垢, 润滑油, 机油, 残胶或任何其它表面沾染物. 如果是在搬运材料时, 可吹掉或擦拭的灰尘则可接受. 零件应无任何可能陷在硬件, 裂缝或弯折处或其它凹陷处的沾染物.

6.2.9斑点/沙粒/绒线:涂装面或零件表面任何非预期的异物,直径大于1.50mm之杂质不予接受.在任何600mm之圆圈内不得有6个以上或任二个距离小于50.00mm之杂质.

6.2.10凹坑:零件表面弹坑状的缺陷,直径大于12.5mm之凹痕及压痕不予接受.任何600mm直径之圆内不得有超过三个凹痕或条纹

6.2.11模压痕:因成形模具在零件表面造成的工艺痕,所有零件的模压痕的位置和大小都一样,均匀分布于成形/折弯区域。

6.2.12零件应无灰尘, 污垢, 润滑油, 机油, 残胶或任何其它表面沾染物. 如果是在搬运材料时, 可吹掉或擦拭的灰尘则可接受. 零件应无任何可能陷在硬件, 裂缝或弯折处或其它凹陷处的沾染物..脏污改变表面颜色且直径大于0.60mm者, 不予接受. 如直径小于0.25mm之脏污, 视为看不见. 任两个脏污之最小距离为5.0mmC:杂质: 直径大于1.0mm者,(高度大于0.125mm者,) 皆不予接受. 在任何直径300mm之范围内不得有四个以上或任两个距离小于50mm之杂质.

6.2.13烤漆面刮痕或磨损: 刮痕或磨损以致裸露出金属者, 不接受. 若直径150mm之范围内, 只有两个未裸露出金属之刮痕或磨损,未改变表面颜色, 且直径小于12.5mm者, 则可接受. 任何肉眼可见破坏花纹之条纹或撕痕, 均不接受.

6.2.14电镀表面:

A. 刮痕:刮痕如超过200mm X 宽1.25mm不接受.磨损直径大于25mm者不予接受.在直径150mm的圆形内,不得超过6个刮伤或4个磨损.

B. 凹痕及压痕: 直径大于20mm之凹痕及压痕不予接受.任何600mm直径之圆内不得有超过三个凹痕或压痕.

C.颜色均一性: 轻微晕状条纹可接受.包括白色氧化所造成斑点可接受.

D.水渍: 水渍大于3/4 总表面积者不予接受.

7. 标志、包装、运输

7.1 冲压件一般不作标记,特殊情况下供需双方对标记可作商定。

7.2 冲压件供货时允许与订货数量有偏差,允许值由供需双方商定。

7.3 每批冲压件供货时应有QS PASS标签,其主要内容为:

a. 产品型号、冲压件品号、材料牌号;

b. 冲压件品名、数量;

c. 对特殊要求进行补充检验的结论;

d. 质量检验报告。

7.4 冲压件的防锈、包装和运输方法和要求,在订货协议中商定。

8. 实验及要求

8.1满足中性盐雾实验,规定连续喷雾96小时,检查外观的缺陷情况,如点蚀、裂纹、气泡等分布和数量;《详见福太隆五金件中性盐雾质量标准》

8.2满足有毒有害物质检验标准。详见ROHS 2.0(20##-65-EU)。

第二篇:五金件进货检验规范

1. 目的:

为确保供货商交货之品质,合乎本公司之规格需求,降低制程品质之不良率,特拟定本检验规范作为检验之标准依据对零件、半制程品之进料品质,予以稽核检查,以确保品质。

2. 范围:

凡本公司制造用之通讯类产品五金类零件均属之,针对所检验项目之品质,予以迅速判定允收或批退,其种类包括弹片,螺母,螺钉,屏蔽片,转轴……….等。

3. 检验方式与基准:

准外观检验参照MIL-STD-105E调整型计数值抽样检验计划AQL LEVELⅡCR=0,MA=0.65, MI=1.5;尺寸检验,则参照图面重要尺寸量测 3pcs 为基。

4. 使用仪器设备:

a) 扭力测试治具.

b) 卡尺.

c) 厚薄规.

d) 样品.

5. 产品不良时的处理方法:

5.1 IQC 人员在检验或抽验时,发现之缺点应反映给主管。

5.2 IQC 人员应立即以相关文件以通知采购、材料供货商进行立即且有效地处理VQA应对于厂商品质改善之情况做持续性追踪与确认。

5.3 检验后之处置:

a) 在检验时,如发现不良品其数量在允收范围内,应将不良品贴上红色不良卷标,注明料号

不良原因,置于不合格区并在验收单上扣除不良数量。

b). 在检验时,如发现不良品其数量超过允收范围内时,应整批批退并贴上红色不合格卷标,

并将不良品集中,并在外箱上注明不良品并送至不合格区。

6 检验前准备:

6.1确认材料料号、厂牌之图面资料,承认书及检验注意事项。

6.2 核对料号与验收单之料号是否符合。

6.3 检验记录表。

7. 测试方法与步骤:

7.1 外观尺寸检查:

a).尺寸有无超出规格之外。

b).螺丝孔径是否正确,位置有否偏移。

c).螺丝牙径是否正确。

d). 螺母孔径有无毛边。

e).电镀颜色是否正确。

f).材质是否正确。

g).螺丝有无黏合不开。

h).电镀有无不良。

i).有无生锈氧化。

j).无刮伤。

k).转轴底座有无变形。

l) 屏蔽片之平面度是否符合规格

7.2 机构部份:

a) E扣有无松脱。

b) 弹簧松弛。

7.3 包装检验:

a)包装CARTON有无标示机种型号、厂商料号、品名、规格与数量。

b) 机种是否正确有无混料情形。

c) 包装箱之数量是否足够,有无短缺之情形。

备注:外观检查如有争议时,以当时与客户协商同意之限度样品为基准,尺寸如有争议时,以实际组装为准。

7.4 缺点之分类:

a)严重缺点:凡制品有危害使用者或携带者生命安全之缺点,谓之严重缺点。

b)主要缺点:产品之使用性能(功能)不能达到所期望之目的,或显著的减低其实用性质,谓之主要缺点。

c)次要缺点(轻缺点):实际上不影响产品的使用目的及功能,而稍有瑕疵者谓之次要缺点,又称轻缺点。

9.判定标准

- 五金件检验记录

-

五金件检验规范

五金件检验规范1目的及适及范围11本检验规范为了进一步提高五金制品的质量在产品生产及出厂时能严格把关制定出适应本公司的五金件检验标…

-

五金件检验通用检验标准(初稿)

1五金检验与试验作业指导书2五金检验与试验作业指导书123目的规范掌握五金的检验标准和检验方法适用范围所使用的五金材质的检验检验仪…

- 五金件进料检验报告

-

五金件检验标准

五金冲压件检验标准文件编号PZBJB20xx002版本修订号A1注1彩图板件与不锈钢件除配件外生产时需全检第2项2抽样检验按GB2…

-

幕墙用钢材及五金(衬垫)产品合格证书、性能检测报告汇总表

幕墙用钢材及五金衬垫产品合格证书性能检测报告汇总表技术负责人质量检查员MQ212提示1钢材应符合下列要求1幕墙工程使用的钢材应进行…

-

浅谈家具五金件质量检验标准

浅析家具五金件质量检验标准摘要近年来随着中国家具产品的质量与档次不断提升家具生产企业对相关的五金配件产品提出了更大的需求和更高的要…

- 五金件进料检验报告

- 五金件检验记录

-

五金件检验规范

五金件检验规范1目的及适及范围11本检验规范为了进一步提高五金制品的质量在产品生产及出厂时能严格把关制定出适应本公司的五金件检验标…