实验4:电火花线切割手工编程

实验四:电火花线切割手工编程

一、实验目的和要求

1、掌握3B代码及其应用。

2、掌握电火花线切割编程工艺的设计。

3、完成一般电火花线切割加工零件的程序编制。

4、掌握检验程序的一般方法。

二、实验内容和原理

(一)完成一般电火花线切割加工零件的程序编制练习。

(二)检验程序练习。

三、实验所用仪器及材料

电脑。

四、实验题目

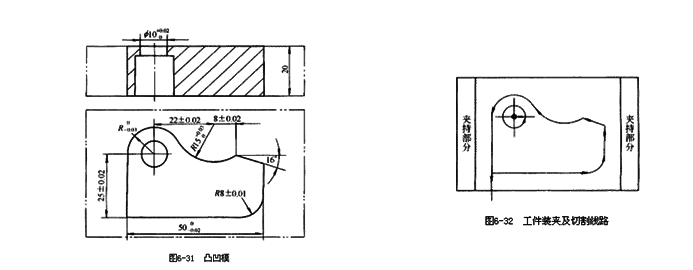

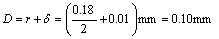

编制下图凸凹模的线切割加工程序。已知电极丝直径为φ0.1mm,单边放电间隙为0.01mm。图中双点划线为坯料外轮廓。

第二篇:线切割实验

实验二 数控线切割机床编程加工及电参数调整实验

一、实验目的

(1)了解数控线切割的加工过程;

(2)熟悉程序的输入,编辑修改及调试方法;

(3)初步了解机床数控面板各操作键的功能;

(4)掌握机床自动找正、置坐标等定位调试方法;

(5)按图纸要求正确加工图示零件。

二、实验仪器与设备

(1)SODICK A500-E型数控线切割机床;

(2)零件毛坯;

(3)零件样板及装夹工具。

三、实验内容与步骤

1. 用手工键盘输入程序

(1)SODICK A500-E型数控线切割机床的各种操作都是在控制软件下利用键盘进行的,程序输入方式为主模式编辑状态下,手动编写新程序,编写完成后,以文件名.iso格式存盘。

(2)用相关CAD/CAM软件编程或用手工编程键入计算机后,通过软盘在主模式编辑状态下传入机床中。

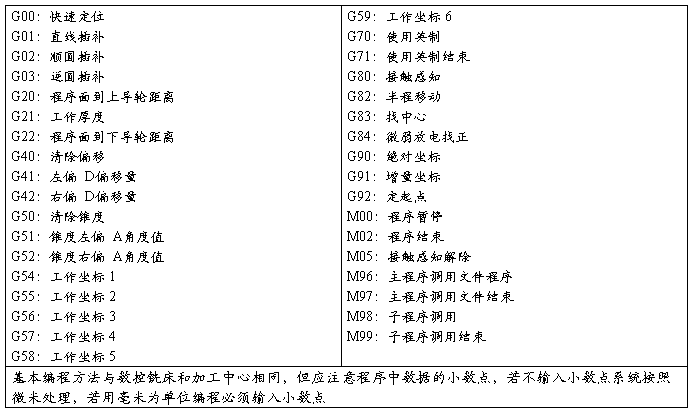

程序调入和程序编写菜单,见表4-1。

表4-1 常用ISO代码

(3)程序编写完成后,调入程序进行校验运行,若发现错误,可再次打开上述菜单进行编辑处理,直至程序完全正确为止。

2. 加工工艺参数确定

(1)要求切割速度高时:当脉冲电源得空载电压较高、短路电流大、脉冲宽度大时,则切割速度高。但切割速度和表面粗糙度的要求是互相矛盾的两个指标。所以,必须在满足表面粗糙度的前提下再追求高的切割速度。

(2)要求表面粗糙度好时:要使单个脉冲能量小。也就是说,脉冲宽度小、脉冲间隔适当、峰值电压低、峰值电流小。

(3)要求切割薄工件时:如厚度在20mm~60mm,表面粗糙度为1.6μm~3.2μm,脉冲电源的电参数可在如下范围内选区:

脉冲宽度:4μm~20μm;

脉冲幅值:60~80μm;

切割速度约为:15mm2/min~40mm2/min;

随着能量的增大,放电间隙加大,加工效率提高,表面粗糙度值增大。

要求切割厚工件时,脉宽(ON)和停歇(OFF)的选择:一般在1:10以上,例如ON=25,OFF=250;

峰值电流(IP)的选择:高速粗加工时,IP为16-17 修整精加工时,IP为15。

主电源电压(V)、伺服电压(SV)、进给速度(SF)的选择:一般情况下,主电源电压(V)为0~3,伺服电压(SV)为0~2,进给速度(SF)为6~7开始加工,若跟踪不稳定,可将SF为8~9,能量增加时,可将SF适当增加,以提高加工效率。

3. 基本操作练习与指令比较

(1)调出上次输入的程序或手工输入一简单程序。

(2)将模式代码DRY改为“1”,进行空运行操作,比较执行结果。

(3)进行空运行操作时,改变控制面板的速度调节按钮,比较执行过程的异同。

(4)修改程序尾部的 M02 为 “M30”,或 M30 为“M02”,分别进行空运行操作,比较执行结果。

(5)按暂停及复位按钮,观察其执行情况。

(6)放电加工过程中调整电参数ON、OFF、IP、V、SV、SF各值以比较对加工效率的影响。

4. 穿丝、找正、置坐标操作

(1)装夹好工件样板。

(2)先粗略地移动工作台到某一圆孔内(穿丝孔),再穿好丝,运用G80、M05、G00、G82等指令编制自动找中心程序,在主模式执行下执行该程序。

(3)电极丝移动到孔的中心后,确定工件的工作坐标系。

5. 调试加工

(1)用压板螺钉装固好工件毛坯,若由于毛坯形或加工范围等的需要,可架搭桥板后进行装夹。

(2)挂好电极丝,进行走丝,加载张力,供水等调试操作,检查确保各部件的运转灵活可靠。

(3)进行回机床原点操作,确保准确的相对位置,然后选定一基准点,进行G80定位操作,并确立一合适的加工起点,调入存储好的零件图形的加工程序,调整上导丝器至合适的位置,进行空运行操作,检查确保运行区间内无任何干涉现象。

(4)开始时可通过调整进给速度以较快的速度接近工件,快靠上时则应减慢速度,并调整电压、电流、脉宽等控制放电能量的参数,以防断丝,待切入工件 2~3 mm至水柱基本渗入缝隙内裹住丝后,方可逐渐提高进给速度及加大放电能量至加工效率满足要求。

(5)调入加工程序,进行切割加工。

(6)加工中若出现断丝现象,亦会自动切断加工电源,待结好丝则又可继续加工。若在断丝处无法进行穿丝操作,可先回加工起点,待穿好丝并加电后,按下空行再开按钮,则机床将自动按原路线以较快的速度移至断丝点,到达后再按循环启动即可继续加工。

(7)可在意外断电的情况下试用锁住再开按钮的功能。

6. 编程加工零件

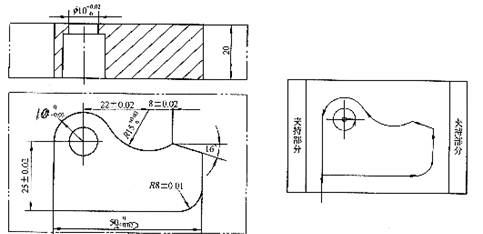

编制如图4-2所示凸凹模的线切割加工程序。使用电极丝直径为φ0.25mm,图中双点划线为坯料外轮廓。

图4-2 凸凹模零件图

(1)工艺处理及计算。

① 工件装夹 采用两端支撑方式装夹工件。

② 选择穿丝孔及电极丝切入的位置。切割型孔时,在型孔中心处钻中心孔;切割外轮廓,电极丝由坯件外部切入。

③ 确定切割线路,切割线路参见箭线所示为切割线路。先切割型孔,后切割外轮廓。

④ 选择电参数,确定偏移量。

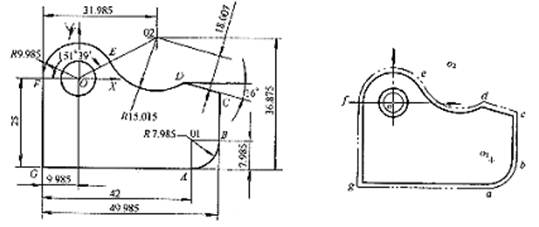

⑤ 确定计算坐标系,为简单起见,直接选型孔的圆心作为坐标系原点,建立坐标系,如图4-3所示。

图4-3 建立坐标系

(2)编制加工程序

编写程序单 切割凸凹模时,先切割型孔,然后按:从g下面距g为9.94mm的点切入→g→a→b→c→d→e→f→g→g下面距g为9.94mm的点切出的顺序切割,采用绝对坐标编程。

(3)采用自动编程生成以上零件的加工程序比较两程序的异同点。

四、思考题

(1)简要说明用磁盘输入程序至机床数控装置的操作步骤;

(2)本次实验中,在什么情况下用到过哪些操作键?

(3)说说线切割机床的对刀是怎么一回事?

(4)写出加工零件iso格式加工程序

七、实验报告

班级 姓名 学号 实验日期

(1)实验名称。

(2)实验目的。

(3)实验内容。

(4)电火花找正的步骤。

(5)调试加工的主要步骤。

(6)思考题。

-

电火花、线切割实验报告

数控电火花线切割加工演示实验班级学号姓名成绩一、实验目的1.了解数控线切割机床加工的原理、特点和应用以及编程方法和格式。2.了解计…

-

电火花线切割实验报告

哈尔滨工业大学创新研修课绝缘陶瓷电火花线切割加工实验研究报告指导教师:郭永丰班姓学号:名:胡昉号:同组人员:张瑞丁海鑫一、实验目的…

-

数控电火花线切割实验报告(毕业实习)

数控电火花线切割加工演示实验班级学号姓名成绩一、实验目的1)了解数控电火花线切割、电火花成型加工机床的工作原理、工艺特点及应用范围…

-

数控电火花线切割实验报告(机电本科)1

广东石油化工学院特种加工数控电火花线切割实验报告班级姓名学号实验老师实验时间数控电火花线切割操作与编程实验实验设备数控快速走丝电火…

-

电火花、线切割实验报告

数控电火花线切割加工实验报告班级学号姓名成绩一、实验目的1.了解数控线切割机床加工的原理、特点和应用以及编程方法和格式。2.了解计…

-

电火花线切割实验报告

哈尔滨工业大学创新研修课绝缘陶瓷电火花线切割加工实验研究报告指导教师:郭永丰班姓学号:名:胡昉号:同组人员:张瑞丁海鑫一、实验目的…

-

电火花、线切割实验报告

数控电火花线切割加工演示实验班级学号姓名成绩一、实验目的1.了解数控线切割机床加工的原理、特点和应用以及编程方法和格式。2.了解计…

-

电火花线切割项目报告实训总结

《电火花线切割项目报告实训总结》在2个周中我们迎来了特种加工操作实训,虽然在这一周中我们操作线切割和电火花分别只有两天半的时间,但…

-

数控电火花线切割实验报告(毕业实习)

数控电火花线切割加工演示实验班级学号姓名成绩一、实验目的1)了解数控电火花线切割、电火花成型加工机床的工作原理、工艺特点及应用范围…

-

线切割、电火花加工实习报告

线切割、电火花加工实习报告时间:20xx-09-2318:36来源:互联网作者:佚名第二类是低速走丝电火花线切割机床(wedm-l…