毕业设计(论文)思路

毕业设计(论文)工作思路

一、选题

选择与自己能力相匹配的合适选题是论文是否成功的关键。应把握以下原则:

1. 选题应完全根据自己的专业爱好、将来的工作理想自由选择。

2. 选题不宜过大过难,选题的工作量和难易程度应把握在经过努力能够在给定时间内完成的程度,应与自己的能力相匹配。

3. 已到工作单位实习或工作的同学最好做与自己工作岗位有关的选题(有实际工作背景和实用价值)。

在选题的初始阶段,学生往往感到很迷茫,难以确定自己要做的方向,有时情急之下,就从网上借鉴一些本科甚至是硕士学位论文的题目,造成后期做论文时无法进行下去,甚至有中途多次换选题的现象发生。其实,在选题阶段,学生一定要静下心来,一方面认真阅读、研究教师下发的参考选题库,另一方面通过网络、图书馆查阅文献资料,进行社会、企事业单位的走访和调研,充分做好选题的准备工作。能选择与某一工作岗位相关的具体选题和身边可见可闻的选题是最好的,这样在做论文的过程中有学习的对象。

二、市场调研

学生围绕选题任务查阅国内外有关文献及技术资料,收集尽可能详尽的资料和数据,学习选题方案所覆盖的知识范畴。并通过各种关系和途径进行市场和行业调研,学习和了解与选题相关的生产流程、设计制作方法、市场行情等,获得较多的经验积累。

三、开题报告

学生根据选题任务的描述,阐述选题的研究现状、主要研究内容、对选题的见解、基本设计和实现方案、实施条件与方法、预期目标和成果、工作进度等,形成开题报告,并得到指导教师的认可。

开题期的主要工作步骤有:

1.查阅资料、文献,收集有关信息,做准备工作;

2.做选题调研;

3.对收集到的资料和调研信息进行详细的分析、学习、总结、整理;

4.制定毕业论文 (设计)计划和大纲;

5.形成开题报告。

四、工作开展

以上三个工作必须认真完成后,这样毕业设计(论文)才有了主旨并将指导我们后面的工作有效的进行。依照设计方案分阶段进行选题内容的开发与设计,形成初稿后应进行反复的实验、调试或效果修改,在指导教师的指导下逐步地完善开发与设计成果,达到预期的目标。

开发与设计工作完成后,应撰写毕业论文或毕业设计说明书。毕业设计说明书是对开发与设计成果的展示与说明,必须认真编写。

第二篇:毕业设计论文

新乡职业技术学院

毕业设计(论文)

题 目

系 别

毕业设计

小组成员

专业名称 指导教师

20xx年1月10日

目 录

内容摘要 ............................................................................................................................... 1

关键词 ................................................................................................................................... 1

Abstract .................................................................................................................................. 1

Keywords ............................................................................................................................... 1

前言 ....................................................................................................................................... 2

一、基本概念 ....................................................................................................................... 3

二、零件的加工工艺分析 ................................................................................................... 3

(一)、图纸的工艺分析 ............................................................................................. 3

(二)、零件的结构工艺性分析 ................................................................................. 5

三、零件毛坯的选择 ........................................................................................................... 6

四、零件的安装 .................................................................................................................. 6

五、定位基准的选择 ........................................................................................................... 7

(一)、粗基准的选择 ................................................................................................. 7

(二)、精基准的选择 ................................................................................................. 7

六、量具的选择 ................................................................................................................... 7

七、夹具的选择 ................................................................................................................... 8

八、冷却液的选择 ............................................................................................................... 9

九、刀具的选择 ................................................................................................................. 10

(一)、刀具的材料和性能 ....................................................................................... 10

(二)、刀具的选择 ................................................................................................... 10

十、切削用量的选择 ..........................................................................................................11

(一)主轴转速 ......................................................................................................... 12

(二)进给速度 ......................................................................................................... 12

(三)背吃刀量 ......................................................................................................... 12

十一、数控机床的选择 ..................................................................................................... 14

十二、加工工序安排 ......................................................................................................... 12

十三、数控加工程序 ......................................................................................................... 13

总结 ..................................................................................................................................... 15

致谢 ..................................................................................................................................... 16

参考文献 ............................................................................................................................. 17

内容摘要:随着数控技术的应用不但给传统制造业带来了革命性的变化,使制造业成为工业化技术的不断发展和应用领域的扩大,他对国计民生的一些重要行业(IT、汽车、轻工、医疗等)的发展起着越来越重要的作用,因为这些行业所需装备的数字化已是现代发展的大趋势,是提高制造能力和水平,提高对动态多变市场的适应能力和竞争能力,是使国家加速经济发展、提高综合国力和国家地位的重要途径。

关键词: 零件图 工艺规程 数控刀具 程序设计

Abstract:With the application of CNC technology CNC technology not only to the traditional manufacturing industry has brought revolutionary changes in manufacturing industrialized technique of continuous development and expansion of application fields, some important industries of the national economy and people's livelihood (IT the development of the automotive industry, light industry, medical, etc.) plays an increasingly important role, because the digitization equipment needed in these industries is the trend of modern development is to raise the level of manufacturing capacity and adapt to dynamically changing market capacity and competitiveness, it is an important way to accelerate the country's economic development, improve the

comprehensive national strength and national status.

Because of my limited ability, combined with too hastily, paper inadequacies We look to the teacher to be pointing.

Key words: part drawing process specification CNC tool

programming

1

前 言

大学生的学习生活即将结束,大学学习生活中的最后一个环节也是最重要一个环节--毕业设计,是对所学知识和技能的综合运用和检验。

毕业设计要求我们综合运用已学的理论知识、实践技能来解决本专业的实际问题。通过本次的综合技能的训练,在完成各工件过程中不但学会了怎么处理各种加工过程中的麻烦还学会了许多如何运用我们的所学的知识,并且进一步巩固了我们所学的基本理论知识和提高实际的动手操作的能力。也让我们树立生产和经济观念以及全局观念,养成了做事更加认真严谨,学会了如何运用手上的技术资料和参考资料把自己工作做好。

在此次的毕业设计过程中.辅导老师对我们给予了耐心的指导和帮助,同时协助我们查阅相关的资料和文献,并到生产现场实地调查,而且我们要加工的工件认真的帮我们分析研究了各种处理方法。通过指导老师的帮助,我们现在具有了一定的制定工艺规程的能力,能综合运用数控程、机械制造工艺学、夹具设计、公差等我们所学过的课程的基本理论和方法,并能较熟练地使用相关的机械手册及技术参考资料。可以对一般的零件进行手工编程的方法以及在现有的数控设备上加工零件的技能。

2

一、基本概念

在机械产品制造时,由原材料转变成成品的各个相互关联的整个过程称为生产过程,它包括生产技术准备工作、原材料选择、毛坯制造、零件加工等过程。 根据制作工件复杂程度的不同,生产过程又分为若干的生产工艺。生产过程又分为不同的加工类型,根据加工类型的不同,选择适合的加工工艺和加工方法将单个零件加工生产出来,然后进行装配,最后产生合格的产品。

二、零件的加工工艺分析

(一)、图纸的工艺分析

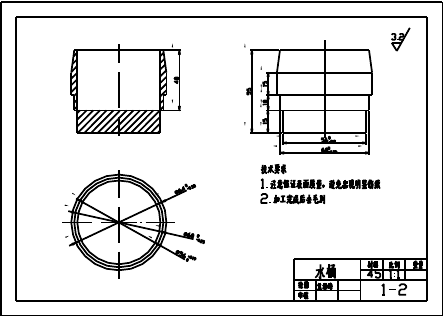

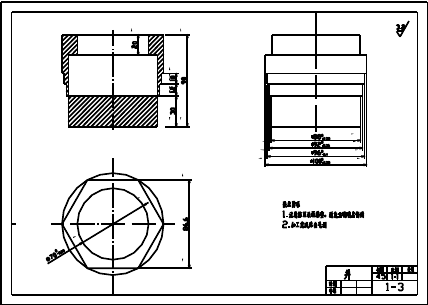

1、由图1和图2可知零件加工表面的尺寸精度要求并不是太高,但由于该零件为工艺品,所以形状精度和表面质量必须要有一定保证;由图可知由于该单个零件都有内孔,所以对同轴度要求较高;井口处为六方柱,所以加工过程中不可避免有不同机床的加工,所以应选用适合于加工的方法;并且井身和桶身有台阶面,更应该注意加工精度和同轴度。并且桶身为薄壁加工,所以应该注意毛坯选择以及加持力度的确定;

古井的零件图规定了一些技术要求。

整个工艺品尺寸要求均不高,而图中井的内部与桶的内部均需要钻孔并且用内孔车刀进行加工,在车削中,应重点保证外部各台阶面之间的尺寸级台阶高度。因为要用到内孔车刀,钻孔直径应加以考虑。根据该零件中的技术要求,指导老师建议在普通车床中进行加工,并且在普通车床中就能够将其保证,适合在普通车削中加工,并且能较快完成。

3

图 1 古井的半剖视图

图 2 水桶的半剖视图

4

2、实体图

2、实体图

图 3 古井的实体图

(二)、零件的结构工艺性分析

零件的结构工艺性是指在满足使用要求的前提下制造、维修的可行性和经济性。即所设计的零件结构应便于成形,在满足使用性能的前提下使成本最低,且效率最高。它的涉及面广,因此有必要对零件进行结构工艺性分析,找出技术关键,以便在拟定工艺规程时采用适当的方法加工以保证其工艺性。

1、尺寸精度

井的直径为94mm,公差为0.5mm,表面粗糙度Ra3.2μm。桶的直径64mm,公差为0.33mm,表面粗糙度Ra3.2μm。

2、工艺路线

(1)加工井外圆

(2)钻中心孔、用内孔车刀加工内孔

(3)加工各个台阶面

(4)加工桶外圆

(5)钻中心孔、用内孔车刀加工内孔

(6)加工各个台阶面、加工锥形面

(7)加工细圆柱端面及外圆

(8)加工摇杆时用切槽刀切宽为12mm、深度为2mm的槽

(9)在加工中心上加工井口六方

5

(10)利用钳工工具除锈及摇柄的制作

(11)对各个零件进行检查,保证与图纸和设计初衷无差异

(12)将各个零件在托盘上进行布局并且进行焊接固定

(13)进行喷漆处理

三、零件毛坯的选择

根据零件所要求的形状、尺寸等而制成的供进一步加工用的生产对象称为毛坯。毛坯的确定,不仅影响毛坯制造的经济型,而且影响机械加工的可靠性,所以毛坯选择时应包括以下方面:

(一)、毛坯种类的选择

毛坯的种类有很多,同一种毛坯又有多种加工制造方法,考虑到零件材料的综合性能及材料成本和加工成本,保证零件工作的可靠,且为毕业设计单件生产,毛坯为购买所得。而且零件轮廓尺寸不大,这从提高生产率、保证加工精度上考虑,也是应该的。所以应购买可以直接进行加工的零件毛坯,所以零件材料定为45号钢。 (二)、毛坯尺寸和形状的确定

从零件图可知,改毛坯应定为两段圆柱材料,并且为毕业设计单件生产,所以毛坯选择购买批发商处的可用废料,形状为五段棒料,长度和直径选用和零件图大小差不多的材料。古井为直径φ100mm长度为100mm圆棒钢,桶为直径φ70mm长度为70mm圆棒钢,另外还有三根直径φ20mm长度为150mm细棒料做支架。

四、零件的安装

零件的安装方法要合理选择定位基准和夹紧方案,主要注意以下两点:

(一)、力求设计、工艺与编程计算的基准统一,这样有利于提高编程时数值计算的简便性和精确性。

(二)、尽量减少装夹次数,尽可能在一次装夹后,加工出全部待加工面。根据零件的尺寸和精度要求以及生产条件的限制,选择最常用的车床通用的三爪自定心卡盘。三爪自定心卡盘可以自定心,夹持范围大,适用于截面为圆形的轴类和盘类的小型零件。

6

五、定位基准的选择

基准就是零件上用来确定其他点、线或面位置的点、线或面等几何要素。

(一)、粗基准的选择

为了保证加工面与不加工面有一正确的位置以及孔加工时余量均匀,根据粗基准选择原则,对于古井和水桶来说,选取棒料去皮加工后一端和钻孔后的孔为粗基准,并通过划线找正的方法来兼顾到其他各加工面的余量分布。对于三根细棒料来说,均选择去皮加工后的一端作为粗基准进行加工。

(二)、精基准的选择

精加工的基准选用和粗加工基准的确定基本一致,加工顺序一致。

六、量具的选择

根据外圆柱直径和长度选用规格为0~25mm的千分尺和0~150mm游标卡尺。

(一)、千分尺:测量范围:0-25mm:分度值:0.01mm。

(二)、游标卡尺:测量范围:0-150mm:分度值:0.02mm。

七、夹具的选择

夹具用来装夹被加工工件以完成加工过程,同时要保证被加工工件的定位精度,并使装卸尽可能方便、快捷。

(一)、数控加工时夹具主要有两大要求:

1、夹具应具有足够的精度和刚度;

2、夹具应有可靠的定位基准。

(二)、选用夹具时,通常考虑以下几点:

1、尽量选用可调整夹具,组合夹具及其它适用夹具,避免采用专用夹具,以缩短生产准备时间。

2、在成批生产时,才考虑采用专用夹具,并力求结构简单。

(1)装卸工件要迅速方便,以减少机床的停机时间。

(2)夹具在机床上安装要准确可靠,以保证工件在正确的位置上加工。

(3)夹具是否使用方便、安全。

7

(三)、夹具的类型 :

图 4 三爪卡盘

数控车床上的夹具主要有两类:一类用于盘类或短轴类零件,工件毛坯装夹在可调卡爪的卡盘(三爪、四爪)中(如图4所示),由卡盘传动旋转;另一类用于轴类零件,毛坯装在主轴顶尖和尾座顶尖间,工件由主轴上的拨动卡盘传动旋转。

综上所述,三爪卡盘具有自动定心的特点,加工该工艺品选用三爪卡盘加工,考虑到该工艺品的加工时的刚度和同轴度,还需采用一夹一顶的装夹方式。

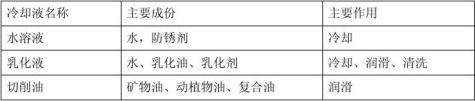

八、冷却液的选择

冷却液具有冷却、润滑、清洗而且还有一定的防锈作用。金属切削过程中,合理选择切削液,可改善工件与刀具之间的摩擦状况,降低切削力和切削温度,减小刀具磨损和工件的热变形,从而可以提高刀具的耐用度、加工效率和加工质量。 切削液的选择应考虑下列几点因素:

(一)、润滑 具有良好润滑能力的切屑液可减少刀具与工件或切屑间的直接接触,减轻摩擦和粘结,因此,可减少刀具磨损,提高工件表面质量。

(二)、冷却 具有良好冷却作用的切屑液能从切削区域带走大量切削热,使切削温度降低。

(三)、清洗 具有良好清洗能力的切屑液可以冲走切削区域与机床上的细碎切屑和脱落的磨粒,防止划伤已加工表面和导轨。

8

(四)、防锈 切削液中加入防锈剂,如亚硝酸钠、磷酸三钠和石油磺酸钡等,可在金属表面形成一层保护膜,起防锈作用。

常用切削液的种类如下表1所示:

表1 冷却液的名称及作用

在加工此工艺品零件时根据该零件材料、刀具材料、加工方法、加工要求及冷却液的作用和价格来考虑,加工时选择水溶液比较合理。

九、刀具的选择

(一)、刀具的材料和性能

刀具材料的发展对切削技术的进步起着决定性的作用。切削中所使用的刀具材料有金刚石、聚晶立方氮化硼、陶瓷、硬质合金、高速钢等。刀具损坏机理是刀具材料合理选用的理论基础,刀具材料与工件材料的性能匹配合理是切削刀具材料选择的关键依据,要根据刀具材料与工件材料的力学、物理和化学性能选择刀具材料,才能获得良好的切削效果。

1、高速钢是一种加入了较多的钨、钼、铬、钒等合金元素的高合金工具钢。高速钢具有较高的强度和韧性,并且具有一定的硬度和耐磨性。适合各类刀具的要求。高速钢刀具制造工艺简单,容易磨成锋利切削刃,因此尽管各种新型刀具材料不断出现,高速钢刀具在金属切削中仍占较大的比例。可以加工有色金属和高温合金。由于高速钢具有以上性能,活塞加工中的铣浇冒口、铣横槽及铣膨胀槽用铣刀、钻油孔用钻头等刀具都为高速钢材料。

2、硬质合金是由难熔金属碳化物(如WC、TiC、TaC、NbC等)和金属粘结剂(如Co、Ni等)粉末经粉末冶金的方法制成。

由于硬质合金中都含有大量的金属碳化物,这些碳化物都有熔点高、硬度高、化学稳定好、热稳定性好等特点,因此,硬质合金材料的硬度、耐磨性、耐热性都很高。常用硬质合金的硬度为89~93HRA,比高速钢的硬度(83~86.6HRA)高,在800~

9

1000℃时尚能进行切削。在540℃时,硬质合金的硬度为82~87HRA,在760℃时,硬度仍能保持77~85HRA。因此,硬质合金的切削性能比高速钢高得多,刀具耐用度可提高几倍到几十倍,在耐用度相同时,切削速度可提高4~10倍。

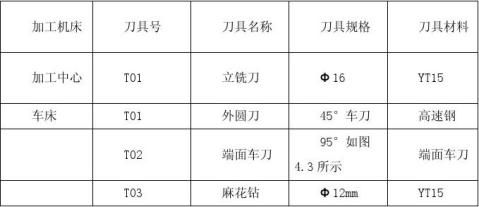

(二)、刀具的选择

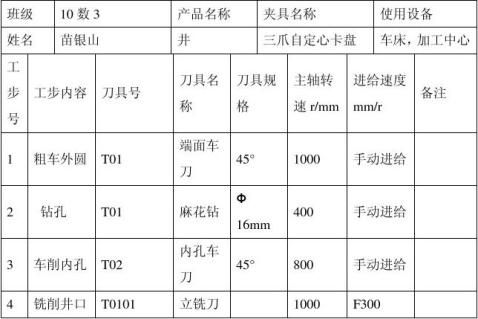

根据刀具材料的性能以及零件的材料要求,可确定该零件的刀具材料可选择YT15、YW1、YW2。根据现场的刀具情况,决定选择YT15进行车削。具体的刀具请参见表2。

表2 数控加工刀具卡

麻花钻 45°外圆车刀 立铣刀 图 5 加工过程中使用的刀具

十、切削用量的选择

切削用量包括主轴转速、背吃刀量及进给速度,并常被称为切削三要素。其确定原则是:保证零件加工精度和表面粗糙度,充分发挥刀具切削性能,保证合理的刀

10

具耐用度;并充分发挥机床的性能,最大限度提高生产率,降低成本。

影响切削用量的因素很多,工件的材料和硬度、加工精度的要求、刀具的材料和耐用度,是否使用切削液等都是直接影响到切削用量的大小。在数控程序中,决定用量的参数是主轴转速和进给速度,它们两者的选择与在普通机床加工时的给定。 本文在这里主要讲述车削用量的选择。

(一)、主轴转速

主轴转速应根据允许的切削速度和工件(或刀具)直径来选择。其计算公式为:n=1000v/πD

式中:

v----切削速度,单位为m/min,由刀具的耐用度决定;

n-- -主轴转速,单位为 r/min;

D----工件直径或刀具直径,单位为mm。

综合公式、机床说明书及加工经验,加工粗车主轴转速S=600r/min,精车外表面S=1200r/min。

(二)、进给速度

进给速度是数控机床切削用量中的重要参数,主要根据零件的加工精度和表面粗糙度要求以及刀具与零件的材料性质来选取。当加工精度和表面粗糙度要求高时,进给量应选择的小些。最大进给量受机床刚性和进给系统的性能影响,并与数控系统脉冲当量的大小有关。

车削加工时,进给量F与进给速度之间关系为:f=v/n

本加工中粗车F=0.2mm/r;精车F=0.1mm/r。

(三)、背吃刀量

背吃刀量根据机床、工件和刀具的刚度来决定,在刚度允许的条件下,应尽可能使背吃刀量等于工件的加工余量,这样可以减少走刀次数,提高生产效率。为了保证加工表面质量,可留少量精加工余量,一般0.2~0.5mm。本加工中粗车背吃刀量为1mm,精车被吃刀量为0.5mm。

此外,车削加工中,切削三要素是相互关联的。在粗加工中,为提高效率,一般采用较大背吃刀量,此时切削速度和进给量相对较小;而在半精加工和精加工阶段,

11

一般采用较大切削速度、较小进给量和背吃刀量,以获得加工质量。

总之,切削用量的具体数值应根据机床性能、相关的手册并结合实际经验用类比方法确定。同时,使主轴转速、切削深度及进给速度三者能相互适应,以形成最佳切削用量。

(四)、 加工工序卡片 表3 数控加工工艺卡片

十一、数控机床的选择

从该零件的图纸分析可以得出,该零件精度要求一般,但一定要保证表面质量的要求,从而也能更有效的保证工艺古井的美观,根据现场的设备,我们选择普通车床加工该工艺品的外圆以及内孔;在加工中心上完成井口六方柱的加工。

十二、加工工序安排

工序1 用三爪自定心卡盘装夹Ф94mm粗棒料一端,用外圆车刀将端面加工平

12

整,并且将外圆加工至Ф94mm。用Ф16mm钻头钻孔,孔深为40mm,并 且用内孔车刀将内孔加工至Ф64mm。

工序2 掉头用三爪卡盘装夹Ф94外圆表面,内容包括:车左端面,保证尺寸

90mm;车Ф96 mm外圆表面,加工各个台阶面,保证尺寸Ф92 mm.Ф

90 mm.Ф88 mm。

工序3 用三爪卡盘装夹Ф66 mm细棒料,加工端面保证平整,加工外圆至Ф64

mm,并且加工锥度为1:9的锥型柱,长度为15 mm.

工序4 用三爪卡盘装夹Ф64 mm圆柱,加工端面保证平整,加工外圆Ф64 mm,

用Ф16mm钻头钻孔,孔深为40mm,再用内孔车刀加工孔直径至58mm。

工序5 用三爪卡盘装夹Ф18mm棒料,加工端面以及外圆,保证表面光滑,将

端面端车至Ф11mm长度为15mm。

工序6 掉头用三抓卡盘装夹Ф16圆柱,加工端面以及外圆,保证端面光滑,

以及直径为16mm,并且在距离另一端110mm处用切槽刀,做宽度为12mm

深度为2mm的槽。

工序7 在加工中心中用三爪卡盘装夹井中间部位圆柱加工井上六方形井口。 工序8 利用钳工工具进行井架加工,将井架做除锈工作及摇柄的制作。 工序9 对各部分零件进行检查,保证与图纸和设计初衷无差异。

工序10 将各个零件在托盘上进行布局并且进行焊接固定。

工序11 进行喷漆处理。

十三、数控加工程序

加工中心程序(井口六方柱)

O0001;

G90 G54 M03 S1000;

G00 X75. Y-50.7032;

G01 Z20.;

G01 Z0.F300;

M98 P2 L20;

G01 Z0.;

GOO Z50.

M30;

13

O0002;

G91 G01 Z-1.F150;

G90 G41 G01 X55. Y-40.703 D01; G01 X-23.5 Y-40.7032;

G01 X-47. Y0.;

G01 X-23.5 Y40.7032;

G01 X23.5;

G01 X47. Y0.;

G01 X17.7265 Y-50.7032; G40 G01 X75. Y-50.7032; M99;

14

总 结

此次毕业设计是我们从大学毕业生走向未来工程师重要的一步。从最初的选题,开题到计算、绘图直到完成设计。其间,查找资料,老师指导,与同学交流,反复修改图纸,每一个过程都是对自己能力的一次检验和充实。

经过这几周的设计,成功地完成了古井零件的工艺设计和编程。通过本次设计,我们对数控加工地整个过程有了较全面的理解。经过设计中选择刀具,我们对数控机床工具系统的特点和数控刀具材料和使用范围有了较深的了解,基本掌握了数控机床刀具的选用方法;经过设计加工工艺方案,进一步了解了工件定位的基本原理、定位方式和定位元件及数控机床用夹具的种类与特点,对教材中有关定位基准的选择原则和数控加工夹具的选择方法有了更深的理解;经过编制零件的加工程序,基本熟悉数控编程的主要内容及步骤、编程的种类、程序的结构与格式,对数控编程前数学处理的内容、基点坐标、辅助程序段的数值计算有了进一步的认识。

此次毕业设计是对我们专业知识和专业基础知识一次实际检验和巩固,同时也是走向工作岗位前的一次热身。但是毕业设计也暴露出自己专业基础的很多不足之处。比如缺乏综合应用专业知识的能力,对材料的不了解,等等。这次实践是对自己大学三年所学的一次大检阅,使我们明白自己知识还很浅薄,虽然马上要毕业了,但是自己的求学之路还很长,以后更应该在工作中学习,努力使自己 成为一个对社会有所贡献的人,为中国数控制造业添上自己的微薄之力。

15

致 谢

本人在毕业课题的设计中,学习了不少的新知识,体会到了学习的重要性,同时,感谢学校具远瞻的规划与教育,给予我们良好的学习环境,并提供给我们对学业及个人生涯发展的多元信息,帮助我们成长。

感谢学校领导对我们的关怀和重视,使我们得以发挥自己的特长,找到人生的价值。

感谢两年来陪伴我们学习与生活的恩师,感谢您们对我们精心的教育,感谢您们没使我们的学习变成劳作而成为一种快乐.感谢您们让我们明白自身的价值;感谢您们帮助我们发现了自己的专长,而且让我们把事情做得更好。感谢您们容忍我们的任性与错误,不仅教会了我们知识,更教会了我们如何做事,如何做人。

特别感谢栗永非和牛春敏老师的谆谆教导,他的悉心指导与斧正,对于论文. 架构之启迪,及其内容的细心斟酌与指导,倍极辛劳。

最后感谢两年来陪伴我们一起的同学们,伙伴们,所有的欢笑和泪水、成功和失败、骄傲和苦恼,我们曾一起分享;那是我们青春中最灿烂的一页,最辉煌的回忆,而回忆中的每个人,都是栩栩如生,这些都将是我们一生的财富。三年时间虽然短暂,但它必将在我们的记忆里永恒。

16

参考文献

[1] 嵇宁.数控加工编程及操作.北京:高等教育出版社,20xx年9月

[2] 许德珠,吕烨.机械工程材料.北京:高等教育出版社,20xx年3月

[3] 刘力.机械制图.北京:高等教育出版社,20xx年

[4] 张建中.机械设计基础.北京:高等教育出版社,20xx年

[5] 赵长明,刘万菊.数控加工工艺及设备.北京:高等教育出版社,20xx年

[6] 顾晔合.数控加工编程与操作,人民邮电出版社,20xx年

[7] 韩鸿鸾.数控加工工艺,人民邮电出版社,20xx年

[8] 陈廉清.数控技术,机械工业出版社,20xx年

17

-

毕业设计论文规范

毕业设计论文规范为了确保毕业设计(论文)质量,特制定毕业设计(论文)撰写规范。一、论文撰写主要格式及要求:1、标题:论文题目---…

-

毕业设计论文

审定成绩:成都电子机械高等专科学校毕业设计(论文)设计(论文)题目:基于矢量控制的交流调速系统设计系部名称:学生姓名:姚秀娟专业:…

-

毕业设计(论文)管理工作

毕业设计(论文)管理工作对学生的基本要求一、毕业设计(论文)中学生应遵循的基本原则1、毕业设计(论文)教学环节是综合性的实践教学活…

-

毕业设计(论文)编写格式

上海应用技术学院成人高等教育学生毕业设计(论文)编写格式为了保证我院成人高等教育毕业设计(论文)质量,特制订《上海应用技术学院成人…

-

毕业设计(论文)读书报告(读书笔记)

毕业论文读书笔记08011226-梅路遥-会计085一、本科论文一般包括哪几部分1、封面:包括学校名、题目、作者姓名、专业班级、学…

-

毕业设计开题报告总体安排和进度

总体安排和进度二工作进度安排如下:1.开题论证阶段(3月x日-3月x日)查阅和收集与柔性相关的资料,归纳总结前人在柔性软件研究领域…

-

服装设计与工程专业毕业设计计划安排

20xx届服装设计与工程专业毕业设计(论文)工作计划安排为保证毕业论文(设计)工作的顺利开展,20xx级本科服装设计与工程专业毕业…

-

毕业论文周进度计划

本科毕业论文设计周进展情况记录注根据论文设计周数可从附表C11附表C12附表C1n进行填写1本科毕业论文设计周进展情况记录注根据论…

- 毕业设计(论文)工作计划进度表

- 毕业论文(设计)工作进程计划表