冲压模具课程设计说明书

(一)冲裁件工艺分析…………….……………………………….2

(二)确定工艺方案及模具结构形式…………………….……….3

(三)模具设计计算……………………………………….……….3

(四)冲模刃口尺寸及公差的计算………………………….…….7

(五)设计并绘制总图、选取标准件……………………………..8

(六)模具部分零件图……………………………………………..9

(七)、心得体会….………………………….……………………..14

(八)参考文献….………………………….……………………... 14

设计题目:冲压模具设计

材料系

设计者:

学 号:

指导老师:

二○##年八月六日

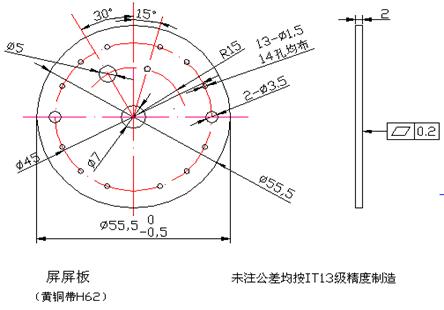

如图1所示零件:屏蔽板生产批量:大批量

材料:黄铜带H62 t=2mm

设计该零件的冲压工艺与模具 。

图1 屏蔽板零件图

(一)冲裁件工艺分析

1. 材料:黄铜带H62钢板是有色金属板材,具有良好的可冲压性能。

2. 工件结构形状:有一个φ7mm、φ5mm、的圆孔,2个φ3.5mm的圆孔和13个φ1.5mm的孔,其中14个孔圆周均布。

3. 尺寸精度:零件图上所有未标注公差的尺寸,属自由尺寸,可按IT13级确定工件尺寸的公差。经查公差表,各尺寸公差为:

零件内形:φ7+0.22mm、φ5+0.18 mm、φ1.5+0.14mm

4、冲孔时,因受凸模强度的限制,孔的尺寸不应太小,否则凸模易折断或折弯。对于φ1.5 mm孔,需采用有导向凸模冲孔;对于φ5mm孔,可以采用无导向凸模冲孔,但为了安全采用有导向凸模冲孔;对于φ7 mm孔可以采用无导向凸模冲孔。

结论:可以冲裁

(二) 确定工艺方案及模具结构形式

方案一:先落料,后冲孔。采用单工序模生产。

方案二:落料-冲孔复合冲压。采用复合模生产。

方案三:冲孔-落料级进冲压。采用级进模生产。

方案一模具结构简单,但成本高而生产效率低;

方案二工件的精度及生产效率都较高,但模具强度较差,制造难度大,且操作不方便;

方案三生产效率高,操作方便,工件精度也能满足要求。

考虑到工件的小孔比较多,采用级进模比较合适。

(三) 模具设计计算

1.排样 计算条料宽度及确定步距

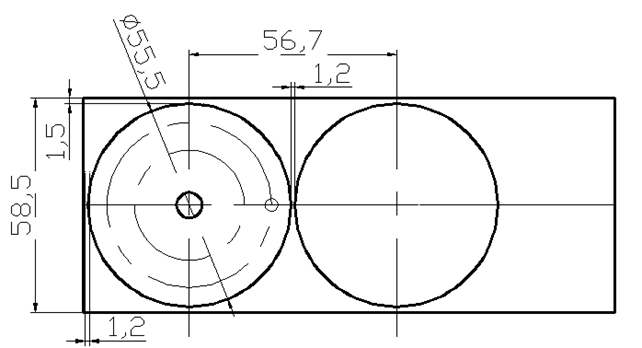

图2 排样图

首先查有关表确定搭边值。根据零件形状,两工件间按矩形取搭边值a=1.2,侧边

按圆形取搭边值a1=1.5。

连续模进料步距为56.7mm。

条料宽度按相应的公式计算:

B=(D+2a1)-⊿ 查表 ⊿=-0.8

B=(55.5+2×1.5)

=58.5-0.8

画出排样图,图2

表1-1

2、冲压力与压力中心计算:

(1)冲压力

落料力 F落=1.3Ltτ

=1.3×π×55.5×2×260

=117.81(KN)

冲孔力:冲φ7mm孔

F冲1=1.3Ltτ

=1.3×π×7×2×260

= 14.86(KN)

冲φ5mm孔

F冲2=1.3Ltτ

=1.3×π×5×2×260

=10.61(KN)

冲φ3.5mm孔

F冲3=1.3Ltτ

=1.3×2×π×3.5×2×260

=14.86(KN)

冲φ1.5mm孔

F冲4=1.3Ltτ

=1.3×13×π×5×2×260

=137.97(KN)

卸料力 F卸=K卸F落

=0.03×117.81

=3.53(KN)

推件力 F推=nK推F落

=n×0.04×117.81

=17×0.04×117.81

=80.11(KN)

总冲压力 F总= F落+ F冲1+F冲2 +F冲3+ F冲4+F卸+推

=117.81+14.86+10.61+14.86+137.97+3.53+80.11

=379.75(KN)

3、冲床选用

根据总冲压力F总=379.75KN,模具闭合高度,冲床工作台面尺寸等,查《冲压模具简明设计手册》可知选用国产J75G-60高速压力机。其工艺参数如下:

标称压力:600 KN

滑块行程次数:120~400/次.min-1

滑块行程:10~50mm

最大闭合高度:350mm

封闭高度调整量:50mm

送料长度:5~150mm

宽度:5~150mm

厚度:0.2~2.5

主电动机功率:暂缺

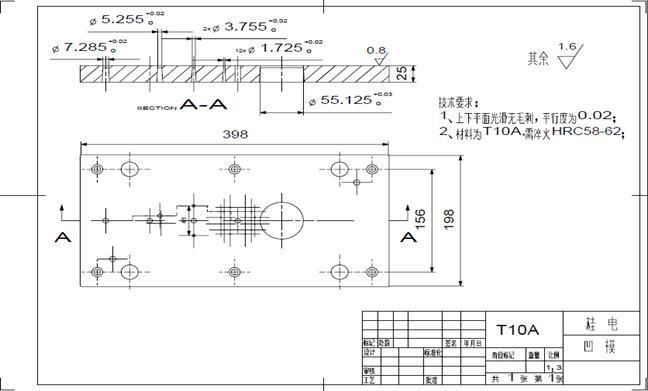

(四).冲模刃口尺寸及公差的计算

采用凸凹模分别加工:Zmin=0.12、Zmax=0.16

对于落料:δd=0.03、δp=-0.02、x=0.75

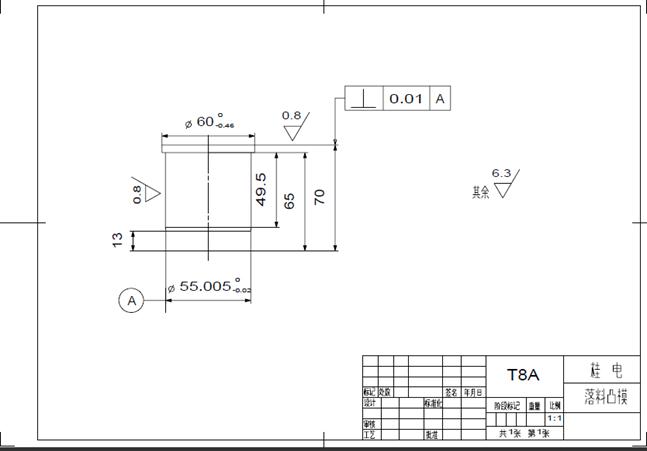

Dd=(Dmax-x△)δd=(55.5-0.75*0.5)0.03=55.1250.03

Dp=(Dd-Zmin)-δp=(55.125-0.12)-0.02=55.005-0.02

对于冲孔:δd=0.02、δp=-0.02、x=0.75

φ7mm

dp=(dmin+x△)-δp=(7+0.75*0.22)-0.02=7.165-0.02

dd=(dp+ Zmin)δd=(7.165+0.12)0.02=7.2850.02

φ5mm

dp=(dmin+x△)-δp=(5+0.75*0.18)-0.02=5.135-0.02

dd=(dp+ Zmin)δd=(5.135+0.12)+0.02=5.255+0.02

φ3.5mm

dp=(dmin+x△)-δp=(3.5+0.75*0.18)-0.02=3.635-0.02

dd=(dp+ Zmin)δd=(3.635+0.12)+0.02=3.755+0.02

φ1.5mm

dp=(dmin+x△)-δp=(1.5+0.75*0.14)-0.02=1.605-0.02

dd=(dp+ Zmin)δd=(1.605+0.12)+0.02=1.725+0.02

(五)、设计并绘制总图、选取标准件

按已确定的模具形式及参数,从冷冲模标准中选取标准模架。绘制模具总装图。

图3 级进模

表1 零件明细表

(六)、模具部分零件图:

图4凹模

图5 落料凸模

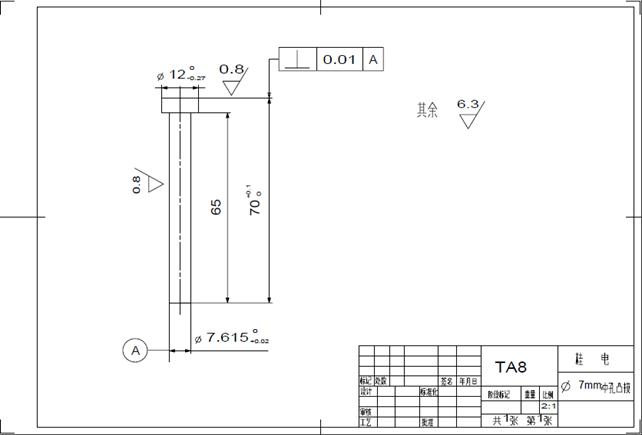

图6 冲7mm孔凸模

图6 冲7mm孔凸模

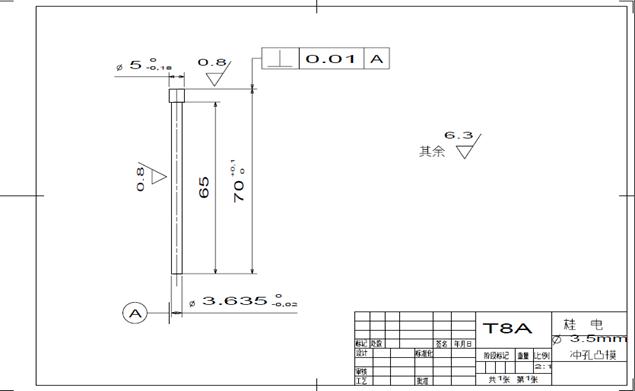

图7冲5mm孔凸模

图8冲3.5mm孔凸模

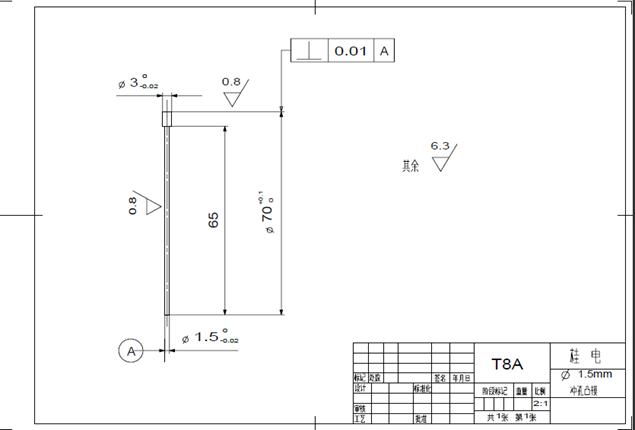

图9 冲1.5mm孔凸模

(七)、心得体会

这次课程设计历时二个星期多左右,通过这两个星期的学习,发现了自己的很多不足,自己知识的很多漏洞,看到了自己的实践经验还是比较缺乏,理论联系实际的能力还急需提高。

在这个过程中,我也曾经因为实践经验的缺乏失落过,也曾经仿真成功而热情高涨。生活就是这样,汗水预示着结果也见证着收获。劳动是人类生存生活永恒不变的话题。虽然这只是一次的极简单的课程制作,可是平心而论,也耗费了我们不少的心血,这就让我不得不佩服专门搞模具设计的技术前辈,才意识到老一辈对我们社会的付出,为了人们的生活更美好,他们为我们社会所付出多少心血啊!

对我而言,知识上的收获重要,精神上的丰收更加可喜。让我知道了学无止境的道理。我们每一个人永远不能满足于现有的成就,人生就像在爬山,一座山峰的后面还有更高的山峰在等着你。挫折是一份财富,经历是一份拥有。这次课程设计必将成为我人生旅途上一个非常美好的回忆!

(八)、参考文献:

(1)冲压成形工艺及模具 化学工业出版社,2007.1 邓明, 吕琳等编著

(2)冲压工艺及冲模设计 机械工业出版社,2004.8 翁其金, 徐新成主编

(3)冲压模具标准件选用与设计指南 化学工业出版社,2007.7 高军, 李熹平, 修大鹏等编著

(4)冲压模具简明设计手册 化学工业出版社,2005 郝滨海编著

(5)冲压模具设计和加工计算速查手册 化学工业出版社,2008 薛啟翔编著

(6)冲压模具设计制造难点与窍门 机械工业出版社,2003 薛启翔等编著

(7)冲压手册 机械工业出版社,2002 王孝培主编

第二篇:冷冲压模具课程设计计算说明书书稿

温州职业技术学院机械工程系

冷 冲 模 课 程 设 计

计算说明书

课题名称: 课程设计

专 业: 机械设计与制造

学生姓名: 王博,张波 丁浩泽 陈铃岗 吴彬凯

学 号:

指导教师:

2011 年 11 月 30 日

冷冲模课程设计任务书

一、 课程设计题目

二、 原始数据:

工件名称: 工件材料:

板料厚度: 生产批量:

三、 工件零件图及技术要求

四、设计任务:

1、对此工件进行冲压工艺设计,包括工艺分析及选择方案、工艺计算、制定冲压工艺方案、确定模具结构尺寸和选择压力机;

2、要求绘制冲模总装配图一部分主要零件图(非标准件)各一张;

3、完成设计计算说明书一份;

4、编写冲压工艺过程卡片。

1

目 录

一.零件的工艺分析…………………………………………….... 1零件的工艺性分析………………………………………… 2冲裁件的精度与粗糙度………………………………….. 3冲裁件的材料………………………………………………………

二.工艺方案到确定………………………………………..

三、冲压模具工艺与设计计算………………………………. 1、排样设计与计算…………………………………………………. 2、设计冲压力与压力中心,初压力机…………………. 四 模具总体设计……………………………………………… 1.凹模设计……………………………………………………

2.凸模设计……………………………………………………..

3、选择坚固件及定位零件……………………………………

4、设计和选用卸料与出件零件……………………………….. 五、总结………………………………………………………………. 六、参考资料……………………………………………………………

2

3

4

5

6

7

8

9

10

11

致 谢

12

-

机械原理课程设计说明书的个人小结

机械原理课程设计心得经过两周的奋战我们的课程设计终于完成了,在这次课程设计中我学到得不仅是专业的知识,还有的是如何进行团队的合作,…

-

课程设计的总结

热处理车间课程设计要求1、完成“设计说明书”一份(10-12页数,正文5号字体)和A3图纸一张(×××车间设备平面布置图)。2、设…

-

课程设计总结报告格式

中国计量学院检测技术与计量校准课程设计总结报告题目学院机电工程学院专业自动化班级组长组员指导教师徐红伟王桂荣年月日一设计任务二成员…

-

课程设计说明书

课程设计报告(20##--20##年度第2学期)名称:生物质生化转化课程设计题目:380人小区鸡粪沼气集中供气工程设计院系:可再生…

-

课程设计说明书

山东建筑大学计算机科学与技术学院题目课程院部专业班级学生姓名学号指导教师完成日期课程设计说明书双向链表的创建和操作的实现树的创建和…

-

模具设计实训心得

三个星期究竟有多长?到底能够得到点什么?能够真真切切的得到点什么?我自己对于它作出了较为理性的认识。在过去的三个星期里面,我经过了…

-

模电课程设计心得

在这次的模电课程设计中,我们对模电数电有了更清晰的认识。但是在一开始看见题目的时候,还是比较头疼的,不知道如何下手,但是随着慢慢的…

-

模具设计心得体会

心得与体会本学期模具课程设计以老师命题为主,为期两周,内容包括数据计算,课程设计说明书制作,图纸绘制以及课程设计小结。以小组为单位…

-

模具设计心得体会

心得体会这次课程设计,由于理论知识的不足,再加上平时没有什么设计经验,一开始的时候有些手忙脚乱,不知从何入手。在老师的谆谆教导,和…

-

模具设计学习心得体会

模具设计学习心得体会一、诚:衷心感谢上海市工业技术学校老师的的诚心。他们是诲人不倦、有问必答、充满热诚!我们是真心诚意、虚心求教、…