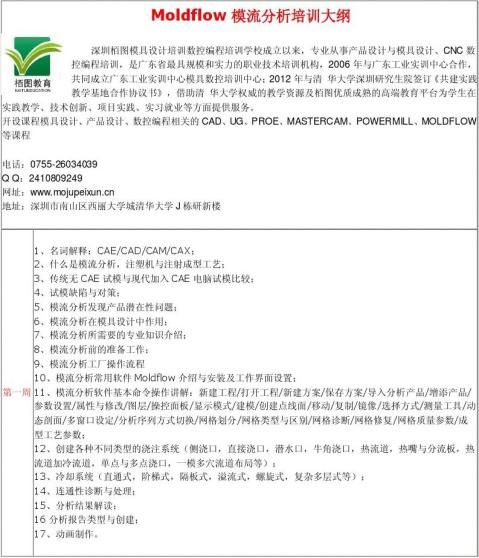

篇一 :moldflow模流分析报告

材料成型CAE论文

(Moldflow注塑工艺分析)

姓名:XX

学号:XX

在Moldflow Plastic Insight 6.0环境中,运用MPI的各项菜单及其基本操作,来实现对所选制件在注塑成型过程中的填充、流动、冷却以及翘曲分析,以此来确定制件的最佳成型工艺方案,为工程实际生产提供合理的工艺设置依据,减少因工艺引起的制件缺陷,有助于降低实际生产成本,提高生产效率。

一、 导入零件

导入文件guolingling.stp。选择【Fusion】方式。

二、 划分网格

【网格】—【生成网格】—【立即划分】

三、 网格诊断

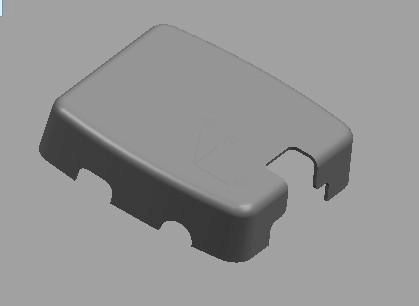

【网格】—【网格诊断】,诊断结果如下:

图1、网格诊断

对诊断结果进行检查,发现连通区域为1,交叉边为0,最大纵横比为7.218616<8,均符合要求,网格划分合理。

四、 选择分析类型

1、 浇口位置

1) 双击任务栏下的【充填】—【浇口位置】;

2) 选择材料:双击任务栏下的【材料„„】—【搜索】—输入“ABS”—搜索—在结果中任选一种材料,点击【选择】即可;

…… …… 余下全文

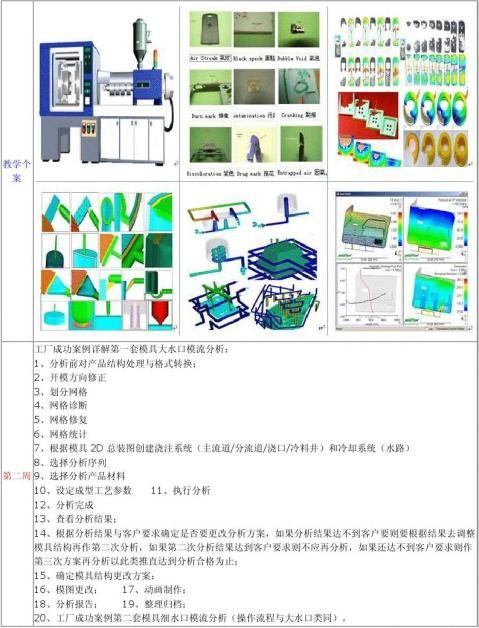

篇三 :Moldflow模流分析报告

Moldflow模流分析报告

→

↓

← ↓

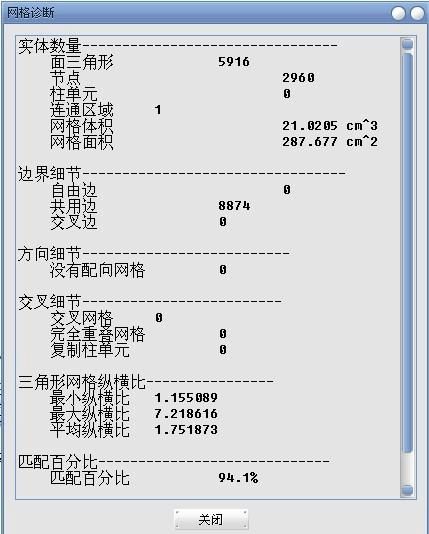

1.网格划分(如右图)

实体计数------------------------------------- 三角形 7756 节点 3880 柱体 0 连通区域 1

网格体积 269.066 cm^3 网格面积 1874.25 cm^2

边详细信息----------------------------------- 自由边 0 共用边 11634 交叉边 0

配向详细信息--------------------------------- 配向不正确的单元 0

相交详细信息--------------------------------- 相交单元 0 完全重叠单元 0 复制柱体 0

…… …… 余下全文

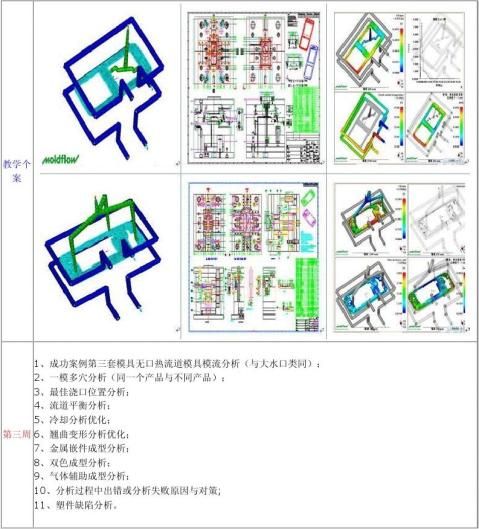

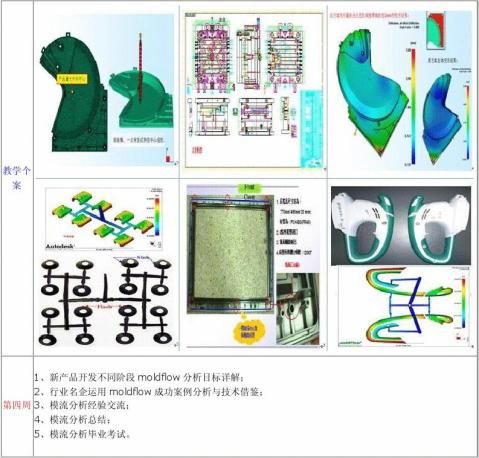

篇四 :Moldflow模流分析

第1章 概述

1.1 moldflow简介

1.2 autodesk moldflow products简介

1.2.1 autodesk moldflow adviser

1.2.2 autodesk moldflow insight

1.2.3 autodesk moldflow communicator

1.3 知识准备

第2章 ami分析基础

2.1 注塑成型基础

2.1.1 注塑成型设备

2.1.2 注塑成型过程

2.1.3 注塑成型工艺条件

2.2 常用塑料及主要性质

2.2.1 热塑性塑料

2.2.2 热固性塑料显示全部信息

第1章 概述

1.1 moldflow简介

1.2 autodesk moldflow products简介

1.2.1 autodesk moldflow adviser

1.2.2 autodesk moldflow insight

1.2.3 autodesk moldflow communicator

1.3 知识准备

第2章 ami分析基础

2.1 注塑成型基础

2.1.1 注塑成型设备

2.1.2 注塑成型过程

…… …… 余下全文

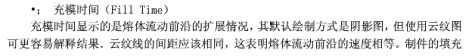

篇八 :moldflow分析条目解释

充模时间(Fill Time)

充模时间显示的是熔体流动前沿的扩展情况,其默认绘制方式是阴影图,但使用云纹图可更容易解释结果。云纹线的间距应该相同,这表明熔体流动前沿的速度相等。制件的填充应该平衡。当制件平衡充模时,制件的各个远端在同一时刻充满。对大多数分析,充模时间是一个非常重要的关键结果。

压力(Pressures)

有几种不同的压力图,每种以不同的方式显示制件的压力分布。所有压力图显示的都是制件某个位置(一个节点)、或某一时刻的压力。

使用的最大压力应低于注射机的压力极限,很多注射机的压力极限为140 MPa (~20,000 psi)。模具的设计压力极限最好为100 MPa (~14,500 psi)左右。如果所用注塑机的压力极限高于140MPa,则设计极限可相应增大。模具的设计压力极限应大约为注射机极限的70%。假如分析没有包括浇注系统,设计压力极限应为注射机极限的50%。

象充模时间一样,压力分布也应该平衡。压力图和充模时间图看起来应该十分相似,如果相似,则充模时制件内就只有很少或没有潜流。

具体的压力结果定义如下:

· 压力(Pressure)

压力是一个中间结果,每一个节点在分析时间内的每一时刻的压力值都记录了下来。默认的动画是时间动画,因此,你可以通过动画观察压力随时间变化的情况。压力分布应该平衡,或者在保压阶段应保证均匀的压力分布和几乎无过保压。 · 压力(充模结束时)(Pressure (end of filling))

…… …… 余下全文