Moldflow模流分析报告

Moldflow模流分析报告

→

↓

← ↓

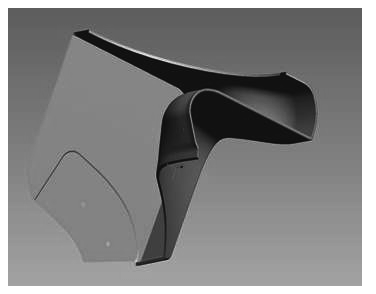

1.网格划分(如右图)

实体计数-------------------------------------

实体计数-------------------------------------

三角形 7756

节点 3880

柱体 0

连通区域 1

网格体积 269.066 cm^3

网格面积 1874.25 cm^2

边详细信息-----------------------------------

自由边 0

共用边 11634

交叉边 0

配向详细信息---------------------------------

配向不正确的单元 0

配向不正确的单元 0

相交详细信息---------------------------------

相交单元 0

完全重叠单元 0

复制柱体 0

三角形纵横比---------------------------------

最小纵横比 1.161000

最大纵横比 14.951000

平均纵横比 1.933000

匹配百分比-----------------------------------

匹配百分比 94.2%

相互百分比 91.5%

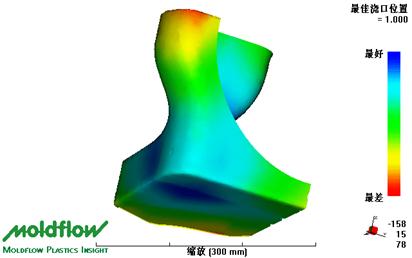

2.最佳浇口的选定

分析结果如下:

流动正在使用存储的网格匹配和厚度数据

匹配数据是使用最大球体算法计算的

最大设计锁模力 = 5600.18 tonne

最大设计注射压力 = 144.00 MPa

建议的浇口位置有:

靠近节点 = 31060

由图看出最佳浇口选在底面蓝色部分,可信度较高,用侧浇口注射

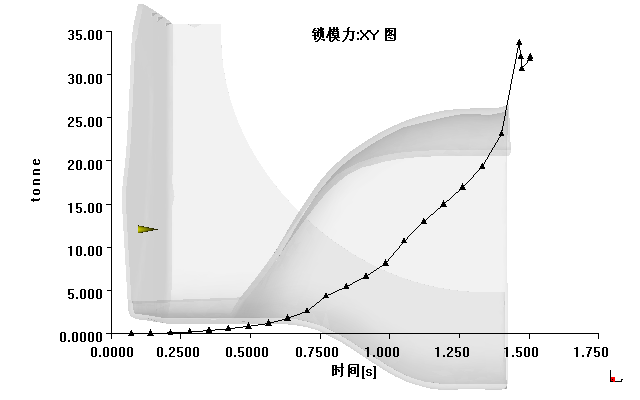

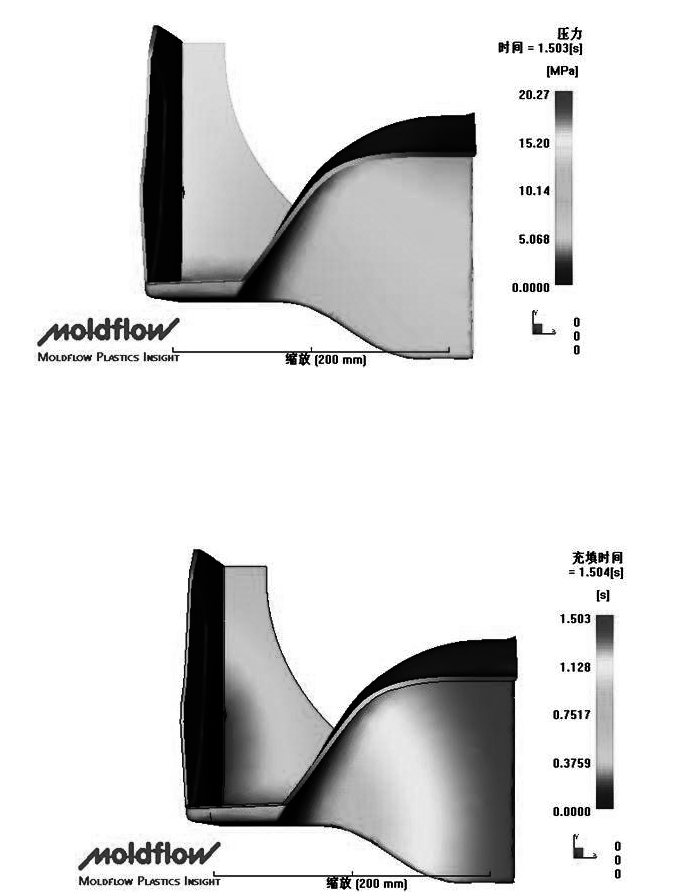

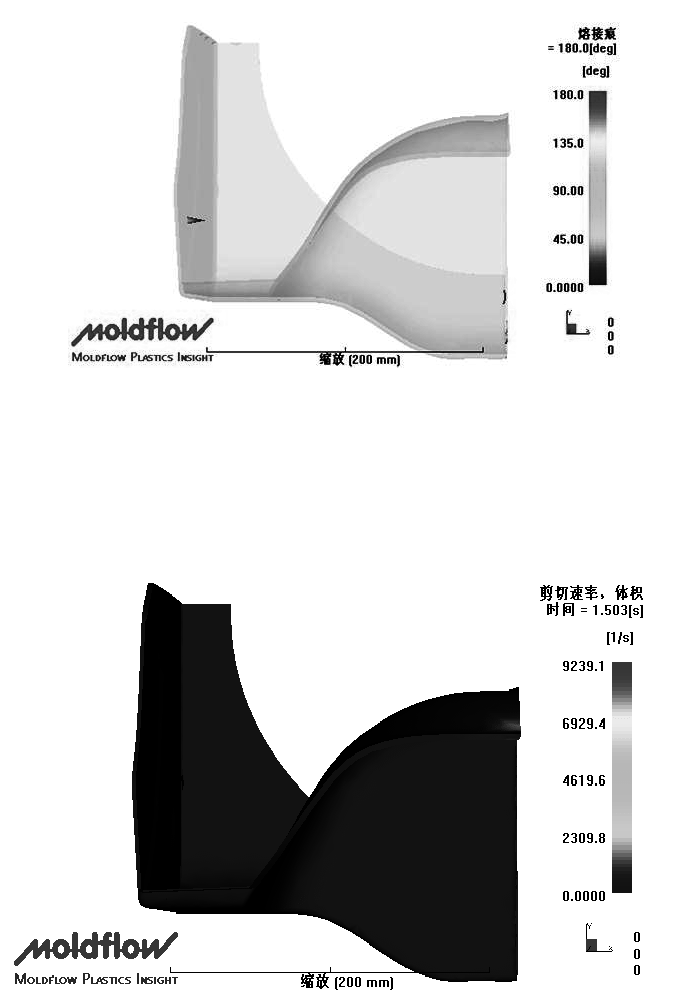

3.填充

选择材料PP+40%talc)以及注塑机250t锁模力,以及250g当量注射量,螺杆直径42mm进行填充,分析结果如下:

选择材料PP+40%talc)以及注塑机250t锁模力,以及250g当量注射量,螺杆直径42mm进行填充,分析结果如下:

充填阶段结果摘要 :

最大注射压力 (在 1.463 s) = 20.2729 MPa

充填阶段结束的结果摘要 :

充填结束时间 = 1.5034 s

总重量(制品 + 流道) = 217.8620 g

最大锁模力 - 在充填期间 = 33.6416 tonne

制品的充填阶段结束的结果摘要 :

制品总重量(不包括流道) = 217.8620 g

体积温度 - 最大值 = 231.2270 C

体积温度 - 第 95 个百分数 = 229.7820 C

体积温度 - 第 5 个百分数 = 216.7120 C

体积温度 - 最小值 = 209.1650 C

体积温度 - 平均值 = 225.1160 C

体积温度 - 标准差 = 3.7478 C

剪切应力 - 最大值 = 0.2002 MPa

剪切应力 - 第 95 个百分数 = 0.0766 MPa

剪切应力 - 平均值 = 0.0444 MPa

剪切应力 - 标准差 = 0.0223 MPa

冻结层因子 - 最大值 = 0.2441

冻结层因子 - 第 95 个百分数 = 0.1954

冻结层因子 - 第 5 个百分数 = 0.0464

冻结层因子 - 最小值 = 0.0000

冻结层因子 - 平均值 = 0.1267

冻结层因子 - 标准差 = 0.0480

剪切速率 - 最大值 = 7059.0698 1/s

剪切速率 - 第 95 个百分数 = 473.1520 1/s

剪切速率 - 平均值 = 158.8660 1/s

剪切速率 - 标准差 = 209.9460 1/s

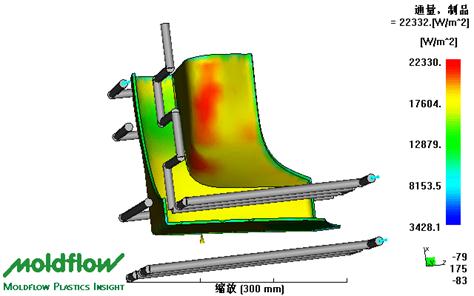

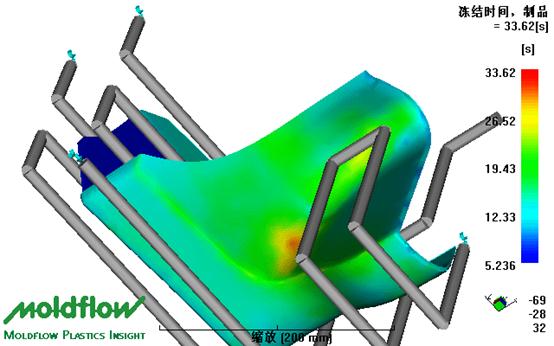

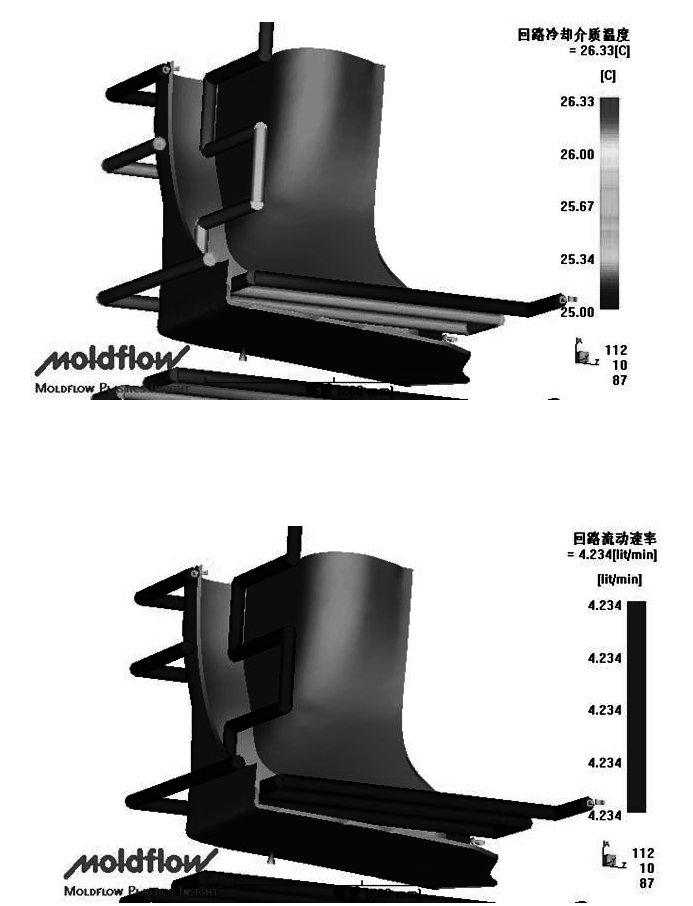

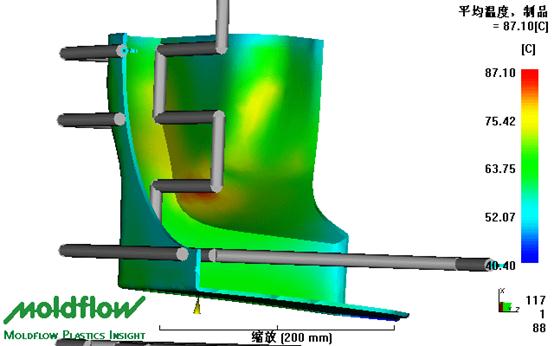

4.冷却分析

分析结果如图:水道布置可从图中看出

冷却介质温度

进水口 冷却介质温度 冷却介质温度升高

节点 范围 在回路上

128 25.0 - 25.5 0.5 C

288 25.0 - 26.3 1.3 C

162 25.0 - 25.4 0.4 C

426 25.0 - 25.6 0.6 C

最后的回路温度残余: 0.00000E+00

型腔温度结果摘要

=====================================

型腔表面温度 - 最大值 = 84.9090 C

型腔表面温度 - 最小值 = 31.8350 C

型腔表面温度 - 平均值 = 50.0860 C

平均模具外部温度 = 30.0670 C

循环时间 = 35.0000 s

第二篇:moldflow 问答

2. CAE在注塑成型中的作用?(P8)

CAE作用:在模具加工前,在计算机上对整个注射成型过程进行模拟分析,准确预测熔体的填充、保压、冷却情况,以及制品中的应力分布、分子和纤维取向分布、制品收缩和翘曲变形等情况,以便设计者能尽早发现问题,及时修改制件和 模具设计,而不是等到试模以后再返修模具。 能够优化塑料制品设计、优化塑料模具设计、优化注射工艺参数。

3. 热塑性注射成型过程是什么?主要分为哪几个阶段?(P1)

过程: 注射成型是把塑料原料加入注射机料筒中,经过螺杆的旋转使塑料向前输送,同时机筒加热使其溶化成熔体,储存在注射机筒前端,当螺杆作为加压工具快速向前推进时,塑料熔体已告压通过喷嘴注入磨具型腔中经过冷却、凝固后从磨具中脱出,成为塑料制品。

阶段:(1)塑化阶段,(2)注射充模阶段(3)冷却凝固阶段(4)脱模阶段

4. 注射成型工艺主要工艺参数有哪些?(P2-4)

(1)温度 :1、机筒温度2、喷嘴温度 3、模具温度 ; (2)压力:1、塑化压力2、注射压力 3、保压压力; (3)时间(成型周期):注射充模时间、保压时间、冷却时间、预塑时间以及其他辅助时间(开模、脱模、嵌件安放、闭模)。

5. 一般CAE软件结构,分别起什么作用?

CAE软件的基本结构及其作用:

前处理模块---给实体建模与参数化建模,构件的布尔运算,单元自动剖分,节点自动编号与节点参数自动生成,载荷与材料参数直接输入有公式参数化导入,节点载荷自动生成,有限元模型信息自动生成等。

有限元分析模块---有限单元库,材料库及相关算法,约束处理算法,有限元系统组装模块,静力、动力、振动、线性与非线性解法库。大型通用题的物理、力学和数学特征,分解成若干个子问题,由不同的有限元分析子系统完成。一般有如下子系统:线性静力分析子系统、动力分析子系统、振动模态分析子系统、热分析子系统等。

后处理模块---有限元分析结果的数据平滑,各种物理量的加工与显示,针对工程或产品设计要求的数据检验与工程规范校核,设计优化与模型修改等。

6. 常用注塑成型CAE软件有哪些?(P10-17)

Moldflow 软件 Moldex 软件 MoldStudio 3D软件 其他分析软件(3D TIMON软件、Z-Mold和PartMolding软件、华塑HSCAE注射成型仿真系统)

7. Moldflow lnsight (MPI)的分析模块有哪些,其中热塑性塑料分析模块的主要功能有?(P11-12)

分析模块: 1、气体辅助注射成型2、热塑性塑料重叠注射成型3、注射-压缩成型 、4夹心注射成型 5、微孔发泡成型 6、反应注射成型7、微芯片封装8、覆晶封装 9、多料筒反应成型 10、树脂传递成型或结构反应注射成型。

热塑性注射成型的主要功能有:1、浇口位置分析2、填充分析3、流动分析4、冷却分析5、翘曲变形分析6、成型窗口分析7、实验设计法分析8、流道平衡分析9、纤维分析10、收缩分析。

8. Moldflow Plastics Advisers(MPA)的主要功能是?其与MPI的区

MPA的主要功能:1分析主流、分流道和浇口2计算注塑周期、锁模力、注塑量3自动几何造型工具4自动基于互联网的分析报告生产。

区别:MPA用于产品开发早期快速验证产品的制造可行性。MPI用于注塑成型的深入分析和优化。 别在哪里?

9. 简述MPI中模型网格划分技术有哪些,其特点是?(P20-23)

1、中面网格(Midplane)

中面网格有三节点的三角形单元组成,网格创建在模型壁厚中间处,形成单层网格。在创建网格过程中要实时提取模型的壁厚信息,并赋予相应的三角形单元。

中面网格优点:为分析速度快,效率高,适用于薄壳类零件。

缺点:1。用户必须构造出中面模型,采用手工操作直接由实体/双域模型构造中面模型十分困难。2.独立开发的注射成型流动模拟软件造型功能较差,根据产品模型构造中面往往要花费大量的时间。

(2)表面网格(Fusion)

表面网格也由三角形单元组成,但是同中面网格不同,它创建在模型的上下表面。

表面网格适用于相对较厚或者取中面较困难零件。

其优点为模流分析的结果具有相当高的准确性,计算时间短

缺点:1.分析数据不完整 2.无法准确解决复杂问题 3.真实感缺乏

(3)实体网格(3D)

由四节点四面体单元构成,每个四面体单元又是由四个中面网格模型的三角形单元组成。

其优点为计算更为精确,可较好的模拟三维流动。

缺点:计算量大,计算时间过长

Moldflow提供三种网格算法:

1、Midplane中性层网格,适用于平板件及壁厚均匀薄壳零件;

2、Fusion 双层网格,适用于厚薄较均匀的绝大多数塑料件;

3、3D 实体网格,适用于较厚的零件

10. 网格划分质量检测指标有哪些?分别对模型分析有什么影响?

质量检查指标:网格统计、纵横比诊断、重叠单元诊断、配向诊断、连通性诊断、自由边诊断、厚度诊断等

MPI的分析影响:1.网格统计的影响:若网格数太少,分析不精确,而网格数太多则又增加工作量,降低工作效率;2.纵横比的影响:合理的纵横比是分析得以进行的保证,太多的纵横比会影响分析的精确度,甚至导致分析失败;3.重叠单元的影响:分析时不能有重叠单元,;4.连通性的影响:连通性影响到分析数据的完整度,且连通数应只有1个,若出现断点、断层等缺陷网格,就不能真实的分析出制品的性能;5.自由边的影响:分析时不应有自由边存在,自由边可能导致一些不确定的错误分析,必须消除;总的来说,网格划分是否合理将直接影响到制品模型最终的分析结果,而且低劣的网格质量会导致整个分析失败

11. MPI的主要分析通用流程是什么?(P24)

新建工程项目—导入产品模型—划分网格—诊断并修复网格缺陷—选择分析项目—选择分析材料—设定成型工艺参数—开始分析—分析结果判读—分析结果报告制作。

12. MPI的主要分析类型有哪些?

类型:(1)填充模块分析(2)冷却模块分析;(3)保压模块分析;(4)流动模

块分析(5)翘曲模块分析(6)浇口位置模块分析

13. MPI在选择分析类型时必须先做哪些设置?(P24-26)

MPI在选择分析类型时必须新建工程项目-导入产品模型-划分网格-诊断并修复网格缺陷设置。

-

moldflow模流分析报告

材料成型CAE论文(Moldflow注塑工艺分析)姓名:XX学号:XX在MoldflowPlasticInsight6.0环境中,…

-

Moldflow模流分析报告

Moldflow模流分析报告1网格划分如右图实体计数三角形7756节点3880柱体0连通区域1网格体积269066cm3网格面积1…

-

Moldflow模流分析报告

Moldflow模流分析报告1网格划分如右图实体计数三角形7756节点3880柱体0连通区域1网格体积269066cm3网格面积1…

-

Moldflow模流分析

第1章概述11moldflow简介12autodeskmoldflowproducts简介121autodeskmoldflowa…

- Moldflow模流分析

-

moldflow模流分析报告

材料成型CAE论文(Moldflow注塑工艺分析)姓名:XX学号:XX在MoldflowPlasticInsight6.0环境中,…

-

Moldflow模流分析报告

Moldflow模流分析报告1网格划分如右图实体计数三角形7756节点3880柱体0连通区域1网格体积269066cm3网格面积1…

-

moldflow分析条目解释

充模时间FillTime充模时间显示的是熔体流动前沿的扩展情况其默认绘制方式是阴影图但使用云纹图可更容易解释结果云纹线的间距应该相…

-

moldflow分析报告

20xx20xx模具CAE大作业基于moldflow电池后盖注塑模型过程分析大连工业大学班级材控101摘要moldflow作为注塑…

-

基于moldflow注塑成型过程分析论文开题报告

毕业设计论文材料之二2本科毕业设计论文开题报告题目基于MOLDFLOW的汽车车门把手注塑成型过程分析课题类型设计实验研究论文学生姓…

-

PROE分模实训报告

ProE实训报告模具09115李小布实训时间20xx年7月实训地点南海校区C4074108指导老师周铭杰康俊远实训内容产品分析分模…