20xx年品管部IQC年度工作总结[1]

20xx年品管部IQC工作总结

时间一晃而过,转眼间20xx年已接近尾声,非常感谢公司给我一个成长的平台,让我在工作中,学习到更多的东西,也知道自己存在诸多不足。

回首过去三个月的工作中,经过努力学习和了解,让我对IQC的职责有了更深刻的认识,压力也随之而来。IQC工作目的就是防止不符合要求的物料进入公司,严格按照来料检验规范执行来料检验,熟悉检验方法以及了解抽样标准,检验工具仪器的熟练使用,对于相关记录和文档的有效收集、保存、管理。对于不合格产品的后续处理,特采后的可追朔性跟踪,一定的不合格产品的原因分析能力。.

作为来料检验员,我感到压力、责任重大,质量是企业的生命。公司要生产出合格的产品,首先必须要有合格的原材料,为此,我们开展以下工作:

一、严格按照《来料检验规范》及《来料抽样检验标准》做好对八大原材料(电池片、玻璃、EVA、背板、铝边框、焊带、硅胶、接线盒)的检验工作,对八大材料进行质量管制,确保来料合格率。对原材料及时检验试验,发现不符合要求予以退货并开具《供应商异常联络单》,同时要求供应商改善品质,满足我司的供货要求。

原材料的好与坏直接影响成品的品质,为了更好的掌控原材料的品质状况,及时发现来料问题,必须严格按照检验标准检验来料,对材料名称、型号、规格、供应商、包装、标识,与样品、图纸、规格书,BOM物料清单进行严格核对,无误后,进行AQL品质允收水准抽样或全数检验,并依据检验结果编制来料检验报告。

二、做好与相关部门工作的协调和沟通,配合其它QC做好品质工作,并针对发生的不良情况及时进行检验,进行分析问题,解决问题,总结问题的关键所在,为日后的工作提供有效的方法。

三、做好实验室检验工具仪器的日常保养,对工作现场执行5S管理,做好及时记录。

四、产线发现来料批不良数,物料上线异常率,合格率。品质异常跟踪结案书

五、每周对仓库现场进行5S稽核,检查温湿度是否符合达到存放要求,对不符合要求及时提出改善。

对20xx年的工作建议

一、做好对原材料质量的评价和跟踪,

二、对当天的工作进行记录,采用日报、周报和月报,对当日,当周或当月工作进行统筹,在月底进行月工作总结。

三、针对检验过程,对检验手段和检验方法的研究和策划问题。

四、增加对IQC进行相关物料的行业/国标标准方面的学习,掌握对检验物料的标准,确保对来料品质的控制。

五、针对物料加急特急的情况下,需对IQC的作业顺序进行培训,使IQC在检验物料时能分清主次,检验时不会因时间造成物料漏检及误判。

六、物料送检时,需及时提供样品承认书。

第二篇:20xx年年度总结(品管)

20xx年年度(品管)总结

---宓学瑞

一、本年度质量总结

14年度是质量活动年,本年度要求产品一次交验合格率为99%。从整体数据来分析原材料、成品入库合格率没有达到我们的年度目标,具体数据如下:

1.产品一次交验合格率

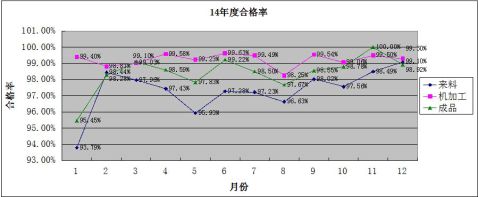

析:全年合格率中来料合格率平均为97.32,全年1次达到年度目标;机加工年度平均合格率99.24%,全年中10次达到年度目标;成品年度平均交验合格率为98.41%,全年3次达到年度目标。

2.

半年度数据对比分析

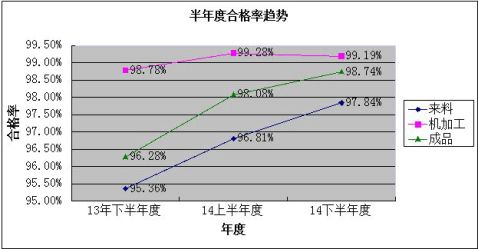

析:从半年度数据分析来看整体的质量趋势呈上升趋势。机加工一次交验合格处于波动下降,原因是下半年对于产品要求的粗糙度以及加工整体质量加强了要求。

3.对于重点物料、厂家以及主要质量点问题分析

(1

)重点质量问题汇总

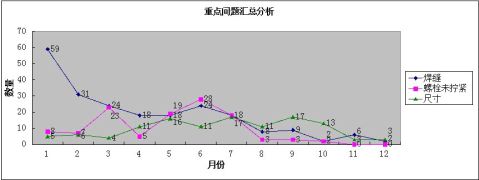

析:重点质量问题主要从焊缝质量、整机螺栓铆钉是否紧固以及机加工加工尺寸进行的每月数量分析,从上图整体来看焊接漏焊、螺栓未拧紧、尺寸加工错误处于整体下降趋势,但从每个月数据波动来说质量还没有达到稳定状态。

(2

)重点供应商质量问题汇总

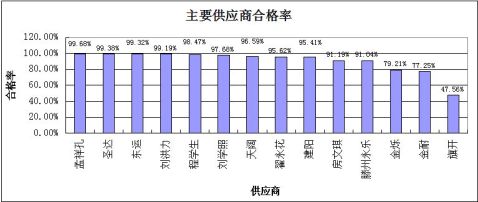

析:对公司14家供应商的年度合格率进行分析对比如上图所显示,低于年度目标的有11家供应商,低于95%合格率的有5家供应商。旗开存在的主要问题是加工尺寸存在问题,不能满足我们的使用要求;金耐、金烁存在的问题主要是锤头浇料口缺陷、锤轴孔小以及裂纹;滕州永乐存在的问题主要是安装尺寸以及表面铸造的气孔沙眼等现象;房文琪供应的电机主要存在电机风扇干涉、转动不灵活以及电机表面的碰伤。下面对合格率最低的5名供应商进行每月质量波动进行分析。

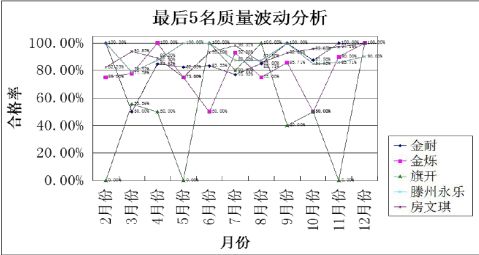

析:对于合格率最低的5名供应商每月合格率的波动如上图所示,其中旗开、金烁的合格率波动相对较大,需要与供应商进一步沟通质量控制措施以及整改措施。厂家具体质量问题上面分析已经进行了阐述。

(3

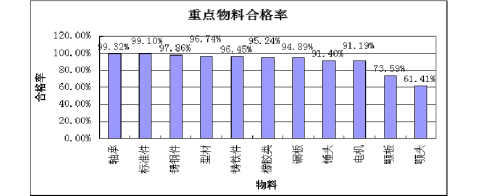

)重点物料质量问题汇总

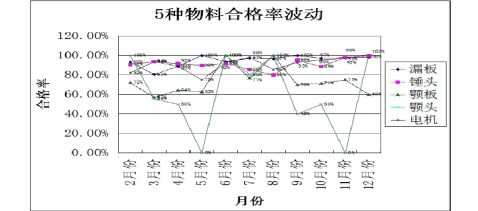

析:本年度对于重点物料的质量数据汇总整体体现在以上11种重点物料上,其中达到我们年度目标的主要是轴承、标准件,其他的9种物料均没有达到我们的要求,在11种物料种低于95%的有5种物料,分别是漏板、锤头、电机以及颚头颚板,漏板存在的问题主要是漏板的直线度、铸造的飞边毛刺以及铸造尺寸;锤头主要存在的问题是锤头浇料口缺陷、锤轴孔小以及裂纹;电机主要存在电机风扇干涉、转动不灵活以及电机表面的碰伤;颚头颚板存在的主要问题是加工尺寸、安装尺寸以及铸造表面的气孔沙眼等现象。下面对合格率最低的5种物料进行每月质量波动进行分析。

析:上图是合格率最低的5种物料的合格率波动分析,其中颚头颚板质量波动较大并且颚板的质量目前处于下降状态,呈现这种状态的原因是对于颚板的要求更加严格。颚头问题供应商对于加工尺寸的把控达不到我们的要求。其他的物料处于质量上升状态。

4.售后质量问题数据分析

(1)主要售后质量数据分析

析:

1.轴断裂主要集中在普通喂料机偏心轴机型

涵盖ZW1230、ZW1430和ZW1630。

2.锤盘断裂主要集中在强击破系列,机型涵

盖PQ1618和PQ1818,分析认为锤盘断裂存在

强击破做一破的可能性较大。

3.电机的损坏主要存在于电机烧毁以及2台

电机轴断裂。

4.428轴承主要是2月份因发热集中退回的

12件。

(2

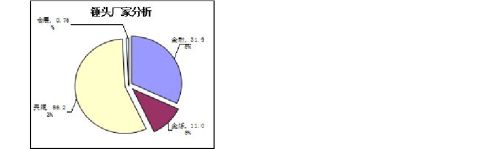

)三包件(锤头、漏板)数据分析

析:

1.本年度共退回锤头923件,其中天阔

占据56.23%,金耐占据31.96%,金烁占

据11.05%。

2.从断裂位置分析合金头撞击损坏的占

据33%,双金属融合部位占据了32%,锤

轴孔开裂的占据了18%,腰部断裂的占

据14%。

3.从产品型号分析90*300和90*320锤

头断裂占据了57.20%,70*280的占据了

30.99%

5.

质量活动年(红黄旗)情况汇总

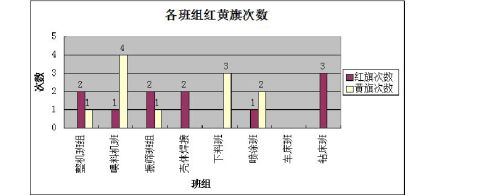

析:1.获得三次以上黄旗的班组为喂料机班组(4次)、下料班组(3次)。2.获得三次以上红旗的班组是铣床班组(3次)。3.获得两次黄旗班组是喷涂班组。4.获得两次红旗的班组是整机班组、振动筛班组、壳体班组。

二、工作体会与感悟

1.公司的质量发展不是靠的质量检验而是靠的质量文化。

2.人与人沟通不可碰触公司以及职业道德底线。

3.公司快速高效的发展给了每个人施展能力的舞台。

三、20xx年工作计划

1.组织员工进行QC质量小组相关内容学习及对QC小组的组建。

2.结合14年度质量问题对公司质量进行第三阶段的提升,其中包括原材料整体质量的提升、总装车间焊接质量向出口产品的靠拢、机加工车间精细化质量的管理。

3.质量成本引入与实施。

4.人才的吸收与招聘(初步人数确定为2人)

5.公司内部体系审核与学习。

6.产品标示进一步的细化与实施。

-

品管部年度工作总结

一、部门管理上运用系统化、标准化的思想规范了品管部工作流程:今年品管部人员状况是:品管部人力:现有8人,控制范围广:包括了进料、入…

-

品管部年度工作总结

“子去丑来腾锦绣,鼠归牛到祝辉煌”。转眼间20xx已经成为昨天。在这过去的一年,对于锦兴来说也是不平凡的一年,我们进行了多项设备改…

-

品管部年度工作总结

品管部年度工作总结综观20xx年,品管部在各领导及各部门的大力配合和支持下,顺利完成了本年度的各项工作任务,现将这一年以来的工作情…

-

品管部年度工作总结

品管部年度工作总结更新时间:20xx-1-214:18:28转眼间20xx已经成为昨天。在这过去的一年,对于佳茂来说是不平凡的一年…

-

品管部工作总结

品管部年终工作总结报告尊敬的许总自今年三月份以来在公司领导的关怀和指导下在同事们的大力支持下品管部顺利完成了本年度各项工作现将十个…

-

20xx年工作总结IQC

板卡制造20xx年度品质工作总结报告一、各品质目标达成状况汇总:1、返修率超标主要表现在上半年,平均返修率为1.47%,主要原因为…

-

20xx年品管部IQC年度工作总结

20xx年品管部IQC工作总结时间一晃而过,转眼间20xx年已接近尾声,非常感谢公司给我一个成长的平台,让我在工作中,学习到更多的…

-

IQC工作总结

你们好!不知不觉我加入珠海中电IQC这个团队已六个多月的时间了,从开始的陌生到如今的熟悉,与各位领导及同仁的关心和帮助是分不开的。…

-

IPQC工作总结报告

7小时前满意答案:品质是制造出来的,非依检验而得成之,但可依靠检验而促成之,故制程检验为品质管制过程中最重要的环节,影响将是全面的…

-

20xx年终工作总结-QC年终工作总结

20xx年年终工作总结4月底准直器改制,调入器件部后,负责IPQC工作,主要工作内容是通过巡检,保证、保持器件部的现场生产秩序,5…

-

品管部年度工作总结

“子去丑来腾锦绣,鼠归牛到祝辉煌”。转眼间20xx已经成为昨天。在这过去的一年,对于锦兴来说也是不平凡的一年,我们进行了多项设备改…