中石化实践总结

中石化公司实习总结

实习目的:以中石化济南石油分公司三片区会计核算财务管理及油品知识的相关内容作为实习对象,进行企业销售一线的实地学习与实践。并结合本科阶段所学专业知识以及入职培训学习内容,理论联系实践,进一步了解加油站片区财务会计的工作流程和内容要求,加深对财务会计工作的认识,学以致用,争取做到既锻炼了自己的实际工作能力,又培养了分析解决实际问题的能力,为成功走上工作岗位做好准备。 实习时间: 20xx年x月x日—20xx年x月

实习地点:中石化济南石油分公司三片区

实习内容:熟悉加油站财务会计的操作规程,以及片区财务管理和会计流程的实际应用,初步接触erp管理系统,着重了学习财务会计模块,管理会计模块,销售模块等;掌握零售管理系统的操作过程;对比会计实务与理论的差距。

首先,我谨向给我提供这次宝贵实习机会的省市石油公司领导表示衷心的感谢,向实习期内手把手教我及帮助过我的各位老师致以诚挚的谢意。正是这三个月的实习,让我从一个刚刚迈出校园的学生成功蜕变为石油公司的一名员工。在此期间,我对待工作、学习和生活的态度都有了很大变化,在日益充实自己的知识和技能的同时,也逐渐适应了新的工作环境,为将来真正走上工作岗位奠定了基础。

初到片区报到,这里的me是位有气质、做事干练的女经理,这让我体味到了“石油”浑厚中的几分温柔。她热情地接待了我,并一一介绍了片区的详细情况,包括九个加油站在城市的大体分布位置,每天的销售量等;之后王经理又介绍我认识了片区财务代表方姐和片区管理员王莹姐,在接下来的多数日子里,我主要是跟着她俩学习,虽然此次实习的主要目的是学习财务会计实务,但与此同时她们也教会我许多与工作密切相关的零售管理方面的知识,让我更多地解了石油公司的运作规程及体系。

新来乍到,在开始的几天我也曾感到过拘谨和迷惘,陌生的(本文来自中科软件园,www.4oa.com,转载请注明)环境,陌生的人和事,听不懂术语看不懂报表,没有具体的工作……逐渐的,周围人友好真诚的帮助让我一点点走出了这种困境。

由于数据来源主要为加油站,要想透彻领悟片区工作就必须先熟悉加油站的工作,在片区办公室呆了一段时间后,我又在王经理介绍下来到XX市三片区的中心站21站,先对加油站一线的会计业务流程进行学习,再进而学习片区工作。站长首先带我参观了加油站并讲述了一些加油站常识,如卸油的注意事项、加油站的安全问题、油品的分类、加油机、加油枪的使用等等,这样,加油站对我来说不再陌生,为将来的实际工作和学习奠定了基础。21站张姐是位优秀的“老”会计,不仅业务熟练,带徒弟也很有一套,她把步骤、方法和注意事项都详细的教予了我。

实习过程

一、每天的工作:1、早上七点进行加油员交接班,抄加油机字码;2、从液位仪上抄库存;3、做交接班表、付油表和销售表;4、做电子账务;5、给零管报数(进油、付油、库存数);6、登记两帐。《分罐保管帐》包括付出、帐存、罐存实测数、损溢数、当日损溢数。《商品明细分类账》要填写付出、现金、ic卡数、帐存。

二、每周除了日工作以外,每隔五日要做五日汇总即汇总付油、汇总销售。

三、月底抄实存,汇总一个月总付油、总进油数,月盘点报表、算出损溢(=实存-帐存)、损溢率(=损溢/付出*100%);做电子账务月盘点表并上传数据,生成两帐,核对手工帐,累计两帐合计数。 实习心得

当一切都过去以后才发现,原来实习的生活这么的美好,体会到作为一个职场人的乐趣,我想这段经历对我来说将来一定会是一段非常美好的回忆。

第二篇:中铁快运实践总结

中铁快运实践总结

11物流郭锦明 1113900063

假期的时候,学院组织我们去了中铁快运广州公司去参观学习,在学习过程中发现物流行业和别的行业之间的差距,物流行业需要在户外的工作很多,而且工作时间一般在晚上,总体来说比较辛苦,不过在报专业的时候就已经知道了一些,所以还是有些心理准备。

在这次的学习过程中,我发现中铁快运因为依靠铁路运输,所以在一些问题上比较不好处理,比如说是从南昌发货到北方,虽然南昌也有停火车,但是由于停车时间短,来不及装货物,所以只好运到广州始发站,这样影响了物流的速度和效率,也增加了物流成本,如果中铁快运可以在这个问题上做出改变,改善这一问题,应该可以节省很大一部分的成本和人力,也为消费者带来方便。 在参观实习中,不难发现理论与实际操作的差距,很多在平时学习中近似完美的的诸如物流设施、运作流程,并未在这里淋漓尽致地体现出来,在这样一家中国物流的龙头企业中,很多操作都是靠着人力的付出来实现。这就不可避免的存在着效率地下、操作失误等不可避免而且亟待解决的问题,中国物流企业的发展可见一斑。一方面,这样的物流企业中要进一步发展,必须进行操作的规范化和设备的现代化,提升服务价值。另一方面,也向我们物流学子传达了这样一个信息:真正的物流运作并非理论的理想状况,在实际操作中以必须实际情况为前提,切中实际,进一步进行优化组合,切不可盲目以理论为基础,进行生搬硬套。 中铁快运实习,对于我们更多地是一次思想准备。无论是亲眼目睹还是交流所得,那些理论与实际的差距、沟通重要性、行业发展问题都让我们对物流有了新的认识。对于真心从事很行业的同学来说,无疑是一颗定心丸,对学习目标将会进行新的定位,对今后的学习方法将会不断进行提升,进而增强在学习能力,真正为未来做好准备。

20xx年x月x日

第三篇:中石化实习报告

化学化工实践教育是化工专业学生学以致用、理论联系基础的一次难得机会;工设备以及学习石油化工相关知识的大好时机。本次实习主旨在于:增加我们对生产企业的了解,使我们掌握工艺流程、设备、管理措施,设备检修及其他许多细节方面的知识、更好的巩固所学的化工原工作学习打下良好的基础。

通过生产实习,我们应达到以下基本要求:生产实习作为教学的重要环节,是熟悉和了解实际化工生产过程、接触化工生产实践,掌握基本化工生产技能的重要教学手段。通过在实习工厂主要岗位的生产劳动,实地参观、教学和讨论,要求我们每个学升熟悉工厂生产工艺主线的生产原理和工艺流程,了解主要设备的性能和构造,了解主要工艺环节的操作指标制定依据及测试方法,运用所学基础理论知识,联系实际分析和理解主要生产工艺主线和关键操作和原理,为专业的继续深造打好基础。

二、实习内容

本次实习我们一共进入了三个工艺的车间学习,分别是脱硫催化裂化、脱硫工艺、焦化工艺,了解掌握三个工艺的工艺流程、机械设备。

1、催化裂化

催化一,在汽油和柴油等轻质产品的生产中占有很重要的地位。

催化裂℃左右、1×105~3×105Pa下发生裂解,生成轻质油、气体和焦炭的过程。催化裂化是现代化炼油厂用来改质重质瓦斯油和渣油的核心技术,是炼厂获取经济效益的重要手段。

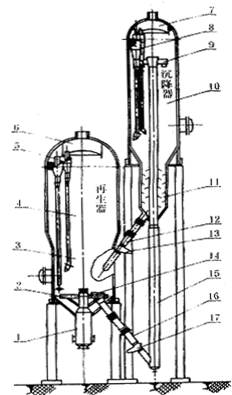

1.1反应-再生系统

图中表示的是典型的提升管流化催化裂化装置的工艺流程。

l一辅助燃烧室,

2一主风(空气)分布管;

3一再生器密相段(床);

3一再生器密相段(床);

4一再生器稀相段;

5一再生器一、二级旋风分离器

6一烟气集气室,

7一反应油气集气室,

8一沉降器一、

10一沉降器沉降段,

11一沉降器汽提段;

12一待生斜管,

13一待生单动滑阀;

14一再生淹流斗;

15一提升管反应器;

16一再生斜管;

17一再生单动滑阀图

提升管催化裂化装置反应—再生系统流程

重质原油在提升管中与再生后的热催化剂接触反应后进入沉降器,油气与催化剂经旋风分离器与催化剂分离,反应生成的气体、汽油、液化气、柴油等馏分与未反应的组分一起离开沉降器进入分馏单元;

反应后的附有焦碳的待生催化剂进入再生器用空气烧焦,催化剂恢复活性后再进入提升管参加反应,形成循环,再生器顶部烟气进入能量回收单元.

1.2分馏系统

沉降器来的反的沸点差,从上至下分离为富气、粗汽油、柴油、回炼油和油浆。

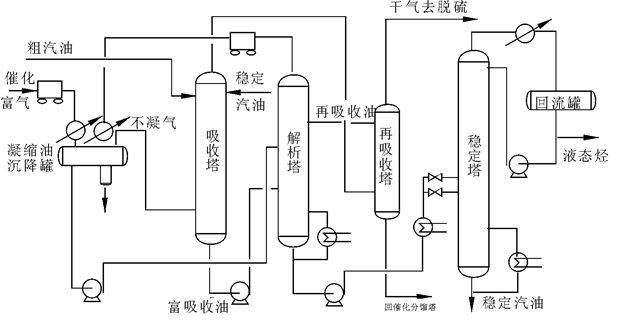

分馏系统流程图如下:

1.分馏塔底人字形挡板处用油浆洗涤(1)防止少量催化剂细粉堵塞塔盘和影响产品质量;(2)由于反应油气温度较高,500℃左右,油浆洗涤可取走多余的热量。

2.油浆:一部分回炼,一部分回分馏塔,一部分送出装置作自用燃料。

3富气经压缩后去吸收稳定系统的凝缩油罐,粗汽油进吸收塔上部。

4.轻柴油气提冷却后送出装置

重柴油直接送出装置。

q 在分馏塔内将反应油气分成几个产品:塔顶为汽油及富气,侧线有轻柴油、重柴油,塔底产品是油浆和回炼油

q 为了取走分馏塔的过剩热量,设有塔顶循环回流、一个至两个中段回流以及塔底油浆循环回流

催化裂化分馏塔有以下特点:

1.进料是带有催化剂粉尘的过热油气,

q 2.全的作用:利用吸收和精馏的方法将富气和粗汽油分离成干气(≤C2) 、液化气(C3、C4)和蒸汽压合格的稳定汽油

富气经气压机升压、冷却并分出凝缩油后,由底部进入吸收塔;稳定汽油和粗汽油则作为吸收液由塔顶进入,将富气中的C3、C4(含少量C2)等吸收后得到富吸收油。吸收塔顶部出来的贫气中夹带有少量稳定汽油,可经再吸收塔用柴油回收其中的汽油组分后成为干气,送出装置。

富气经气压机升压、冷却并分出凝缩油后,由底部进入吸收塔;稳定汽油和粗汽油则作为吸收液由塔顶进入,将富气中的C3、C4(含少量C2)等吸收后得到富吸收油。吸收塔顶部出来的贫气中夹带有少量稳定汽油,可经再吸收塔用柴油回收其中的汽油组分后成为干气,送出装置。

富吸收油和凝缩油均进入解吸塔,使其中的气体解吸后,从塔顶返回凝缩油沉降罐,塔底的未稳定汽油送入稳定塔,通过精馏作用将液化气和稳定汽油分开。有时,塔顶要排出部分不凝气(也称气态烃),它主要是C2,并夹带有C3和C4.排出不凝气的目的是为了控制稳定塔的操作压力。

主要由吸收塔、解吸塔、再吸收塔及稳定塔组塔剩余热量大(由高温油气带入),而且催化裂化产品的分馏精确度要求也不高,因此设置四个循环回流分段取热。

1.3吸收—稳定系统

从分馏塔顶油气分离器出来的富气中带有汽油组分,而粗汽油中又溶有C3、C4甚至C2组分,因此吸收稳定系统成。

吸收塔和解吸塔的操作压力为1.0~2.0MPa。

稳定塔实质上是个精馏塔,操作压力为1.0-1.5MPa

2、脱硫工艺

2.1脱硫简介:脱硫是炼油中三次加工的重要环节,利用液态烃、干气、油气脱除硫化氢和硫醇的工艺。原油中有数百种含硫烃,目前已验证并确定结构的就有200余种,这些含硫烃类在原油加工过程中不同程度地分布于各馏分油中。随着对含硫原油加工量的增加及重油催化裂化的普及,对炼油厂来说进行精制的研究具有重要的

生产低硫燃料油的方法有:酸碱精制、酸精制、碱精制、催化法、 溶剂萃取法、催化剂吸附法、络合法。

2.2工艺原理

2.21液态烃、干气脱硫化氢工艺原理

液态烃、干气脱硫化氢可采用MEA(单乙醇胺)或MDEA(二乙醇胺)方法。

MEA(单乙醇胺)具有一个羟基(-OH)和一个氨基(-NH2 ),羟基能降低化合物的蒸汽压,增大在水中的溶解度,而氨基在水溶液中提供所需的碱度,以促使对酸性气体(H2S、CO2)的化学吸收。MDEA是胺类中的一种叔胺,它与MEA(单乙醇胺)一样,是一种弱碱,其碱性比MEA(单乙醇胺)弱。

MEA、MDEA与H2S、CO2的反应原理如下:

H2S+RNH2→ RNH+HS - 瞬间反应 (4)

CO2+2RNH2→RNH3 +RNHCOO- 中速反应 (5)

H2S+R2R'N→R2R'NH+HS- 瞬间反应 (6)

CO2+R'2R'N → 不反应 (7)

CO2+H2O+R'2R'N→R'2R'NH+HCO3- (8)

从反应式(4)、(6)可知,MEA与MDEA都能与H2S发生瞬间反应,从反应式(5)、(7)、(8)可知因MDEA的N原子上无孤对电子,而不能单独与CO2发生慢反应,因此,MDEA用于有H2S和CO2共存的石油气脱硫中,可以有选择性地脱除H2S。

MEA分子式:HO(CH2)2NH2

MDEA分子式:HO(CH2)2NCH3HO(CH2)2

本单元采用MEA方法和MDEA方法并用,使用的溶剂是单乙醇胺和N-甲基二乙醇胺。

2.22液态烃和汽油脱硫醇工艺原理

液态烃和汽油脱硫醇的方法基本相同,即梅洛克斯液液抽提法。

脱除硫化氢后的液态烃和来自1#催化的汽油分别与含有磺化酞菁钴催化剂(催化剂浓度为100~200PPm)的碱液(浓度为7%~15% 的氢氧化钠溶液)进行液-液抽提,使液态烃和汽油中的硫醇与NaOH反应转化为硫醇钠,并溶于碱溶液中,从而实现液态烃和汽油脱硫醇的目的。溶解于碱液中的硫醇钠通过空气氧化为二硫化物(RSSR),硫化物不溶于碱液,从碱液中分离后,使碱液得到再生,并循环使用。

其全过程化学反应方程式为:

碱液抽提:

cat

RSH+NaOH --→ RSNa+H2O (11)

碱液氧化再生:

2RSNa+1/2O2+H2O --→ RSSR+2NaOH (12)

2.3工艺流程叙述

2.31液态烃脱硫化氢工艺流程

自1#重油催化稳定岗位来的液态烃,进入液态烃缓冲沉降罐 (V601/1)缓冲沉降脱油后,进入液态烃抽提塔(T601)底部,与塔上部注入的溶剂(贫液)逆流接触、液液抽提,经抽提脱除绝大部分硫化氢后,从塔顶抽出,然后再进入净化液态烃沉降罐 (V601/2),沉降脱液后,再与10~20%的不含催化剂的碱液混合进入烃碱混合器(M601),进一步脱除液态烃中残留的硫化氢及部分硫醇后,进入液态烃预碱洗沉降罐(V611)沉降分液,经沉降分离碱液后,液态烃进入液态烃脱硫醇工序。

2.32液态烃脱硫醇工艺流程

脱除硫化氢后的液态烃自预碱洗沉降罐(V611)来,进入液态烃脱硫醇抽提塔(T604)底部,与用P604注入液态烃脱硫醇塔(T604)上部含催化剂(催化剂浓度为100~200PPm)的碱液(碱浓度为7~15%)逆向接触,进行液-液抽提,T604顶出来的脱硫醇后的液态烃与液态烃水洗泵(P606/1.2)注入的新鲜水混合进入烃水混合器(M602)水洗,然后进入液态烃水洗沉降罐(V612)沉降脱水,容612底部的水洗水由P606/1.2循环使用,定期更换。沉降后的液态烃再进入液态烃缓冲沉降塔(T605),自T605顶抽出,经压控阀(PIC7605)出单元。

2.33干气脱硫化氢工艺流程

自1#、2#重油催化来的干气、焦化富气和火炬压缩气进入干气分液罐(V602)缓冲脱油后,进入干气吸收塔(T602/1.2),(T602/1.2可分别单独使用,也可并联使用)与塔上部注入的贫液逆流接触,使干气中的硫化氢被贫液吸收,净化后的干气自T602/1.2顶抽出,进入净化干气分液罐(V603)分液后,一路入进高压瓦斯管网,一路去云溪。

2.34溶剂再生工艺流程

从T601、T602/1.2底部抽出的富液经各塔的液控阀后,合并进入富液沉降罐(V604),除去富液中的部分杂质,经贫富液换热器(E601/1~4)与贫液换热,温度升至90~95℃的富液进入富液闪蒸罐(V605),闪蒸脱烃,脱除的烃经压控阀(PIC7602)。V605中的富液通过自压从溶剂再生塔(T603)的2层或4层进入塔内。富液进塔后与塔底重沸器产生的二次蒸汽逆流接触,解吸出其中的H2S和CO2成为贫液。贫液自塔底抽出经E601/1~4与富液换热降温后,再经贫液冷却器(E604/1.2)进一步冷却至35~45℃,然后经溶剂循环泵(P601/1.2)可直接注入T601、T602/1.2上部,循环使用。或先经过溶剂过滤器后再注入塔内循环使用。

2.35液态烃碱液再生工艺流程

从液态烃脱硫醇塔(T604)底部来的含硫醇钠的碱液,经换热器(E606)加热至55~65℃后与适量的空气在风碱混合器(M603)内充分混合,然后自碱液氧化塔(T606)底进入,通过塔内的二层不锈钢鲍尔环填料,碱液中的硫醇钠被空气氧化成二硫化物和氢氧化钠,碱液得以再生。

从T606 顶部出来的碱液、二硫化物及尾气的混合物进入二硫化物分离罐(V613),尾气由V613精馏柱顶部排至硫酸单元的F100或低压瓦斯系统。碱液和二硫化物因比重不同而分层,上层为二硫化物,从V613中部定期排放至轻污油罐(V516);下层碱液经烃碱冷却器(E607)冷却至35~45℃后,进入碱液循环泵(P604/1.2)入口,由泵送入T604顶部,循环使用。

2.36汽油脱硫醇工艺流程

自1#重油催化来的汽油,自汽油脱硫醇抽提塔(T701)底部入塔与塔上部由碱液循环泵(P702、P703)注入的含聚酞菁钴催化剂的7~15%的氢氧化钠溶液进行液-液抽提脱除汽油中的硫醇,脱硫醇后的汽油由T701顶部抽出经压力控制阀(PIC7702)后进入汽油沉降塔(T703),经T703沉降分离碱液后再进汽油沉降罐(V715),脱除残留碱液后出单元。

2.37汽油脱硫醇碱液再生工艺流程

从汽油脱硫醇抽提塔(T701)底部来的含硫醇钠的碱液,进入油碱分离罐(V703)脱除碱液携带的汽油,经换热器(E702)加热至55~65℃后与适量的空气在风碱混合器(M701)内充分混合,再从碱液氧化塔(T702)底进入,通过塔内的规整填料,碱液中硫醇钠被空气氧化成二硫化物和氢氧化钠,碱液得以再生。

从T702顶部出来的碱液、二硫化物及尾气的混合物进入二硫化物分离罐(V708),尾气从V708精馏柱排至硫酸单元的F100或低压瓦斯系统;碱液、二硫化物由于比重不同自然分层,下层碱液经换热器(E701)冷却至35~45℃后由碱液循环泵(P702、P703)抽出循环使用,上层二硫化物及少量油从V708中部定期脱除,排至轻污油罐(V516)。

3、焦化工艺

3.1焦化简介:焦炭化(简称焦化)是深度热裂化过程,也是处理渣油的手段之一。 它又是唯一能生产石油焦的工艺过程,是任何其他过程所无法代替的。

焦化是以贫氢重质残油(如减压渣油、裂化渣油以及沥青等)为原料,在高温(400~500℃)下进行深度热裂化反应。通过裂解反应,使渣油的一部分转化为气体烃和轻质油品;由于缩合反应,使渣油的另一部分转化为焦炭。

延迟焦化目前已能处理包括直馏(减粘、加氢裂化)渣油、裂解焦油和循环油、焦油砂、沥青、脱沥青焦油、澄清油、以及煤的衍生物、催化裂化油浆、炼厂污油(泥)等60余种原料。

3.2焦化反应化学原理

1.裂解反应:在高温(400~550℃)条件下,大分子烃类裂解生成小分子烃类,使渣油转化为气体烃和轻质油品;

2.缩合反应:烃类又发生缩合反应,使渣油转化成焦炭。

缩合反应:是指小分子烃类相互作用生成较大分子的化合物,同时还生成其它小分子的化合物。

烷烃在400~600℃下易裂解为小分子的烷烃与烯烃。环烷烃可裂解成烯烃或脱氢转化为芳烃。裂解反应有断链、裂环、脱氢。芳香烃不易裂解,而易发生缩合反应,成为大分子的多环或稠环烃,并可与烯烃缩合生成石油焦。石油焦的组成和普通焦炭相似,所以也叫焦炭。

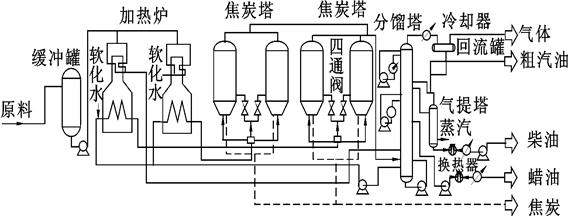

3.3工艺流程

延迟焦化的生产工艺分为焦化和除焦两部分,焦化为连续操作,除焦为间隙操作。由于工业装置一般设有两个或四个焦炭塔,所以整个生产过程仍为连续操作。

延迟焦化的工艺流程有不同的类型,就生产规模而言,有一炉两塔(焦炭塔)流程、两炉四塔流程等。

1.原油预热阶段:焦化原料(减压渣油)先进入原料缓冲罐,再用泵送入加热炉对流段升温至340~350 ℃ 左右。

2.经预热后的原油进入分馏塔底,与焦炭塔产出的油气在分馏塔内(塔底温度不超过400℃)换热。

作用:一方面把原料中的轻质油蒸出来,同时又加热了原料(至390~395 ℃ 左右)。

3.原料油和循环油一起从分馏塔底抽出,用热油泵打进加热炉辐射段,加到焦化反应所需的温度(500 ℃ 左右),再通过四通阀由下部进入焦炭塔,进行焦化反应。

为防止油在炉管内反应结焦,需向炉管内注水,以加大管内流速(一般为2m/s以上),缩短油在管内的停留时间,注水量约为原料油的2%左右。

进入焦炭塔的高压渣油,需在塔内停留足够时间,以便进行充分反应。

4.原料在焦炭塔内反应生成焦炭聚积在焦炭塔内,油气从焦炭塔顶出来进入分馏塔,与原料油换热后,经过分馏得到气体、汽油、柴油和蜡油。塔底循环油和原料一起再进行焦化反应。

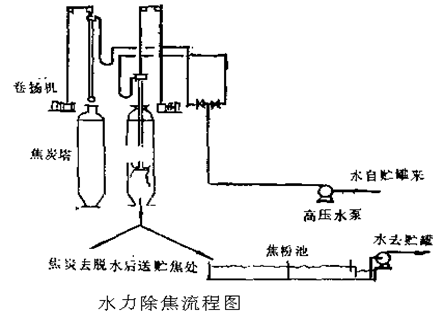

焦化生成的焦炭留在焦炭塔内,通过水力除焦从塔内排出。

3.4延迟焦化过程的主要设备

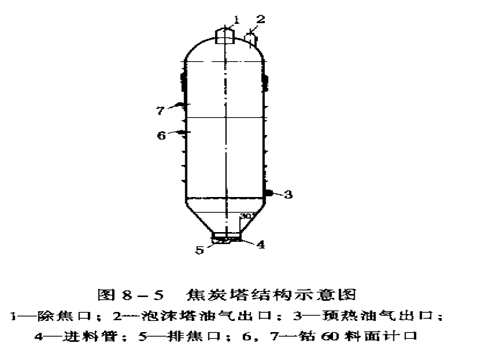

(一)焦炭塔

延迟焦化的化学反应主要是在焦炭塔内进行,生成的焦炭也都积存在此塔内。随着油料的不断引入,焦层逐渐升高;为了防止泡沫层冲出塔顶而引起油气管线及分馏塔的结焦,在焦炭塔的不同高度位置,装有能监测焦炭高度的料位计。

塔底部为锥形,锥体底端为排焦口,正常生产时用法兰盖封死,排焦时打开

在运转中,分馏塔有时也会出现结焦现象,为此需控制塔底温度不超过400℃,并采用塔底油循环过滤的方法滤去焦粉和加强液体的流动来加以防止。

(二)水力除焦设备

焦炭塔是轮换使用的,即当一个塔内焦炭聚结到一定高度时,通过四通阀将原料切换到另一个焦炭塔.聚结焦炭的焦炭塔先用蒸汽冷却,然后进行水力除焦

目前的除焦设备都已采用高压水力除焦法。

除焦用水力除焦法,即采用11.8MPa高压水除焦。余下的焦炭落入焦池,同时用桥式起重抓斗送到别处存放或装车外运。

除焦原理:

由高压水泵输送的高压水,经过水龙带、钻杆到水力切焦器的喷嘴,从水力切焦器喷嘴喷出的高压水形成高压射流,借高压射流的强大冲击力将石油焦切割下来,使之与水一起由塔底流出。钻杆不断地升降和转动,直到把焦炭塔内石油焦全部除净为止。

三、实习总结

本次实习有实习生56人,其中男生44人,女生12人。分为六个小组,每组9人或者10人,时间为2个星期。前两天主要是整顿一下住的地方以及接受安全教育培训,剩下的时间就是6个组分为早班和中班轮流顶岗,每个组各上3天早班和3天中班。

我们的实习地点长岭分公司拥有两套常减压、两套催化裂化、延迟焦化、催化重整、加氢、制氢、聚丙烯等21套炼油化工生产装置。从没到过规模如此宏大的化工厂,因此在我大开眼界的同时也激发着我要努力的多学点东西。

下面就详细介绍了整个实习的工作内容以及过程中所学到的东西。

1号至2号我们进行了入厂前的安全培训,期间我认识到了安全生产和严格监管的重要性。在培训的过程中我们观看了一些事故发生的全过程视频录像,人员伤亡的惨重和震撼的场面让我至今难以忘怀,以后不管从事什么样的工作,一定要细心把好每个管卡,做到每个细节都达到要求,决不能让悲剧发生。

3号至9号期间我正式的入厂实习,由于实习地点与宿舍有45分钟的路程,因此每天的上下班对我已经是个极大的考验,因为我是那种走不得路的人,每次去逛街走不了多久就会筋疲力尽。因此这次上下班的“长途跋涉”已经对我进行了一个很大的锻炼,经过了这次考验,我更加能走路,更加能吃苦了。

本次实习我们进去的有三个部门,分别是催化裂化、焦化和脱硫部。作为小组的组长我起到了连接同学与工人师傅的纽带作用,平时多与工人师傅交流学习,只要他们有空我就邀请他们为我们讲解仪器设备或工艺流程。不懂的就虚心的向他们求教,还有和同学们一起讨论,经过了这几天的学习我们基本掌握了三个部门的生产设备用途和主要的工艺流程。

总之,本次实习收获良多,但也暴露出了自己的一些问题,比如课本上掌握到的理论知识不够扎实,容易忘记。在工厂里接触到的很多是可以和以前学习的联系起来,但是就是想不起来,这样是很不好的。在以后的学习工作过程中一定不能轻易忘记前面学过的东西,正所谓前事不忘后事之师嘛。

-

中石化实习报告

化学化工实践教育是化工专业学生学以致用理论联系基础的一次难得机会工设备以及学习石油化工相关知识的大好时机本次实习主旨在于增加我们对…

-

中石化实习报告

中石化实习报告姓名学号专业20xx1125洛带气田位于成都市龙泉驿区属川西坳陷东斜坡构造带上一个短轴鼻状背斜构造洛带遂宁组气藏为新…

-

中石化实习报告

一实习目的化学化工实践教育是化工专业学生学以致用理论联系基础的一次难得机会是我们在大学期间接触大型石油化工设备以及学习石油化工相关…

-

中石化公司第四小组见习总结

经济学专业指导老师组员见习地点见习时间中石化公司见习总结见习目的以中石化衡阳分公司区船山路加油站非油品销售及油品知识的相关内容作为…

-

石油实习总结

冀东油田实习报告今天我们参观了冀东油田公司的南堡油田我们怀着无比激动的心情来到了这里并在这里进行了一天的实习新发现的冀东南堡油田位…

-

【中国石化】集团公司总结教育实践活动专项督导工作

6月x日,中国石化集团公司召开教育实践活动专项督导工作总结汇报会,10位督导组组长介绍了专项督导工作的开展情况,总结了督导单位和部…

-

石油工人实习总结

实习报告姓名丑笑飞实习单位实习时间20xx0720xx07年度实习总结摘要弹指一挥间一年的实习期就要过去了实习是大学进入社会前理论…

-

石油工人实习总结

实习报告姓名丑笑飞实习单位实习时间20xx0720xx07年度实习总结摘要弹指一挥间一年的实习期就要过去了实习是大学进入社会前理论…

-

石油实习总结

冀东油田实习报告今天我们参观了冀东油田公司的南堡油田我们怀着无比激动的心情来到了这里并在这里进行了一天的实习新发现的冀东南堡油田位…

-

中石化公司第四小组见习总结

经济学专业指导老师组员见习地点见习时间中石化公司见习总结见习目的以中石化衡阳分公司区船山路加油站非油品销售及油品知识的相关内容作为…