梁其伟《综合实训》报告(模板)

数控技术专业(机电方向)

综合实训报告

实训项目典型零件的数控加工

班级:

姓名:

学号:

指导老师:

日期:

阳春市广播电视大学

以下是《综合实训》的模板文件,除红色提示的内容一定要自己写外,其它的内容可以参照范文,还有文档的格式和字号也要按照范文的,大约5000字。

综 合 实 训

实训项目 典型零件的数控加工

一、实训目的与要求

1、熟悉了解数控车床的结构组成及工作原理。

2、熟练掌握待加工零件的装夹、定位、加工路线设置及加工参数调校等实际操作工艺。

3、熟练掌握阶梯轴、成型面、螺纹等车削零件的编程技术,能分析判断并解决加工程序中所出现的错误。

4、熟练掌握使用数控加工仿真系统软件的使用。

5、熟练操作数控车床并能加工出中等复杂程度的零件。

二、实训设备

CZK-980TD数控系统 G-CNC300数控车床 广州机床厂

广州超软数控加工仿真系统

三、实训内容简述及相关知识点

1、实训内容简述

(1)、操作面板的熟悉和控制软件的基本使用。

(2)、坐标系的建立,工件和刀具的装夹,基准刀具的对刀找正,空运行校验。

(3)、基本编程指令的使用,手工编程与程序输入训练。

(4)、车削编程训练与上机操作,掌握程序校验方法,学会合理设置各工艺参数,学会排除程序及加工方面的简单的故障。

(5)、实际车削训练,合理设置各工艺参数。

2、相关知识点

1.1 数控车床对刀原理及对刀方法

对刀是数控加工中的主要操作和重要技能。在一定条件下,对刀的精度可以决定零件的加工精度,同时,对刀效率还直接影响数控加工效率。

仅仅知道对刀方法是不够的,还要知道数控系统的各种对刀设置方式,以及这些方式在加工程序中的调用方法,同时要知道各种对刀方式的优缺点、使用条件(下面的论述是以FANUC 0i Mate数控系统为例)等。

1、为什么要对刀

一般来说,零件的数控加工编程和上机床加工是分开进行的。数控编程员根据零件的设计图纸,选定一个方便编程的坐标系及其原点,我们称之为程序坐标系和程序原点。程序原点一般与零件的工艺基准或设计基准重合,因此又称作工件原点。

数控车床通电后,须进行回零(参考点)操作,其目的是建立数控车床进行位置测量、控制、显示的统一基准,该点就是所谓的机床原点,它的位置由机床位置传感器决定。由于机床回零后,刀具(刀尖)的位置距离机床原点是固定不变的,因此,为便于对刀和加工,可将机床回零后刀尖的位置看作机床原点。

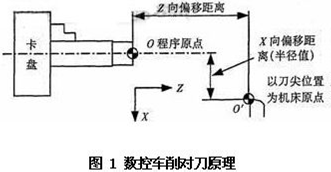

在图1中,O是程序原点,O'是机床回零后以刀尖位置为参照的机床原点。

编程员按程序坐标系中的坐标数据编制刀具(刀尖)的运行轨迹。由于刀尖的初始位置(机床原点)与程序原点存在X向偏移距离和Z向偏移距离,使得实际的刀尖位置与程序指令的位置有同样的偏移距离,因此,须将该距离测量出来并设置进数控系统,使系统据此调整刀尖的运动轨迹。

所谓对刀,其实质就是侧量程序原点与机床原点之间的偏移距离并设置程序原点在以刀尖为参照的机床坐标系里的坐标。

2、试切对刀原理

对刀的方法有很多种,按对刀的精度可分为粗略对刀和精确对刀;按是否采用对刀仪可分为手动对刀和自动对刀;按是否采用基准刀,又可分为绝对对刀和相对对刀等。但无论采用哪种对刀方式,都离不开试切对刀,试切对刀是最根本的对刀方法。

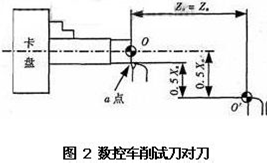

以图2为例,试切对刀步骤如下:

①在手动操作方式下,用所选刀具在加工余量范围内试切工件外圆,记下此时显示屏中的X坐标值,记为Xa。(注意:数控车床显示和编程的X坐标一般为直径值)。

②将刀具沿+Z方向退回到工件端面余量处一点(假定为α点)切削端面,记录此时显示屏中的Z坐标值,记为Za。

③测量试切后的工件外圆直径,记为φ。

如果程序原点O设在工件端面(一般必须是已经精加工完毕的端面)与回转中心的交点,则程序原点O在机床坐标系中的坐标为

Xo=Xa-φ(1)

Zo=Za

注意:公式中的坐标值均为负值。将Xo、Zo设置进数控系统即完成对刀设置。

3 、程序原点(工件原点)的设置方式

在FANUC数控系统中,有以下几种设置程序原点的方式:

①设置刀具偏移量补偿;

②用G50设置刀具起点;

③用G54~G59设置程序原点;

④用“工件移”设置程序原点。

程序原点设置是对刀不可缺少的组成部分。每种设置方法有不同的编程使用方式、不同的应用条件和不同的工作效率。各种设置方式可以组合使用。

2.1 数控车床编程中的坐标系

2.1.1 机床坐标系

以机床原点为坐标系原点建立起来的X、Z轴直角坐标系,成为机床坐标系。车床的机床原点为主轴旋转中心与卡盘后端面之交点。机床坐标系是制造和调整机床的基础,也是设置工件坐标系的基础,一般不允许随意变动。

2.1.2 参考点

参考点是机床上的一个固定点。该点是刀具退离到一个固定不便的极限点,其位置由机械挡块或行程开关确定。以参考点为原点,坐标方向与机床坐标方向相同建立的坐标系叫做参考坐标系。

2.1.3 工件坐标系

数控编程时应该首先确定工件坐标系和工件原点。零件在设计中有设计基础,在加工过程中有工艺基准,同时应尽量将工艺基准和设计基准统一,该基准点通常成为工件原点,以工件原点为坐标原点建立起来的X、Z轴直角坐标系为工件坐标系。在车床上工件原点可以选择在工件的左或右端面上,

即工件坐标系是将单靠坐标系通过对刀平移得到的。

2.2 切削用量三要素

切削用量是指切削速度v c 、进给量f (或进给速度v f )、背吃刀量a p 三者的总称,也称为切削用量三要素。它是调整刀具与工件间相对运动速度和相对位置所需的工艺参数。它们的定义如下:

(一)切削速度v c

切削刃上选定点相对于工件的主运动的瞬时速度。计算公式如下

v c=( π d w n )/1000 (1-1)

式中v c ——切削速度(m/s) ;

dw ——工件待加工表面直径( mm );

n ——工件转速( r/s )。

在计算时应以最大的切削速度为准,如车削时以待加工表面直径的数值进行计算,因为此处速度最高,刀具磨损最快。

(二)进给量f

工件或刀具每转一周时,刀具与工件在进给运动方向上的相对位移量。

进给速度v f 是指切削刃上选定点相对工件进给运动的瞬时速度。

v f=fn ( 1-2 )

式中v f ——进给速度( mm/s );

n ——主轴转速( r/s );

f ——进给量( mm )。

(三)背吃刀量a p

通过切削刃基点并垂直于工作平面的方向上测量的吃刀量。根据此定义,如在纵向车外圆时,其背吃刀量可按下式计算:

a p = ( d w — d m ) /2 ( 1-3 )

式中d w ——工件待加工表面直径( mm );

dm ——工件已加工表面直径( mm )

四、实训报告内容

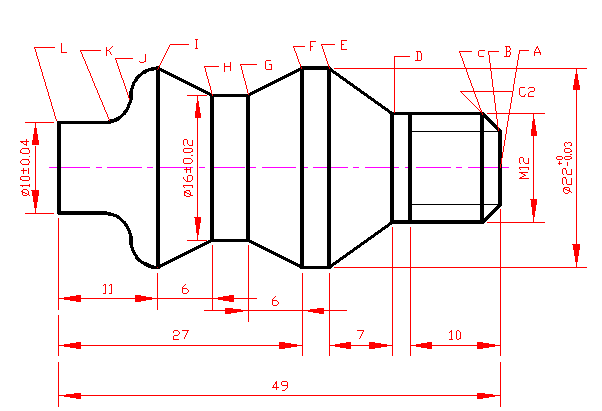

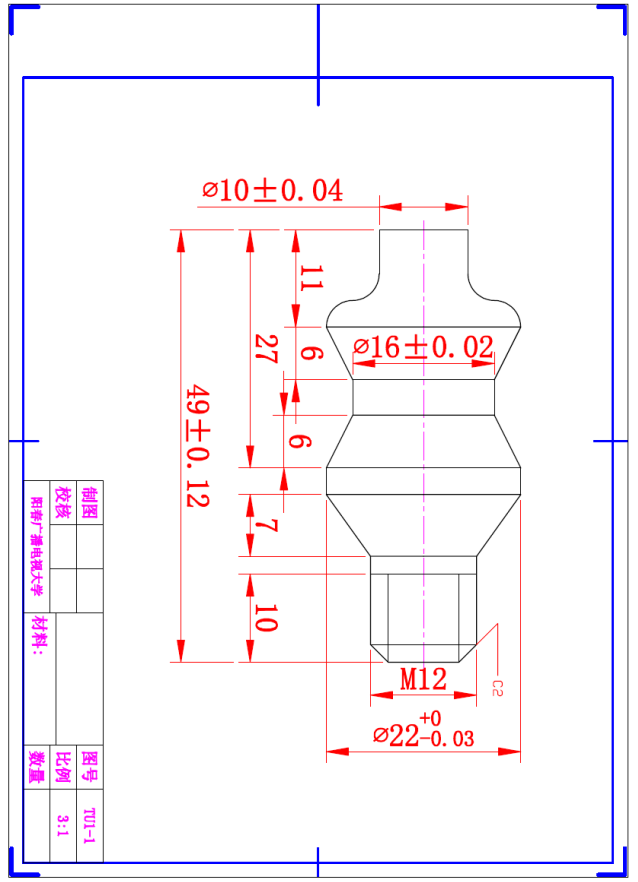

1、分析零件图样(零件图如附图1所示:)

2、编制零件加工工艺

(按自己的题目写)

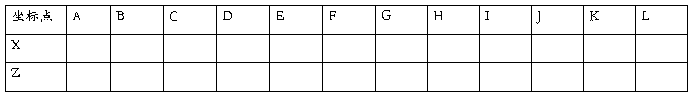

3、各坐标点数值计算(按自己的题目填写)

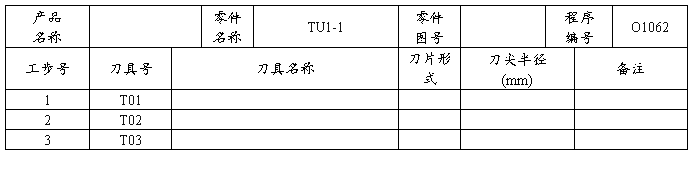

4、零件加工刀具卡(按自己的题目填写)

5、零件加工工序卡(按自己的题目填写)

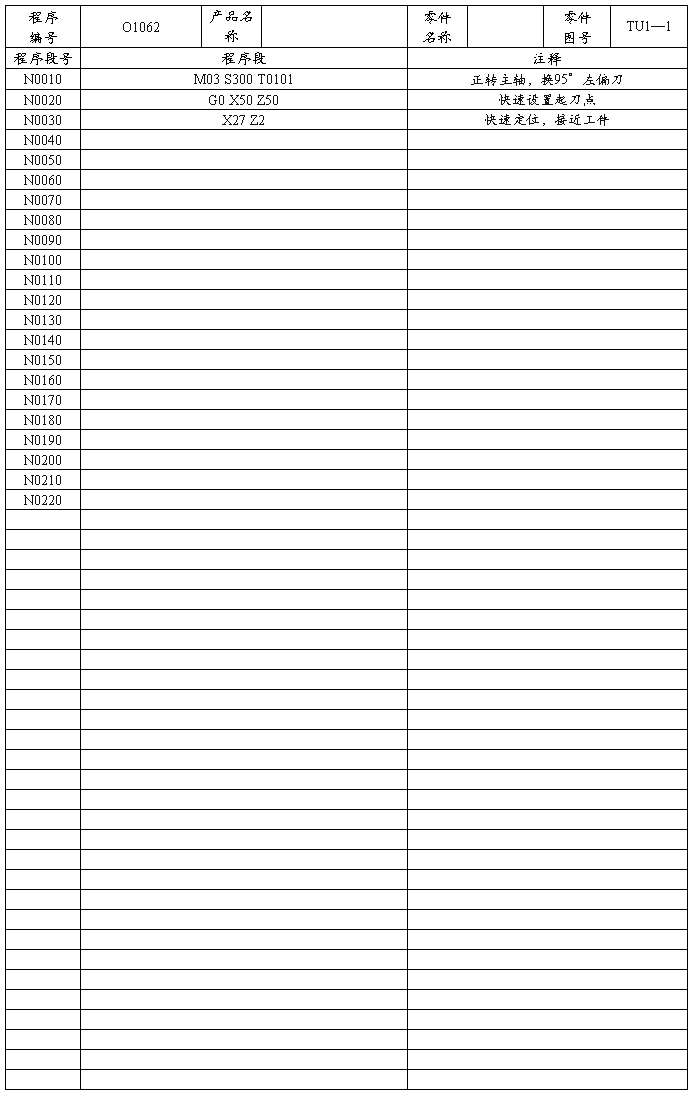

6、零件加工程序单(按自己的题目填写)

7、仿真加工出的零件

(将仿真加工出的零件截图粘贴到这里)

四、实训总结

(要自己写自己在实训过程中的心得体会,经验教训,对指导老师和同学在你实训过程有什么帮助等等)

实训成绩:

指导老师签名:

年 月 日

附图一

第二篇:综合实训报告参考模板

成都东软学院

综合实训报告

项目名称:

学 号: 学生姓名: 系 别: 班 级: 指导教师:

年 月 日

1. 项目概述

主要内容应包括项目背景分析、根据所要解决的问题确定工作方法,建立解决问题的方案,重点突出解决问题的途径和功能模块的说明。项目的开发过程和方法等业务流程分析、主要功能模块说明、开发计划等。

2. 项目需求分析与实践方案的建立

主要内容应包括项目背景分析、根据所要解决的问题确定工作方法,建立解决问题的方案,重点突出解决问题的途径和功能模块的说明。项目的开发过程和方法等业务流程分析、主要功能模块说明、开发计划等。

3. 项目实施

1 --

对自己所主要负责完成部分进行详细表述。

4. 结论

2 --

对整个项目工作进行归纳和综合,得出概括性的结论,同时指出尚待解决的问题、设想、建议等。

3 --

-

模板实训报告

模板实训报告建筑工程技术模板实训实习名称模板实训工程指导教师刘福珍实习学生专业班级11建筑302班所在小组学号20xx601302…

-

大学生实习报告模版

实习报告实习是每一个大学毕业生必须拥有的一段经历,它使我们在实践中了解社会、在实践中巩固知识;实习又是对每一位大学毕业生专业知识的…

-

实训报告模板

训生实训报告题目院业号姓名年月日实学专学学实训报告实训报告目录前面两页按我的模板就行了关于实训时间实训地点的表那一页不用改直接用就…

-

实训报告模板

荆楚理工学院课程实训成绩年级20xx级专业电气工程及其自动化课程低压电气控制技术班级11电工2班姓名志学号20xx401020xx…

-

实训报告格式

华北水利水电大学实训报告题目计算机基础实训总结院、系软件学院专业汉语国际教育姓名学号指导教师张俊楷20xx年x月x日专业:汉语国际…

-

销售综合实训报告

前言为了更好地理解和掌握市场营销学知识,在社会实践中综合运用所学的营销的理论与技能,提高自己分析问题,解决问题的能力,所以我们进行…

-

会计综合模拟实训报告 模版

会计综合模拟实训报告—一、实训的目的会计分岗实训是让学生在仿真环境中扮演实际角色,模拟企业会计实务,完成专业操作的一种实践活动。通…

-

会计专业技能综合实习报告

实习总结一、实习目的社会实践是学校根据专业教学的要求,对学生已学部分理论知识进行综合运用的培训,其目的在于让学生接触社会,使学生在…

-

专业综合模拟实训实习报告

┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊学生实习报告专业综合模拟实训实习报告一、实习…

-

物流管理专业综合实训报告

物流管理专业综合实训报告班级:姓名:学号:一、实训目的通过专业的物流管理实训,增加对物流产业的感性认识,熟悉物流的各环节,在真实的…

-

综合实训报告格式

一、教学目标:1、项目技术报告技术标准和规格要求,2、掌握撰写技术报告的基本方法。职业素质:1、严谨的工作态度2、沟通及语言表达能…