篇一 :车间问题总结

20xx年管材线管车间问题总结

四月份

? 4月30号 2#和3#机110*3.2实壁管单重超重严重,单根超内控都在0.4kg左右。抽查壁厚在3.3-3.46之间,超内控壁厚所致。 五月份

? 5月4号白班16-405 开机脏料 ,报废较多,30包左右。原料问题,对原料进行更换后生产正常。

? 5月22号夜班,3#110*3.2内壁有气泡,报废较多,40根左右。原因是试料快结束时,新配方与以前配方的料相混合所致。挤出一段时间后生产恢复正常。

六月份

? 5月28号白班,110*3.2 格瑞派,160*4.0福瑞派由于轻钙质量问题,导致产品脏料严重。报废较多。用别的轻钙对其进行替换后,生产正常。对库区产品进行挑拣,160库区挑捡109根,110挑捡230多根,对报废产品进行破碎,再消耗。

? 6月3号白班,10#机台110*2.8福瑞派脏料严重,报废100多根,最后发现是料筒抽真空口处堆积灰尘杂质等导致挤出时管材脏料明显,对其进行清理后,挤出正常。

? 6月15管材脏料严重,主要集中在110*3.2实壁管,110实螺,实壁管材,统计周一到周五下午,因脏料产生的废料13055kg。脏料原因主要由于回用料,和粒子料中含有杂质所致。下步打算在配方中减少粒子料用量,慢慢消耗,等消耗完这批有脏料的粒

…… …… 余下全文

篇二 :车间年度总结

车间年度总结

三氯化磷车间于20xx年共计生产三氯化磷2153.711吨,消耗黄磷498.77吨,液氯1740.416吨,其单耗为黄磷是231.6公斤,液氯808.1公斤。期间清理1#、2#氯化釜各1次,更换1#冷凝器,安装、调试、运行2#系统的DCS自动系统期间未发生任何安全环保事故和质量事故。

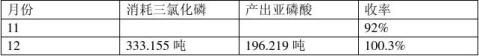

2012.10开始新建亚磷酸车间项目,11.26开始试生产。在人员不足、设备不完善的情况下基本完成了公司领导的设计目标任务。至12.30车间生产亚磷酸

磷酸可以满足双甘膦车间的生产需要。

三氯化磷车间在生产期间严格按照公司下发的《三氯化磷车间安全操作规程》执行。车间每月举行2次以上的操作技能培训,将操作的要点和注意事项给车间员工进行讲解及指导,并作好培训总结;各班组在班前会就操作技能进行学习和安排,作好记录;在操作中要做到每一步操作都记录在案,保持操作记录的完整、整洁;保存好用完的记录本,做到了有据可查。

三氯化磷车间做为迪美特生物科技有限公司的具有重大危险源的单位,安全显得尤为重要。车间的的原材料和产品具为剧毒危险化学品,其中黄磷库房和液氯库房更是公司三大重大危险源之二。做为一个对安全要求极高的生产车间,安全工作更要做到事无巨细一虑严谨处理,要做到万无一失。要求各班组在班前会重点讲安全班后会评安全,每月参加车间组织的安全例会,不定期的参加公司组织的安全培训教育,将学到的安全知识相互传达学习,将员工的安全意识提高一个层次,要做到人人知安全、人人讲安全、人人做安全。按照“安全生产,预防为主,防治结合”的安全生产方针将安全做到每一步操作中,完成公司本年度的全年度无重大安全环保事故的安全目标。

…… …… 余下全文

篇三 :20xx年车间安全总结

20xx年安全环保工作总结

20xx年,虽然车间绝大多数职工能够努力做好自身的安全工作,车间的安全基础管理工作也紧抓不懈,但是因为8.20上报工伤事故,车间的安全环保工作目标没有实现。现将20xx年安全环保工作简单总结如下:

一、安全基础管理

1. 车间坚持每月召开安全领导小组会议,认真学习上级有关安全工作的文件精神,了解厂当前安全形势,结合车间实际情况制定了月度安全活动计划,并在每周自律检查和月度安全检查中,仔细检查各班组安全活动开展情况,保证各项安全工作安排落实到实处,起到实效。

2. 车间领导坚持每周下班组,参加班组安全学习,督导班组安全活动开展,积极宣讲厂和车间安全形势,以及不同时期的安全工作重点。班组的安全学习能够做到 “四落实”。

3. 班组持续开展了岗位危险因素辨识活动,并且在检修前期,进一步完善和细化了检修危险源点辨识工作,同时要求检修期间,每天的班前会要开展检修危险源点辨识,进一步对检修现场进行管控。

4. 组织了多个安全应急演练,如中署急救、厂区大停电的应急预案等活动,将安全生产确认制、操作规程等规章制度,结合到日常的工作中来,确保各项安全制度落到实处,落实到现场。

…… …… 余下全文

篇四 :设备车间学习总结

设备车间实习总结

20xx年x月x日,我 们六个新学员被分配到设备车间进行为期三个月的学习。进过这一段时间的实习在专业基础知识,实践操作,段里的安规,工作中处理人际关系的能力等等都有了初步的认知和提高,同时也发现了很多自身上固有的缺点,工作中应该注意避免的诸多问题。希望自己在以后的工作学习中多加努力提高,最终在完善自身的基础上很好的完成领导布置的各项任务。

SM车辆段设备车间分为六个班组,三个电工组,俩个机修组,一个轮厂检修组,各自分管不同的区域,主要任务就是保证各车间内设备的正常工作,保障生产。

以下是我对实习学习过程中具体的总结:

首先当然是安全教育了。全段实行三级安全教育,所以到了车间先是安全教育三天,每到一个班组第一件事又是安全教育,考试等,我们在每个班组都学习十天,所以答了六份试卷,而且还有防寒考试等等,车辆段对安全相当重视,这是我这个新人最大的感触,自己也会牢记安全第一的警示,老老实实干好本职工作,我想这不仅是对公司的负责任,更是对自己的忠诚。跟着师傅们干活的时候,我是始终跟在屁股后面,车间没有给我们发安全帽,我们只带一个列检帽子,所以不能单独进车间。师傅们高空作业时都会系上安全带,起落车上也都有防护栏杆。车间里的师傅们也会时常互相提醒注意来往车辆等等,他们这些良好的习惯使我在行为上的安全意识加深很多。

…… …… 余下全文

篇五 :车间质量标兵

XX车间质量标兵总结

AAA同志热爱本职工作,认同并践行集团公司“生存勿忘质量 发张必须创新”的战略价值理念,严以律己,追求完美,工作积极主动,认真学习,不断转变思维,在本岗位上努力为工厂创造价值,爱岗敬业,有强烈的质量意识和责任感。

在工作中时刻严守质量原则、遵守工作程序和规范,虚心接受他人的建议,积极参加员工工艺培训和质量培训,努力提高质量意识。面对工作中出现的各种问题,主动想办法,任劳任怨,始终坚持整体利益为重,认真贯彻执行领导分配的工作,自觉加班加点,确保(模具加工)保质保量的进行。

AAA同志面对困难自始至终充满必胜信心,富有工作激情,勇于开拓进取;在工作中面对质量要求高或加工难度大的模具,具有较强的解决能力;他始终坚持“质量零缺陷 加工标准化”的理念,专注于工作中每一个细节,解决问题力求第一次就把事情做好,不断地优化模具加工方法,用实际行动诠释着“质量零缺陷 加工标准化”的深刻含义。

AAA同志对汽车模具加工有较强的理解能力,模具加工经验丰富,有自己独特的加工理念,能够通过模具图纸,编制合理的加工方案,认真观察模具中零部件用途,根据零部件工序卡,对关键工序进行技术指导。在工作中,针对复杂件,外板件等加工难度大,精度高的模具,提出火后精加工方案,生产出的钣金件满足主机厂客户装车使用要求。

…… …… 余下全文

篇六 :车间实习总结

车间实习总结

时光飞逝,转眼已经独孤了在车间实习的三周时间。在这半个多月里,我学到了很多,也成长了很多。三周很短,只是我人生的一小步,但我却迈出了从学校到社会的一大步。

工作中,对力诺瑞特太阳能热水器的生产有了细致的了解和深刻的认识。了解了热水器生产线上的每一道工序,熟悉了热水器上每一个装置的作用。恶补了以前在这方面知识的空白,为以后的工作开展奠定了坚实的基础。生活中,延续了半个多月前在商河培训的作息规律,摒弃了以前在学校的一些恶习。逐渐让自己从一个学生向一个社会人转变。端正心态,认真的开始自己的职业生涯。

相对来说,在车间的实习时间比较短,三周三个时间,每个车间的一周时间我都异常珍惜。在车间里,最重要的便是安全。下车间之前,公司组织了三级安全教育,,从公司级,车间级,到班组级。安全无小事,有安全才有一切。再往后的车间生活中,我越发感受到了这句话的含义。

最开始的一周,我在二车间。承载着整个生产基地80%的设备和工序的二车间。几乎所有的冲床和大型设备都在二车间,因此,二车间也是生产基地中危险源最多的车间。此外,二车间还是热水器生产线的起点。一卷卷食品级不锈钢铁皮和彩钢板,通过下料,冲孔,外筒丝网印,起鼓,咬口踏平,内胆焊接,起筋,翻边,试水等一道道工序,热水器的外筒和内胆便在这里成型。最后,合格的外筒内胆运到三车间进行其他的加工工序。二车间主要有两条生产线进行生产,一线主要是根据订单和各种生产需要大规模生产,二线则主要是对定制等小批量热水器进行的生产。此外,二车间还拥有一条由德国引进的“新悦”生产线,专门生产新悦系列承压水箱,较一般生产线有更高的生产效率。能完成从下料到包装所有工序的任务。遗憾的是,在二车间的一周时间里,新悦线并没有投入生产。由于工序原因,冲孔工序里,冲床等大型设备在工作过程中不可避免的产生大量噪音;丝网印工序中,不可避免的令周边弥漫着挥之不去的刺鼻油漆味,种种因素,严重威胁着工人的健康安全。这时候,配套的劳保物品则对工人起到了很大程度上的保护作用。安全,无处不在。

…… …… 余下全文

篇七 :车间工艺部新员工个人总结

车间工艺部新员工个人总结

我有幸来到工艺部工作,在这短暂的一月个中,在公司领导正确指引下, 我对工艺、品质、技术都有一定的了解和掌握。在同事们的热情帮助下我很快的熟悉了公司环境,适应了新的工作岗位,现将我工作情况简要小结如下: 主动学习、尽快适应,迅速熟悉环境和工作内容。首先尽快熟悉产品的工艺制做,并去现场实地踩踏、巡查;其次,主动、虚心向领导、同事请教、学习,基本掌握了日常上班的工作内容,工作流程、工作方法。工作积极、认真、负责,通过不断学习、虚心请教,总结积累,较好的完成各项工作任务。 在短短的一个月时间里,虽然熟悉产品的制做工艺,但离理想的要求尚有很大差距。今后,我将进一步严格要求自己、加强学习,努力提高自己水平、充分发挥所长,积极、热情、细致的完成好每一项工作。

在车间经常有找不到作业指导书,针对这些问题,我觉车间要设一个放文件夹的桌子,文件将由助拉管理,编好目录,分好种类,做到多而不混,忙而不乱。

以前有时打电话或口头来说要改一些产品工艺和其他要求,返工时每个人说法不一,我希望能以文件签名或邮件发给我们,这不仅对每个管理者来说找到一个文字性的依据,而且还对于每一个后来人员来说更是一份难得的培训资料。通过有效的规范化管理,降低出错率,从而大大缓解生产于别部门之间的矛盾。生产关系的改善,从而促进了生产力的发展。

…… …… 余下全文

篇八 :车间班长年终总结

XX年,我作为银挤压车间的班长,在过去的一年里,认真履责,积极工作;带领班组全体成员保质保量地完成了车间下达的各项目标任务:

1.按生产计画和工艺技术档,科学、合理地组织生产,及时解决生产中突出问题;2.配合职能部门开展好过程式控制制和其他有关品质活动;3.加强班组管理,以班组标准化建设内容为重点,建立、健全班组各项管理制度,不断提高班组管理水准; 4.组织员工按照车间的统一部署积极开展各种节能降耗,人人做品管的品质观念:5.搞好安全教育,精心维护保养设备,认真招待劳动保护法规和操作规程,坚持做到安全文明生产;6. 做好思想政治工作,教育职工坚持四项基本原则,遵守社会公德和职业道德等;

XX年是银奕达公司成立的第一年,我们挤压努力适应环境和参与车间的规划,以“力制精品铝型材,打造百年银奕达”为工作主线,在车间领导的正确领导和指引下,在全班员工紧密团结和奋斗下,以“发展依靠大家,发展为了大家,发展的成果与大家共用”为追求目标,以人本管理为突破口,切实转变思想观念,牢固树立发展意识、竞争意识和创新意识,大力推动班组基础管理更上一个新的臺阶。较为圆满地完成了厂、车间下达的各项生产任务;并能积极有序地开展各项工作,班组建设也得到提高。现将一年来主要工作述职: 有许许多多需要我们思考的问题,如何有效归范生产中各种细小环节是我们当前的基本任务,需要我们首先将所预料的各种环节进行规范和部署,以便员工们有章可循,大家做到心中有数;使员工们的危机感进一步增强,进一步提高各方面知识已成为车间员工的当务之急。我班在当前的形式和任务面前,必须选择一套较为符合新线的运行模式,来适应我班的经营活动,以便提高班组的各项工作。我们几个班长经过几个月的不断探索和实践,总结出一套较为适合我班的运行模式。

…… …… 余下全文