化工原理下复习总结

【例题与解题指导】

【例1】 某常压空气温度30℃、湿度0.0256kg/kg绝干气,试求:(1)相对湿度、水汽分压、比容、比热容及焓;(2)若将上述空气在常压下加热到50℃,再求上述各性质参数。

【例2】 解:(1)30℃时的性质

相对湿度:查得30℃时水饱和蒸汽压ps=4.2464kPa。

将数据带入 ,

,

水汽分压  kPa

kPa

比容: 由前式求比容,即

vH = 0.8926 m3湿空气/kg绝干气

比热容:由前式求比热容,即

kJ/(kg绝干气·℃)

kJ/(kg绝干气·℃)

焓: 用前式求湿空气的焓,即

I=95.49 kJ/kg绝干气

(2)50℃时的性质参数

相对湿度:50℃时水蒸汽的饱和蒸汽压为12.340kPa。当空气被加热时,湿度并没有变化,若总压恒定,则水汽的分压也将不变,故

水汽分压:因空气湿度没变,故水汽分压仍为4.004kPa。

比容: 常压下湿空气视为理想气体,50℃时比容为

m3湿空气/kg绝干气

m3湿空气/kg绝干气

比热容:由式7知湿空气的比热容只是湿度的函数,因此,湿空气被加热后,其比热容不变,为1.058kJ/(kg绝干气·℃)。

焓:  =116.7 kJ/kg绝干气

=116.7 kJ/kg绝干气

由上计算可看出,湿空气被加热后虽然湿度没有变化,但相对湿度降低了,所以在干燥操作中,总是先将空气加热后再送入干燥器内,目的是降低相对湿度以提高吸湿能力。

【例2】常压下湿空气温度为30℃、湿度为0.0256kg/kg绝干气,试求该湿空气的露点td、绝热饱和温度tas和湿球温度tw。

解:露点td

将湿空气等湿冷却到饱和状态时的温度为露点,由下式可求出露点温度下的饱和蒸汽压

解得 ps,td =4.004kPa

该饱和蒸汽所对应的温度为 28.7 ℃,此温度即为露点。

绝热饱和温度tas

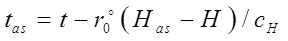

由前式计算绝热饱和温度:

由于Has是tas的函数,故用上式计算tas时需试差:

①设 tas = 29.21℃

②用式 求tas温度下的饱和湿度Has

求tas温度下的饱和湿度Has

29.21℃时水饱和蒸汽压4054 Pa,汽化潜热2425.48kJ/kg,

Has=0.02593kg/kg绝干气

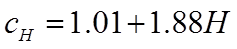

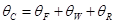

③用式  求cH=1.058 kJ/(kg.℃)

求cH=1.058 kJ/(kg.℃)

④用式  核算tas。

核算tas。

℃

℃

故假设tas=29.21℃可以接受。

湿球温度tw 用式 计算

计算

与计算tas一样,用试差法计算tw,计算步骤如下:

①假设t w=29.21℃

②对空气~水系统, 。

。

③查出29.21℃水的汽化热rtw为2425.48 kJ/kg。

④29.21℃时湿空气饱和湿度0.02593 kg/kg绝干气。

⑤用前式核算t w

℃

℃

与假设的29.21℃很接近,故假设正确。

计算结果证明,对于水蒸汽~空气系统,tas=tw

由上计算可看出,只要知道湿空气的两个相互独立的参数,其它参数均可求出,但有时需要试差。

【例3】试应用H-I图确定

(1)例1中30℃及50℃时湿空气的相对湿度及焓;

(2)例2中湿空气水汽分压、露点td、绝热饱和温度tas和湿球温度tw。

解:(1)t=30℃的等t线和H=0.0256kg/kg绝干气的等H线的交点A即为30℃湿空气的状态点,如附图(a)所示。由过点A的等j线可确定30℃湿空气相对湿度为j=94%;由过点A等I线可确定30℃湿空气焓为I=95 kJ/kg绝干气。

将30℃湿空气加热到50℃,空气湿度并没有变化,故t=50℃的等t线和H=0.0256kg/kg绝干气的等H线的交点B即为50℃时湿空气的状态点。由过点B的等j线及等I线可确定50℃时湿空气的相对湿度为32%、焓为117 kJ/kg绝干气。

(2)首先根据t=30℃、H=0.0256 kg/kg绝干气确定湿空气状态点A,如附图(b)所示。

由A点的等H线与p=f(H)线的交点B所在的蒸汽分压线,可确定水汽分压为p=3800Pa。

露点是等湿冷却至饱和时的温度,由A点的等H线与j=100%线的交于点C所在的等t线,可确定湿空气的露点td为28.5℃。

绝热饱和温度是等焓冷却至饱和时的温度,由过点A等I线与j=100%线交点D所在的等t线,确定绝热饱和温度tas为29℃。

查图结果与计算结果比较可知,读图时有一定的误差,但避免了计算时试差的麻烦。

第二篇:化工原理复习总结

流体:密度 单位体积流体的质量 比容 单位质量流体具有的体积,是密度的倒数 V=V/m=1/

单位体积流体的质量 比容 单位质量流体具有的体积,是密度的倒数 V=V/m=1/

混合物

静力学基本方程

液封,确保设备安全:当设备内压力超过规定值时,

气体从液封管排出;防止气柜内气体泄漏

高度 h=P(表)/

体积流量Vs 质量流量m s m s=Vs

流速u 质量流速G

流速选择 管径

定态流动,管路中流体无增加和损失

即不可压缩流体在管路中任意截面的流速与管内径的平方成反比 。

定态流动能量衡算:内能U,位能zg,动能1/2u2

静压能Fl=PV 1kg P/ 热qe 外功We

热qe 外功We

实际流体的机械能衡算

以单位质量:不可压缩无热交换温度不变

设1kg流体损失的能量为ΣWf 单位(J/kg)

以单位重量,同除g 单位是m

令

位压头动压头静压头外加压头压头损失

以单位体积 同乘以

=

= 压力损失

压力损失

理想衡算,流动中 没有摩擦阻力

有效功率 Ne=ms We 轴功率 N=Ne/?

牛顿粘性定律

µ: Pa*s 内摩擦力 剪应力 法相速度梯度1/s

粘度:流体流动时在与流动方向垂直的方向上产生单位速度梯度所需的剪应力

液体T ↑ → m ↓ 一般气体T ↑ → m ↑

超高压气体p ↑ → m ↑ 粘度cP(厘泊)1cP=10-3 Pa·s

动力粘度 m2/s

m2/s

雷诺数 Re反映了流体流动中惯性力与粘性力的对比关系,标志着流体流动的湍动程度

Re反映了流体流动中惯性力与粘性力的对比关系,标志着流体流动的湍动程度

Re≤2000时,流动为层流(滞流),此区称为层流区

Re≥4000时,一般出现湍流(紊流),此区称为湍流区

2000< Re <4000 时,流动可能是层流,也可能是湍流,该区称为不稳定的过渡区

流体在圆形直管内层流流动时,其速度呈抛物线分布层流流动时的平均速度为管中心最大速度的1/2。

流动边界层:存在着较大速度梯度的流体层区域,即流速降为主体流速的99%以内的区域。

边界层厚度:边界层外缘与壁面间的垂直距离

边界层区考虑粘度和剪应力,主流区可视为理想流体

层流边界层:在平板的前段,边界层内的流型为层流

湍流边界层:离平板前沿一段距离后,边界层内的流型转为湍流

Re越大,湍动程度越高,层流内层厚度越薄

层流内层为传递过程的主要阻力

边界层分离的必要条件:流体具有粘性;

流动过程中存在逆压梯度

边界层分离的后果: 产生大量旋涡;

造成较大的能量损失

直管阻力:流体流经一定直径的直管时由于内摩擦而

产生的阻力

局部阻力:流体流经管件、阀门等局部地方由于流速

大小及方向的改变而引起的阻力。

阻力的表现形式:流体的流动阻力表现为静压能的减少,水平安装时,流动阻力恰好等于两截面的静压能之差

皮托管测量流体的点速度,可测速度

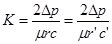

孔板流量计的测量范围受U形压差计量程决定。安装在稳定流段,上游l>10d,下游l>5d; 结构简单,制造与安装方便 ; 能量损失较大

文丘里流量计属差压式流量计,能量损失小,造价高

转子流量计:永远垂直安装,且下进、上出,安装支路,以便于检修。 读数方便,流动阻力很小,测量范围宽,测量精度较高; (3)玻璃管不能经受高温和高压,在安装使用过程中玻璃容易破碎

直管定态流动:推动力=摩擦力

=

=

损失的能量 =

=

令 ,则

,则 (范宁公式)

(范宁公式)

压头损失 压力损失

压力损失

层流,

成正比。与

成正比。与 无关,只与Re有关

无关,只与Re有关

湍流,λ与Re无关,只与 有关

有关

湍流光管 Re=5×103~105

Re=5×103~105

绝对粗糙度  :管道壁面凸出部分的平均高度

:管道壁面凸出部分的平均高度

相对粗糙度 /d:绝对粗糙度与管内径的比值

/d:绝对粗糙度与管内径的比值

局部阻力:阻力系数法ζ——局部阻力系数

,J/kg

,J/kg  ,J/N=m

,J/N=m

1、突然扩大:

2、突然缩小:

3、管进出口:ζ进口 = 0.5 进口阻力系数

ζ出口 = 1 出口阻力系数

4、管件与阀门

当量长度法,将流体流过管件或阀门的局部阻力,折合成直径相同、长度为Le的直管所产生的阻力

Le ——管件或阀门的当量长度,m

总阻力,

减少流动阻力的途径:管路尽可能短,尽量走直线,少拐弯;尽量不安装不必要的管件和阀门等;

管径适当大些

简单管路(1)流体通过各管段的质量流量不变,对于不可压缩流体,则体积流量也不变 (2) 整个管路的总能量损失等于各段能量损失之和

设计型计算:设计要求:规定输液量Vs,确定一经济的管径及供液点提供的位能z1(或静压能p1)。

给定条件:(1)供液与需液点的距离,即管长l;(2)管道材料与管件的配置,即e及Σξ; (3)需液点的位置z2及压力p2;(4)输送机械 We。

选择适宜流速,确定经济管径

操作型计算,已知:管子d 、e、l,管件和阀门 ,供液点z1、p1,需液点的z2、p2,输送机械 We;

,供液点z1、p1,需液点的z2、p2,输送机械 We;

求:流体的流速u及供液量VS

已知:管子d、 e l、管件和阀门 、流量Vs等,

、流量Vs等,

求:供液点的位置z1 ;

或供液点的压力p1;

或输送机械有效功We

阀关小,阀门局部阻力系数z↑ → Wf,A-B ↑

→流速u↓ →即流量↓;

复杂管路:

并联,主管中的流量为并联的各支路流量之和

并联管路中各支路的能量损失均相等

计算并联管路阻力时,仅取其中一支路即可,不能重复计算

支管越长、管径越小、阻力系数越大——流量越小

分支汇合,主管中的流量为各支路流量之和

流体在各支管流动终了时的总机械能与能量损失之和相等

汽蚀现象:液相中生成大量小气泡且随液体流经叶轮而压强急剧升高而迅速消失。消失时,四周的液体涌向原气泡空间而相互撞击,可发生几百大气压的局部压强,平率高达每秒数千次。水击作用在叶片表面,使金属疲劳,金属晶粒剥落而腐蚀。原因,安装高度太高,被输送流体的温度太高,液体蒸汽压过高;吸入管路阻力或压头损失太高

流体输送机械按结构和运行方式分:离心式,旋转式,往复式,流体作用式

离心泵:叶轮 叶片 泵壳 汲水管 压水管 调节阀

叶轮:敞式 半蔽式 蔽式(有前后盖板)

叶轮内液体的修正压强随旋转半径的增大而增大

泵壳引水道截面沿叶轮转向组建扩大,因为该通道要接纳从叶轮外边缘处射流出的液体,要满足流量增大但流速不增大的最低要求,并且要求液体流速进一步降低,使动能转变为静压能,以提高泵出口处液体的静压强

吸上原理与气缚现象,叶轮中心低压的形成—液体高速离开,Dpµr ,泵内有气, 则r¯ 泵入口压力

液体不能吸上——气缚启动前灌泵

平衡孔可以消除轴向推力,导轮可以减少能量损失

离心泵性能曲线分析

有效功率  Q 体积流量V

Q 体积流量V

效率?小于1,有容积损失,水力损失,机械损失

离心泵的实际压头要比理论压头小,流体流经离心泵的泵体时,会有环流损失,摩擦损失,冲击损失

1、H~Q曲线,Q,H¯。 Q很小时可能例外

2、N~Q曲线: Q,N 大流量®大电机

关闭出口阀启动泵,启动电流最小

3、h~Q曲线 :小Q ,h ;大Q ,h ¯、® hmax

影响因素:1流体的性质,(H,Q,h)与r无关

r , (N、Ne) m ,(H,Q,h)¯ N

2转速-比例定律 n ±20%以内

3叶轮直径-切割定律 D -5%以内

流量调节:关小出口阀® åle ® 管特线变陡

® 工作点左上移® H ,Q ¯ ,开大时相反

n®泵H~Q曲线上移®工作点右上移, H ,Q

离心式风机的结构特点:1叶轮直径较大 —适应大风量

2叶片数较多,3叶片有平直、前弯、后弯,不求高效率时——前弯4机壳内逐渐扩大的通道及出口截面常为为矩形

离心泵的安装高度:液面到泵入口处的垂直距离Hg

P1入口处 P0 液面

P1入口处 P0 液面

Hg,则p1¯ 当p1< pv ,会发生气蚀。现象有:泵体振动并发出噪音, H, Q ¯ ¯, 严重时不送液

时间长久,水锤冲击和化学腐蚀,损坏叶片

确定气蚀余量 Pv 是液体的饱和蒸汽压安全余量e=0.3

Pv 是液体的饱和蒸汽压安全余量e=0.3

有效汽蚀余量 有效 允许 必须

有效 允许 必须

由Δh 计算允许安装高度Hgmax

Hgmax大小~Q。 Q,则Hgmax ¯,保险

安装泵时为保险, Hg比Hgmax还要小0.5至1米

离心泵的类型:清水泵,耐腐蚀泵,油泵,杂质泵

单双吸泵 单多级泵

离心泵的选用1根据液体的性质确定类型2,确定管路流量和所需外加压头。 Q¬生产任务,H¬管路的特性方程3根据所需Q和H确定泵的型号,

离心泵的安装:安装高度应小于允许安装高度 2尽量减少吸入管路阻力,短、直、粗、管件少;调节阀应装于出口管路 操作:启动前应灌泵,并排气。应在出口阀关闭的情况下启动泵 。停泵前先关闭出口阀,以免损坏叶轮。经常检查轴封情况

颗粒沉降

受力 重力 离心力

离心力

重力沉降速度u0 重力-浮力-阻力=颗粒质量×加速度

u,阻力 ,加速度¯

加速度=0时,u=u0——沉降速度

离心沉降速度

实际速度的径向分量 轨迹为逐渐扩大的螺旋线

层流区:不发生边界层分离,表皮阻力占主导地位

过渡区: 开始边界层分离

开始边界层分离

湍流区  形体阻力占主导地位

形体阻力占主导地位

阻力µu2 阻力系数与Re0无关

降尘室工作原理:气体入室®减速

颗粒的沉降运动&随气体运动

沉降运动时间<气体停留时间®分离

d,容易除去 气量V¯,容易除去

最大处理量

Vmax~ (100%去除的) d, A0,与H无关

过滤原理

固液混合 外力驱动 多孔介质 颗粒截留 液体通过

洗涤——回收滤饼中残存的滤液或除去其杂质

介质:织物介质 堆积介质 多孔固体介质 多孔膜

板框式压滤机

滤浆由总管入框®框内形成滤饼®滤液穿过饼和布

®经每板上旋塞排出(明流)

®从板流出的滤液汇集于某总管排出(暗流)

横贯洗涤

洗涤液由总管入板®滤布®滤饼®滤布®非洗涤板®排出 洗涤面=(1/2)过滤面积

置换洗涤 洗涤液行程与滤液相同。洗涤面=过滤面

恒压过滤方程式

——过滤常数(m2/s)

——过滤常数(m2/s)

(

(

)

)

过滤操作周期总时间

过滤时间

过滤时间  洗涤时间

洗涤时间  卸渣清理装合

卸渣清理装合

生产能力:一个操作周期中,单位时间内得到的滤液或滤饼体积

传热过程在化工过程中可以加热或冷却,换热,保温。

三种基本方式:热传导,对流,热辐射

热传导,没有物质宏观位移

气体 分子做不规则热运动时相互碰撞的结果

固体 导电体:自由电子在晶格间的运动

非导电体:通过晶格结构的振动来实现的

液体 机理复杂

对流:流体内部质点发生相对位移的热量传递过程

自然对流 强制对流

热辐射,物体因热的原因发出辐射能的过程称为热辐射

能量转移、能量形式的转化

不需要任何物质作媒介

冷热流体热交换形式:间壁式换热(套管式,列管式换热器)混合式换热 蓄热式换热(结构简单,耐高温,设备体积大,有一定程度混合)

热负荷Q’:工艺要求,同种流体需要温升或温降时,吸收或放出的热量,单位 J/s或W。

传热速率Q:热流量,单位时间内通过换热器的整个传热面传递的热量,单位 J/s或W。

热流密度q:热通量,单位时间内通过单位传热面积传递的热量,单位 J/(s. m2)或W/m2

温度场:某时刻,物体或空间各点的温度分布

等温面:同一时刻,温度场中温度相同的点组成的面

不同温度的等温面不相交

温度梯度是一个点的概念是一个向量,方向垂直于该点所在等温面,以温度增的方向为正

一维稳定热传导

傅立叶定律  热传导速率 w或J/s

热传导速率 w或J/s

dA ── 导热面积,m2 ¶t/¶n ── 温度梯度,℃/m或K/m

l ──导热系数W/(m·℃)或W/(m·K)越大则导热性能越好

负号表示传热方向与温度梯度方向相反

用热通量表示

导热系数 单位温度梯度下的热通量

单位温度梯度下的热通量

l金属固体 > l非金属固体 > l液体 > l气体

纯金属>合金 温度系数a < 0 ,t l¯

非金属 与密度成正关系a > 0 ,t l

液体 金属液体l较高,非金属液体l低,水的l最大

一般来说,纯液体的大于溶液 t l¯(除水和甘油)

气体 t l 气体不利用导热,但可用来保温或隔热

平壁单壁 =

=

b平壁厚度

圆壁传热 1内2外

1内2外

对流传热速率——牛顿冷却定律

a ── 对流传热系数,W/(m2·℃)

Tw ── 壁温 T ── 流体平均温度 A ──传热面积

影响对流传热系数a的因素 a强 > a自

1引起流动的原因,自然对流:由于流体内部密度差引起流体的流动。强制对流:由于外力和压差引起的流动

2流体的物性r,m,l,cp 3 湍流大于层流

4传热面的形状,大小和位置

5是否发生相变 蒸汽冷凝、液体沸腾 相变大于不相变

圆直管强制湍流

流体被加热时,k=0.4;被冷却时,k=0.3

圆形管内强制层流: 1)物性特别是粘度受管内温度不均匀性影响,导致速度分布受热流方向影响。2)层流的对流传热系数受自然对流影响严重使得对流传热系数提高。3)层流要求的进口段长度长,实际进口段小时,对流传热系数提高

有相变时:

蒸汽冷凝 冷凝方式:滴状冷凝 > 膜状冷凝

冷凝过程的热阻:液膜的厚度d 水平管束 竖壁或竖管

冷凝传热的影响因素和强化措施

1) 流体物性 冷凝液rm¯ d¯, a ;冷凝液l,a;潜热r d¯, a 2) 温差 液膜层流流动时,Dt=ts-tW,d,a¯ 3) 不凝气体 不凝气体存在,导致a¯ ¯,定期排放。4)蒸汽流速与流向 (u>10m/s ) 同向时,d¯a ;反向时, d a ¯ ; u a 5) 蒸汽过热 包括冷却和冷凝两个过程。6) 冷凝面的形状和位置 目的:减少冷凝液膜的厚度 垂直板或管:开纵向沟槽;水平管束:可采用错列

沸腾传热的影响因素及强化措施 1)液体的性质  强化措施:加表面活性剂(乙醇、丙酮等2)温差 在核状沸腾阶段温差提高,a

强化措施:加表面活性剂(乙醇、丙酮等2)温差 在核状沸腾阶段温差提高,a

3)操作压强

4)加热面 新的、洁净的、粗糙的加热面,a大

强化措施:将表面腐蚀,烧结金属粒

总传热速率方程

K在数值上等于 单位传热面积、单位热、冷流体温差下的传热速率,反映传热过程的强度

K在数值上等于 单位传热面积、单位热、冷流体温差下的传热速率,反映传热过程的强度

热量衡算  J/s;

J/s;

G1,G2──热冷流体的质量流量,kg/s; cp1,cp2 ──热冷流体的比热容, J/(s. ℃) ; h1,h2 ──冷流体的进出口焓,J/kg; H1,H2 ──热流体的进出口焓, J/kg

R1, R2 传热面两侧的污垢热阻m2·K/W

辐射传热

总能量Q;被物体吸收QA ;被反射QR ;穿过物体QD

固体、液体: D=0 R+A=1

气体:R=0 A+D=1

物体的黑度e:物体的种类、表面温度、表面状况、波长。是物体辐射能力接近黑体辐射能力的程度

克希霍夫定律

任何物体的发射能力与吸收率的比值均相同,且等于同温度下绝对黑体的发射能力。物体的发射能力越强,其吸收率越大。(2)A=e 即同温度下,物体的吸收率与黑度在数值上相等。 3 A<1,E<E0,即在任何温度下,各种物体中以绝对黑体的发射能力为最大

影响辐射传热的因素1. 温度的影响 Qµ DT4 , 低温时可忽略,高温时可能成为主要方式2. 几何位置的影响

3. 表面黑度的影响Qµ e,可通过改变黑度的大小强化或减小辐射传热。4. 辐射表面间介质的影响 减小辐射散热,在两换热面加遮热板(黑度较小的热屏)

换热器按用途分类:加热器、冷却器、冷凝器、蒸发器和再沸器 按冷热流体热量交换方式分类

混合式、蓄热式和间壁式

间壁式:管式,板式,翅片式

管式:沉浸式 可减少关外空间,容器内加搅拌器

喷淋式 便于检修,传热效果好,喷淋不易均匀

套管式 构造简单,内管耐高压,管件接头过多,且街头处易泄漏 高压低流量低传热面

列管式 单位体积传热面大,结构紧凑坚固

传热效果好,适用性强 操作弹性大

板式:夹套式,螺旋板式,平板式

传热系数高,结构紧凑,具有可拆结构

压强温度不能太高 ,处理量小

选用换热器中的有关问题:

原则:传热效果好,结构简单,清洗方便

u®aK,在同Q、Dtm下A¯,节省设备费

u®Hf ,操作费用增加

管子的规格:F19×2mm和F25×2.5mm

管长:1.5m、2.0m、3.0m、6.0m

排列方式:正三角 正方形直列,正方形错列

传热过程的强化途径

为了增强传热效率,可采取Dtm、A/V、K

1两侧变温情况下,尽量采用逆流流动

提高加热剂T1的温度或降低冷却剂t1的温度

2直接接触传热,可增大A 和湍动程度,使Q

改进传热面结构入手来增大A 和湍动程度,使Q

3尽可能利用有相变的热载体(a大) ,用l大的热载体,如液体金属Na等 ,减小金属壁、污垢及两侧流体热阻中较大者的热阻 ,提高a较小一侧有效

提高a的方法(无相变): 增大流速,管内加扰流元件

改变传热面形状和增加粗糙度

-

化工原理总结

1,单元操作:流体的输送与压缩、沉降、过滤、传热、蒸发、结晶、冷冻、吸收、蒸馏、萃取、干燥等基本物理过程。2,单元操作遵循的规律?…

-

化工原理总结

化工原理课程总结尊敬的付老师:经过一学期对化工原理的学习,主要了解了流体的输送、传热、吸收和干燥这几方面的知识,下面主要和您分享一…

-

化工原理终极总结

第一章流体与输送机械1基本研究方法实验研究法数学模型法2牛顿粘性定理应用条件3阻力平方区管内阻力与流速平方成正比的流动区域原因流体…

-

化工原理知识点总结整理

一流体力学及其输送1单元操作物理化学变化的单个操作过程如过滤蒸馏萃取2四个基本概念物料衡算能量衡算平衡关系过程速率3牛顿粘性定律F…

-

化工原理总结与复习

三、总结与复习第一章流体力学与应用一、流体静力学基本方程式或注意:1、应用条件:静止的连通着的同一种连续的流体。2、压强的表示方法…

-

化工原理实验总结

09级化学师范1班黄静(20xx0971)在这个学期,我一共做了七个化工原理实验。在这七次的实验过程中,我不光体验到了自己动手操作…

-

《化工原理》公式总结

第一章流体流动与输送机械1.流体静力学基本方程:p2?p0??gh2.双液位U型压差计的指示:p1?p2?Rg(?1??2))12…

-

化工原理总结

化工原理课程总结尊敬的付老师:经过一学期对化工原理的学习,主要了解了流体的输送、传热、吸收和干燥这几方面的知识,下面主要和您分享一…

-

化工原理化工计算所有公式总结

第一章流体流动与输送机械1.流体静力学基本方程:p2?p0??gh2.双液位U型压差计的指示:p1?p2?Rg(?1??2))3.…

-

《化工原理公式总结》

《化工原理重要公式》第一章流体流动牛顿粘性定律???静力学方程dudyp2p1??z1g???z2g22u1p2u2机械能守恒式?…

-

初一政治期中考试复习总结

初一政治期中考试复习提纲第一单元做自尊自信的人1.自尊的含义:自尊即自我尊重,指既不向别人卑躬屈膝,也不允许别人歧视、侮辱。2.知…