20xx年科技质量工作总结(定稿)

加快技术创新 提升质量水平

努力实现产品的提档升级

抽油机制造分公司

20##年12月

20##年,抽油机制造分公司科技质量工作紧紧围绕集团职代会和“质量效益年”活动精神,认真贯彻落实集团科技质量工作的要求和部署,以提质增效为中心,以满足用户需求为导向,突出科技创新和质量提升,强化技术攻关,提升产品质量,较好地完成了各项工作任务,为企业发展提供了有力支持。

第一部分 科技工作

一、20##年科技工作进展情况

20##年,抽油机制造分公司以提升科技创新能力和科技管理水平为目标,积极开展科技技术进步工作,科技工作取得了较好的效果。共开展科研项目15项。双井抽油机等四个科研项目实现当年开发当年创效,共形成产值1296万元。新型特种H钢抽油机、高寒地区用抽油机等科研项目取得了重大的技术突破。围绕扭亏解困和提质创效的发展目标,扎实推进工艺技术进步工作,开展驴头工艺孔优化等44个工艺技术进步项目,节约成本共500多万元;通过降库改造及修旧利废盘活增效300多万元。

(一)提升科技创新能力,推动企业科技进步

20##年,抽油机制造分公司共开展科研项目15项,其中,集团级项目9项,当年结题并通过集团验收项目6项。

1、紧跟市场需求开展新产品研发项目,双井抽油机、经济型防砂抽油泵等科研项目实现当年开发当年创效,共形成产值1296万元。

一是双井抽油机。按照用户提供的井况条件进行了个性化设计和改进,共完成两种型号5台套的小批量应用,创产值200万元。

二是经济型防砂抽油泵研制项目。开发了长柱塞防砂抽油泵及等径柱塞防砂抽油泵两种泵型7种型号,其中等径柱塞防砂抽油泵批量应用了415台,长柱塞防砂抽油泵应用了183台,实现产值234.7万元。

三是常规抽油泵结构优化项目。针对用户对结构的特殊要求进行了优化和改进设计,累计生产1871台,形成产值861.3万元。

四是出口大型抽油机包装优化项目。对大型出口抽油机的包装结构进行了系统的优化,对包装部件进行了模块化设计,减少了包装件的规格数量,方便了生产组织,提高了效率,单台包装件减重200多公斤,当年出口116台抽油机,共节省费用141万元。

2、围绕科技创新开展科研项目,新型特种H钢抽油机、高寒地区用抽油机等科研项目取得了重大的技术突破。

一是新型特种H钢抽油机产品开发

该项目主要研究用热轧H钢替代焊接件。简化游梁、横梁、座体前梁的制造工艺。

完成了抽油机用23种新型特种热轧H钢的技术参数设计,在国内率先形成标准系列。完成了油田内最大机型14-6-89和出口数量较多的C640-365-168抽油机样机的制造,按计划正在进行厂内试验和性能测试。

应用热轧H钢,出口C640-365-168抽油机单台重量减小350公斤,工时费用减少6800多元;油田内14-6-89抽油机单台重量减小140公斤,工时费用减少3430元;同时大幅度提高生产效率。

二是高寒地区用抽油机研究

针对海拉尔油田井深、环境温度低、沉没度小、油层渗透率低、供液能力差、泵效低、含蜡高、平衡力矩大的实际情况,开展高寒地区用抽油机研究。

(1)选用耐低温、高强度钢材,采用特殊焊条和焊接工艺,解决抽油机在-50℃的低温环境条件下,大负载运转的可靠性难题。

(2)研究润滑剂(油)的应用条件和工作机理,选择超低温润滑剂(油)。保证轴承及减速器在-50℃的低温环境条件下的正常润滑。

(3)研究了海拉尔地区油井的特殊性,从原理上修正抽油机的计算公式,较好地解决了现有理论计算与实际工作参数的符合性。

(4)采用长冲程、低冲次抽吸参数,设计了73H大传动比减速器,适应海拉尔油田工况需要。

(5)采用复合平衡方式,解决海拉尔油田深井大平衡力矩问题。

目前,该项目已完成了整机及73H大传动比减速器的设计工作,下一步将进行样机制造和现场试验。

三是美国市场减速器开发

按照美国市场对减速器产品的要求,应用专用齿轮优化软件设计了A228、A320、A456、A640、A912五种型号减速器主要参数,完成了齿轮、轴和箱体的强度分析校核,提高了安全系数,完成了五种减速器的图纸、工艺和工装设计等技术准备工作,已具备批量生产的条件。

四是适用于三元复合驱抽油泵的研制

针对常规抽油泵在三元复合驱井中检泵周期短、泵效低的难题,开展了抽油泵防垢技术研究。采用泵筒及柱塞无间隙配合,解决结垢卡泵问题;应用特殊喷涂材料及工艺技术,延长结垢周期。目前已完成图纸设计,正在进行样件实验。

此外,动筒式底部固定防砂泵、数字化抽油机测控系统研究等项目都在按计划正常进行。

3、开展苏丹一体化服务,提升了一体化设计和服务水平

20##年,抽油机研究所为苏丹提供了6口油井的系统选型方案设计。今年7月份,分公司组织技术人员、服务人员到苏丹开展6口油井地面和井下设备的安装和试生产工作,10月份全面完成了任务。

为了完成好苏丹一体化服务工作,公司成立了由抽油机、井下设备、电气控制技术人员组成的苏丹一体化项目部,提前谋划,制定各项应急预案。保证了前后方的零时差沟通交流,形成了一套高效可行的组织模式和工作机制,及时地解决了现场发生的多项难题。经过3个多月的现场服务,员工业务素质和系统性解决问题的能力得到较大的提升,锻炼了队伍,积累了经验,同时展示了大庆装备人技术过硬、素质过硬、作风过硬的好形象。

(二)提升工艺技术水平,推进公司降本增效

结合公司生产实际,围绕扭亏解困和提质创效的发展目标,扎实推进工艺技术进步工作。

1、积极开展产品技术改进,实现降本增效。

围绕降本增效、提升产品质量和生产效率、降低操作难度和劳动强度,开展设计改进21项。

一是出口加拿大的抽油机进行了一系列的改进,包括护栏的通用化设计、包装结构的优化设计等,出口抽油机共288台,创产值7070万元。

二是提高零部件通用性设计,统一了出口抽油机动力机座与斜支撑平板的连接尺寸;统一了减速器定位螺栓、销轴支承等部件的结构尺寸。

三是提高材料利用率,统一了油田内机型操作平台的外形尺寸、材料规格,花纹钢板的利用率达到96.7%,同时减少了下料工作量。

四是完成了系列抽油机吊装结构、5种大机型刹车连接座、刹车操纵装置结构的设计改进,简化了结构,降低了工艺难度。

2、积极开展工艺技术进步,实施工艺技术创新

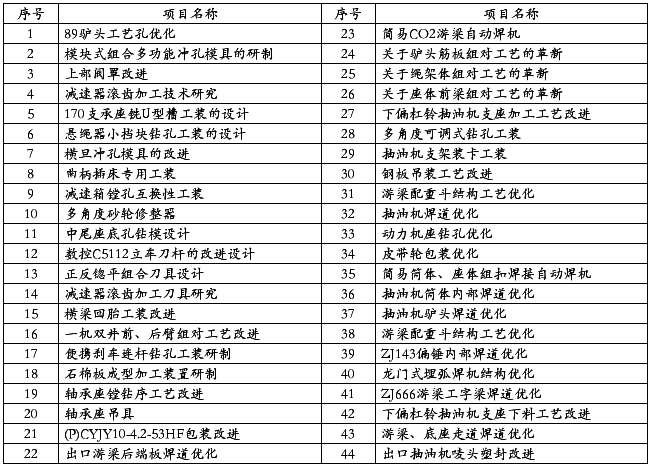

以提高生产效率和加工质量,降低劳动强度和操作难度为目标,积极开展驴头工艺孔优化等44个工艺技术进步项目,取得了显著的效果,节约成本共计514万元。

20##年工艺改进项目表

3、积极开展降库改造工作,修旧利废盘活增效

大力开展降库改造及修旧利废工作,共盘活不良存货320多万元。

一是I28余料的改造再应用

I28用于部分出口及油田大机型支架前腿。原材料总长12m,使用过程中产生余料多为3-5m,余料总吨位在500吨以上,占用资金200万元以上。

技术人员统筹考虑各种机型的用料情况,通过实施余料分割的办法,分别替代∠100×10角钢、t8或t10钢板,最大限度地实现了I28余料的再利用,材料利用率达到98%以上。

二是CYJY10-3-53HB零部件改造再应用

CYJY10-3-53HB老式抽油机零部件库存积压数量较大,包括底座、支架、操作平台、横梁、减速器、筒体等部件。

通过仔细排查,进行修复利旧设计,应用于榆树林油田和八厂的订单中。节省原材料39.5吨,节约成本16.59万元。

三是ZJ143方支座改造利用

将长期库存、不能直接使用的22件ZJ143方支座,设计更改方案,增加焊道结构,进行重新利用。

4、强化工艺基础工作,提升工艺技术水平

结合集团质量效益年活动,以提升工艺标准化、规范化水平为目标,以增强工艺有效性、适用性为重点,公司积极开展工艺整顿工作,

一是开展技术文件整顿,实现生产、服务全过程的有效覆盖

制定工艺整顿计划,对分公司所属分厂在用工艺进行梳理。统一了工艺文件的标准和模板,编制完成新版机械加工工序卡、机械加工工艺过程卡、焊接工艺卡、热处理工艺卡、抽油机修理、现场维修服务等工艺技术文件近1000项。

对焊接、热处理等特殊关键过程工艺参数进行了梳理评估,根据标准要求和生产实际,重新进行工艺评定,优化了工艺参数,覆盖了所有特殊过程。

此外,按照集团质量提升工作的安排,设计了19种常规抽油机和减速器的铸造毛坯图;增补了抽油机铸(锻)毛坯、半成品类、焊材、表面处理等各类采购技术文件共30项,为产品零部件外购、验收提供了有效技术支持。

编制了 “库存减速器除锈工艺规程”、“抽油机防腐、贮存技术要求”、“抽油机部件大修工艺”、“现场服务作业指导书”等工艺技术文件;为生产运行提供了技术支持。

二是开展工艺通用化设计,提高了工艺设计效率

按工艺方法类别设计通用工艺,改变了每张图纸都必须附带工艺的传统模式。设计了焊接、备料、装配、喷漆、抛丸等12项通用工艺。覆盖了所有焊接、结构件下料及减速器、抽油机整机、抽油泵装配工艺过程。

三是开展工艺过程安全风险评价,提升了生产过程安全意识

对工艺过程进行了风险识别,在工序卡中增加了 “安全警示”图标。编制下发了机加、焊接、热处理工艺过程安全风险警示图。

设计抽油机吊装图62项,对吊装作业中吊具选用、吊装方式、吊装操作要求进行了具体明确的规定,对吊装风险进行了警示,覆盖了抽油机生产吊装全过程。

二、公司科技工作面临的形势和存在的问题

20##年,虽然公司的科技工作取得了一定的成效,但是和企业的发展需要还有很大的差距。

从市场和外部环境看,油田市场上,抽油机、抽油泵产品应用多年,产品的升级和技术进步已经落后于用户的需求和期望,随着油田产能情况的变化、安全环保要求的加强,我们的产品亟待提档升级,进一步满足用户的需求,提升产品的创效能力。

国际市场上,国内同行业厂家已经研制生产API标准渐开线减速器抽油机,我们在这方面还是空白。

从企业内部看,作为中国生产规模最大的抽油机专业生产厂,多年来产量在逐步攀升,生产工艺技术总体停留在一个水平,简单的扩大再生产。新材料、新技术、新装备、新工艺应用有限,技术进步不明显。公司技术队伍的创新意识、创新勇气需要加强,公司的技术工作开展的不均衡,有些单位的技术工作还很薄弱。

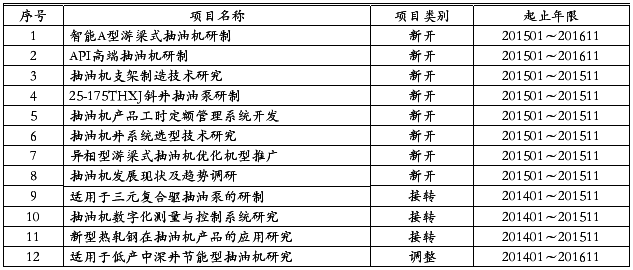

三、2015科技重点工作

坚持科研与生产结合,产品与使用结合,科技与用户结合的原则,以用户为关注焦点,以行业前沿为方向,开展产品研发和工艺技术进步工作。力争产品开发新成效、技术进步新突破。20##年计划开展科研项目12项,工艺技术进步23项。

1、勇于创新开发新产品

一是做好H钢抽油机项目的后续工作,高标准高水平地完成样机的制造、测试、试验各项工作,力争明年内完成产品的鉴定验收,转入工业化推广。

二是与国际先进技术接轨,打造出口高端抽油机产品

在现有出口抽油机技术的基础上,借鉴LUFKIN抽油机结构,设计一种以渐开线减速器为传动装置的新型抽油机产品,对材料的应用、工艺流程、安装使用等方面进行深入的研究,开发满足国际市场需要的一流API标准产品,打造国际品牌。

三是与油田现场进行深入的结合,从产品使用的安全性、操作的方便性出发,将现有抽油机产品的综合性能提升到新的高度,打造国内性能最好、操作性最佳的抽油机产品。

四是应用先进的控制技术、平衡技术,提升抽油机产品的智能化水平

应用开关磁阻调速控制系统等先进的控制方式,利用功率平衡法,实现平衡瞬时监测和平衡效果判定,给定平衡调整数据指导现场平衡调整。研究并应用皮带快速调整装置、集中润滑装置等新技术,实现抽油机节能、易操作、安全可靠,进而提高抽油机产品的附加值,提升抽油机的智能化水平。

五是进一步提升一体化方案设计和技术服务水平

为了适应企业发展的需要,实现由单一产品生产向系统方案设计和集成化服务目标,在总结苏丹一体化设计和服务经验的基础上,进一步加强技术人员一体化设计理论培训和现场安装实际工艺流程的学习实践,进一步提升一体化方案设计和技术服务水平。

六是根据油田建设需要,完善特种泵系列产品

通过对油田抽油泵市场和国内生产厂家的调研,近几年油田内对特种抽油泵的需求主要包括防垢抽油泵、防砂抽油泵、斜井抽油泵、可打捞式抽油泵、可泄油式抽油泵。为了满足油田市场的需要,20##年重点开展防垢抽油泵、斜井抽油泵、可打捞式抽油泵、可泄油式抽油泵的研究和开发工作。

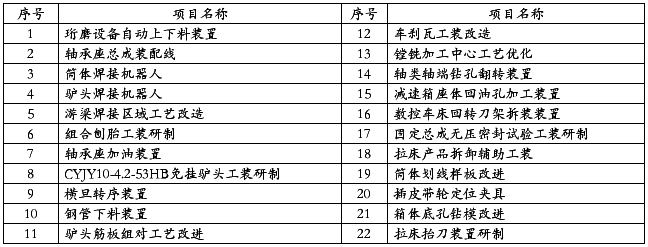

2、大胆实践,加大工艺攻关力度

探索国内外石油装备制造行业先进工艺技术,加快工艺技术研究应用,采取引进、合作、试验攻关相结合的方式,实现制造水平的提档升级,工艺技术和加工经济性逐步达到同行业先进水平。

一是研究自动化加工工艺技术,应用加工一体化生产设备、生产线(焊接机器人系统、自动半自动装配线等),降低操作复杂程度,改善工作条件;

二是研究应用高精度板、型材下料技术,减少变形,简化工艺流程,为实现结构件自动化组对、焊接生产提供基础条件;

三是工艺技术文件实现网络信息化管理。

四是加快工艺技术创新,以提高自动化生产水平为工作重点,围绕提高产品质量和生产效率、减少原辅材料和能源消耗、降低操作难度和劳动强度,加快工艺创新步伐。

附表一:20##年科研项目计划表

附表二:20##年工艺技术改进项目计划表

第二部分 质量工作

一、质量目标完成情况

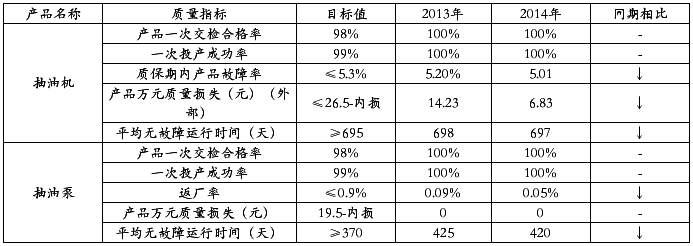

20##年,抽油机公司各项质量指标均完成集团规定的目标值。其中,抽油机产品质保期内故障率、产品万元质量损失等指标均好于去年同期。20##年,抽油机共发生质量问题229次,比20##年减少80次,下降了25.9%;抽油泵共发生质量问题15次,比去年减少3次。

近两年抽油机公司质量指标对比表

二、产品质量现状和制造过程质量情况

(一)抽油机产品

1、油田抽油机质保期内故障分析

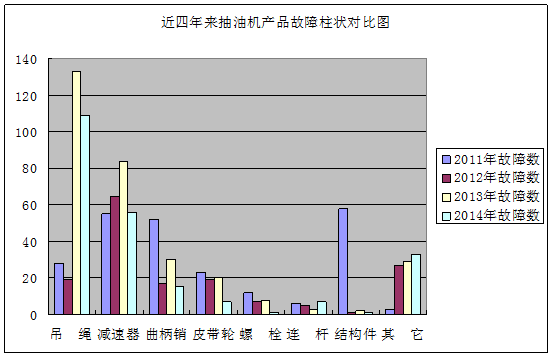

20##年,油田抽油机共发生质量问题229次,比20##年减少80次,下降了25.9%。主要故障部位为吊绳、减速器。吊绳故障共发生了109次,占47.6%;减速器发生56次,占24.4%。

近四年抽油机产品故障对比表

吊绳质量问题

20##年,吊绳问题虽然比20##年减少,但问题仍较多。多为前吊绳断裂,主要原因为钢丝绳产品质量问题,多数为去年发出的产品。

针对钢丝绳产品质量问题,采取以下措施:

一是进一步加强钢丝绳入厂和生产过程中的检查。发现钢丝绳破股、外观存在质量问题时及时隔离;二是通过自制的吊绳拉力试验机对产品进行抽样检测,避免不合格品出厂;三是做好吊绳编号、生产日期、生产厂家等相关信息的标识工作,确保问题吊绳可追溯,为质量分析提供充分有力证据;四是做好售后服务工作,及时为用户更换;五是对库存产品做到先进先出,有效地缩短库存周期;六是定期对库房进行检查,对出现问题的各类产品及时处理。

减速器质量问题

20##年与20##年减速器问题对比表

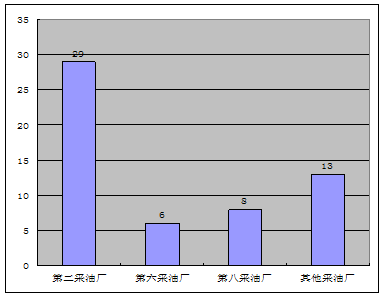

减速器问题与去年类似,主要还是发生在采油二厂、六厂、八厂,三个采油厂的减速器问题占总数的77%。

20##年减速器问题分布图

采油二厂减速器故障主要原因为20##年使用的外协89H减速器产品质量问题。同时,采油二厂三矿抽油机存在较普遍的满载、超载现象。我公司一方面组织服务部门及时为用户更换发生问题的减速器,同时组织设计、服务人员继续密切跟踪,与用户沟通,寻求最佳的解决办法。

采油六厂和八厂减速器故障,多数是由于润滑不足导致的轴承塌架和齿轮磨损。

通过对采油八厂的故障减速器进行现场跟踪,发现用户所用的减速器润滑油存在问题,润滑油无法正常在油道内流动,轴承干磨导致部件损坏。公司产品服务部多次就此问题与采油八厂进行沟通、协商。4月份,由采油八厂组织各有关方面召开现场会,讨论油品的问题,润滑油厂家承认油品与使用要求不符。

针对用户在减速器油质和加油量等方面存产生问题,分公司将继续加大服务力度,采取两方面的措施,一是组织技术服务人员到用户中进行指导和培训;二是主动服务,对于易出现问题的外围采油厂,在抽油机投产前介入跟踪润滑油使用情况,避免出现类似的问题。

2、国际市场抽油机质保期内故障分析

20##年,美国、加拿大市场抽油机质保期内质量问题主要为减速器及相关部件,共计15台次。其中自制减速器质量问题11次,外购减速器质量问题4次。

减速器齿轮失效主要有几方面原因:

一是制造问题,热处理过程控制不好,造成强度不够或硬度不均等问题,加工装配精度不好。造成齿轮异常磨损等。

二是使用方面的问题,主要是润滑油量不足。另外国际市场抽油机普遍负载率高也是一个重要因素。

针对国际市场减速器质量波动、故障增加的问题,20##年我们将采取措施,进一步加强生产全过程的质量控制,确保出厂减速器的质量。

(二)抽油泵产品

20##年抽油泵产品共发生质量问题15次,主要是阀球、阀座密封面出现麻点、密封面磨平、结垢而发生漏失现象。主要原因是井液对零件的腐蚀及油井严重出砂造成的。

针对抽油泵质量问题主要采取以下纠正预防措施。

1、加强用户沟通,了解产品在不同区块、不同井况抽油泵的使用情况,宣传集团的特种抽油泵产品,提出选泵建议,避免类似问题发生。

2、加快防垢抽油泵等特种泵的研究,为用户提供更满意的产品,满足油田特殊井况的需求。

(三)制造过程不合格品情况分析及整改措施

20##年,抽油机公司共产生1046件不合格品(不含外协结构件返修),其中由于毛坯缺陷造成的不合格品有1043件,占总数的99%。铸件不合格品主要有两种情况:一是铸件尺寸缺陷,如箱体、人字轮、皮带轮等毛坯料偏,机械加工余量不够;二是铸造内部缺陷,如料硬、气孔、砂眼、裂纹、补焊硬点等问题,如箱体、尾座、曲柄销壳等,导致批量较大的退货、退库。部分铸件毛坯问题在加工到后序时才能发现。一方面浪费了大量的人力物力,另一方面严重影响了生产的顺利进行。

自制件不合格品共发生3起,主要有两方面原因:一是操作者责任心不强、技术水平不过关等原因造成;二是部分设备老化、精度不高的原因造成。

三、质量管理工作开展情况

20##年,抽油机公司围绕“质量效益年”活动的指导思想和集团的整体安排部署,积极组织、重点安排、全面开展质量管理工作,取得了良好成效。

1、加强培训教育、质量意识得到提高:

公司通过目视化看板、质量分析会、培训等形式对质量理念进行宣贯,加强职工对产品质量重要性的认识。公司配件分厂组织全体职工观看海尔集团的质量课件;减速器分厂利用板报形式对分厂出现的内部质量案例进行分析、曝光。乘风总装厂坚持质量问题的严管严罚等。通过一系列的质量教育活动,公司职工的质量意识得到了显著提高,当出现不合格品时,能够积极主动的与技术人员取得联系,并共同研究解决方案,降低了不合格品率。

公司加大了对质量信息的管理力度,对待质量问题“四不放过”,对出现的内外部不合格品及时分析和整改。并组织技术、服务等有关部门多次到用户现场查看质量问题现场,分析原因,制定纠正措施。

2、质量提升工作扎实推进

20##年,抽油机制造分公司在规范技术文件、提高实物质量、完善质量管理基础建设、开展质量培训、提升服务能力5个方面开展了46项质量提升工作。已完成44项质量提升工作,一项实物质量提升计划“减速器轴端防腐项目”正按推进表进行(计划完成时间为20##年12月)。另有一项建设英文门户网站暂时没有启动。

通过规范技术文件,公司完善、优化了3种抽油泵、多种抽油机产品的图纸、工艺设计,梳理了现场全部工艺,编制实施了零部件工序卡,完善了操作岗位文件、特殊过程文件、采购文件的编制等工作;通过完善质量管理基础建设工作,建立了网上办公平台,做到了快速适时更新技术文件,加强了技术文件、标准的使用管理和有效版本确认,使得相关人员能随时在平台上准确查询相关资料;通过开展质量培训,使得职工在提升自身技能的同时也加深了质量意识。有效降低了质量问题的发生,公司产品合格率不断提升。现场实物质量、职工质量意识、质量管理人员素质都有了较大提升。

3、QC小组、五小成果效果显著

20##年抽油机公司QC小组活动,主要是以提升产品质量为出发点,加大全员参与质量改进活动的力度,达到改进产品实物质量、提高效率、降低消耗、提高经济效益的目的。

各分厂通过QC小组活动解决了生产中存在的诸多问题。国际总装厂的QC小组对边角余料进行了再次利用,降低了成本;乘风配件厂通过提高便携刹车连杆钻孔效率QC项目的实施,有效解决了便携刹车连杆装夹困难、易出现质量问题等问题,提高了生产效率。

4、质量体系监督检查、生产许可证换证工作顺利完成

公司高度重视,精心策划、组织落实,认真做好各项迎检准备工作,努力做到“零缺陷”,“无不符合项”,顺利通过了质量体系监督检查、生产许可证换证工作。

四、20##年工作思路和重点工作

“坚持质量第一、持续改进”的方针,以继续实施质量提升为中心,以加强过程控制为重点,以用户满意为目标,不断提高质量管理水平,持续提升质量保证能力,努力实现抽油机、抽油泵产品质量的提档升级。进一步降低抽油机产品质保期内故障率,达到5%以下,提高抽油机、抽油泵产品平均无故障运行时间,达到700天和430天以上。

重点做好以下工作:

1、加强策划组织,持续开展质量提升工作

围绕产品质量问题、特别是抽油机、抽油泵产品在用户现场发生的问题和质量体系运行的薄弱环节,开展质量对标工作,确定质量提升项目和目标,制定详细的质量提升计划。通过计划的实施,提高质量管理水平和产品实物质量。

一是从设计源头抓质量提升。加强和用户的合作,全面了解用户的需求和产品应用的差距,了解掌握油田抽油机、抽油泵产品的技术动态,针对油田注聚、深井、高寒地区、边远区块尽快开发适应性好的新产品,满足用户需求,提高产品附加值。

二是生产过程的质量提升。加强对外购件的质量控制,。重点抓好问题较多的铸造件、吊绳等问产品的监控。加强生产过程的质量控制,重点加强产品整机出厂试验,减速器等核心部件的关键和特殊过程的控制。

2、强化监督考核,保证质量管理体系有效运行

一是持续开展体系文件和产品标准的培训、宣贯工作;二是深入开展教育,完善激励机制,提升员工的参与质量管理的积极性和自觉性。开展公司、分厂、班组多层面的质量案例分析会、以质量问题曝光会、质量问题目视看板等方式,以工作质量责任问题为重点,让全体职工感知到质量问题的“四不放过”,感受质量责任重大。开展质量零缺陷岗位的建立和考评工作,建立公司、分厂两个层面的产品自检和互检细化考核制度。细化实施质量责任问题上下序连带奖惩制度,建立起产品质量干好干差不一样的氛围,实现质量管理体系的有效运行和产品质量的稳定提高。

20##年,在集团的领导下,各部门、各单位的支持帮助下,抽油机分公司的科技质量管理工作得到了加强、取得了一些成绩。同时,我们的工作还存在很多不足。20##年,抽油机制造分公司广大干部员工将坚定信心、不辱使命,以高度的事业心、责任感,按照集团整体部署安排,加快技术创新,提升质量水平,实现产品的提档升级,为企业的发展做出新的贡献。

-

20xx年科技工作总结

汤峪镇20xx年科技工作总结一年来汤峪镇科技工作在县科技局的精心指导下在镇党委政府高度重视和正确领导下认真落实经济建设必须靠科学技…

-

20xx科技工作总结及20xx工作打算

宝山农场20xx年科技工作总结及20xx年工作计划20xx年科技工作已经结束,我场这项工作在管理局科技处的领导下,全场干部职工遵循…

-

20xx年科技进步工作年终总结

XX年科技进步工作年终总结XX年是我公司体制改革后的第一年,也是我公司建设一流供电企业关键性的一年,创一流给我们工作和学习带来巨大…

-

20xx年终科技工作总结

年终科技工作总结上半年以来我们围绕建设集团的工作目标部署积极推进科技工作向前发展目前我们共开展有六项科技项目活动课题现在有两项已经…

-

20xx年科技创新工作总结

20xx年科技创新工作总结今年以来市科技局深入贯彻落实党的十八大十八届三中全会精神和全国全省科技工作会议精神以扎实开展党的群众路线…

-

20xx科技工作总结及20xx工作打算

宝山农场20xx年科技工作总结及20xx年工作计划20xx年科技工作已经结束,我场这项工作在管理局科技处的领导下,全场干部职工遵循…

-

20xx-20xx学年度第一学期科技组工作总结

20xx-20xx学年度第一学期科技组工作总结本学期围绕学校工作总目标,充分发挥理化生学科的特点,全面推行素质教育思想。加强对理化…

-

区科技局20xx年工作总结及20xx年工作思路

区科技局20xx年工作总结及20xx年工作思路20xx年,我局以邓小平理论和“三个代表”重要思想为指导,全面贯彻落实科学发展观。紧…

-

20xx年度技术工作总结(公司最新提纲)

新集一矿20xx年度技术工作总结及20xx年工作安排第一部分一技术改革创新中取得的成绩1完成年度停产大修工作对混合井主提首绳尾绳主…

-

20xx年科技活动中心工作小结

20xx年上科技活动中心工作小结3月份启动十四中柳春园小学机器人工作室的建设工作组织参加芜湖市青少年科技创新大赛组织区境内航模青少…

-

20xx年科技特派员农村科技创业工作总结报告

宜章县20xx年科技特派员农村科技创业工作总结报告今年,我县科技特派员工作以做大做强本地特色优势产业为目标,以先进实用技术转化应用…