UNITANK工艺设计总结

UNITANK工艺设计总结

1 UNITANK工艺的发展

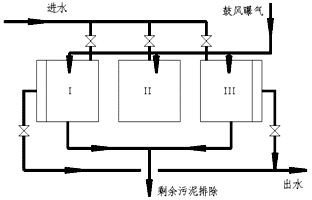

UNITANK(一体化活性污泥法,又称交替生物池)工艺是比利时SEGHERS ENGINEERING WATER NV开发的专利。它不仅具有其他SBR系统的主要特点,还可象传统活性污泥法那样在恒定水位下连续运行。

自从90年代初UNITANK工艺推出后,目前世界各地已有600多项工程成功的应用了此种工艺,处理效果很好。在新加坡、马来西亚、越南等采用该项技术,建成了规模不等的工业废水和城市生活污水处理厂;在中国也有数座规模在10万m3/d以上的污水厂,澳门、石家庄等城市的较大型的UNITANK工艺污水处理厂已成功运行。

2 达卡污水处理厂的设计参数

我院在孟加拉达卡污水处理厂投标过程中,采用了UNITANK工艺作为比选方案。达卡污水处理厂设计规模为167000 m3/d。

进水水质为:BOD5 350 mg/L; SS 350 mg/L

出水水质为:BOD5 ≤40 mg/L; SS ≤50 mg/L

主要设计参数:(单座) 设计污水最低温度16℃

好氧泥龄:6.2天 污泥负荷:0.167 kgBOD/kgMLSS

容积负荷:0.667 kg/(m3·d) 产泥系数:1.0

有效水深:8 m 池容利用率:0.545

中间池(II池)的MLSS:3.27 g/L 边池(I、III池)的MLSS:4.36 g/L

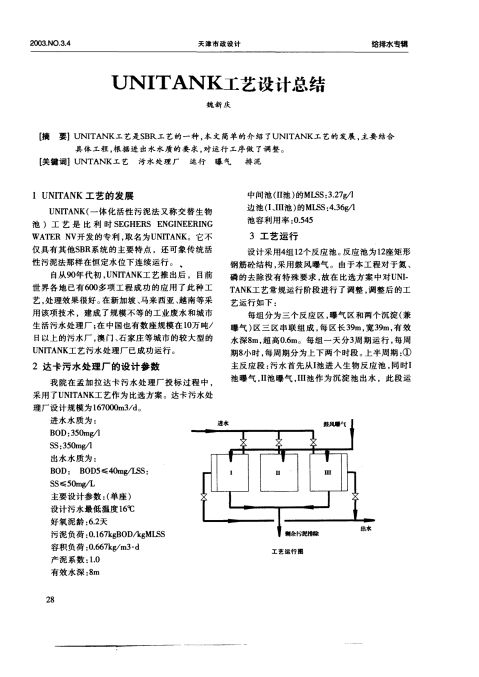

3 工艺运行

设计采用4组12个反应池。反应池为12座矩形钢筋砼结构,采用鼓风曝气。由于本工程对于氮、磷的去除没有特殊要求,故在比选方案中对UNITANK工艺常规运行阶段进行了调整,调整后的工艺运行如下:

每组分为三个反应区,曝气区和两个沉淀(兼曝气)区串联组成,每区长39 m,宽39 m,有效水深8 m,超高0.6 m。每组一天分3周期运行,每周期8小时,每周期分为上下两个时段。上半周期:① 主反应段:污水首先从I池进入生物反应池,同时I池曝气,II池曝气,III池作为沉淀池出水,此段运行时间为3 h;② 过渡段:污水从II池进入生物池,I池停止曝气,转为静沉,II池继续曝气,III池出水,此段运行时间为1 h;至此,上半周期运行结束。下半周期:③ 污水先从III池进入生物反应池,同时III池曝气,II池曝气,I池作为沉淀池出水,此段运行时间为3 h;④ 过渡段:污水从II池进入生物池,III池停止曝气,转为静沉,II池继续曝气,I池出水,此段运行时间为1 h;至此,一周期运行结束,见下图。

从以上运行可以看出,II池始终作为曝气池,I、III池既做沉淀池,也做曝气池。各阶段运行全部依靠进出水的自控阀门,故UNITANK工艺对自控阀门的要求较高。

每组的三个反应区通过靠近底板(远离进水端侧)的导流孔连接,导流孔的设计流速为0.1 m/s。孔口尺寸为2 m×2.5 m。

出水堰采用固定三角堰,设计长度148 m,为避免水流短路问题,在I、III池边池壁和进水端的池壁上设置集水槽,在集水槽两侧设出水堰。为保证出水水质,在出水槽上方设置反冲洗水管,为清洗曝气时残留在出水槽中的污泥,冲洗水回到中间池。

4 曝气系统

由于反应池设计水深为8 m,考虑氧的利用率因素,设计上采用鼓风曝气,选用膜片式微孔曝气器,根据运行时两个边池和中间池的MLSS不同,生物总量不同,故曝气量也不同。设计中在两个边池设置了4940个微孔曝气器,中间池设置了3700个微孔曝气器。

5 排泥系统

由于两个边池起着反应池和沉淀池的双重作用,在沉淀后,池中排除剩余污泥后,仍然存在着大量的活性污泥,这部分活性污泥在下一个工序进水阶段,与进水混合,进而达到了污泥回流的作用,所以UNITANK工艺不用设置外回流系统。

剩余污泥是在沉淀阶段后0.5小时的阶段内排除,本次设计是在池内设置了潜污泵,通过该泵将剩余污泥排除。

6 结论

UNITANK工艺具有独特的优点:① 与其他SBR工艺相比,可不设回流污泥系统;② 模块化设计,便于将来的扩建;③ 采用矩形池结构,反应池可进行共用隔墙布置,可节省土建费用和工程建设用地;④ 系统为连续运行,出水采用固定堰,不需设滗水器(其他SBR工艺需设置滗水器),运行时水面基本桓定;⑤ 通过调整运行工序,即可具有脱氮的功能。

UNITANK工艺污水处理系统中需设有一套简单而有效的生物处理监测与控制系统,包括溶氧仪、氧化还原电位(ORP)、污泥浓度、流量、pH等等,根据水质、水量情况,改变或设定运行周期,改变进水点,获得相应的污泥负荷。故UNITANK工艺需要较高的自动监测和自动控制水平。

本次设计中UNITANK反应池的有效水深取到8 m,在峰值流量时,为了增加污泥的沉降速度,应考虑是否在池子底部增设其他设施,如斜管等。本次工程建设方提供的数据中没有变化系数,加之如增设斜管增加沉降速度,随之增加许多运行维护的问题,故本次设计没有考虑增设任何设施。

本次工程设计中,作者得到了许多工程师的指导,在此表示万分感谢。由于作者水平有限,望同行们能批评指正,共同研讨UNITANK工艺的一些问题。

第一,进水BOD浓度较高时,建议考虑采用两级UNITANK工艺。本文介绍的是单级UNITANK工艺,即进水只经过一级生物池处理,当进水水质较高时,如BOD高于500mg/L时,可采用两级UNI-TANK工艺,即用两级生物池处理,第一级生物池按高负荷厌氧或好氧方式运行,第二级按低负荷好氧方式运行。目前,西格司公司已有两级UNITANK工艺的工程业绩。

第二,出水水质有除磷要求时,应慎重考虑是否选用该工艺。因为该工艺由于没有一个完全的厌氧区,较难形成生物除磷的理想厌氧状态。该工艺除磷脱氮过程的原理是:通过在沉淀末期和曝气期中间加入非曝气搅拌期,形成缺氧和厌氧状态,完成脱氮和生物除磷功能。但是,从实际运行看,很难形成生物除磷的理想状态。因为,在非曝气搅拌期,水中大量的硝酸盐会消耗溶解 性BOD,降低有效BOD/P比值;进水中溶解性BOD在生物池内被大量稀释,除磷菌可摄取的BOD量减少,在厌氧阶段磷释放不彻底。因此生物除磷功能很难保证。从工程业绩看,西格斯公司自19xx年至19xx年已有187座该工艺处理厂投产,但无生物除磷记录。所以,选择该工艺生物除磷时应慎重考虑。

第三,处理水量过大时,应充分考虑该工艺的复杂性,由于工艺运行、结构设沉降缝和抗浮等原因的限制,处理池每格的尺寸宜控制在40×40米范围内。当处理水量增加时,处理单元数也会增加,致使配水、出水、冲洗水和剩余污泥排放等设备随着单元数而增加,大大提高了实际运行的复杂程度。从自动控制方面看,10万吨/天处理规模的污水厂,氧化沟工艺的I/O数量只需1200点,而该工艺为3000点以上,随着处理单元数量增加,其控制量也将成倍增加。所以,该工艺在规模较大处理厂应用时,应进行全面考虑。

综上所述,UNITANK工艺更适用于用地紧张的大中型城市和中小型污水处理厂,在一定的范围内,可以替代其它活性污泥法,有独特的优点,并具有较强的竞争力。

第二篇:UNITANK工艺设计总结

-

工艺总结报告

磁保持继电器半自动线工艺总结(G6阶段)XXX中国振华集团群英无线电器材厂219项目组贵阳550018摘要:介绍了JMF-219C…

-

UNITANK工艺设计总结

UNITANK工艺设计总结1UNITANK工艺的发展UNITANK一体化活性污泥法又称交替生物池工艺是比利时SEGHERSENGI…

-

陶瓷厂工艺设计总结

1、基本建设与技术改造区别:资金渠道不同,技术改造的新增生产能力有限制,技术改造的土建工程有限制。2、设计任务书:在可行性研究的基…

-

产品设计材料与工艺—总结

1.工业设计工业设计(产品设计)是人们有意识、有目的地运用现代工业化生产方式将材料转变为具有一定使用价值或商品价值的工业产品的创造…

-

化工工艺系统设计小结

化工工艺设计化工工艺系统设计学习小结1了解了作为化工艺设计和化工工艺系统设计人员所必须具备的基本条件和工作重点2工艺方案优化设计包…

-

产品设计材料与工艺—总结

1.工业设计工业设计(产品设计)是人们有意识、有目的地运用现代工业化生产方式将材料转变为具有一定使用价值或商品价值的工业产品的创造…

-

电子工艺设计实验报告及心得体会

姓名:高桥一、实验目的1.掌握电烙铁的使用方法2.掌握手工焊接技术3.完成八路抢答器二.实验器材:电烙铁,松香,万能板,导线,镊子…

-

生产技术部经理的工作总结20xx年工作规划计划思路

生产技术部经理的工作总结20xx年工作规划计划思路20xx年,班组围绕专业厂和车间年度方策,结合班组工作重点和目标,进行了方策分解…

-

设计室工作总结

20xx新的一年,设计班组的工作有条不紊的进行,各组员也尽职尽责,充分发挥服务职能,做好各项环保工程任务工作。一、设计工作1、山东…

-

20xx服装设计与工艺教学工作总结

服装设计与工艺教学工作总结一班级工作总结作为班主任的基本任务是全面贯彻党的教育方针,按照德、智、体全面发展的要求,来实施对班级的教…

- 加工工艺及夹具设计开题报告